镍基高温合金单晶涡轮叶片的修复是一个长期存在的难题。电子束增材制造有望实现这一目标,但有一个强大的障碍:残余应力和γ/γ’微观结构在单一晶体融合区经过电子束融化后是不可接受的(例如,容易开裂);或者,经过固溶热处理后,发生再结晶,带来新的晶粒,降低高温蠕变特性。

近日,来自西安交通大学、美国麻省理工学院以及美国约翰霍普金斯大学一项研究,通过设计一种后3D打印回复制度消除了再结晶的驱动力,即在固溶和时效之前增加回复(Recovery)步骤,可以消除再结晶驱动力。相关论文以题为“Rafting‐Enabled Recovery Avoids Recrystallization in 3D‐Printing‐Repaired Single‐Crystal Super alloys”于2月20日发表在Advanced Materials上。

论文连接: https://onlinelibrary.wiley.com/doi/10.1002/adma.201907164

现代涡轮叶片主要由高温合金单晶制得,通过在γ相矩阵中使得γ’相得到有序的立方形析出相来强化。单晶镍基高温合金在抗蠕变、疲劳和氧化等许多方面都比多晶合金有很大的优势。尽管如此,这些高价值的单晶叶片在恶劣的环境下仍然会受到表面损伤和开裂。因此,希望找到一种方法来修复受损的关键表面,同时保持其单结晶性质以及所需的统一γ/γ’微观结构。

近年来出现的多功能3D打印技术是实现这一目标的有力途径。但3D打印技术还不成熟,以下缺陷需要克服:高温期间不稳定,会出现其他有害的Laves相颗粒;打印过程中在高热应力下会出现局部的变形,在热影响区(HAZ)产生高密度的位错;在经过高温固溶处理后,会出现再结晶(RX),使得微观结构多晶化,从而降低叶片的高温蠕变性能。因此,迫切需要设计一种创新的修复方法,保留3D打印技术本身的优点之外同时克服以上的缺点。

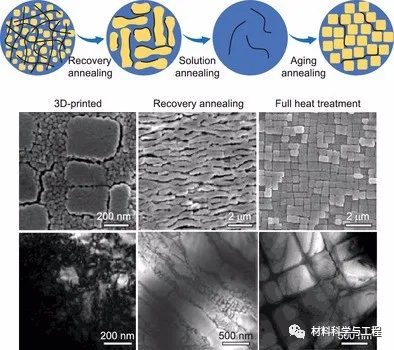

为此,研究者们的策略是设计后3D打印退火,以减少破坏单晶结构的再结晶驱动力。标准固溶热处理(HT)之前,所有的γ′消失,在HAZ中积累的位错(以及相关的多余能量)可以通过筏化-回复(rafting-facilitated recovery)来消除。这样固溶前进行回复热处理的方案,使得立方形的γ’析出相变得不稳定并且连接在一起,在热影响区形成平面筏化析出相。这大大降低了位错密度,因此在后续的固溶和时效热处理中,按照通常使用的标准方案,RX不会被触发成新晶粒核。

以第一代单晶镍基高温合金AM3为模型,采用无原料电子束熔炼技术对其进行了模拟3D打印修复。电子束熔化后,亚固溶退火的预回复是通过筏化来实现的。定向粗化γ′粒子促进位错重排和消失。在后续的固溶处理中,筏化微观结构将会被去除,留下一个没有损害和残余应力的单晶,与余下的涡轮叶片统一的γ′析出相毫无区别。

图1 由标准溶液HT诱导的3D打印镍基单晶的微观结构演变,与研究的新型高温还原退火相比较图。

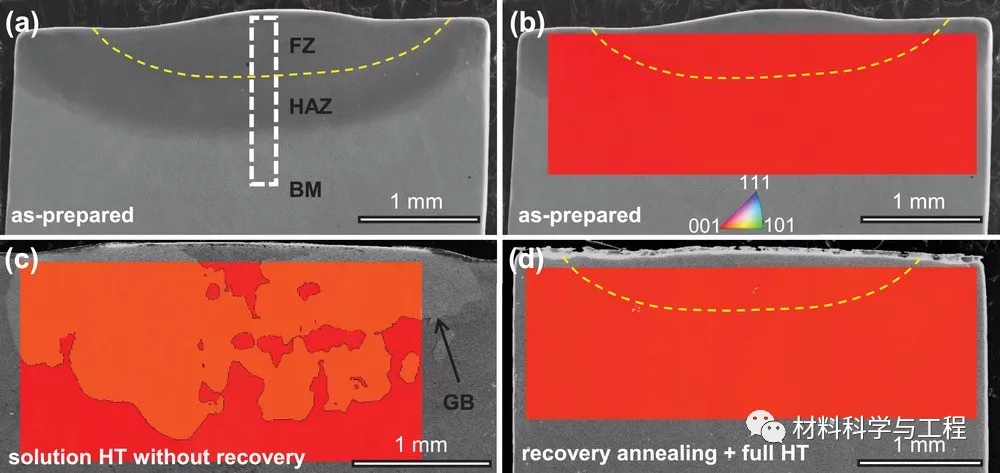

图2 EBM样本在不同的热处理工艺前后

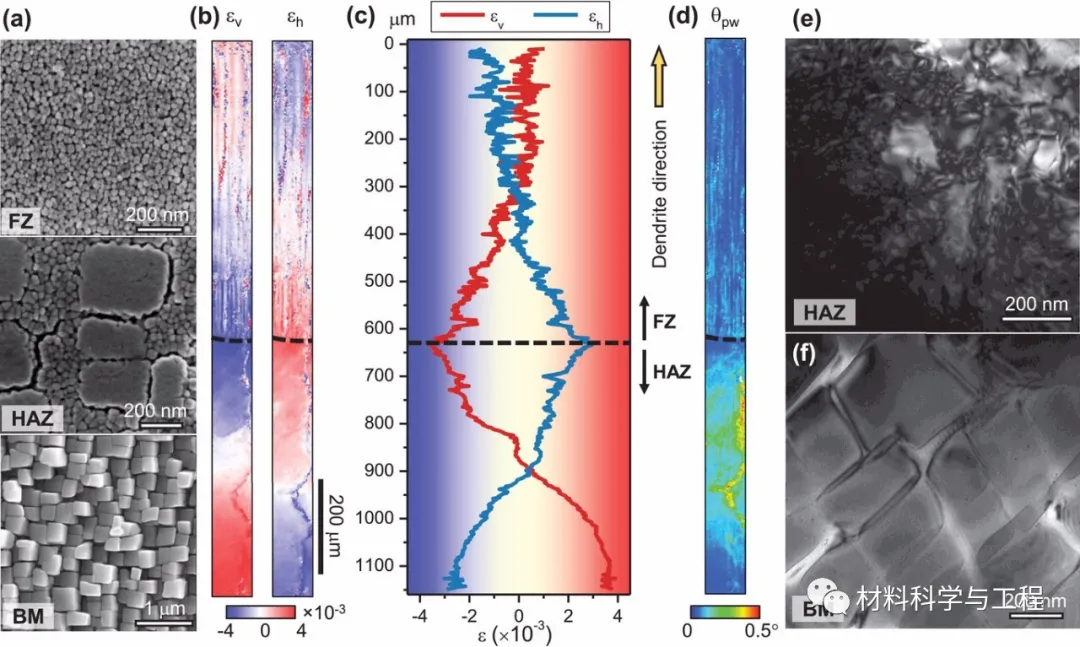

图3 在EBM样本中的不均匀分布的γ′形态、弹性应变和混乱情况

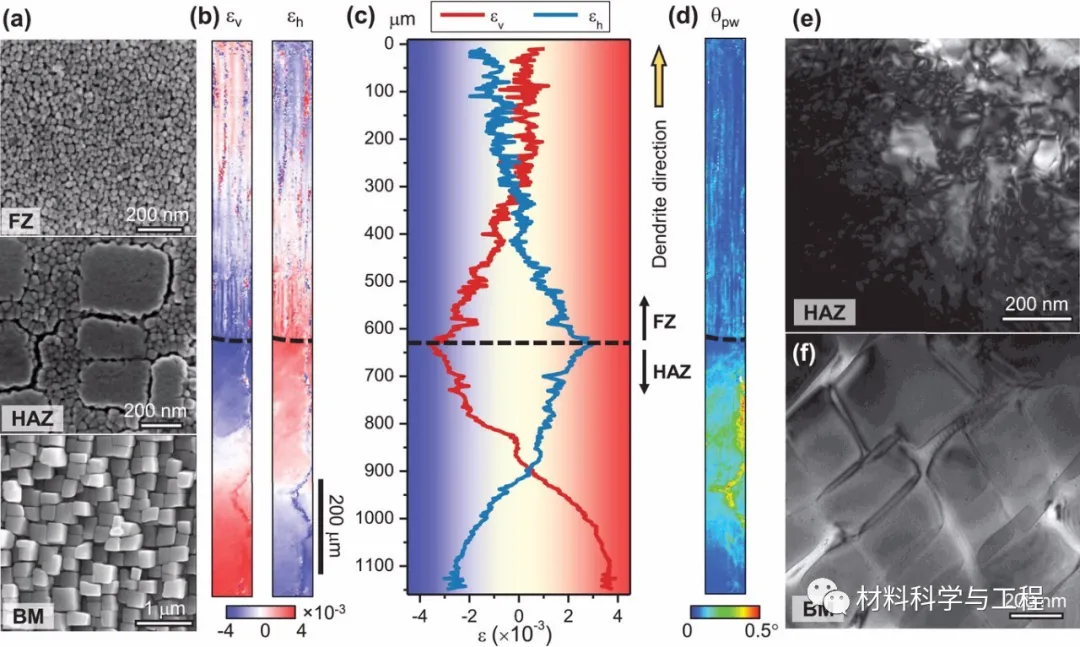

图 4 先回复退火的新方案热处理后,样本均匀分布的γ′形态、弹性应变、混乱情况

图 5 1100°C回复退火后γ′形态学、弹性应变和混乱情况

这一发现为防止3D打印单晶由于残余应力未消除而开裂提供了一种实用的方法,为增材制造修复、恢复和重塑其他高温合金单晶产品铺平了道路;突破了经典观念所认为的“单晶高温合金不具备回复能力”的认知,为设计3D打印高温合金的非标准热处理制度提供了科学依据,并表明新的热处理制度完全能满足3D打印单晶叶片修复的需求。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414