1997年,有人问浙江工业大学袁巨龙教授:“你知道轴承里的钢球是怎么加工出来的吗?”当时他就被这个问题难倒了。袁巨龙回去翻遍教科书,并没有找到轴承钢球的加工方法。他立刻前往钢球厂实地调研加工设备与工艺,发现它们的工艺非常“土”。他说,既然发现了问题就意味着急需创新。

正是凭借着这份执着和坚定,袁巨龙教授带领团队攻克了高性能轴承世界难题!

01 在锅里炒豆子怎么能干出精密的钢球?

一百多年来,轴承球和圆柱滚子分别沿用传统的概率研磨和无心磨削成形技术。球体加工运动的随机性以及砂轮的磨损会导致加工精度离散、成品率低、量产难。再加上高性能轴承通常采用超硬陶瓷,高强、高韧钢等难加工材料,传统抛光工艺常采用硬质磨料进行研磨和珩磨,划痕、微裂纹、烧伤等加工损伤难以避免,表面质量也不高。

“精密钢球要表现出高性能,就必须让球面上每个点的状态、尺寸、形状都非常完美,”袁巨龙比划着球体的整个轮廓,“但传统方法就像在锅里炒豆子,不可能让每一粒豆子受热均匀,炒得一样熟一样透。用这样的方法不可能做出高一致性的精密钢球。”

“‘炒豆子’的方法已经行不通了。”抛弃“炒豆子”,创新成形加工原理与技术。经过近六年的思考与准备,对成形原理的突破后,袁巨龙于2004年提出一种全新的制球方法。院士专家们纷纷点赞这项技术“是国际首创,达到国际领先水平”。

历经十余年产学研用协同创新,袁巨龙教授实现了滚动体成形原理的理论突破,将最高精度等级滚动体的批量加工一致性从30%大幅提高到98%以上。

02 既是科学家,又是“超级工匠”

作为一名科学家,袁巨龙教授创建了新的成形理论,解决了航天轴承系列技术难题后,他又通过将“绝门工艺”数字化、将手艺装备化,让他的科研成果落地到工厂,实现了可批量复制的高性能滚动轴承的规模化生产,把自己演化成一名“超级工匠”,难怪袁巨龙教授一直以“匠人”自称。

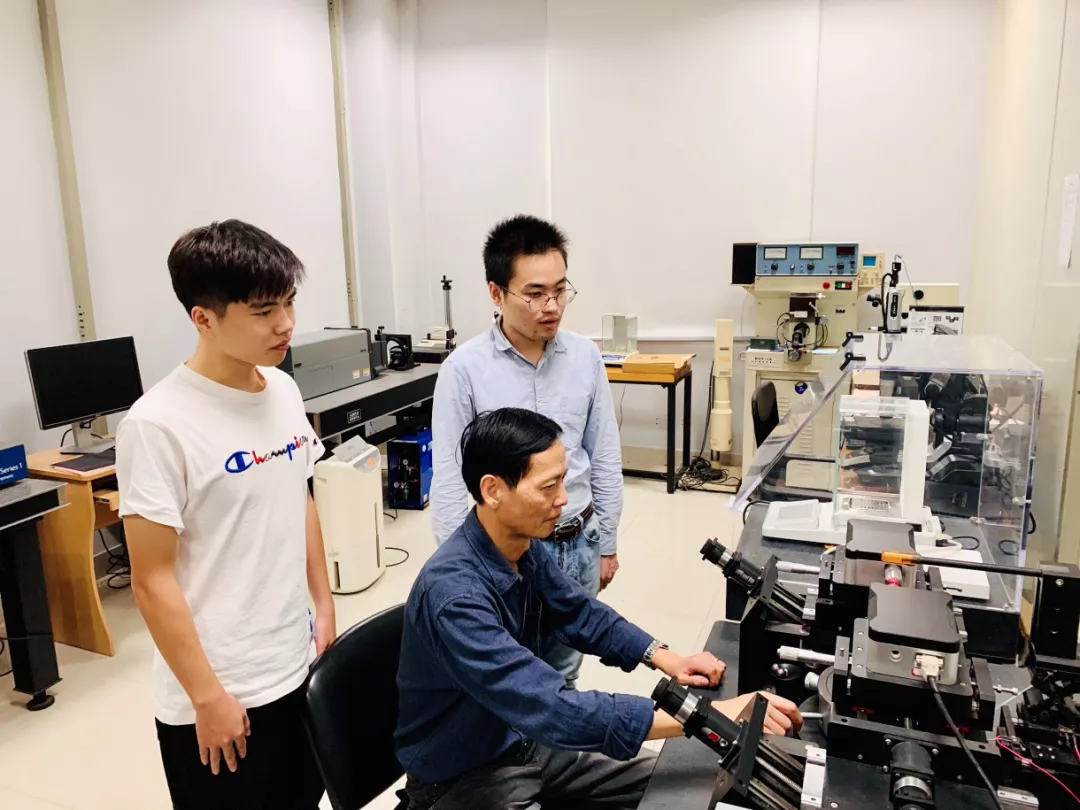

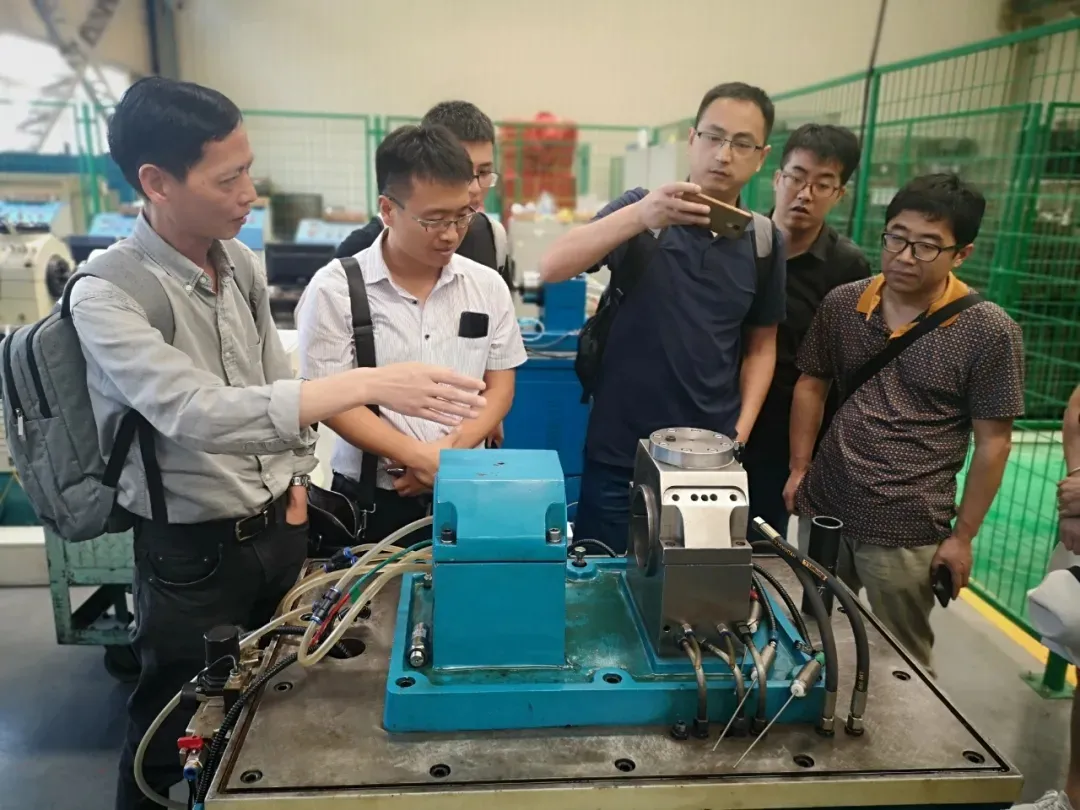

球体精密高效加工关键技术与装备

2016年,袁巨龙教授带领研究团队研发的球体精密高效加工技术相关成果获得中国机械工业科学技术奖一等奖、浙江省科学技术奖二等奖。

厂房中的精密球体研磨/抛光设备

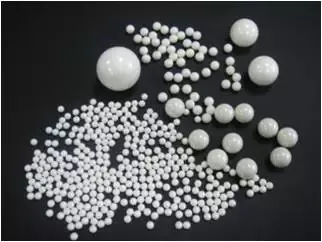

批量生产的精密陶瓷球

超精密平面抛光关键技术研发及产业应用

2019年,袁巨龙教授研究团队创立了半固着磨粒化学机械加工技术,研制的系列抛光机已在宇环数控机床股份有限公司批量生产千余台,被苹果公司确定为iPhone4和iPad3玻璃面板以及铝合金背板抛光的全球唯一的精密抛光设备,1700多台抛光机用于苹果公司iPhone、iPad 玻璃平板的大批量生产。

生产线上的双平面抛光设备

该技术应用于IPAD系列产品

高精度圆柱滚子高一致性超精密加工方法及关键技术

该技术相关成果已应用于浙江环宇轴承有限公司和人本集团有限公司等标杆企业,批量生产高精度等级圆柱滚子。

开发的高精度圆柱棍子加工设备

应用研发技术和设备加工的高精度圆柱滚子

03 站上国家奖励大会领奖台

11月3日,袁巨龙教授捧回国家科技进步二等奖。他说:“这将是一个新的开端。”

袁巨龙教授领衔的研究团队在国家自然科学基金重点项目、国家科技重大专项等支持下,针对高端滚动轴承制造难题,历经十余年产学研用协同创新研发,在高精度滚动体高一致性加工方法、滚动面高表面质量抛光技术、轴承加工装备方面取得了重大创新与突破,实现了高性能滚动轴承制造产业化。

成功攻克了高性能轴承核心元件高一致性和高表面质量加工世界难题,大幅提升了轴承品质。研制的航天高性能轴承打破了国外封锁,在卫星、天宫、神舟等成功应用,市场占有率 90%以上。大规模产业化的民用精密低噪音轴承国内市场占有率 60%,并出口到欧美国家,产生了重大的社会经济效益。形成了一批国家、行业及军用轴承标准,显著推动了轴承行业的科技进步。

到人民大会堂领奖,袁巨龙教授感受最深的就是身为科研人员要注重原创,“尤其是卡脖子问题,要有自己的东西。人家不会告诉你走什么路子,也不会让你学,我们只能自力更生。”

“科技人员创新很重要,想法有了,就需要持之以恒去做,才有可能得到所期望的结果。”接下来,袁巨龙教授的目标是对接国家战略需求,“超精密加工技术已列入浙江省十四五发展规划,高端装备的高性能零部件都离不开超精密加工,高性能轴承加工只是我做的一个应用题而已。”

替代进口的高端轴承并让中国自主研发的轴承“走出去”。这是袁巨龙教授团队在做的事情。目前,由团队研发的精密轴承在国内市场占有率达到60%,国际市场占有率达到8%。不仅改变了以往单纯靠进口的状况,而且反过来向世界各地出口高端的产品,在国际精密轴承上占据一席之地。

袁巨龙教授对未来充满信心,他表示:“团队下一个项目,将研发第三代半导体基片的高效超精密抛光装备,我和我的团队将全力以赴攻克这一困扰全球的‘卡脖子’难题。”

取得如此成果,袁巨龙教授说:“这一切源于偶然,关键在于打破原有思维把一切不可能都变成可能,过程中努力地把每一个细节都做完美,最后达到完美的结果也是必然的。” 这就不难解释,为何袁巨龙教授可以站上国家奖励大会领奖台。

团队照片

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414