近日,上海交通大学在高Cr-Ni合金高温水蒸汽腐蚀机理方向取得新进展,并在金属结构材料顶级期刊Acta Materialia上发表题为“Microstructure understanding of high Cr-Ni austenitic steel corrosion in high-temperature steam”的学术论文。材料学院沈朝副教授为论文的第一作者,材料学院曾小勤教授和西南交通大学吴圣川研究员为论文的通讯作者,新南威尔士大学Jianqiang Zhang教授、牛津大学Sergio Lozano-Perez和Michael Moody教授为共同作者。该工作得到重点研发项目资助(资助号YS2018YFE010246)和英国EPSRC基金资助(资助号 EP/R009392/1)。

研究思路

当金属材料暴露在高温水蒸汽环境下,其表面会形成一层氧化膜,而金属材料耐腐蚀性能的好坏主要取决于表面氧化膜的特性。课题组前期分别对Fe-9Cr钢(Z. Shen, et al., Acta Mater. 194(2020) 522-539)和Fe-17Cr-9Ni钢(Z. Shen, et al., Acta Mater. 194(2020) 522-539)在600℃高温水蒸汽中的所形成的氧化膜进行了系统的研究,研究结果表明由于Cr和Ni的进一步添加,Fe-17Cr-9Ni钢展现出了比Fe-9Cr钢更加优异的耐腐蚀性能,进一步研究发现这两种材料在高温水蒸汽中均发生了内氧化,但是由于Cr和Ni的进一步添加,这两种材料的表面氧化膜的微观结构并不相同。虽然Fe-17Cr-9Ni钢拥有较好的耐腐蚀性能,但是文献结果表明通过对Cr和Ni的进一步添加,材料的耐腐蚀性能可以得到进一步提升。由于高Cr-Ni钢的耐腐蚀性能优异,其表面氧化磨厚度较低,研究表征相对困难,因此当前关于高Cr-Ni钢在高温水蒸气中腐蚀后其表面氧化膜的微观结构的认识尚不清楚。而通过对高Cr-Ni钢表面氧化膜微观结构的高分辨研究,揭示其在高温水蒸汽中的耐腐蚀机理,这些研究结果可以用来指导开发出耐腐蚀性能更加优异的金属材料。

主要思路

本文以Fe-21Cr-32Ni钢为研究对象,分别将其暴露在600℃高温水蒸汽中腐蚀48h和1500h,获得该材料在腐蚀初期以及后期的表面氧化膜。论文综合利用扫描电子显微镜(SEM)、聚焦离子束(FIB)、透射电子显微镜(TEM)、同轴电子背散射衍射(on-axis TKD)、三维原子探针(3D APT)等多种表征手段对不同腐蚀时间的氧化膜进行了深入系统的研究,查明高Cr-Ni钢在不同腐蚀时间其表面氧化膜的微观结构,揭示了表面氧化膜微观结构随着时间的演变规律。进而,在这些高分辨微观表征数据的基础上提出了高Cr-Ni钢在高温水蒸汽环境下的腐蚀机理。

研究发现

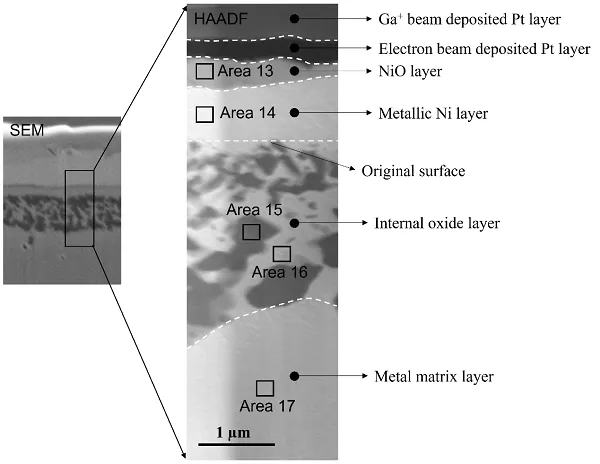

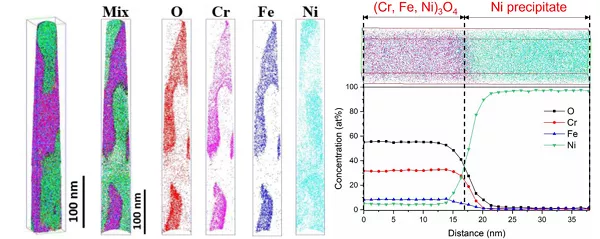

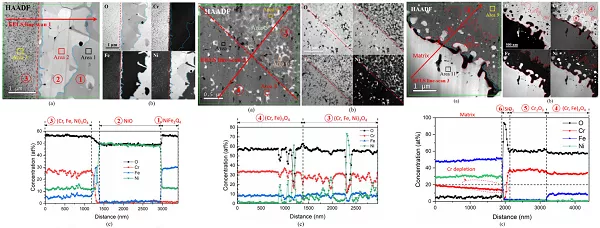

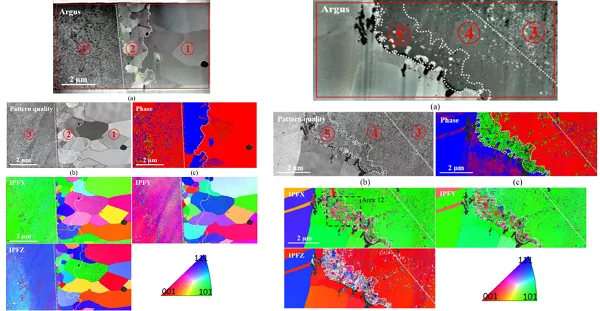

Fe-21Cr-32Ni钢在腐蚀初期,氧通过晶格扩散进入金属基体内部,形成离散的Fe-Cr尖晶石氧化物颗粒,而基体中的部分金属态Ni迁移到材料表面形成一层连续的金属Ni层(图1和图2)。随着腐蚀时间的延长,Fe-Cr尖晶石氧化物颗粒的尺寸逐渐长大并形成一层连续的氧化层,而早期迁移到基体表面的金属Ni层被氧化成NiO,同时基体中部分Fe2+/3+向外扩散同NiO反应生成一层连续的Fe-Ni尖晶石氧化层(图3和图4)。随着氧化膜厚度的增加,扩散进入金属基体中的氧的含量逐渐降低,此时Fe-Cr尖晶石氧化物已经无法生成,转而生成一层连续的热力学更加稳定的Cr2O3层(图4)。连续的Cr2O3层可以进一步抑制往金属基体中扩散的氧,此时已经无法继续生成Cr2O3,而SiO2相较于Cr2O3其热力学更加稳定,因此在Cr2O3层前沿生成一层SiO2层。由于Fe-21Cr-32Ni钢中Si含量较低(0.15%wt.),SiO2层呈半连续状态。本研究表明,Fe-21Cr-32Ni钢在高温水蒸汽中优异的耐腐蚀性能主要来自三个方面:1)早期基体表面形成的一层连续的金属Ni层;2)氧化膜前沿形成的一层连续的Cr2O3层;3)Cr2O3层前沿形成的一层半连续状的SiO2层(图5)。

图 1:Fe-21Cr-32Ni钢腐蚀48h后表面氧化膜的截面形貌。

图2. Fe-21Cr-32Ni钢表面氧化膜中氧化物相和富Ni金属相中元素的空间分布。

图3. Fe-21Cr-32Ni钢腐蚀1500h后表面氧化膜的截面形貌以及元素分布。

图4. Fe-21Cr-32Ni钢腐蚀1500h后表面氧化膜的晶体结构。

图5. Fe-21Cr-32Ni钢在高温水中的腐蚀机理。

论文链接:https:// doi.org/10.1016/j.actamat.2022.117634

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414