天津大学复合材料顶刊:通过钉扎晶粒旋转实现特殊的耐高温铝基复合材料!

2023-02-08 17:11:02

作者:材料学网 来源:材料学网

分享至:

对耐高温Al金属材料的追求源于其在汽车制造和航空航天领域表现出的高度竞争力的强度重量比。尽管在室温机械性能方面取得了进步;然而,在573 K以上的高温下,铝合金和纳米晶铝在断裂强度和结构稳定性方面几乎没有取得真正的进展。更具体地说,大多数Al合金和纳米晶Al在573 K下的抗拉强度表现出低于200 MPa的劣质性能,仅保留了室温下测量值的不到30%。主要原因是由于析出相的溶解或粗化,晶界(GB)主导的变形机理(包括GB扩散、GB迁移和晶粒旋转)在高温下难以受到限制,从而诱导了高温变形过程中Al晶粒的动态软化。

为了克服Al合金和纳米晶Al的缺点,对纳米复合材料的热稳定性进行了探索,为高温力学性能的突破打开了一扇窗。增强材料优异的稳定性有望赋予Al纳米复合材料理想的高温力学性能。然而,传统铝基复合材料(AMCs)的增强材料大多为0维(0D)颗粒或一维(1D)晶须,这些增强材料的比表面积有限且界面键合弱,使得在高温变形过程中难以同时约束复合材料的GB扩散、GB迁移和晶粒旋转。此外,高温变形过程中上述因素的主导因素也不清楚,因此难以合理设计耐热AMC。更重要的是,根据经典的史密斯-齐纳销理论,第二相的共格性、大小、形状、取向和异质分布都有助于GB能量的影响,GB能量与齐纳销钉有线性关系。由于第二相/基体系统固有的复杂性和不确定性,大大削弱了AMCs的微观结构控制效果,缩小了其在实际应用中的潜力。从另一个方面来看,广泛应用的钉扎理论仅起源于能量角度,并不涉及任何边界运动动力学。理解用第二相粒子扫过边界的壁架或台阶的边界运动规则仍然是一个悬而未决的问题。

为了突破传统AMC的瓶颈,首要任务是设计新的加固系统,其中加固可以有效地阻止GB扩散并同时固定GB的运动。氮化硼 纳米片(BNNSs)代表了一种典型的二维(2D)纳米增强材料,具有∼1 TPa的高弹性模量和∼61 GPa的拉伸强度。更令人印象深刻的是其抗氧化性的特殊特性,最高温度高达1273 K。因此,有望将BNNS与Al基复合材料,以利用以下优点实现优异的高温机械性能:首先,BNNS的2D性质赋予它们较大的比表面积,不仅可以有效抑制 GB之间的原子扩散,还可以阻碍GBs处的位错传输和湮灭。其次,提出2D BNNSs在垂直方向上比0D纳米粒子具有更强的齐纳销效应。最后,晶间纳米片增强能有效降低GB能量,提高GB刚度,有望稳定Al基体的边界运动。还应该注意的是,BNNS提供了一个很好的原型来研究GB运动动力学的影响,例如GB迁移和晶粒旋转,因为它们与界面具有相似的2D性质。本问题对于揭示BNNSs/Al复合材料的高温变形机理,指导耐高温Al复合材料的开发具有重要意义。

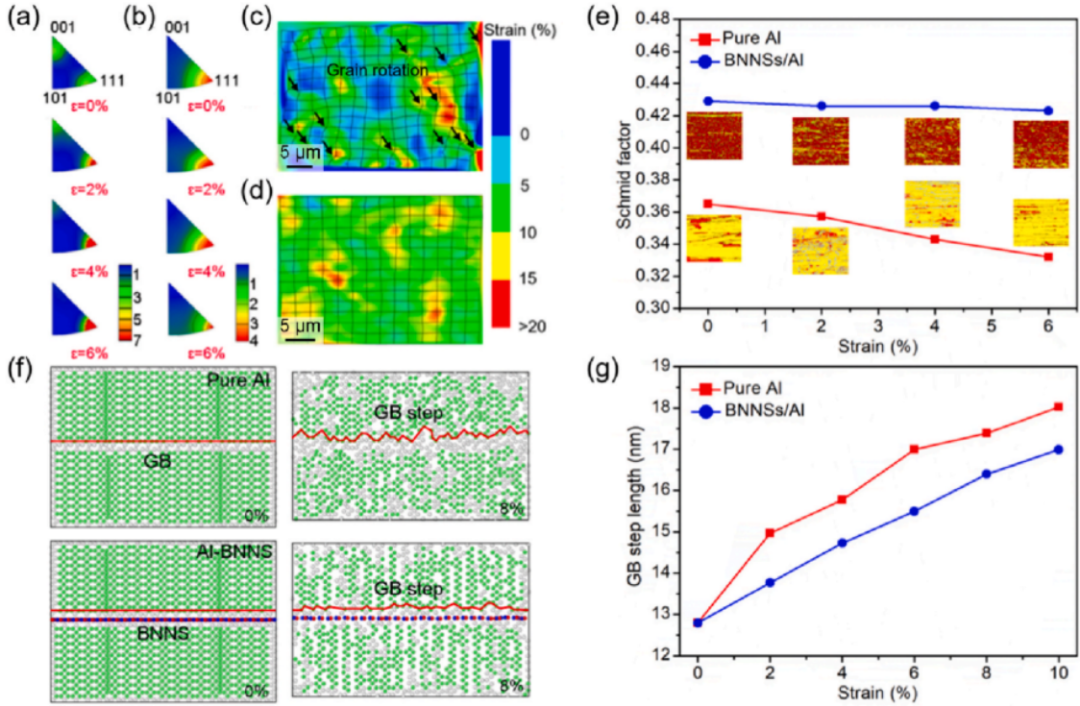

在此,天津大学何春年教授团队研究了一种通过二维BN钉扎晶粒旋转实现特殊的耐高温铝基质复合材料。实验和模拟结果表明,高温下铝基体抗拉强度的降低是由于晶界稳定性的降低,导致晶粒旋转和晶界附近的应力集中。而具有独特的二维形态的BNNSs可以有效地抑制晶界扩散和晶界运动,从而延缓了铝晶粒的软化。更重要的是,强键BNNSs-AlNAl过渡界面可以增强BNNSs的阻力效应,有效地限制了高温变形过程中晶粒的旋转,刺激了协调的晶内平台。相关研究成果以题“Achieving exceptional high-temperature resistant Al matrix composites via two-dimensional BN pinning grain rotation”发表在金属顶刊Composites Part B上。链接:https://www.sciencedirect.com/science/article/pii/S1359836823000732图1、室温-BNNSs/Al复合材料的TEM图像;(a,b)低放大显示铝基质中BNNSs的分布;(c)使用(b)中放大的标记框显示BNNSs-AlN-Al过渡界面。图2、BNNSs/Al复合材料在573 K下经过热处理和变形后的微观结构和界面特性。(a、b)高温热处理后BNNSs/Al复合材料的代表性低倍形貌;(插入FFT A记录(c)中的白盒);(d、e)Al-AlN-BNNSs过渡界面的晶体取向分析:Al/AlN界面的逆FFT形貌;(f)573K下4%应变后纯铝基质的代表性GB结构;(f1)(f)区域对应εxx方向应变场分析;(f2)GB步进结构示意图;(g)573K下4%应变后BNNSs/Al复合材料的界面结构;(g1)与(g)中区域对应的εxx方向的应变场分析;(g2)Al-AlN界面结构示意图。图3、纯铝和BNNSs/铝复合材料的EBSD表征。(a、b)纯Al和(c、d) BNNSs/Al复合材料;(e)纯Al和(f) BNNSs/Al复合材料的极状图;(g)纯Al和(h) BNNSs/Al复合材料的粒度比较;(i、j)BNNSs/Al复合材料退火前后的KAM分布和Schmid因子分布。图4、纯Al和BNNSs/Al复合材料的相对长度随温度而变化。图5、纯铝和BNNSs/铝复合材料的力学性能。纯铝和BNNSs/铝复合材料的典型室温(a)和高温(b)拉伸应力-应变曲线;高温(c)维氏硬度试验;不同温度下铝基体材料极限拉伸强度值的(d)比较。图6、纯Al基体和BNNSs/Al复合材料在室温和高温下的断裂形态;(a-c)纯Al基体;(d-f)BNNSs/Al复合材料。图7、室温和高温模拟拉伸试验中多晶铝的截面。(a1、a2)室温拉伸模型;(b1、b2)高温拉伸模型。彼此垂直的网格线是有标记的线。(a1、b1)初始状态;(a2、b2)2%应变;(a3、b3)在室温和高温模型中分别拉伸2%后晶界相对于初始状态的旋转角度。(c)不同菌株作用下室温铝与高温铝的位错数的比较。(d)室温铝和高温铝的力学性能比较。图8、室温(a1-a4)和高温(b1-b4)下拉伸变形时的应力分析。图9、纯铝和BNNSs/铝复合材料的高温变形行为。(a) Al基体和(b) BNNSs/Al复合材料在高温拉伸变形过程中的织构演化。(c)纯Al和(d) BNNSs/Al复合材料拉伸6%后的高分辨率应变分布;(e)高温原位SNNSs/Al复合材料在SEM拉伸试验中的Schmid因子变化。在MD模拟中,纯Al和BNNSs/Al复合材料在高温变形过程中GB步长的比较(f)和演化趋势(g)。图10、BNNSs/Al复合材料变形后的透射电镜图像。位错的积累是与BNNSs相互作用的结果。综上所述,二维BN纳米片增强了铝基质采用粉末冶金工艺成功制备了沿GBs界面反应生成的BNNSs-AlN-Al过渡界面复合材料。在构建架构,具有独特的二维结构的BNNSs结合强键BNNSs-AlN-Al过渡界面可以有效地抑制GB运动和颗粒旋转在高温变形,从而导致非常杰出的高温力学性能的铝复合材料偏离传统的变形机制。结果表明,将合适的加固材料与稳健的界面设计相结合,是实现微观结构稳定性和显著提高高温力学性能的一种非常有效的方法。这项工作有望扩展到其他二维增强系统,并推进设计适合高温结构应用的高性能大块材料的研究工作。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。