哈尔滨工业大学材料科学与工程学院黄永江教授课题组与英国皇家工程院院士、香港大学颜庆云教授(A.H.W. Ngan)合作,近期连发两篇复合材料类顶刊Composites Part B Engineering,文章报告了关于Cu-Zr基非晶合金复合材料一种新的形成机理与断裂机制。

相比于非晶合金材料,非晶合金复合材料既体现高强度,又体现高拉伸塑性,但两相共存的复杂结构致使其凝固机理和两相界面拉伸断裂机制成为该领域两个难题。为解决上述难题,哈工大黄永江教授课题组连续在Composites Part B Engineering期刊上发表了题为“Heterogeneity of microstructures in a Cu–Zr based amorphous alloy composite reinforced by crystalline phases” 和“Strain-induced structural evolution of interphase interfaces in CuZr-based metallic-glass composite reinforced by B2 crystalline phase”的文章。

文章链接:

https://doi.org/10.1016/j.compositesb.2023.110823

https://doi.org/10.1016/j.compositesb.2023.110698

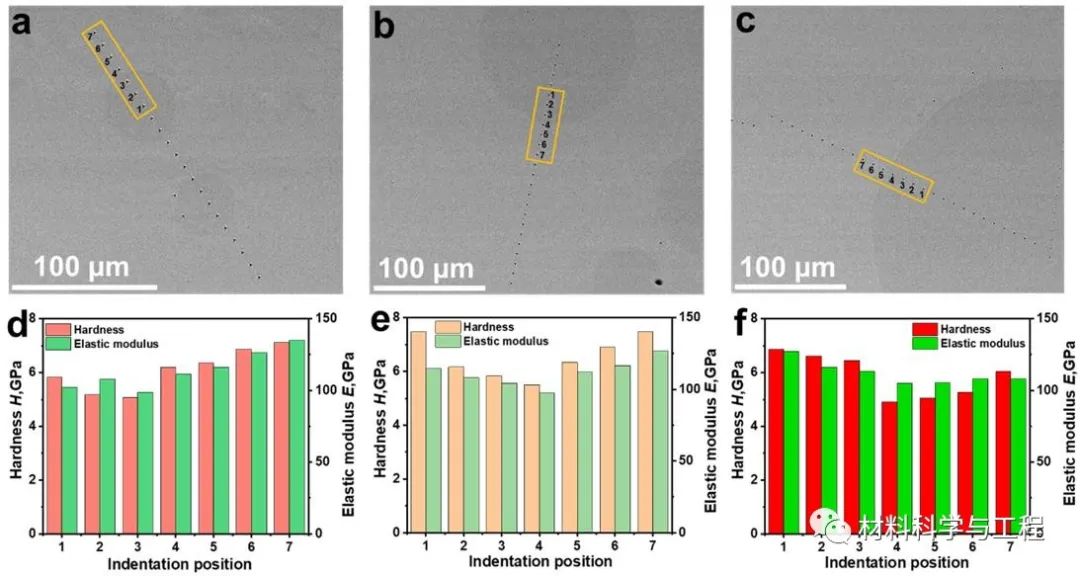

作者发现,成分为Cu62Zr34.5Al3Nb0.5的非晶合金复合材料的晶体相/非晶相界面附近表现独特的纳米力学性质(如图1),随着晶体相尺寸的增加,晶体相的硬度不断增加,但晶体相/非晶相界面处最软。

图1 具有不同尺寸晶体相的非晶合金复合材料的晶体相/非晶相界面区域纳米硬度和模量分布图:(a)直径为50 μm (a)、100 μm (b)、200 μm (c)的晶体相边缘7个纳米压痕实验位置分布;具有直径为 50 μm (d)、100 μm (e)、200 μm (f)的晶体相的非晶复合材料内沿晶体相内部到非晶相内部顺序测试的7个点的纳米硬度和模量分布。

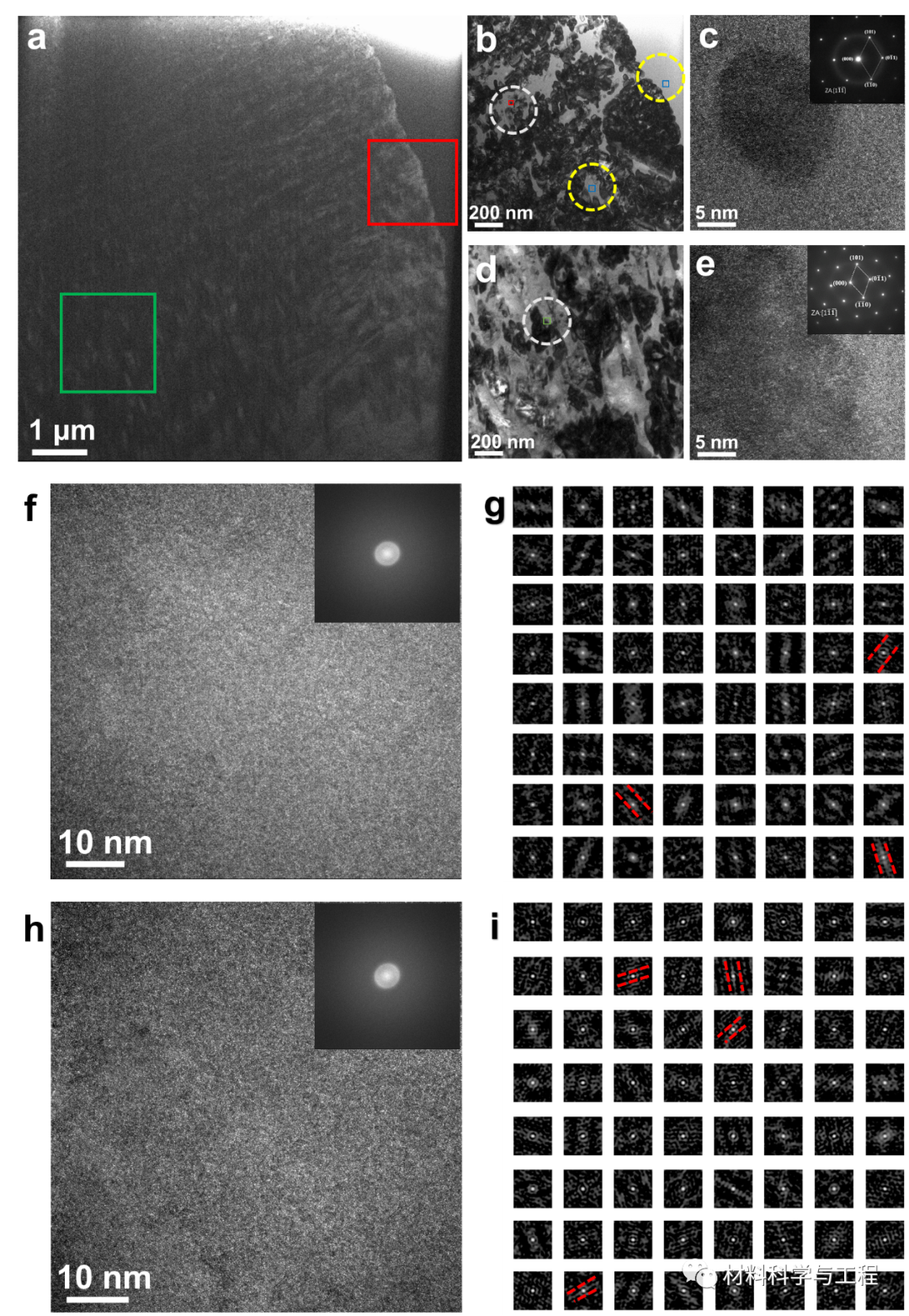

对晶体相/非晶相界面的微观组织结构表征和自由体积含量的计算发现,界面处的非晶相具有较大自由体积含量,这导致界面硬度最低,如图2和图3所示。

图2 具有直径50 μm的晶体相的非晶复合材料透射电镜(TEM)图像:(a) 晶体与非晶相边界的TEM图片;(b) a图中红色方框区域的放大图;(c) b图中白色圆圈内的晶体相TEM高分辨图片,右上角插图为此区域对应的选区电子衍射斑点;(d) a图中晶体相内部绿色方框的放大图;(e) d图中晶体相的高分辨TEM图像,右上角插图为此区域选区电子衍射斑点;(f) b图下端黄色圆圈蓝框内的非晶相高分辨TEM图像,右上角插图为非晶相的选区电子衍射晕环;(g) f图的快速傅立叶变换(FFT)图像;(h) b图上端圆圈内的非晶高分辨TEM图像和非晶相的选区电子衍射晕环;(i) h图的FFT图像。

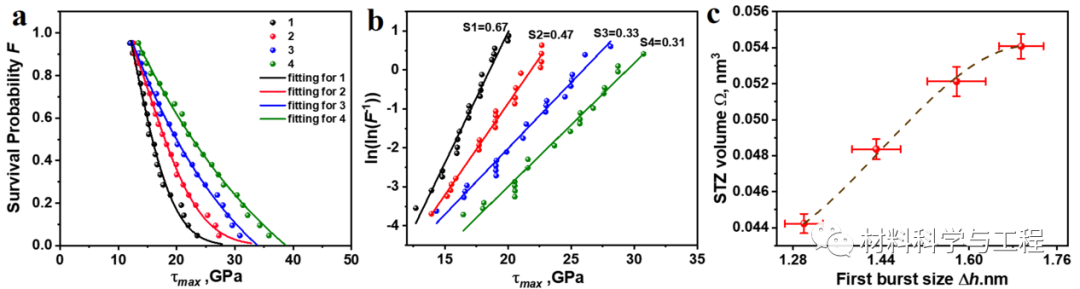

图3 非晶复合材料中的非晶相对应的位移突进(Pop-in)统计结果:(a) 远离界面不同位置的非晶相第一个突变的生存概率与生存概率产生时的最大切应力的分布图及相应的拟合曲线(从20次相互独立的纳米压痕测试中获得);(b) 为了计算激活体积及剪切转变区(STZ)的尺寸,统计得出的ln(ln(F-1))与最大切应力τmax的关系曲线及相应的拟合曲线;(c) STZ的体积与第一个位移突进尺寸的对应关系。

论文分析了Cu-Zr基非晶合金复合材料具有上述特殊结构的内在原因,在本文所选的成分区间内,非晶相的自由能略高于晶体相的自由能,此时界面处两相相对来说处于亚稳状态(如图4所示),两相在外力作用下均可能发生相变。同时,模拟研究了非晶复合材料的凝固过程(如图5),在晶体相附近易于聚集更多的自由体积,这导致晶体相周围产生应力集中。界面区域的应力值估算很好地解释了该区域较软的原因。

图4 不同组分的非晶相和晶体相的结构图和自由能曲线。

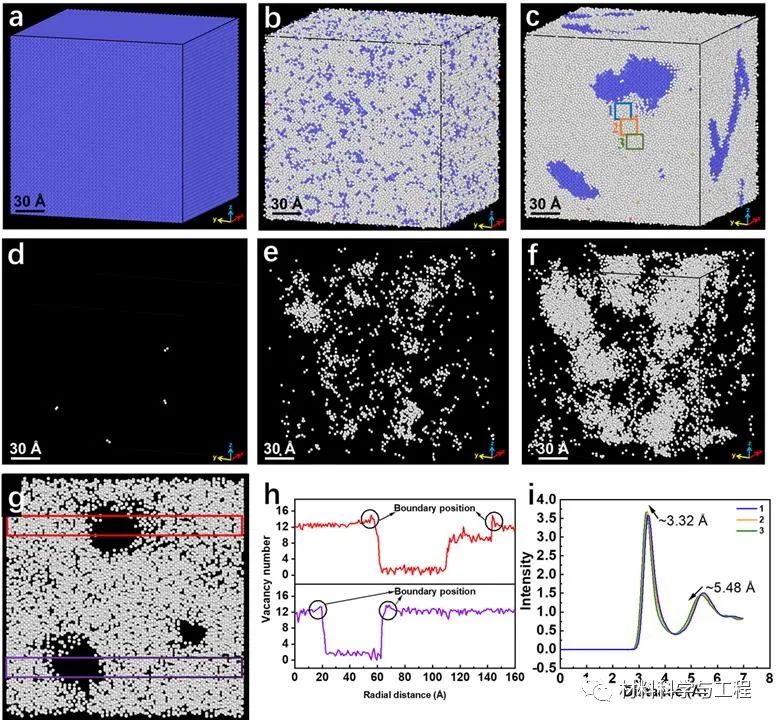

图5 非晶合金复合材料凝固过程的分子动力学(MD)模拟:(a) 体系升温之前;(b) 体系升温中;(c) 体系降温后;(d) a图体系中对应的空位分布;(e) b图体系中对应的空位分布;(f) c图体系中对应的空位分布;(g) f图体系的截面切片;(h) g图中两个条形方框区域对应的空位分布图;(i) c图中三个方框位置的径向分布函数(RDF)曲线。

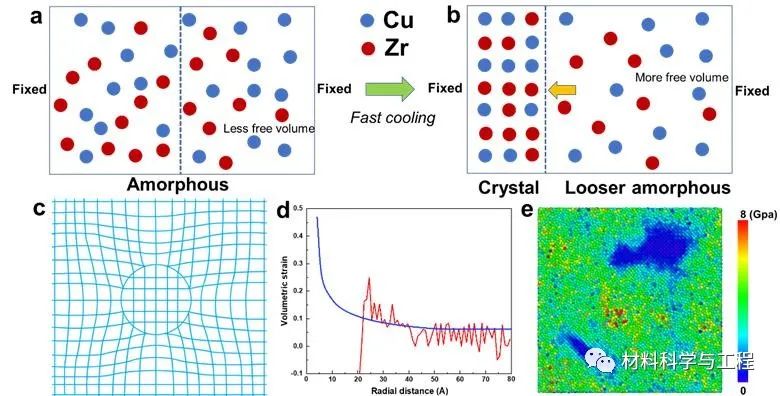

图6给出了非晶复合材料的凝固模型。在快速凝固过程中,随着晶体相的形核,在紧靠晶体相的边界附近会形成一个自由体积较大的非晶相区域,这一区域硬度和模量较低。此外,界面附近的晶体相的纳米力学行为还受晶粒形状和尺寸的影响(如图7)。

图6 非晶复合材料的凝固模型: (a)熔融液体原子模型;(b) 两相界面处的快速凝固的示意图;(c) 结晶(收缩)相周围的应变能;(d) 从图5(h)中的空位数量估算的体积应变;(e) 对应于Y-Z平面中的图5(c)过程模型中的静应力分布图。

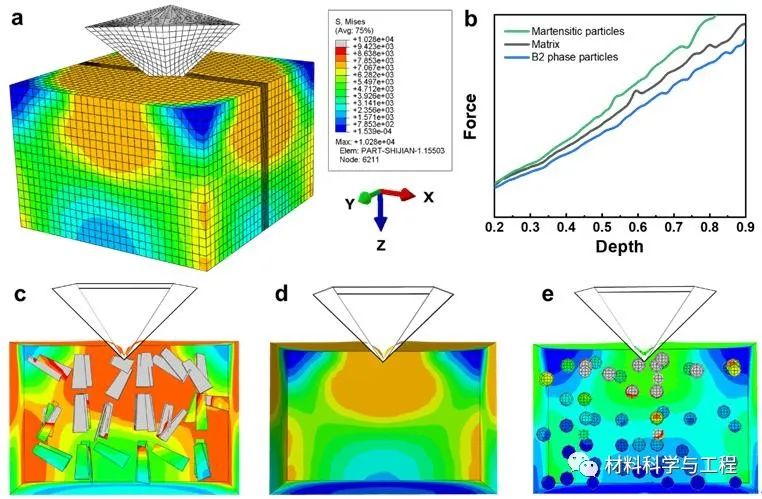

图7 有限元模拟非晶复合材料的纳米力学行为:(a) FEM纳米压痕模型的三维形貌;(b) 三种材料(基体、马氏体相、B2相)的力-深度曲线;(c) 纳米压痕过程中马氏体相增强非晶复合材料的应变分布;(d) 纳米压痕过程中非晶基体的应变分布;(e) 纳米压痕过程中B2相增强的非晶复合材料的应变分布。

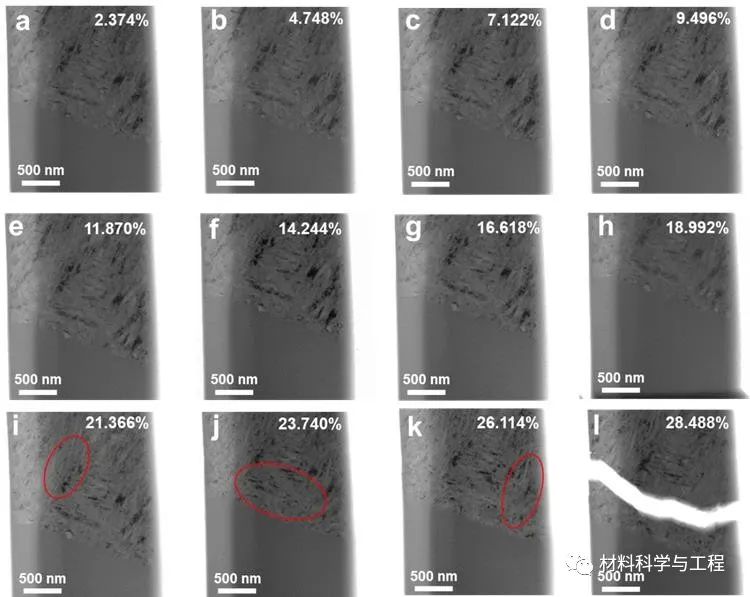

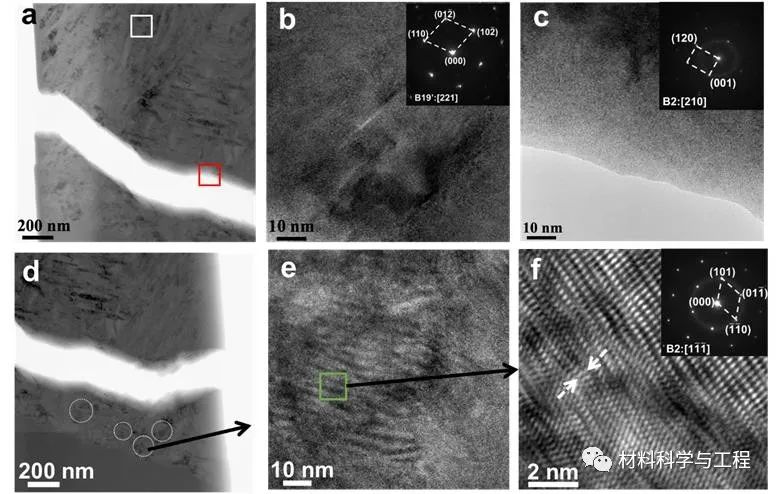

基于TEM对两相界面进行原位拉伸测试,可以发现,在拉伸前期两相结构均无明显变化(图8)。然而,在拉伸断裂之前,晶体相出现了大量位错,且位错塞积于界面处,在远离界面的晶体相内部出现了弹性马氏体相变(图9),而非晶相则出现了纳米晶化现象(图10)。

图8 原位拉伸过程中不同应变下非晶复合材料的晶相/非晶相界面处TEM图像。

图9 非晶复合材料拉伸断裂后靠近断裂区域的TEM图像:(a) 靠近断裂位置的样品上侧的典型TEM图像;(b) (a)中白色矩形对应的HRTEM图像,插图显示B19’马氏体相的选区电子衍射图案;(c) (a)中红色矩形对应的HRTEM图像,插图显示B2相和非晶相对应的选区电子衍射图案。(d) 靠近断裂位置的样品下侧的TEM图像;(e) (d)中虚线白色圆圈的放大视图;(f) (e)中绿色矩形框的HRTEM图像和相应的SAED图案(插图)。

图10 在不同应变水平下的非晶复合材料中非晶相的HRTEM图像(左栏)和相应的SAED图案(插图)以及自相关函数(ACF)图像(右栏):(a) (b) 22.553%应变;(c) (d) 24.927%应变;(e) (f) 27.301%应变;其中(g)突出了孪晶结构。

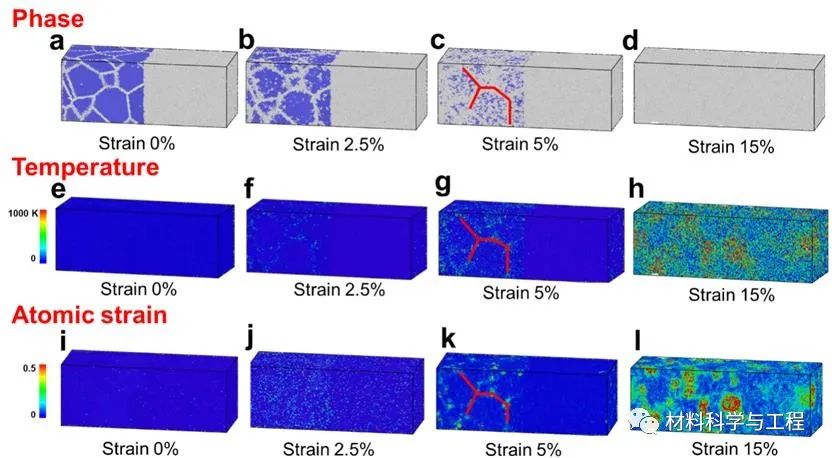

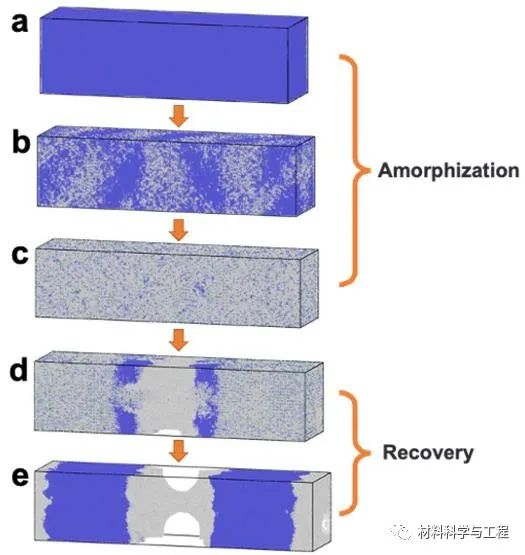

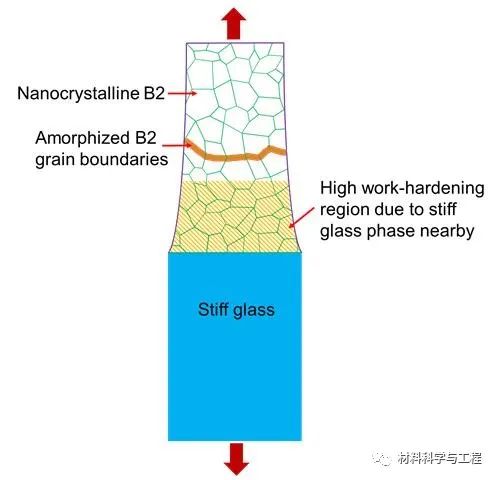

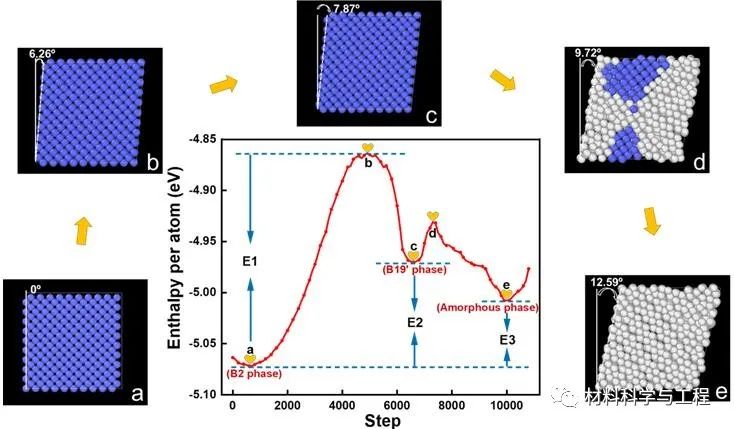

为澄清断裂发生于界面处的晶体相内的内在机制,文章中采用分子动力学模拟了界面的变形行为,结果示于图11,可见,晶体相的晶界处易于产生局域温升和应力集中,因而会导致其非晶化。而在晶体相的内部则出现了可恢复性的马氏体相变(图12)。界面处的位错塞积导致晶体相出现加工硬化(图13),但晶界处的晶体相的非晶化则会导致加工硬化率的降低,当应力值高于界面处的加工硬化率时,便在晶体相的晶界处发生沿着两相界面的断裂。相对于晶体相而言,B19’相和非晶相均属于亚稳相(图14),这导致了在外力等作用下,三者可相互转化。

图11 非晶复合材料的晶体/非晶界面拉伸变形过程的MD模拟结果:第1、第2和第3行分别显示出了不同应变水平下的相结构、温度分布和应变状态。第1、第2、第3和第4列分别对应于0%、2.5%、5%和15%应变水平。c、g和k中的红线表示初始晶界。

图12 非晶复合材料在拉伸过程中晶体相的相变过程:(a)-(e) 随着应变增加的晶体相相变图;(a)-(c)非晶化阶段,(d)-(e)恢复阶段

图13 非晶复合材料的晶体/非晶界面的变形机制图

图14 模拟计算相变过程中的单原子能量演变和模型对应各阶段的剪切角:(a)初始的B2相状态,对应于曲线中的点a。(b)剪切角为6.26°的晶体相的最大能量点,对应于曲线中的点b。(c)剪切角为7.87°的B19’相的亚稳态能量点,对应于曲线中的点c。(d)晶体/非晶相共存的能量点,剪切角为9.72°,对应于曲线中的点d。(e)剪切角为12.59°的非晶相的亚稳态能量点,对应于曲线中的点e。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414