本工作系统研究了热处理对E690钢在模拟海洋环境中局部腐蚀萌生和发展过程的影响规律。局部腐蚀的萌生和钢中的夹杂物密切相关,夹杂物的存在会导致夹杂周围局部高晶格畸变的产生,高畸变区域在腐蚀过程中极易成为高腐蚀活性区域,诱发局部腐蚀的萌生,此外化学稳定性较差的夹杂物溶解后亦可成为局部腐蚀萌生点,随着氧浓差电池和酸化自催化闭塞电池形成,会加速局部腐蚀萌生。在不同的使用环境下,局部腐蚀萌生的扩展机制并不相同。冶炼的过程中采用Al-Mg复合脱氧冶炼工艺,可形成细小的夹杂物提高钢的焊接性,然而此类夹杂物也提升了钢材局部腐蚀萌生的风险。然而,目前还没有深入研究热处理如何影响局部腐蚀的萌生和发展。

北京科技大学的研究人员对此进行了研究,比较研究了热处理对E690钢在海洋环境中腐蚀萌生和演变的影响规律。相关研究成果以题为“Influence of cementite coarsening on the corrosion resistance of high strength low alloy steel”发表在《npj Materials Degradation》上。

原文链接:

https://www.nature.com/articles/s41529-023-00358-1

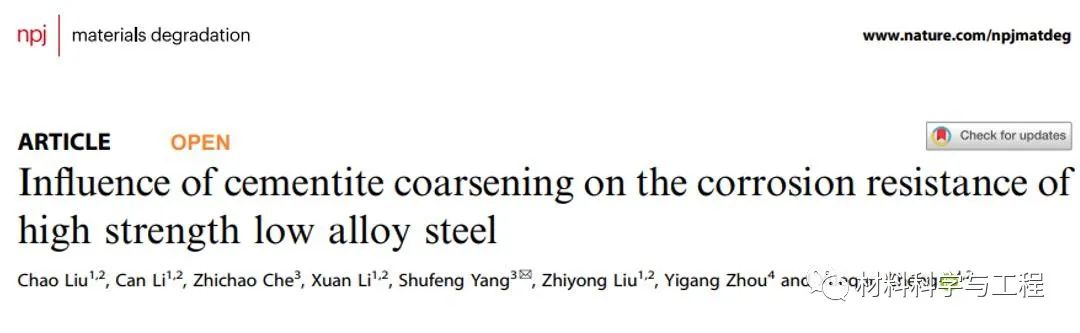

采用热处理来模拟焊接过程,热处理可以显著改变E690钢中的微观组织结构(图1),由原始态的细粒贝氏体板条转变为多边形铁素体和退化的珠光体。热处理后钢种的Fe3C等二次相发生了明显粗化。

图1 E690钢两种实验的微观组织形态:a、d立体显微形态;b、c、e、f SEM图像;g、h TEM图像;a、b、c、g原始钢;d、e、f、h退火钢

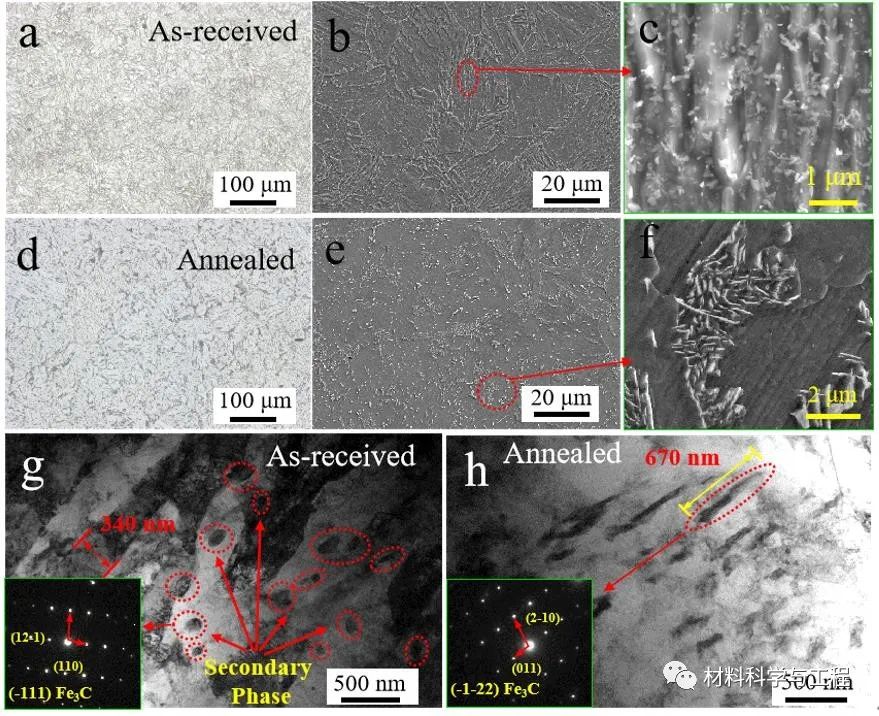

通过EBSD获得了钢试样的反极图、晶粒取向和核平均取向差(KAM)如图2所示。原始材料内部的晶粒分布不规则,退火材料的晶粒尺寸比原始材料的晶粒尺寸大约9倍,但是在这两种类型的钢中,晶粒方向在晶体上是均匀的。在热轧过程中,碳被困于以体对角线为中心的立方晶胞中,所以原始材料的贝氏体组织会形成大量的点和线缺陷,但在退火过程中,这些碳化物逐渐粗化,基体中的位错等缺陷得到显著的缓解。

图2 反极图、晶粒取向和核平均取向差图比较:a、b反极图;c晶粒尺寸分布;d取向差角分布;e、f核平均取向差的颜色编码映射,以及g 原始和退火E690钢的局部取向差分布;

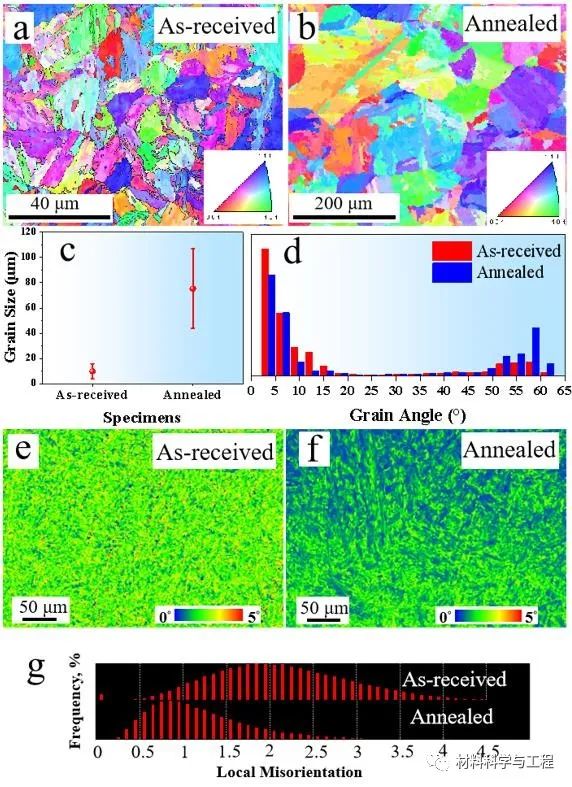

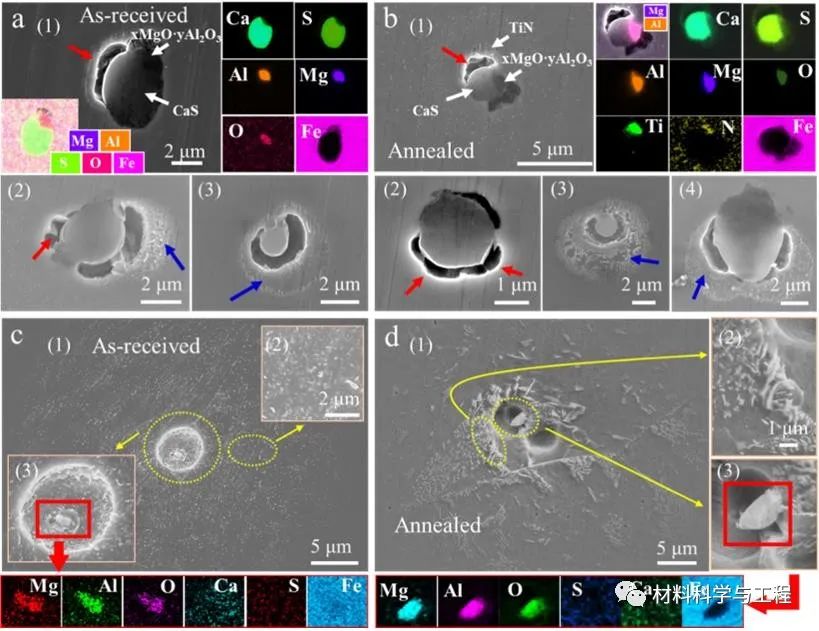

热处理对钢中夹杂物的化学成分没有影响,钢中的夹杂物主要为CaS·xMgO·yAl2O3和CaS·xMgO·yAl2O3·TiN。但热处理可以显著改变钢中夹杂物周边晶格畸变密度。

图3 二次电子显微镜图像、EDS图谱和EBSD结果:CaS·xMgO·yAl2O3夹杂物和(b,d)CaS·xMgO·yAl2O3·TiN夹杂物。a、b原始样品;c、d退火样品;

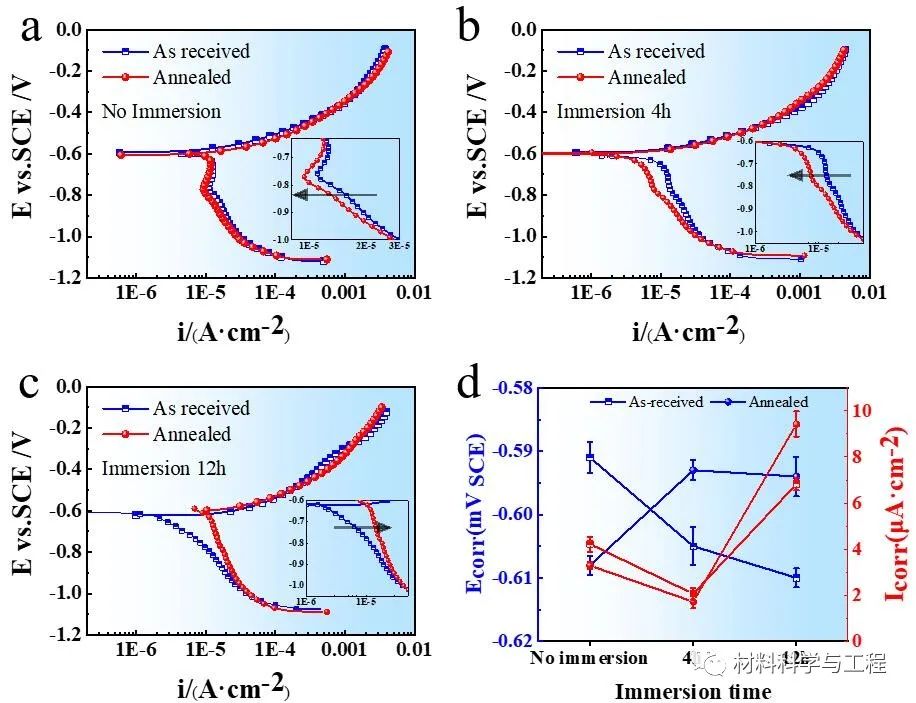

浸泡不同时间后原始样品与退火样品的极化曲线如图4所示。未浸泡以及浸泡4小时退火的E690钢的阴极曲线与原始的E690钢相比显示出左移的现象,这表明阴极的吸氧反应受到抑制。浸泡12小时后退火的E690钢的阳极曲线与原始的E690钢相比显示出明显的右移,意味着退火E690钢的阴极反应得到了加强。说明在腐蚀萌生早期,原始钢的腐蚀活性更大,而随着浸泡时间的延长,退火样品的耐蚀性逐渐降低。

图4 浸泡不同时间后原始样品与退火样品的极化曲线:a 不浸泡;b 浸泡4小时;c 浸泡12小时;以及不同钢在不同浸泡时间下的Ecorr/Icorr。

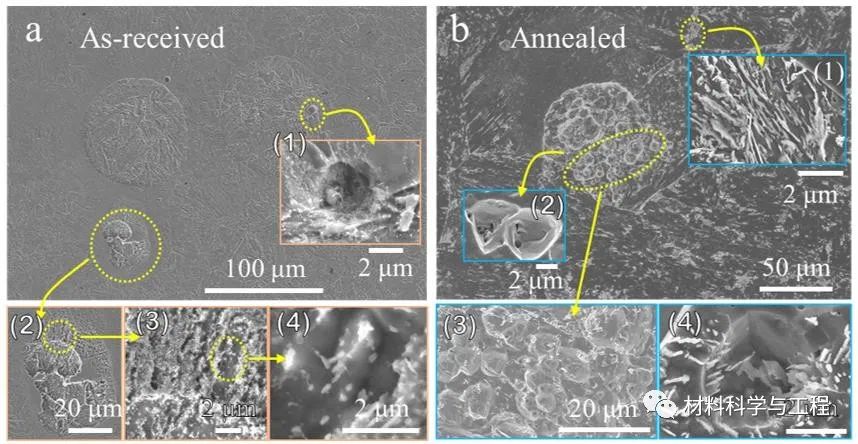

为了跟踪腐蚀的起始和扩展过程,进行了系列浸泡试验(1分钟、2分钟、5分钟、30分钟和12小时)。在腐蚀萌生阶段,两个试样均出现不规则凹坑,凹坑位于夹杂物和基体界面处,表明基体发生了优先溶解,这主要是由于夹杂物与基体之间的微缝隙极易成为Cl-等侵蚀性离子的聚集,诱发了基体的溶解。随着缝隙中电解液的酸化,夹杂物中化学稳定性较差的CaS发生溶解,形成的HS-和H+等侵蚀性离子会加速局部腐蚀的萌生。在这个过程中碳化物由于其比基体更高的表面电势,且可以和基体构成腐蚀电偶,加速了腐蚀的萌生过程。由于原始试样和退火试样中碳化物尺寸及分布的差异,在浸泡两分钟后导致了不同的腐蚀形貌。原始试样中纳米碳化物较为细小且均匀分布,在腐蚀过程中极易脱落,展现出均匀腐蚀形貌,而在退火试样中,较为粗大的碳化物,在腐蚀过程中不易脱落,可以提供连续的电偶效应,且分布不均,极易形成局部腐蚀形貌。最后浸泡12小时之后,两个试样的基体都不断溶解,新的夹杂物暴露在试样表面,退火试样的腐蚀更加严重,铁素体溶解后,碳化物保留在试样表面,加速试样的腐蚀。

图5 实验钢的局部腐蚀形态和EDS图谱:a、c原始和b、d退火试样浸泡1分钟(a、b)和2分钟(c、d)

图6 实验钢的腐蚀形态:a 原始样品;b退火样品浸泡12小时局部腐蚀引发过程的动力学分析

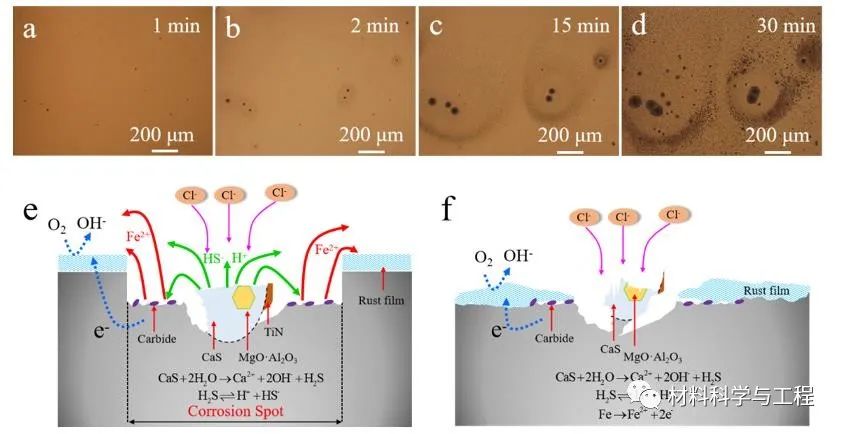

原始样品和退火样品上的腐蚀过程经历了类似的演变过程,如图10所示。蚀坑将优先在夹杂物处形成。随着腐蚀产物从蚀坑中心向外扩散,夹杂物周围可以看到明显的腐蚀斑。随着浸泡时间的增加,腐蚀斑开始合并。浸泡时间越长,单个夹杂物周围就会形成明显的腐蚀斑。在夹杂物群周围易形成环形区域,其腐蚀环境比远处的基体更具腐蚀性。同时碳化物也加速了腐蚀斑中基体的溶解。这些所有的因素导致了早期腐蚀斑的形成。

图7 腐蚀形态演化跟踪及腐蚀机理模型:a–d原始试样上形成的腐蚀点的演变。腐蚀点(e)形成和(f)传播过程中的反应示意图。

本工作详细分析了热处理对E690低合金钢腐蚀萌生和发展过程的影响规律。结果表明,局部腐蚀均和钢中夹杂物的存在有关,均为夹杂物周围钢基体中晶格畸变区域优先发生溶解,随后夹杂物中的CaS部分发生溶解,形成局部酸化环境,随后在氧浓差电池和酸化自催化电池效应的作用下,促进局部腐蚀的发展,即热处理并不改变低合金钢局部腐蚀萌生的机制。热处理可以显著降低钢基体内的位错密度及夹杂物周围的晶格畸变,降低基材的腐蚀活性,这也解释了腐蚀初期原始态试样比退火试样具有更高的腐蚀活性。但随着反应时间的延长,退火试样中粗化的碳化物对腐蚀的作用显著加强,原始钢中细小的纳米碳化物在腐蚀过程中极易脱落,而退火试样中碳化物粗化,在腐蚀过程中不易脱落,更易形成持续的电偶效应,加速基体的腐蚀,粗化碳化物分布不均匀,极易形成局部腐蚀。总的来说,热处理降低了钢材的耐蚀性能。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414