导读:界面在层压材料的机械行为中起着至关重要的作用。本研究采用直流电沉积法制备了一系列界面间距为200-33 μm的硬/软纳米孪晶铜层压板。在拉伸试验中,在减小界面间距的同时提高了强度和加工硬化。在界面附近发现了额外的强化和几何上必要的位错(GND),但没有任何应变集中。界面上出现明显的应变差异,并随着界面间距的减小而减小。最重要的是,无论界面间距如何,界面附近出现的最高塑性应变梯度表明界面之间的变形兼容性显著。界面介导的空间分布强化有助于通过减小界面间距来提高强度并减小应变差异。

作为典型的非均相纳米结构(HNS)材料,具有分隔相邻组分的界面的层压金属因其更高的强度、加工硬化性、延展性、韧性及其组合而越来越受到关注。例如,在拉伸试验中,具有粗晶Cu层和纳米晶粒CuZn层的Cu/CuZn层压板同时提高了强度和延展性,界面间距从125μm减小到15μm。通过纯钛和铝板的热轧和退火制造的层状金属复合材料(LMC)表现出高拉伸延展性,优于任何单独的钛或铝板。通过不对称轧制和随后的部分重结晶制备的非均质层叠Ti既具有超细晶粒组分的强度,又具有粗粒组分的延展性。

为了解释层状复合材料的高强度和延展性,提出了几种变形机制,例如界面约束,增强应变硬化,背应力强化等。界面和界面介导的变形被认为在层状构件变形过程中传递载荷和应力重新分配中起着至关重要的作用。源于层叠Cu/CuZn中相邻硬层和软层之间的相互约束,位错在粗粒(软)层内的界面附近成核,其中一些移动到界面。结果,界面处发生强烈的位错堆积和严重的应变集中,形成界面影响区(IAZ),这有助于提高层压Cu/CuZn的强度。

对于相邻层间弹性模量和变形机理不同的LMC Ti/Al,各层的应力状态发生变化,发生应力分配,激活脆性Ti层的塑性变形。此外,由于相邻层之间较强的相互约束,Al层可以缓解应变定位并限制微裂纹的发展。因此,LMC Ti/Al可以表现出优异的延展性。

研究人员还发现,根据应变梯度塑性理论,软硬构件之间的不均匀变形有助于层压结构的强化和应变硬化。在层压结构变形过程中,软构件首先由于屈服强度较低而产生塑性变形,而硬构件屈服后。因此,软部件和硬部件之间会出现塑性应变差异或应变梯度。几何上必要的位错(GND)必须根据需要产生以适应应变梯度,并通过产生运动硬化(背应力)或/和各向同性硬化(有效应力)来帮助强化和加工硬化。同样,与应变梯度和GNDs相关的不均匀塑性变形具有优异的机械性能,已在具有梯度,双峰或谐波]结构的其他HNS材料中得到了普遍验证。

均相纳米孪晶(HNT)结构被认为是设计非均相微观结构所需的原型结构,例如梯度和层压,以阐明其基本变形机制。HNT组件的优点之一是可控的微观结构,如晶粒尺寸,孪生厚度和孪晶取向。例如,具有柱状晶粒和平行于生长表面的高度取向纳米级孪晶的HNT Cu表现出强烈的各向异性塑性变形,其中主要变形机制可以通过改变相对于孪生平面的加载方向在孪生体之间位错滑行、跨孪生边界的位错转移和位错介导的边界迁移3种位错模式之间有效切换。

在这项研究中,中科院金属所卢磊研究团队专注于研究只有硬(A)和软(D)两个组分但界面间距不同的LNT结构,以揭示拉伸试验下固有的不相容塑性变形和由此产生的界面强化。为弄清楚LNT Cu的塑性变形规律,采用全场应变技术定量研究了软硬构件之间的应变差异、界面间应变梯度分布及其随LNT Cu拉伸应变增大而演化规律。相应地,将电子背散射衍射(EBSD)与双光束衍射技术相结合,对LNT Cu的变形微观结构,特别是GNDs的分布和构型进行了表征。对LNT Cu和HNT构件的背应力和有效应力进行了应力分配分析,以明确额外强化的来源。最后,讨论了LNT Cu界面介导的变形强化机理。

相关研究成果以题“Interface strain gradient enabled high strength and hardening in laminated nanotwinned Cu”发表在国际期刊Acta Materialia上。

链接:https://www.sciencedirect.com/science/article/pii/S135964542300469X

通过使用4个晶粒尺寸和孪生厚度增加的HNT结构作为不同的单个组分(A),(B),(C)和(D)),我们构建了一系列梯度纳米孪晶(GNT)Cu,用于解开结构梯度诱导的强化,硬化和独特的变形机理。结果表明,与独立的HNT组件相比,GNT Cu不仅表现出明显的额外强化和加工硬化,而且还表现出新的集中位错(BCDs)介导的变形机制束。这些 BCD 由 GND 的积累形成,GND 适应 4 个组分的应变梯度。同时,BCD或GND产生强背应力而不是有效应力,这是GNT Cu额外增强的起源。

此外,我们仅使用两种HNT组分,即硬(A)和软(D),设计了三种类型的代表性HNS材料,其GTLs(fg)的体积分数不同,分别为10%(层压),50%(半梯度)和100%(全梯度),而混合物强度规则和整体结构梯度都是恒定的,以定量揭示fg对额外强化行为的影响。随着fg增加到100%,GNT Cu样品的屈服强度可以提高,而不会损失均匀伸长率。强化机理源于分布较宽的应变梯度和由此产生的广泛分布的GND。然而,层压纳米孪晶(LNT)Cu的基本强化机理,包括与塑性应变梯度和应变差异相关的界面间距仍然未知。

图1.由硬(A)和软(D)组分组成的LNT-200(a1-a3)、LNT-100(b1-b3)、LNT-50(c1-c3)和LNT-33(d1-d3)的示意图、横截面SEM图像和硬度分布,界面间距分别为200、100、50和33 μm。(有关此图例中对颜色的引用的解释,读者请参阅本文的网络版本)

图2.LNT Cu的工程应力-应变曲线(a)和加工硬化速率Θ-真实应变曲线(b)与HNT-(A)和HNT-(D)的比较。(b)中的插图显示了在真实应变ε = 1%和3%的LNT Cu(具有各种界面间距l)下的加工硬化率。虚线表示混合法则 (ROM) 加工硬化率,ε = 1% 和 3%,如图所示。(有关此图例中对颜色的引用的解释,读者请参阅本文的网络版本。

图3.LNT Cu的工程应力-应变曲线(a)和加工硬化速率Θ-真实应变曲线(b)与HNT-(A)和HNT-(D)的比较。(b)中的插图显示了在真实应变ε = 1%和3%的LNT Cu(具有各种界面间距l)下的加工硬化率。虚线表示混合法则 (ROM) 加工硬化率,ε = 1% 和 3%,如图所示。(有关此图例中对颜色的引用的解释,读者请参阅本文的网络版本。

图4.LNT铜梯度侧向应变的表征。 (a)通过CLSM测量的侧表面(x-z平面)的高度剖面图示,其中表示了x,y和z轴。LNT-200 侧面测量的高度轮廓在 ε = 0 (b1) 和 ε = 3% (b2) 时变形。(b3)ε = 0 和 3% 时的平均高度剖面分别从 (b1) 和 (b2) 获得。相对侧向应变的分布(b4)和LNT-200的横向应变梯度(b5)。(c1-c5)、(d1-d5)和(e1-e5)与(b1-b5)相同,但LNT-100、LNT-50和LNT-33除外。组件(A)和(D)之间的侧向应变差变化(f) 和侧向应变梯度在界面 (g) 与界面间距 l. (有关此图例中对颜色的引用的解释,读者请参阅本文的网络版本。

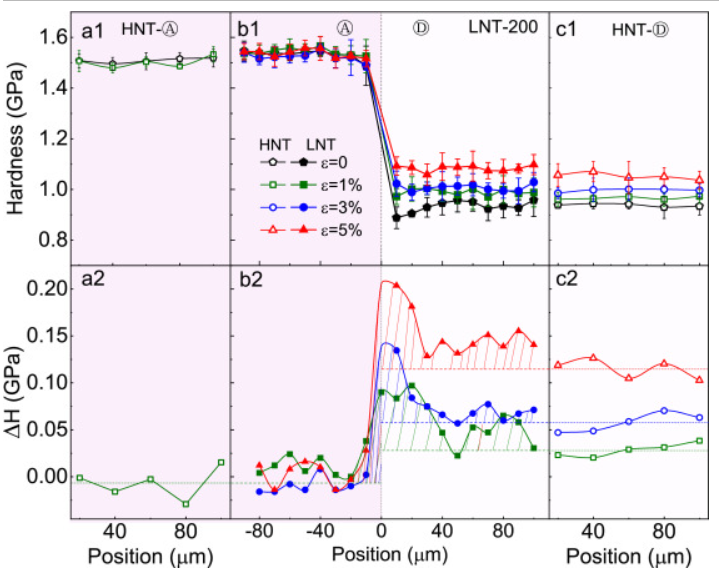

图5.LNT Cu中软(D)和硬(A)组分的硬化与相应的HNT Cu样品的比较。HNT-(A) (a1)、LNT-200 (b1) 和 HNT-(D) (c1) 在拉伸应变 ε = 0、1%、3% 和 5% 时的硬度分布。(a2-c2) 与 (a1-c1) 相同,只是硬化 ΔH 定义为变形后相对于变形前的硬度增量。(b1 和 b2)中零的位置表示接口的位置。(a2-c2)中的水平虚线表示HNT-(A)和HNT-(D)在不同应用应变下的平均硬化。(b2)中的阴影表示LNT-200相对于HNT Cu的额外硬化。 (有关此图例中对颜色的引用的解释,读者请参阅本文的网络版本。

图6.EBSD方向映射(a1,b1,c1),相应的位错密度映射(a2,b2,c2)和LNT-50界面上的平均位错密度变化(d)在ε = 0,1%,5%。(d) 中的虚线表示接口的位置。(有关此图例中对颜色的引用的解释,读者请参阅本文的网络版本。

图8.LNT-50中界面附近和远离界面的位错形态在ε = 3%。(a) 整个界面的低放大倍率TEM图像。(a)中的白色矩形区域1和2分别放大为(b,c,d)和(e,f,g)。(c,f)和(d,g)使用双光束衍射成像,矢量分别为gM = gT = 111和gM = 200。(a) 中的黑色虚线勾勒出组件 (A) 和 (D) 之间的界面。 模式I和模式II位错分别用绿色和橙色箭头表示。(有关此图例中对颜色的引用的解释,读者请参阅本文的网络版本。

LNT Cu在小应变下的屈服强度和加工硬化均高于ROM预测的屈服强度和加工硬化,并随着界面间距的减小而增大,表现出优于无纳米孪晶的传统层叠材料的额外强度。在LNT Cu中检测到宽度达100μm的更分散的IAZ,其中应变梯度(或GND密度)在界面处达到最大值,并在远离界面的地方逐渐减小,而不是仅在传统层压材料中的界面附近集中。当界面间距减小时,界面处恒定的应变梯度可改善整体额外强度,并减小LNT Cu组分之间的应力/应变差异。这种界面协调的梯度变形机制在相邻的纳米孪晶组件之间揭示了一种定制具有优异机械性能的层压材料的新机制。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414