共格孪晶界由于其共格特性具有极低的界面能,因而对金属材料的抗腐蚀性能等表面使役性能有显著的影响。而金属切削加工过程中,在力热载荷条件作用下,零件的已加工表面发生剧烈塑性变形,微观组织也会随之发生显著变化,而其中之一就是孪晶的生成与演化。因此,研究切削加工诱导零件表面孪晶的演化和分布规律,对于零件表面使役性能服役失效及主动预测具有重要意义。然而,目前已有研究多采用多相工程材料对表面多种微观组织进行定性表征,各相各种微观组织演化机制强烈耦合,难以形成有效的对孪晶机制的解耦分析。因此如何综合考虑机械载荷和热载荷,对切削诱导生成的孪晶进行定量的解耦分析,成为了该领域的研究空白和亟待解决的难点。

基于此,西安交通大学张俊教授团队采用EBSD和TEM方法表征了高导无氧铜受金属切削作用诱导产生的微观组织,首次报道了一种已加工表面反常的孪晶界分布特征,结合数值模拟和解析模型,分析计算了梯度载荷条件下退火孪晶的演化机理。相关论文以题为“Multi-mechanism-based twinning evolution in machined surface induced by thermal-mechanical loads with increasing cutting speeds”发表在机械制造领域顶刊《International Journal of Machine Tools and Manufacture》上,期刊影响因子14.0。

论文链接:

https://www.sciencedirect.com/science/article/abs/pii/S0890695523000822

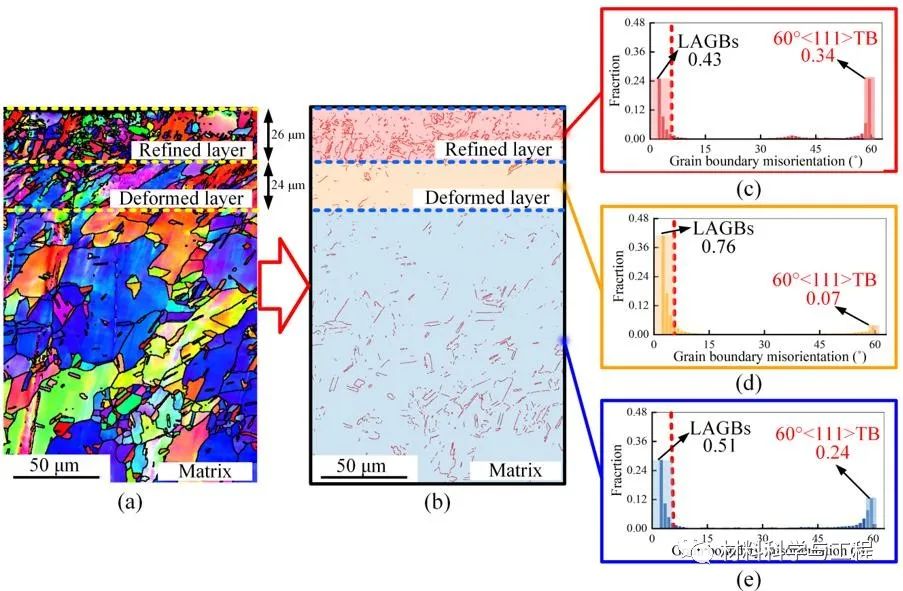

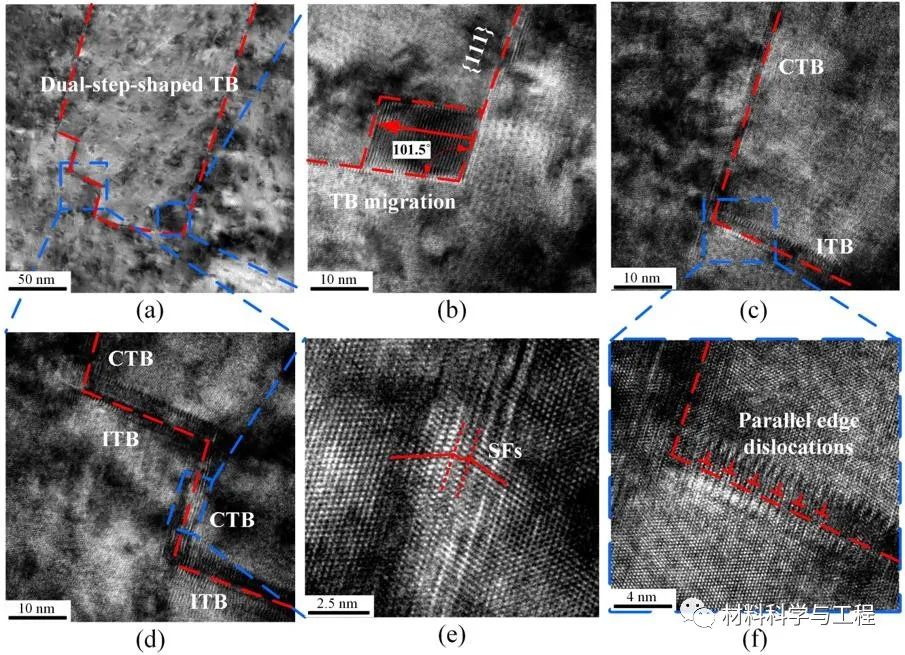

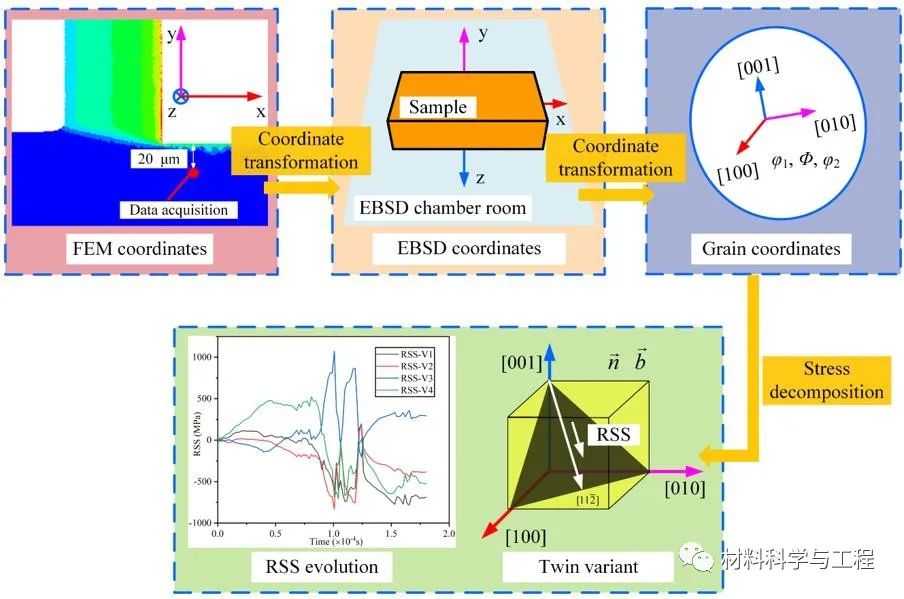

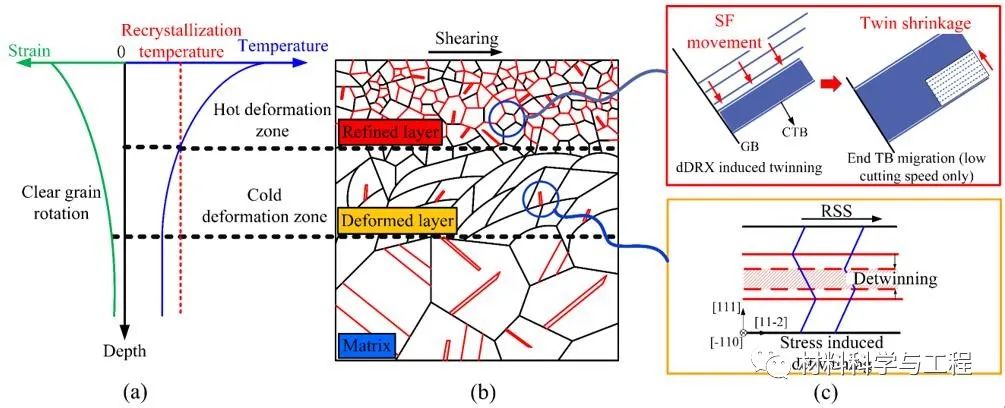

该研究结果表明,在切削力热梯度载荷作用下,已加工表面的孪晶及晶粒尺寸形态等均出现显著分层现象,其中力热载荷最强的表面细晶层产生了大量退火孪晶,且切削速度的提高对于共格孪晶界密度、孪晶形貌、该细晶层厚度均有显著影响。该层材料表现为热机制主导的退火孪晶和再结晶协同发生机制。而在力热载荷水平较低的亚表面变形层,则异常出现了孪晶界密度显著低于基体的现象,通过提出一种孪晶系分解剪应力的计算方法,结合数值仿真和解析模型,计算了切削多轴时变应力载荷条件下孪晶系统上的分解剪应力演化,从而证实了该层材料发生了应力诱导的退孪晶。该研究有助于揭示FCC金属切削零件表面服役性能的变化及其失效机制。

图1. 不同层深位置处孪晶界含量差异

图2. 低切削线速度下的孪晶界特征

图3. 变形层材料孪晶分解剪应力的计算方法

图4. 总结不同层深的孪晶演化机理

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414