随着激光加工技术的进步,以激光熔覆沉积(LMD)、选区激光熔覆成形(SLM)和激光粉床熔覆成形(LPBF)等技术为代表的3D打印工艺,已广泛应用于航天发动机、燃气轮机和注塑模具等关键零部件的制造。CoCrFeNi系高熵合金由于本身不含裂纹敏感性元素(如C,Si等),且该类高熵合金的机械性能可通过合金元素调节,因此非常适合应用于3D打印成形。

由于Al本身即为钝化元素且可提高Ni基合金钝化膜保护性,因此Al合金化对CoCrFeNi系高熵合金耐蚀性的影响已引发全球科研工作者的兴趣。Shi等人研究了AlxCoCrFeNi(x=0.3,0.5,0.7)高熵合金在3.5 wt.% NaCl溶液中的点蚀行为,发现Al含量的提高会促进HEA中贫Cr富(Al,Ni)的BCC结构B2相析出,并成为点蚀起源,从而降低HEA的耐蚀性。然而,Pan等人在研究CoNiVAlx合金耐蚀性的工作中指出,Al含量的提高可以降低材料表面钝化膜的缺陷密度从而提高其在3.5 wt.% NaCl溶液中的点蚀电位。

为探究Al合金化对CoCrFeNi高熵合金耐蚀性影响机理,宁波大学机械工程与力学学院鲁思渊教授与中国工程物理研究院材料研究所李晋锋副研究员合作,利用激光熔覆沉积(LMD)方法制备了一系列AlxCoCrFeNi高熵合金,通过材料分析技术和腐蚀电化学方法对该合金在3.5 wt.% NaCl溶液中的点蚀行为进行了研究。研究结果表明,Al合金化会促进3D打印AlxCoCrFeNi高熵合金中BCC相的析出(包括B2和A2相),当Al含量>10 mol. %时,HEA基体由B2,A2和FCC三相组成。尽管B2相会成为点蚀起源,但由于Al可促进合金钝化膜中的Cr2O3稳定性并使钝化膜厚度增加,当Al含量为10~15 mol. %后,HEA具有最佳耐蚀性。该研究结果以“Improved corrosion resistance of laser melting deposited CoCrFeNi-series high-entropy alloys by Al addition”为名发表于杂志“Corrosion Science”。文章第一作者为宁波大学硕士研究生张传朗,通讯作者为鲁思渊教授和李晋锋副研究员。

论文链接: https://doi.org/10.1016/j.corsci.2023.111599

实验用AlxCoCrFeNi高熵合金采用激光熔覆沉积(LMD)方法制备,Al含量分别为0,5,10,15,20 mol.%。实验样品以其铝含量命名,通过XRD、EBSD、TEM等方法进行显微组织表征。

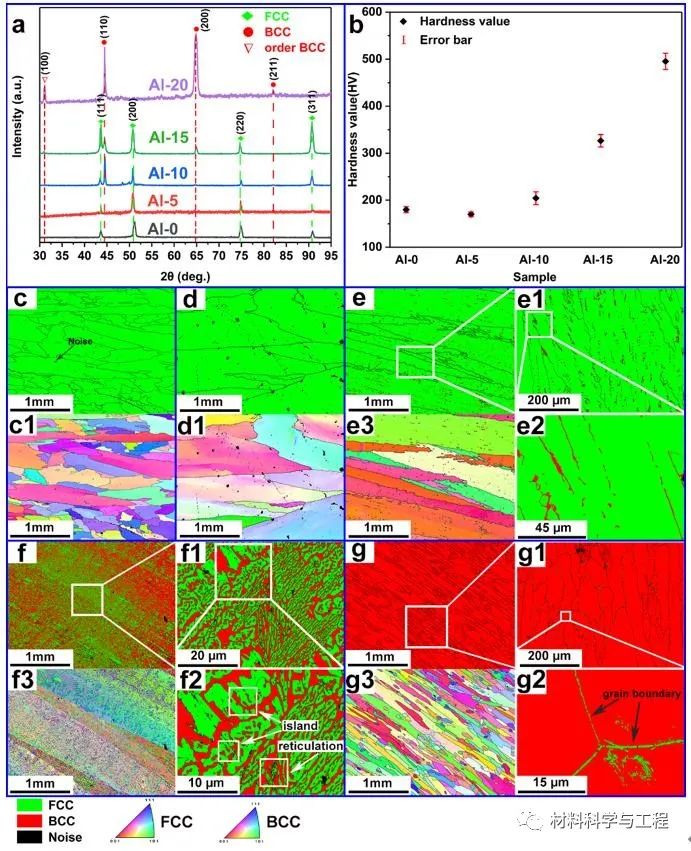

由XRD和EBSD分析(图1)可见,CoCrFeNi高熵合金的基体组织为FCC结构,进行Al合金化后会使高熵合金中析出BCC相固溶体,当Al含量达到一定值(如20 mol. %)后,HEA打印件的基体组织转变为BCC结构,而FCC固溶体会在晶界处析出。特别值得注意的是,Al-20样品中出现了(100)晶面衍射峰,说明合金中BCC固溶体中存在有序的B2相。

图1不同Al合金化HEA的(a)XRD衍射图谱和(b)显微硬度。(c)-(g)分别为Al-0,Al-5,Al-10,Al-15和Al-20样品的EBSD相分布图和反极图。

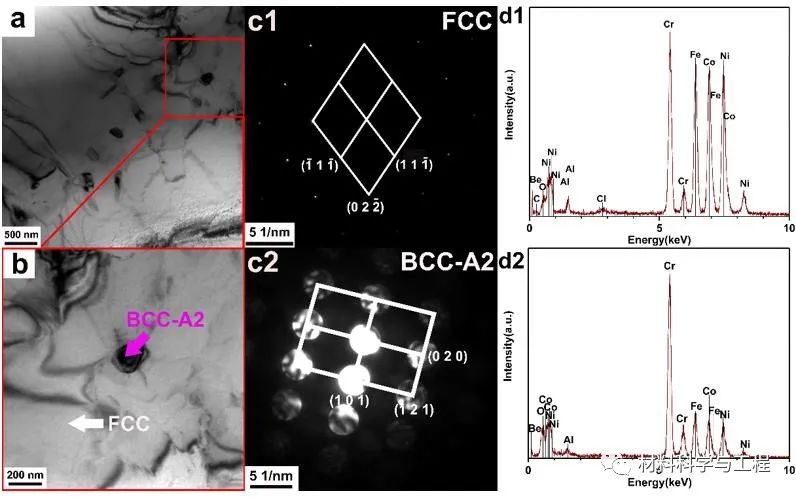

图2-5分别为Al-5,Al-10,Al-15和Al-20试样的TEM分析结果。由图2可见,虽然EBSD和XRD分析结果表明Al-5试样基体为FCC单相组织,但Al含量达到5 mol. %仍可使HEA中析出纳米级富Cr的BCC相。Al-10样品的TEM分析结果如图3所示,可见合金基体中有条状组织析出,且该组织中也有尺寸约为100 nm的第二相析出(图3 b)。其中条状组织与纳米级第二相同为BCC结构;通过EDS分析,可知条状组织富集(Ni,Al)但贫Cr,而纳米级析出相则富Cr但贫(Al,Ni)。

图2 Al-5样品的TEM图像

图3 Al-10样品的TEM图像

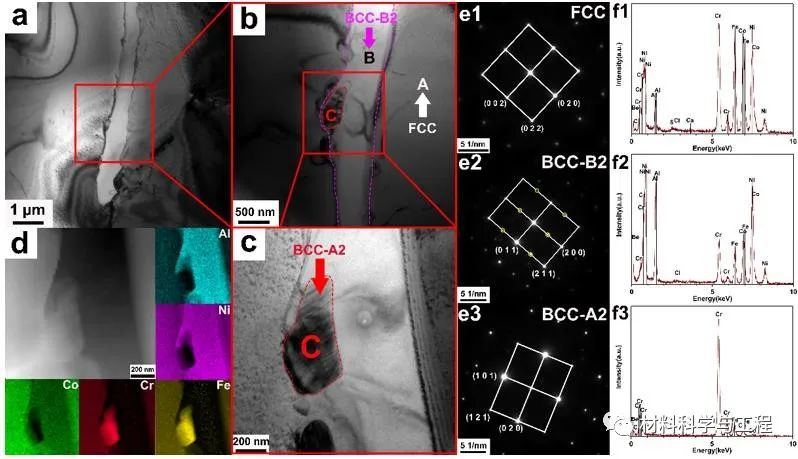

图4 Al-15样品的TEM图像

图5 Al-20样品的TEM图像

由图4(a)可见,Al-15样品的基体由两相组成,其中亮衬度相为FCC结构,暗衬度相为BCC结构,且BCC相的(Al,Ni)含量显著高于FCC相。由图4(c)发现在富(Al,Ni)BCC相中有尺寸约为100 nm的第二相析出,该析出相仍为BCC结构,富Cr但贫(Al,Ni)。Al-20样品的TEM分析结果如图5所示,合金基体为典型的阀状结构,并在其中有条状组织析出,其基体为两种BCC相互联而成的阀状结构,而贫Al的条状FCC相则于晶界处析出。

由相关文献可知,富(Ni,Al)BCC相为有序B2相,富Cr的BCC相则为无序A2相。因此,结合EBSD,XRD,SEM和TEM分析结果,可发现Al元素的添加会促进CoCrFeNi高熵合金中逐步析出BCC相。Al含量为5 mol. %时,HEA的FCC基体中即可析出纳米级A2相;进一步提高Al含量至10 mol. %后,HEA中将有B2相呈条状析出,并在B2相中析出纳米级A2第二相;当Al含量达到15 mol. %,HEA基体已成为FCC和B2双相混合组织,且在B2相中析出A2相;直至HEA中Al含量为20 mol. %,高熵合金基体成为由B2和A2相互联而成的阀状结构,FCC则会呈条状在晶界析出。

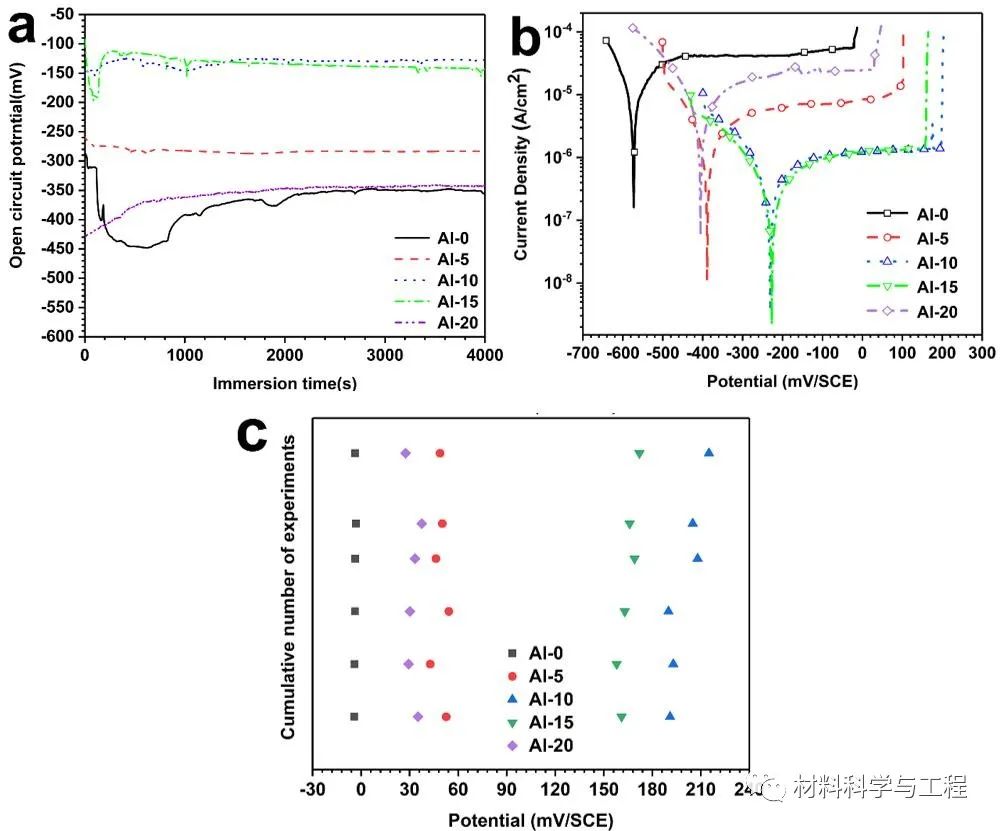

采用腐蚀电化学方法在3.5 wt.% NaCl溶液中测试HEA样品的耐蚀性,得到试样的动电位极化曲线(图6)和电化学阻抗谱(EIS,图7)。由图6可见,不同Al含量的HEA在测试过程中均出现了明显的钝化区,表明AlxCoCrFeNi高熵合金表面可形成保护性钝化膜。通过对比各HEA的点蚀电位(Epit),发现无Al添加的Al-0样品Epit最低,约为?11 mV。随着Al含量的提高,HEA样品的Epit值先提高至Al-10样品的198 mV,后降低至Al-20样品的25 mV。其中,Al-15样品的Epit略低于Al-10样品,约为167 mV,说明Al含量处于10~15 mol. %可显著提高AlxCoCrFeNi高熵合金的耐蚀性。

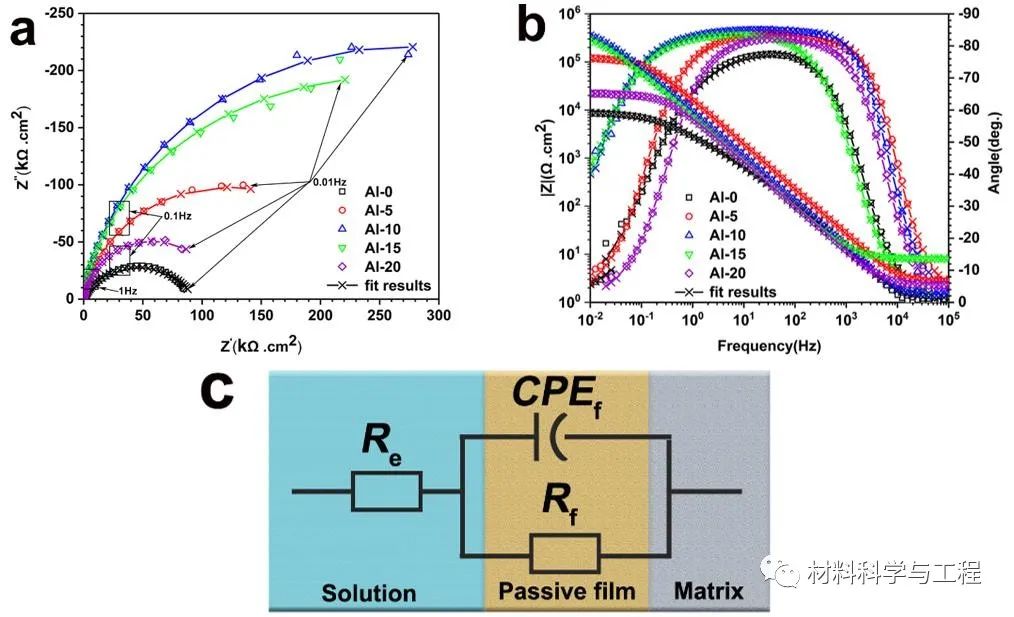

图7结果表明,HEA样品的容抗弧半径随Al含量由0 mol. %提高至10 mol. %而增大;当Al含量由15 mol. %提高至20 mol. %,HEA试样的容抗弧半径则随之降低。在Bode图中,Al10和Al15样品的阻抗模值(|Z|0.01 Hz)处于~3.0 ×105Ω·cm2范围,极大高于其他样品,说明Al含量为10~15 mol. %时,LMD高熵合金表面的钝化膜更具保护性。

图6 HEA样品的(a)OCP曲线,(b)动电位极化曲线和(c)点蚀电位分布

图7 HEA样品的EIS分析结果:(a)Nyquist图;(b)Bode图;(c)拟合电路

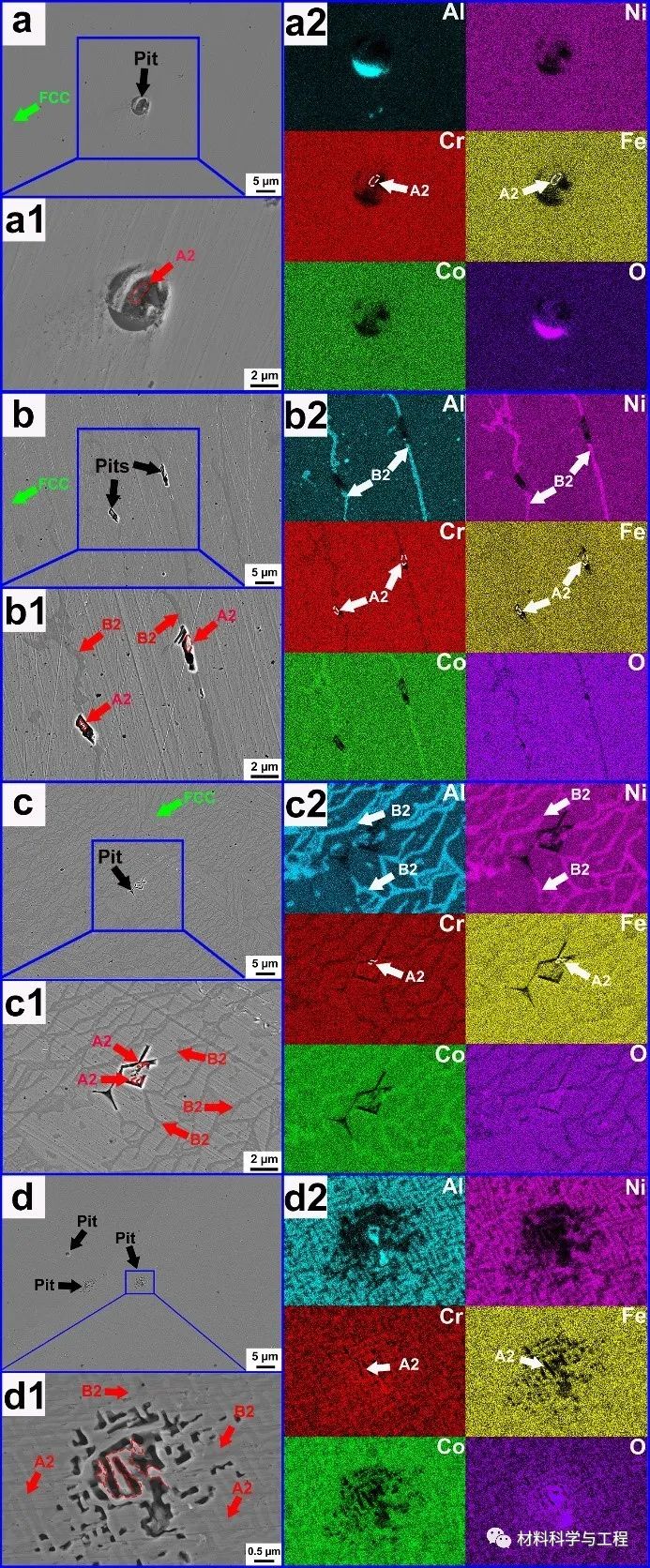

图8为实验用HEA样品在盐酸氯化铁溶液中浸泡2 min后的表面点蚀形貌,观察结果表明, Al-5样品的点蚀起源于Al-O夹杂物,而在基体中析出的富Cr纳米尺度A2相比基体更耐蚀,因此在点蚀达到稳态后残留于蚀坑内;对于双相混合的Al-10和Al-15样品,贫Cr的B2相为点蚀起源,在钝化膜被穿透或破坏后,腐蚀性阴离子将持续溶解B2相,形成蚀坑。B2相中析出的A2相由于富Cr,不易被腐蚀,因此残留在蚀坑中;对于Al-20样品,点蚀依旧起源于富(Al,Ni)的B2相,而富(Fe,Cr)的A2相则残留于点蚀坑中。另外本文的补充材料中表明,Al-20样品中晶界析出的FCC相同样也可作为点蚀起源。

图8 HEA样品在盐酸氯化铁溶液中浸泡2 min后的表面点蚀形貌

图9为AlxCoCrFeNi高熵合金样品的X射线光电子能谱(XPS)图。对各试样的表面钝化膜具体组成分析发现(详见文章分析),Al-5试样中Co(OH)2含量最高;Al-10和Al-15样品表面的钝化膜以Cr2O3为主,含量均达到10.5 at.%以上,明显高于其他合金样品;Al-20样品表面钝化膜则以Fe2O3为主。同时,Al-10和Al-15样品表面钝化膜的Cr/Fe值均高于其他试样。由于Cr2O3是合金钝化膜具有保护性的最主要氧化物,且钝化膜中的Cr/Fe值越高钝化膜保护性更好。因此,提高AlxCoCrFeNi高熵合金耐蚀性的最优化Al添加量为10~15 mol. %,此成份范围的HEA表面钝化膜相较其他HEA样品具有更多含量的Cr2O3且Cr/Fe值更高,是其耐蚀性增强的主要原因。

图9 HEA样品的XPS分析结果

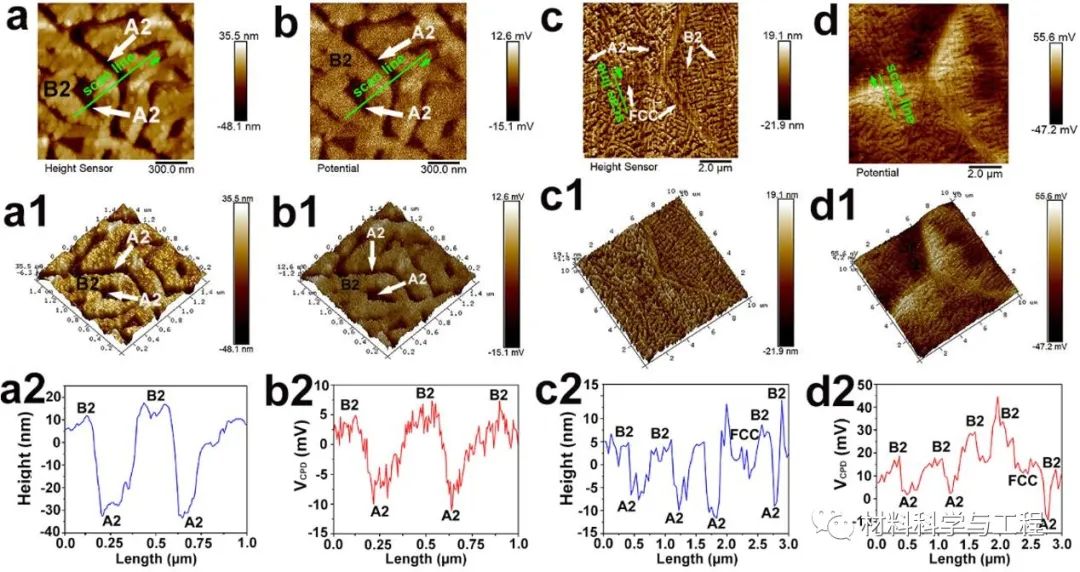

图10为Al-20试样的SKPFM分析结果,可见B2相具有最高的VCPD(局域接触电势差)值,而FCC相的VCPD值大于A2相。由功函数(Ф)计算公式(详见文章)可知,合金中各相的功函数排序为ФB2<ФFCC<ФA2,说明有序B2相更易在含Cl–环境中发生溶解。因此,当钝化膜被破坏后,Al-10,Al-15和Al-20样品中的B2-A2或A2-FCC相之间会形成腐蚀微电池,导致B2相(或FCC相)的优先溶解,造成合金的稳态点蚀。

基于本实验的研究结果,10~15 mol.%的Al合金化可显著提高3D打印AlxCoCrFeNi高熵合金的耐蚀性。Al对HEA耐蚀性的增强效应可归因于Al对HEA表面钝化膜中Cr2O3含量的改善。若钝化膜被破坏,合金中的Al-O夹杂和有序B2相将与A2相形成腐蚀微电池,成为点蚀起源。因此,对提高AlxCoCrFeNi系高熵合金耐蚀性的未来研究工作应聚焦于进一步优化Al含量,控制合金中析出相含量,合金热处理,以及对Al合金化改善合金钝化膜中Cr2O3含量机理的研究。

图10 Al-20试样的SKPFM分析结果

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414