在所有开发的镁合金家族中,镁稀土( Mg-RE )系列合金在机械性能方面显示出巨大的优势,在各种工程领域具有潜在的应用价值。稀土元素在镁合金中的合金化研究由来已久,最初主要集中在向Mg - Al合金中添加少量富Ce或La的混合稀土,以调节共晶组织的形态。其他Re,Y、Nd、Sc、Sm等也被发现在镁合金中表现出类似的作用。最早商业化的RE含量较高的镁合金有用于高压铸造的Mg - 4Al - 4RE ( AE44 )和用于砂型铸造的Mg - 4Zn - 1RE ( ZE41 )等。然而,在这些合金中,RE仍被用作微量合金元素,这并不属于我们这里讨论的Mg - RE合金家族的范围。

此后,以WE43和WE54为代表的Mg - Y - RE系合金成为第一批具有与中等强度铝合金相当的室温强度、良好的抗蠕变性能( 250℃)和阻燃性能的Mg - RE系合金。基于此,研究人员发现添加10 wt . %以上的Gd可以在Mg中产生有效的时效硬化效应,这使得Mg - Gd基耐热Mg - RE合金在近二十年来得到了快速的发展。Mg-Gd-Y、Mg-Gd-Nd 、Mg-Gd-Zn等合金具有比其他镁合金更高的强度和抗蠕变性能。与传统的Mg合金(典型的Mg - Al系)相比,高性能的Mg - RE合金在许多方面都是独特的,包括但不限于更高的强度和塑性,更高的弹性模量,更高的蠕变抗力,更高的阻燃能力和更高的疲劳寿命等。这种较好的综合力学性能使Mg - RE系合金得到了实际应用,如汽车工业中的发动机缸体和车轮,武器和军工工业中的导弹发动机和炮弹,以及航空航天工业中更为广泛的飞机座椅和变速箱壳体等。

上海交通大学吴国华教授团队发现晶粒细化并不局限于常规添加化学成分,还需要考虑( i )化学孕育和基体Mg - RE合金成分的整体过程;( ii )物理场对晶粒细化的影响;( iii )晶粒细化剂与熔体净化之间的干扰;( iv )铸造工艺及其加工参数。因此,本文综述了在Mg - RE合金的整个铸造过程中,每个过程可能对晶粒细化产生的影响。本综述为研究人员和工程师提供了关于铸造Mg - RE合金晶粒细化的最新进展的系统了解。本工作还将为未来晶粒细化工艺的设计、材料制备工艺路线及其工艺参数的选择提供思路,并为铸态Mg - RE构件的粗化机制提供应对策略,以满足高质量和高性能的需求。相关研究成果以题“Recent advances on grain refinement of magnesium rare-earth alloys during the whole casting processes: A review”发表在Journal of Magnesium and Alloys上。

链接:https://www.sciencedirect.com/science/article/pii/S2213956723002268

无论是在力学性能方面,还是在制造工艺方面,镁合金构件相对良好的性能总是由细小的显微组织所保证。晶粒细化在铸造镁合金构件制造中的优势可能包括以下几类:

( 1 )具有较高的强度和延性。高强度的原因主要是由于Mg及其合金通过晶界强化效应的Hall - Petch系数相对于Al基合金较高。铸态镁合金的晶粒尺寸一直处于微米至毫米级别,晶粒细化是同时提高合金强度和塑性的唯一途径。Mg - RE合金相对于传统Mg - Al系合金较高的应变硬化行为,使得当合金的延展性增强到足以释放合金的强度时,可以表现出更高的强度。更高的延展性也为可能经历二次制造过程的铸坯的变形能力提供了保证,并提供了在受到冲击和碰撞时吸收更高能量的能力。

( 2 )高密度适用于高刚度的应用场合。由于RE元素的合金化作用,Mg - RE合金的弹性模量始终高于Mg - Al合金。Mg - RE中的晶粒细化可以导致粗大的树枝晶向等轴晶转变,从而减少枝晶间的收缩。因此,铸件被致密化,合金的模量将接近其理论值。

( 3 )在制造复杂铸件部件时,减少了热裂倾向,增强了流动性。稳定性对于制造大尺寸、薄壁和复杂结构的铸件至关重要。更细小的晶粒来源于凝固过程中大量的异质形核。因此,细小的晶粒通常会导致合金熔体中的成分和温度几乎均匀分布。这有利于合金熔体的流动性,因为在合金熔体在型腔内流动的过程中,初生Mg相的形核和长大同时发生。

( 4 )减少了大尺寸构件铸造中的宏观和微观偏析。大型铸件,如复杂的砂型铸造零件和用于变形加工的半连续铸造圆或棒坯,要求化学成分和晶粒组织从外表面到中心区域分布相对均匀。此外,在大型和复杂结构铸件的制造中,由于重力差异,RE元素和Mg之间的密度差异使其更容易偏析。因此,有效且均匀的晶粒细化是获得高质量铸坯的关键。

( 5 )较小的晶粒尺寸会缩短铸态构件热处理所需的时间,降低热处理所需的温度。Mg - RE合金是一种析出强化型合金,通常需要在铸造过程中进行热处理。更细小的晶粒可以有效地减少富溶质相从晶界扩散到晶粒内部所需的距离。

综合上述Mg - RE合金晶粒细化的几个优点,

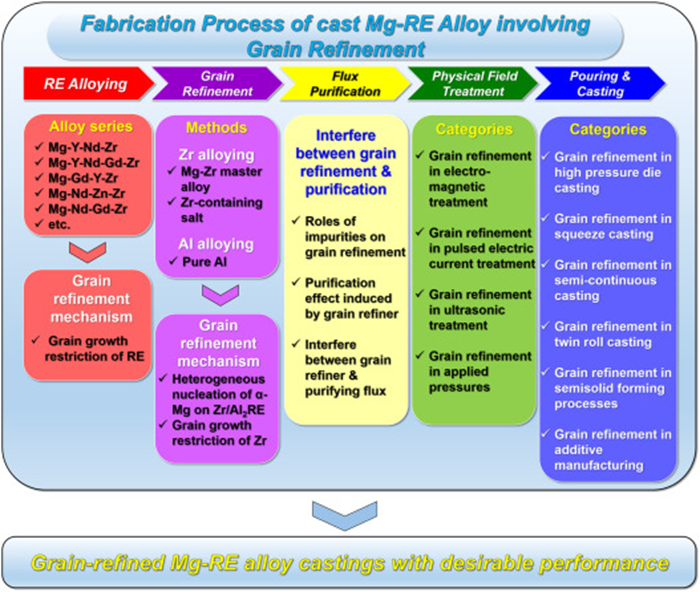

图1 .各工艺对Mg - RE合金整个铸造过程中晶粒细化的影响。

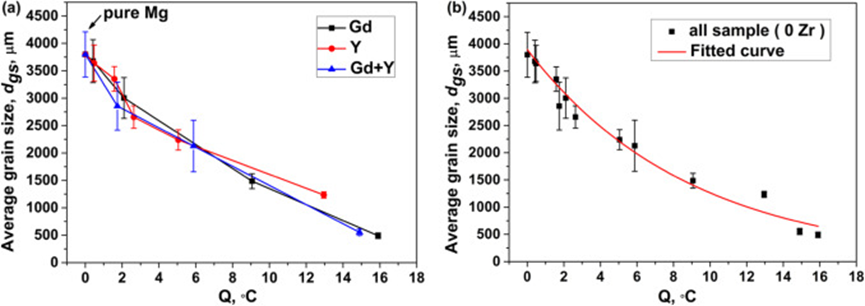

图2 . Mg - RE合金晶粒尺寸对RE元素Q值的依赖性:( a )实验结果;( b )拟合曲线

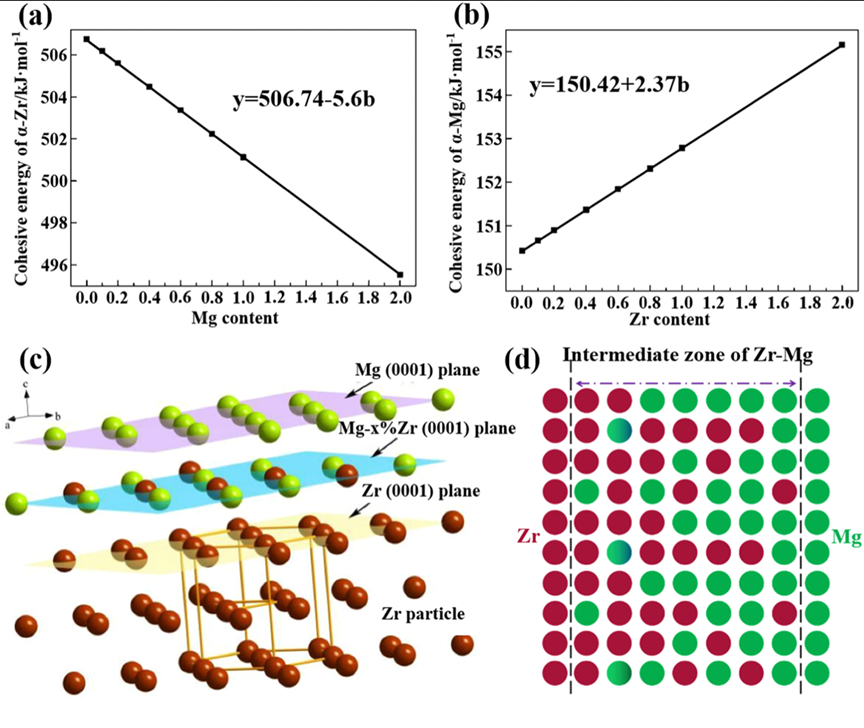

图3 .不同Mg含量Zr的结合能;( b )不同Zr含量Mg的结合能;( c ) Mg - Zr合金异质形核的原子机理示意图;( d ) Zr颗粒表面在凝固过程中形成Zr - Mg过渡层的示意图

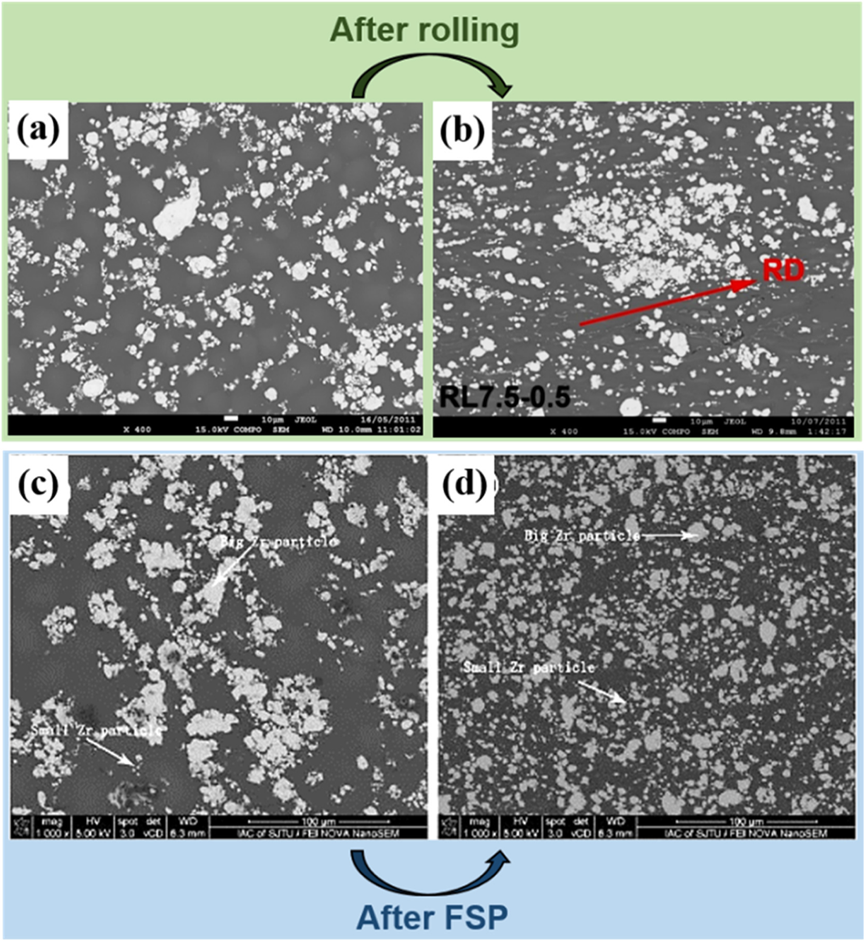

图4 .轧制( a , b)和FSP ( c、d)前后Zr在Mg - Zr中间合金中的分布

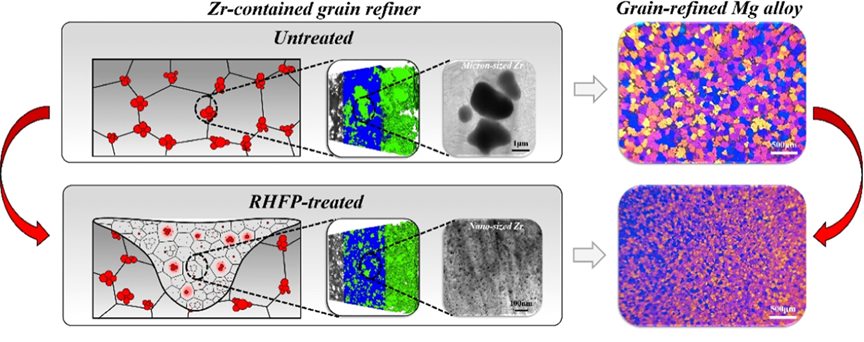

图5 . UHFP - TIGR前后Mg - Zr中间合金中Zr的分布及相应的晶粒细化效果

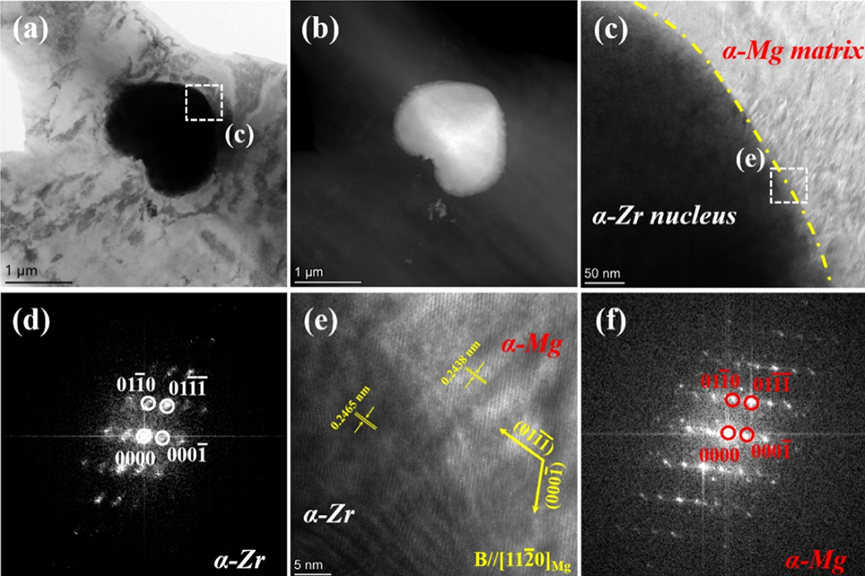

图6 . α - Mg与原位生成Zr核的位向关系:( a ) - ( c ) TEM图像;( d ) ~ ( f )分别为α - Zr和α - Mg的FFT谱

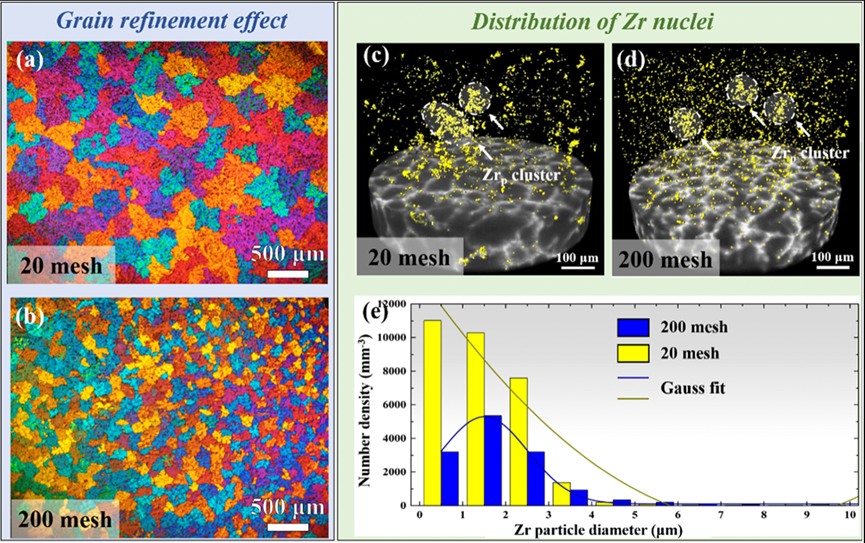

图7 .不同粒径Zr Cl4对铸造Mg - Gd - Y合金的晶粒细化效果:( a )、( b )晶粒细化效果,( c ) ~ ( e ) Zr颗粒在合金中的分布,( e ) Zr颗粒的尺寸分布

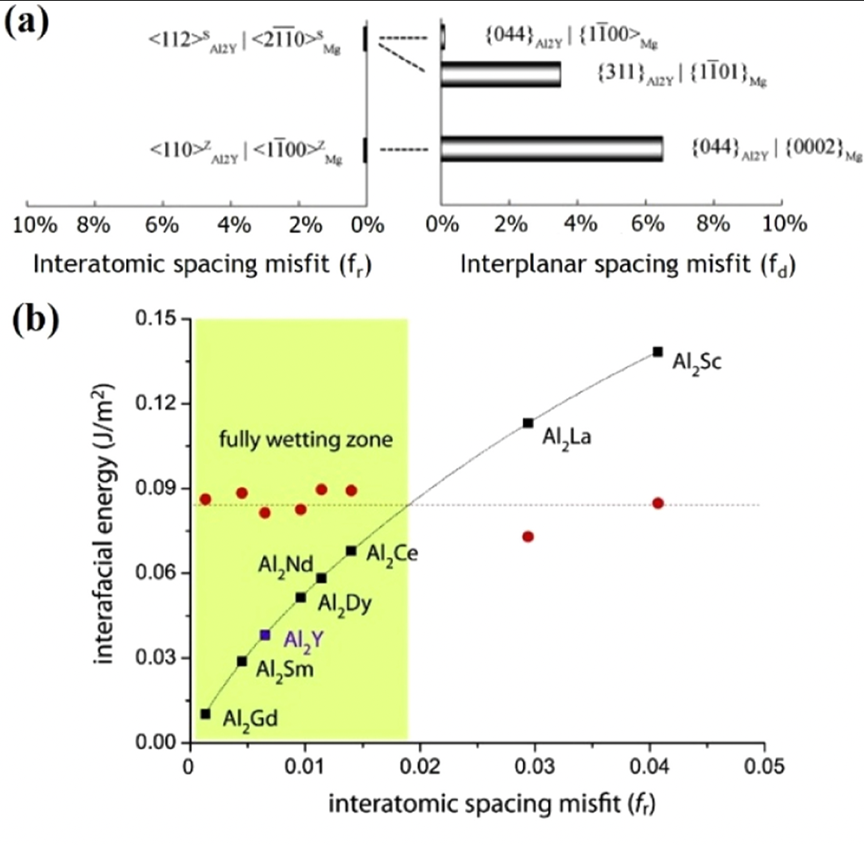

图8 .通过边-边匹配模型计算的Al2Y颗粒与α - Mg基体之间可能存在的取向关系( a )以及原子间距失配与Al2RE颗粒和α - Mg界面能的关系( b )

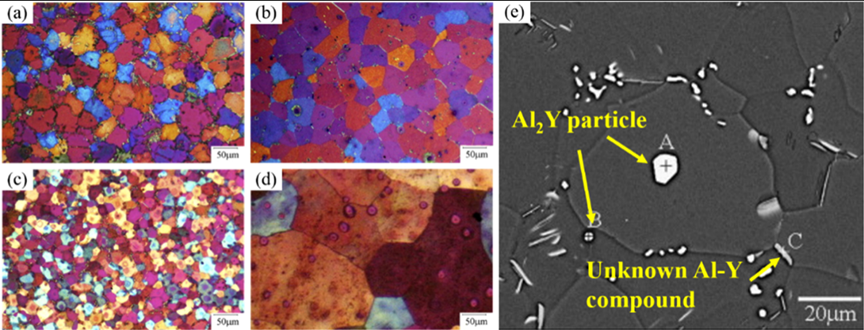

图9。Al ( a , b)和Zr ( c、d)细化Mg - 10Y合金晶粒的铸态组织( b、d)经550℃固溶处理48 h后,在铸态Mg - 10Y - Al合金中观察到了Al - Y相

图10 . Al2Y颗粒的显微结构及其与α - Mg基体的位向关系:( a ) SEM图像( b ) Al2Y的横截面( c ) Al2Y / Mg界面的TEM图像与选区电子衍射( d ) Al2Y / Mg界面靠近F1面的HREM图像

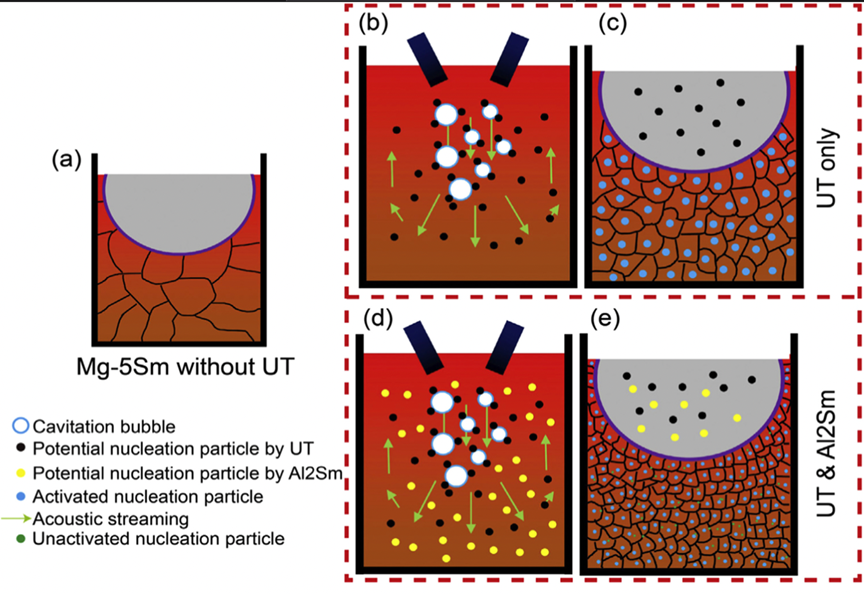

图11 . Mg - Al - Sm合金的晶粒细化机制示意图:( a )未添加UT和晶粒细化剂的Mg - 5Sm二元合金;( b ) Mg - 5Sm二元熔体的UT;( c ) UT对Mg - 5Sm合金凝固过程的影响;( d )含Al2Sm颗粒合金的超声检测;( e )含UT和Al2Sm颗粒合金的凝固过程

晶粒细化是铸造Mg - RE合金构件的关键问题之一,这已成为广泛的共识。控制铸造Mg - RE合金的最终晶粒尺寸除了广泛关注的化学孕育途径外,还需要考虑实际生产过程中的其他问题。综述了化学孕育、外加物理场、晶粒细化剂与熔体净化之间的相互干扰以及铸造或制备工艺本身对Mg - RE合金晶粒细化效果的影响。上述类别中仍有较大的空间需要改进,此问题才能迎刃而解,现将挑战与展望总结如下:

( 1 )通过化学孕育Mg - Zr中间合金细化晶粒仍然是Mg - RE合金铸件工程应用中简便有效的途径。如果含Zr盐的副产品被认为是镁合金熔体中的污染物,可以通过普通的净化方法有效地减少,那么含Zr盐在未来的经济和实际应用中都具有巨大的潜力。虽然原位Al2RE颗粒对Mg - RE合金的晶粒细化是有效的,但其实际应用可能需要满足严格的铸造条件,并且基体Mg - RE合金的合金成分需要重新设计,以体现这种晶粒细化技术的最大价值。

( 2 )物理场在Mg - RE合金铸件晶粒细化中的应用是否值得,需要考虑到具体的实际情况。与镁合金熔体直接接触的物理场,如超声振动,可能适用于合金熔体尺寸大、数量多的铸造构件,也可能更适用于固液共存温度范围大的合金。非接触式物理场,如电磁搅拌等,可应用于结构复杂、薄壁、长流道、固液界面距离浇注中心较远的铸件部件。加压凝固只适用于挤压铸造工艺,更适用于对铸件密度、强度、形状和尺寸精度要求较高,且投影面积(投影方向平行于所施加的压力)较小的铸件。

( 3 )为了保证最终产品的质量,熔体净化在铸造过程中至关重要。Mg - Zr中间合金长期以来被认为是Mg - RE合金铸件中应用最广泛的晶粒细化剂,其晶粒细化效率受净化工艺的影响较大。净化熔剂与镁合金熔体的相互作用以及搅拌、高温等环境条件都会影响RE元素的烧损以及形核Zr颗粒的存活率。需要新的不与RE元素和Zr颗粒发生反应的提纯方法,或者采用新的途径引入在高温下可能不会衰减的Zr颗粒,这可能是未来开发Mg - RE合金中Zr细化晶粒效率的可能解决方案。

( 4 )在制备Mg - RE合金时,应首先考虑不同铸造或加工工艺条件下的晶粒细化问题,以及合金的物理或化学性质和工艺参数的具体控制。几种材料制备技术在改善Mg - RE合金的晶粒尺寸方面显示出巨大的潜力。合金成分的设计应考虑非平衡凝固条件,如挤压铸造中的加压凝固和3D打印中的超快速凝固等。通过这样做,可以最大限度地发挥晶粒细化效果和改善机械性能的潜力。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414