天然气作为清洁能源越来越受到青睐,液化天然气(LNG)正以每年约12%的比例高速增长,成为全球增长最迅猛的能源之一。近年来,中国LNG接收站项目得到了飞速的发展,随着众多LNG接收站的投运,接收站内LNG管道保冷系统的腐蚀问题日益严重。

LNG深冷(-165 ℃)保温的最终目的是防止管线内超低温的LNG冷量向外扩散,并且防止周围环境的热量进入到管线内部,保证LNG始终以纯液态的形式运输;同时防止LNG温度升高到露点以上而导致重新气化,使管道内LNG体积突然增大而造成危险。

由于LNG接收站特殊的功能(接卸LNG运输船),致使LNG接收站站址分布在中国沿海地区。在海洋大气环境的长期侵蚀下,LNG接收站低温管道保冷系统腐蚀严重,保冷结构老化、破损现象日益突出,管道保冷效果降低,管道漏冷问题日益严重。

基于上述LNG接收站在生产运行中面临的LNG管道保冷系统不同程度的漏冷失效问题,对低温管道保冷系统进行修复,特别是在不停产情况下实现在线修复显得尤为重要与迫切。

LNG 管道保冷系统的腐蚀现状

投入运营多年的LNG接收站低温管道保冷系统均有不同程度的损坏,如图1和图2所示,主要体现在:

1 部分保冷层内部长期积聚水或冰,保冷材料长期处于潮湿条件下,加速了保冷材料的老化、腐蚀,导致保冷材料的导热系数剧增,保温性能下降;

2 保冷材料内部含有的氯离子在潮湿条件下腐蚀管线,严重威胁管线的整体生产运行;

3 管道保冷层失效,最外层金属保护层外壁长期凝水,凝结水不断地滴落到钢构架和基面,局部钢构架已经出现了层状腐蚀,厂区管廊架的腐蚀对支撑管廊的安全性产生较大的影响;

4 LNG管线保冷层失效,管道保冷金属保护层外壁长期凝水,导致金属保护层的外部出现绿色苔藓,不仅影响外观质量,同时也会进一步加速腐蚀金属保护层。

图1 LNG接收站现场LNG低温管道保冷系统局部破损导致漏冷、结冰现象

图2 LNG接收站现场LNG低温管道保冷系统受环境腐蚀导致的保冷失效

低温管道保冷系统结冰、滴水、长苔藓的现象,既增加了能耗,又加重管线本体及管线支撑钢结构的腐蚀,这是低温管道保冷系统失效导致的,需要对低温管道保冷系统进行更换修复,一次性解决安全隐患。

目前,解决LNG管道结冰等现象常用的方法有采用抹布简单地擦拭,或者采用有机溶剂(如无水乙醇等)对管道表面进行浇注或擦拭,但是存在诸多缺点,如抹布擦拭效果差,管道表面固结的冰粒无法擦除;有机溶剂挥发,对人体有伤害;易燃、存在安全隐患;有机溶剂价格昂贵,不适用于大段管道的保冷结构。

LNG管道保冷系统在线修复技术国内外现状

国内外关于LNG管线保冷系统在线修复技术的相关介绍较少。阿拉伯联合酋长国的阿布达比天然气液化有限公司在2000年国际石油博览会上提出了运行条件下的LNG装置保冷结构的替换更新,并具体介绍了该技术的操作可行性、安全性、环保性等内容,被认为是LNG装置保冷材料在线修复和替换的专利技术在中东地区的大规模应用。

挪威的MGI Thermo公司在“停车”条件下进行了液化储罐和管路绝热系统修复,更新了工程应用尝试,但具体修复后的效果未见相关报道。

国内部分保冷施工单位针对LNG管路小范围的保冷结构进行了更新修复技术尝试,但没有系统的技术类介绍,也未形成成套的具备工程借鉴意义的技术。

针对国内很多已投入运营的LNG接收站低温管道保冷系统均有不同程度损坏的现状,对低温管道保冷系统进行科学的诊断评估,在现有基础上对保冷结构进行修复,特别是实现在LNG管道运行不停产情况下的在线修复技术显得尤为关键。

通过LNG管道保冷系统在线修复技术的实施,首先能够提高整个管路的输送效率、降低能耗、减少冷量损失和LNG挥发气(BOG)损耗,符合节能环保要求,又避免了管线停车造成的经济损失。

其次,LNG管道保冷系统在线修复技术属于技术创新,国内外相关报道较少,亦是首次在国内的LNG相关行业提出,具有很好的研究价值和意义。

再次,低温管道保冷层老化、失效是LNG行业普遍存在的问题,如果LNG管道保冷系统在线修复技术能顺利实施并有较好的保温效果,具有较大的市场推广应用前景,并能带来巨大的经济效益和社会效益。

LNG管道保冷系统在线修复风险

实现LNG管道保冷系统的在线修复,即在LNG低温管道不停输情况下,对LNG低温管道保冷系统进行快速替换,整个过程中,尤其是在对LNG管道保冷系统进行拆除的过程中,LNG低温管道与外界大气存在强烈的对流热交换,低温管道内的LNG吸热迅速汽化,管内压力急剧升高,存在较大的安全风险。

在拆除保冷系统的同时,由于LNG低温管道外表面温度达-150~-160 ℃甚至更低,深冷条件下周围水蒸气会迅速冷凝,并附着在LNG低温管道外表面结霜、结冰,如果处理不及时,更换后的保冷材料无法与LNG低温管道外表面紧密贴合,会大大降低LNG低温管道的保冷效果,甚至会导致更换后的保冷系统的保冷效果较更换前不增反降。

同时,LNG低温管道保冷系统的拆除与安装过程对施工操作人员也提出高要求,不仅要求更换过程中的每道工序衔接有序,而且要避免人员冻伤,挑战较大。

LNG管道保冷系统在线修复工具研发

1 结构设计

实现LNG管道在保冷系统更换过程中不结霜、尽可能的降低低温管道与外界环境的换热量是成功实施LNG管道保冷系统在线修复、规避修复过程中潜在风险的关键。

针对LNG低温管道外形及运行维护特点,设计了LNG低温管道保冷系统在线修复专用工具。该工具通过与低温氮气源连通,使用气化后的液氮通过工具设置的吹扫孔对LNG低温管道进行低温保冷,形成一个特定区域的低温环境,将LNG低温管道漏冷量降至最低。LNG低温管道保冷系统在线修复工具为270°的圆弧结构,并根据现场作业需求进行了针对性吹扫管道圆周所需吹扫头数量设计。根据设计参数进行3D建模,如图3所示。

图3 LNG低温管道保冷系统在线修复工具3D模型

LNG低温管道保冷系统在线修复工具设计过程中,考虑到LNG低温管道规格(DN50~1200 mm管径系列)跨度较大,如果为每个管径单独设计一套修复工具,不仅是一个复杂的系统工程,而且也不便于工程采购、存储。

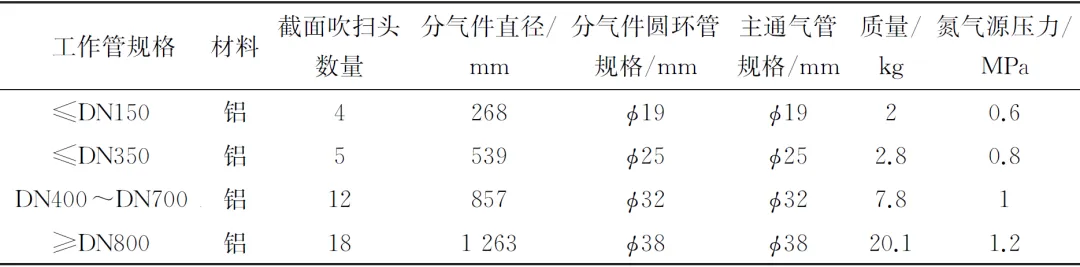

经过现场需求调研,实现了修复工具的系列化,参考GB/T 4437.1-2015《铝及铝合金热挤压管 第1部分:无缝圆管》,修复工具配件全采用轻质铝管设计,使得除霜更易操作。经过多次参数优化,修复工具系列化参数设计如表1所示。

表1 LNG低温管道保冷系统在线修复工具系列化参数汇总

2 工程应用

通过对LNG低温管道保冷系统在线修复工具进行参数设计,并委托具备加工资质的厂家对修复工具进行加工(以某LNG接收站现场88.5 mm槽车返回管线的部分管段作为试验管段,故修复工具设计尺寸选取≤DN150 mm),为了方便修复工具更好地覆盖低温管道,将该修复工具设计成270°圆弧结构,根据吹扫参数计算吹扫管道圆周所需的吹扫头数量。该工具共有4个圆弧形吹扫截面,每两个截面间隔200 mm,每个圆弧截面上设置5个吹扫头,4个圆弧吹扫截面根据需要自由组合成3个截面、2个截面、1个截面单独使用。

为了更好地测试该首创LNG低温管道保冷系统在线修复工具的性能,在LNG低温管道保冷系统修复前,对待修复LNG低温管段现有保冷系统的保冷效果进行测试评价,评价方法依据标准GB/T 8174-2008《设备及管道绝热效果的测试与评价》中表面温度法相关规定。采用触点测温仪测试待修复管段及附件保冷系统外表面温度;采用温湿度仪测试环境温度及湿度;采用风速仪测试环境风速;依据标准GB/T 17357-2008《设备及管道绝热层表面热损失现场测定 热流计法国家标准技术规范电子版》中热流密度法相关规定,采用热流密度仪测试保冷管道表面热流密度;采用红外热像仪测试表面温度分布状况,并搜集管段内部介质运行参数(介质温度、流量、压力等),计算分析保冷结构的保冷效果,并通过现场的运行管道保冷状况进行检测评估。

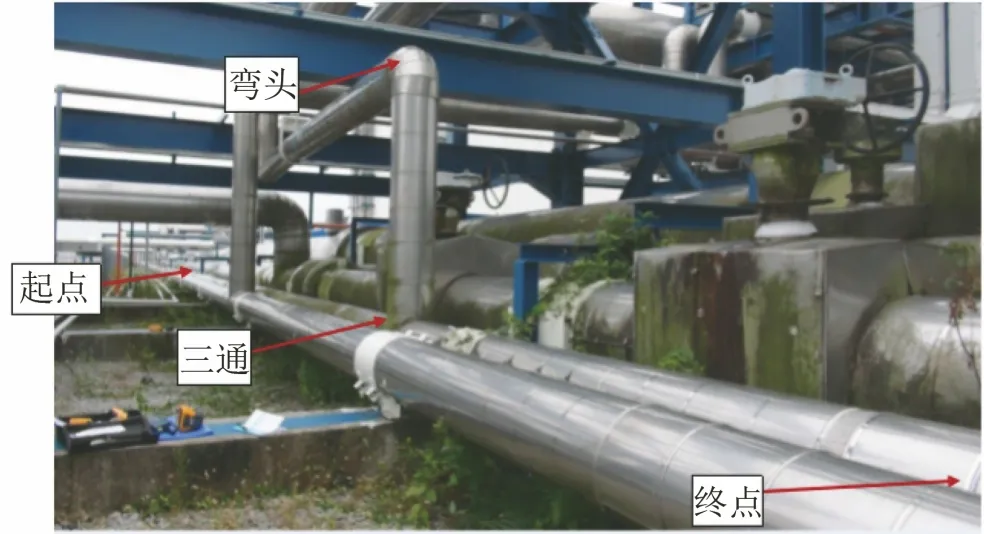

在某LNG接收站现场88.5 mm槽车返回管线(共计约30 m)进行保冷系统在线修复工程应用,该段管道包括管托、三通、竖直管道、弯头等特殊管件(见图4),施工过程中借助LNG低温管道保冷系统在线修复工具有效地去除了LNG低温管道表面的冰霜(见图5),并在施工前后对该管段保冷效果进行检测评估。

图4 某LNG接收站现场88.5 mm槽车返回管线保冷系统

图5 现场修复过程中LNG低温管道保冷系统表面冰霜情况

效果 ● 评价

为了验证开发的LNG低温管道保冷系统在线修复工具对LNG接收站现场LNG低温管道的修复效果,通过修复管段保冷材料在修复前后保冷效果的测试参数对比分析,验证了低温管道保冷系统在线修复的工程应用效果。

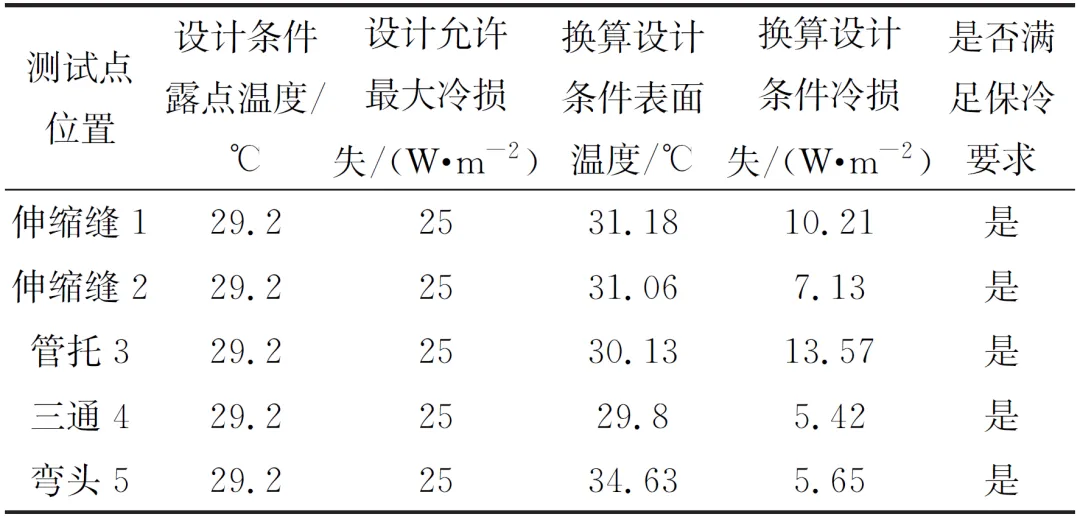

LNG低温管道保冷系统经修复稳定运行一周后,分别对修复管段的保冷效果进行测试评价,分析计算修复后保冷系统的保冷效果,与修复前的保冷系统保冷效果进行对比,修复后保冷系统既能满足防结霜要求,又能满足最大允许冷损失要求,与修复前的保冷效果相比(见表2)有明显的改善。

表2 一周后修复管段的保冷效果测试结果

1 修复前保冷系统外表面腐蚀、长苔藓、滴水情况严重,部分管段金属外保护层开裂,修复后系统运行一周,保冷系统外表面无凝霜、滴水现象。

2 修复前对保冷系统进行测试,管道外表面温度较低,换算成设计条件的表面温度后,不满足防结霜要求,冷损失严重,远超过设计允许最大冷损失要求,修复后满足防结霜要求,不存在漏冷现象。

3 对比抹布擦拭清除LNG低温管道外壁冰霜与专用工具吹扫冰霜的效果可知,LNG低温管道表面的冰霜无法用抹布完全擦掉,不能达到除冰霜效果,在线修复工具可实现持续吹扫,可以吹化管道表面冰霜,效果较好。

4 在线修复工具清除冰霜过程中,吹扫初始LNG低温管道表面迅速凝结白霜,借助修复工具持续吹扫管道表面4~5 min后冰霜完全去除,光滑的LNG管道表面保持1 min内不结霜,为更换新的保冷系统提供了充足的时间。

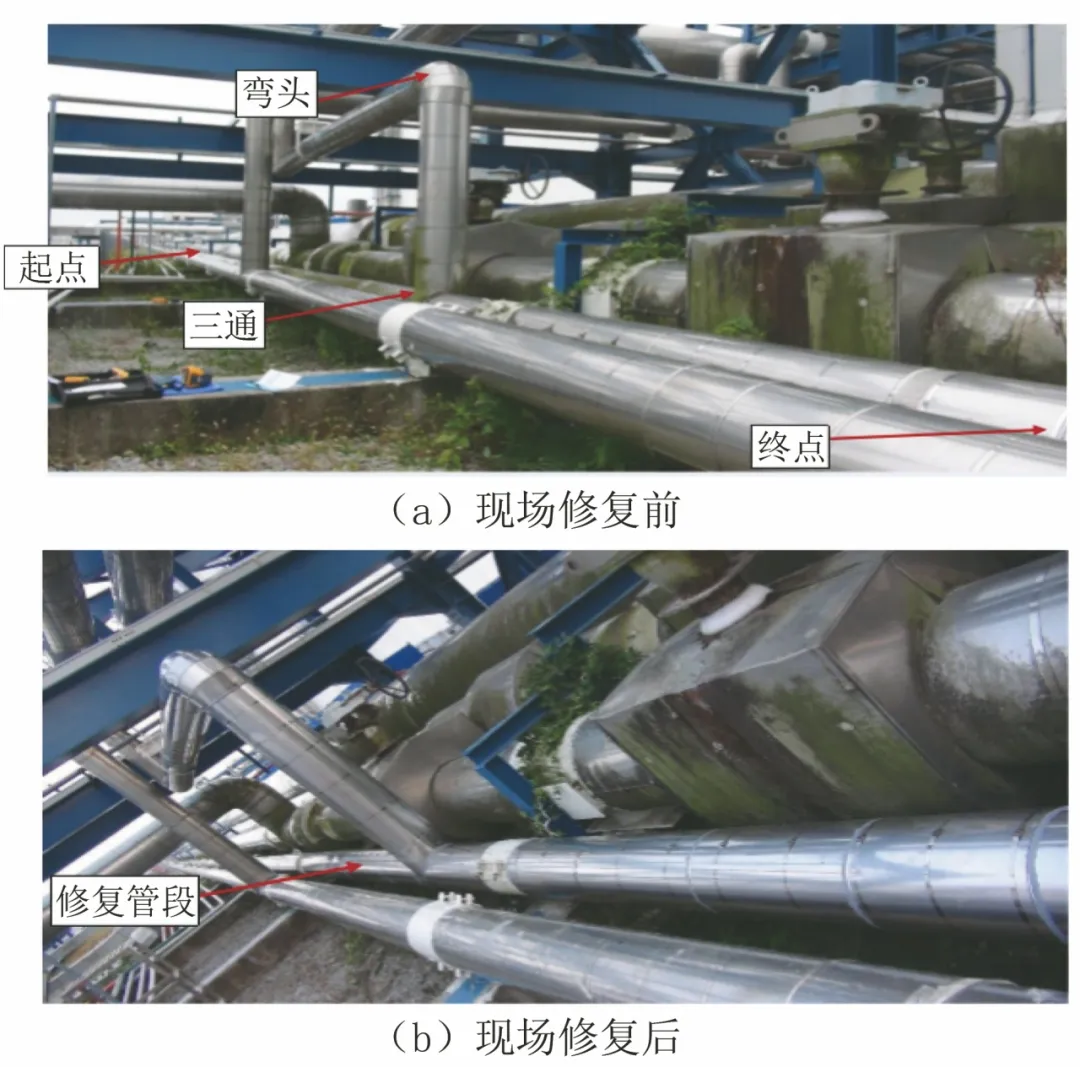

通过对现场在役LNG低温管道保冷系统在线修复进行工程化应用测试,测试中在线修复工具有效地除去了LNG低温管道表面的冰霜,无结霜或结露现象,新的保冷结构安装后,保冷效果较修复前(见图6)明显提高,表明LNG管道保冷系统在线修复设备研制取得成功。

图6 LNG低温管道保冷系统表面情况

通过“LNG管道保冷结构在线修复专用吹扫系统”专用设备的研发,实现了LNG管道保冷系统在线修复过程中LNG管道外壁“零结霜”,且更换后的保冷系统与LNG管道密切贴合、保冷材料与LNG管道外壁间无水汽残留的既定目标。

结束语

基于国内已建液化天然气接收站遇到的LNG管道保冷系统腐蚀问题,分析了保冷系统发生腐蚀的原因,并提出LNG管道保冷系统不停输在线修复措施,通过LNG低温管道保冷系统在线修复工具的开发,实现了LNG低温管道保冷系统在线修复过程中“零危害、零结霜”的指标,且经现场长时间监测,更换后的保冷系统管道运行状态良好,保冷系统外表面不再有凝结水覆盖,证明保冷系统保冷性能良好,实现了LNG管道保冷系统的高效运行,为LNG接收站低温运行设备设施的腐蚀防护提供借鉴。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414