导读: 金属丝电弧定向能沉积技术(WADED)在制造大型铝(Al)合金部件方面显示出巨大的优势和潜力。然而,由于孔隙缺陷和缺乏加工硬化或沉淀强化,WADED铝合金通常表现出较低的强度和可靠性。本研究采用激光冲击强化(LSP)和退火相结合的方法来调节WADED Al-Mg4.5Mn合金的组织,提高其力学性能。系统研究了LSP和退火对复合材料相组成、孔隙分布和微观组织的影响,揭示了复合材料力学性能改善的机理。结果表明,LSP诱导的塑性变形通过闭合近表面孔隙缺陷形成无缺陷区。LSP通过诱导晶粒尺寸、低角度晶界数量和位错密度沿深度方向的梯度变化,形成具有梯度力学性能的硬化层。退火工艺促进了晶粒粗化,减少了过多位错和低角度晶界,减弱了LSP引起的加工硬化效果。此外,LSP产生的高密度位错和高存储能量加速了再结晶,促进了近表面晶粒的生长。无缺陷区、位错强化和低角度晶界强化是提高强度的主要原因,硬化层与软芯之间的协同变形有助于保持优异的延伸率。通过平衡LSP和热处理的作用,可以协同提高WADED铝合金的强度和伸长率。

非热处理Al-Mg合金以其高可靠性、优异的耐腐蚀性、高强度重量比等优点,广泛应用于航空航天、船舶、军工等大型结构部件中。然而,传统的减法制造技术由于生产效率和材料利用率低,已经无法满足快速增长的工业生产需求。金属丝电弧定向能量沉积(WADED)技术采用电弧热源将填充金属丝逐层熔化沉积,形成目标部件。涉水工艺的高自由度去除率,理论上无需复杂的模具或工具即可生产任何尺寸的部件。此外,WADED具有低成本和高制造效率的优势。因此,WADED被认为是生产中等复杂程度的大型铝合金部件的一种优秀技术。特别是近年来,许多大型WADED铝合金部件在航空航天应用中取得了令人振奋的成果,引起了全世界对该技术的高度关注。

采用不同热源,构建成形良好的WADED铝合金组织的研究已经大量开展。然而,应该面对的一个关键问题是,WADED零件的机械性能明显低于商业锻造合金。铝合金被广泛认为是一种容易形成孔隙的WADED合金体系[11]。孔隙缺陷率在构件中密集分布的应力会减小构件的承载面积,引起应力集中,严重影响WADED构件的力学性能和可靠性。此外,WADED过程中反复的加热-冷却热循环会导致晶粒粗化,缺乏强化相和加工硬化效果,这是导致强度和硬度降低的主要原因。目前,人们越来越关注通过消除气孔和调节微观组织来改善WADED铝合金的力学性能。氢孔和收缩孔是WADED铝合金中主要的孔隙类型,它们与材料的内在物理性能有关。传统工艺参数优化已被证明对孔隙缺陷的抑制作用有限。热处理是WADED构件常用的后处理方法,但其对Al-Mg合金强度的增强效果有限,甚至可能在过高温度下导致孔隙增大。热等静压(HIP)技术可以通过对增材制造(AM)金属部件施加高温和高压来促进孔隙闭合,从而提高增材制造(AM)金属部件的力学性能。一些已发表的文献证实了HIP几乎完全消除AM铝合金内部孔隙的潜力。然而,对于大尺寸或中等复杂程度的WADED零件,很难稳定地施加HIP工艺所需的高压和温度,这限制了在工业上的实际应用。已经提出了一种创新的混合WADED工艺,其中每个沉积层都以恒定的载荷滚动以关闭孔隙并增加位错密度。层间轧制方法已被证明可以显著消除WADED AlMg合金的孔隙缺陷,并在较高的轧制载荷下提高强度。然而,过大的轧制载荷会破坏WADED铝合金构件的几何形状,尤其是薄壁构件。

在本研究中,北京航空航天大学采用LSP和退火作为后处理方法来改善WADED Al-Mg4.5Mn合金的拉伸性能,朱颖、祁泽武和张宏强为本文通讯作者。通过对孔隙率、梯度组织演变、显微硬度、残余应力和拉伸性能的综合研究,更好地了解LSP和退火工艺增强拉伸性能的机理。建立了通过LSP和退火同时提高WADED铝合金强度和伸长率的强化策略。相关研究成果以“Tailoring properties of directed energy deposited Al-Mg alloy by balancing laser shock peening and heat treatment”发表在Journal of Materials Science & Technology上

链接:https://www.sciencedirect.com/science/article/pii/S1005030224004420?via%3Dihub

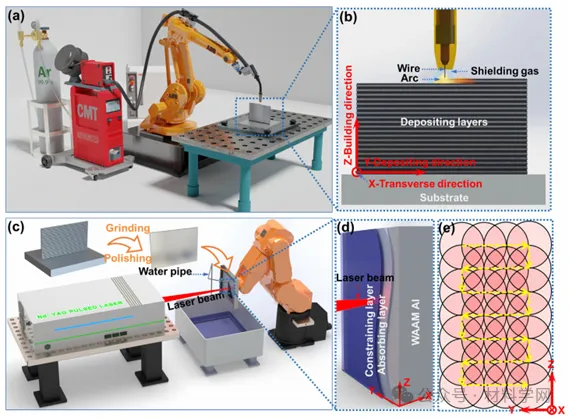

图1 (a) WADED系统示意图,(b) WADED沉积过程示意图,(c) LSP系统示意图,(d) LSP过程示意图,(e)激光光斑运动路径示意图。

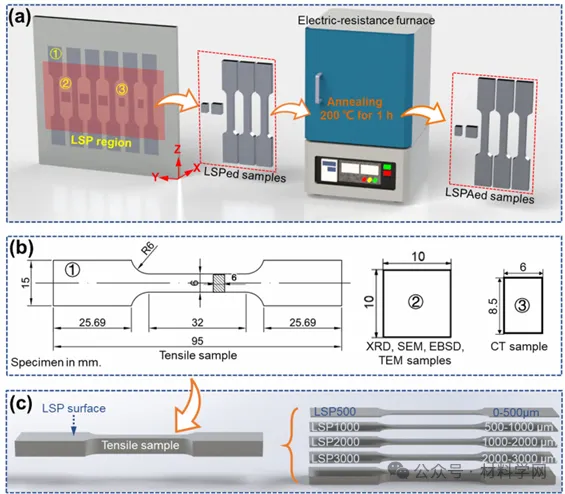

图2 样品制备示意图:(a)取样位置和退火过程,(b)不同样品的具体尺寸,(c)不同深度薄拉伸样品的取样过程。

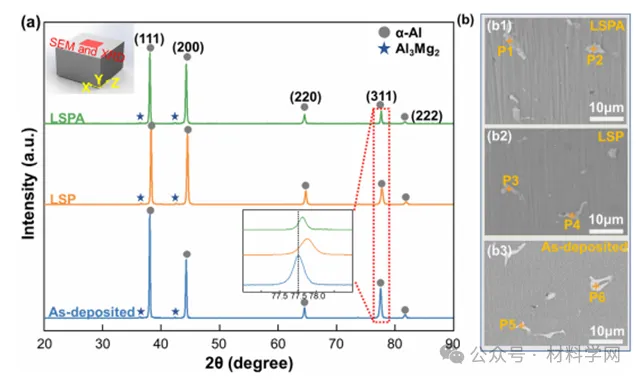

图3 不同样品的XRD图谱和析出相形貌:(a)沉积态、LSP、LSPA试样的XRD图谱;(b)沉积态(b1)、LSP、LSPA试样的近表面析出相形貌。

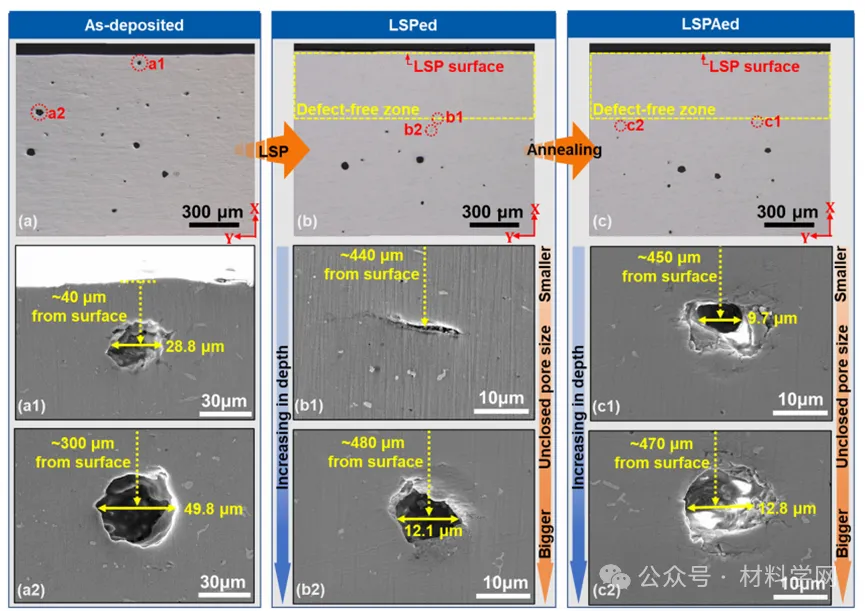

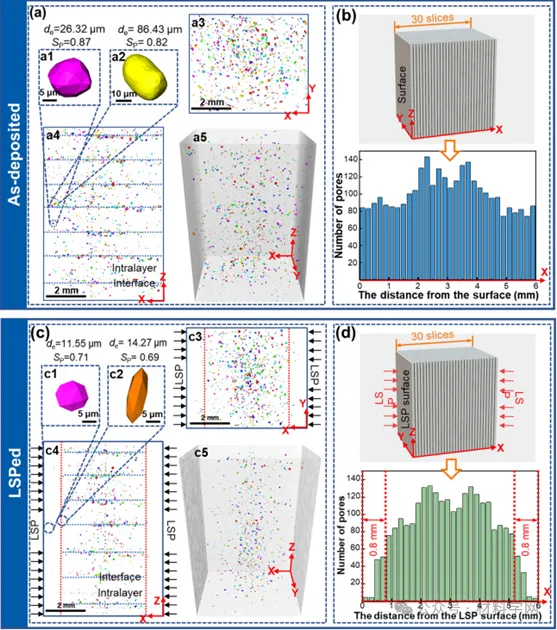

图4 (a)沉积态、(b) LSPed和(c) LSPAed样品近表面孔隙的宏观分布

图5 (a)沉积态和(c) LSPed样品中孔隙的三维空间分布、投影图和形态特征(b) LSP前和(d) LSP后不同深度孔数与地表的演化关系。

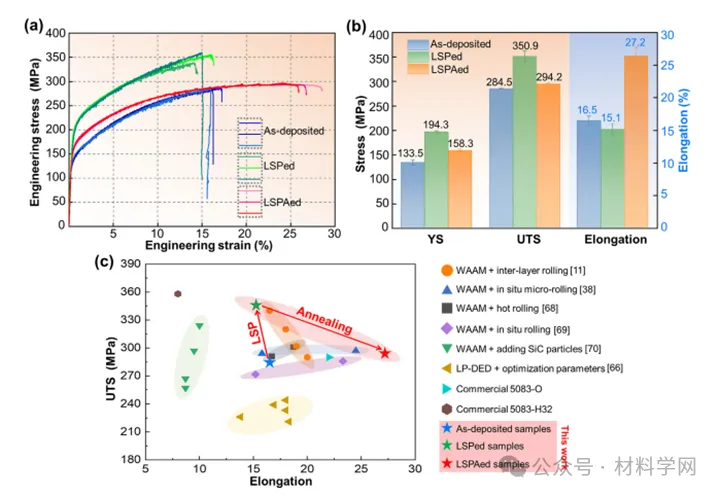

图12 沉积态、LSPed和LSPAed试样的拉伸性能:(a)工程应力-应变曲线;(b)拉伸性能的统计和比较;(c)本研究WADED AA5087铝合金的拉伸性能与文献报道的拉伸性能比较。

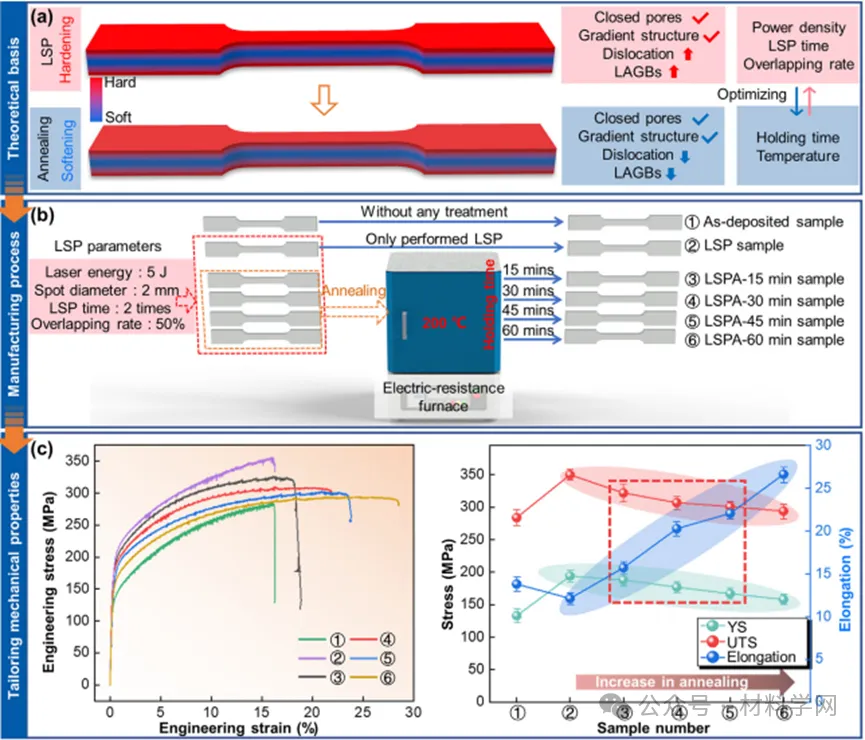

图17。(a) LSPed和LSPAed试样的软-硬-软“三明治”结构示意图,(b)不同退火时间试样的制备过程示意图,(c)不同处理试样的拉伸性能。

本研究提出了一种后处理方法,通过LSP和退火来调节WADED AA5087铝合金的拉伸性能,实现强度和伸长率的协同提高。系统地研究了LSP和退火对孔隙分布、梯度组织和力学性能的影响。主要结论可以总结如下:

(1)激光冲击强化(LSP)使近表面气孔闭合,形成深度约400 μm的无缺陷区。合理的退火工艺可以在不影响孔隙大小和分布的情况下保留无缺陷区。

(2) LSP诱导的塑性变形在近地表区域产生高密度位错、大量低角度晶界、晶粒细化和压残余应力。晶粒尺寸、位错密度和低角度晶界数量沿深度呈显著的梯度变化。退火进一步减少了位错、低角度晶界和晶粒粗化。高的位错密度和近表面区域储存的能量加速了再结晶,有利于晶粒粗化。

(3)试样经LSP处理后的YS、UTS和伸长率分别为194.3 MPa(提高46%)、350.9 MPa(提高23%)和15.1%(降低8%)。进一步退火1小时后,YS (158.3 MPa)和UTS (294.2 MPa)均有所下降,但优异伸长率上升至27.2%。

(4)近表面孔隙的闭合、位错强化和低角度晶界s强化是导致强度提高的主要原因。梯度组织导致硬度和抗拉强度随深度降低。退火减轻了LSP引起的加工硬化,从而恢复了伸长率。硬化层和软芯的硬-软-硬“夹心”结构有利于在保持良好伸长率的同时显著提高强度。

(5) WADED铝合金的强度和伸长率可以通过平衡硬化(对应LSP)和软化(对应退火)来定制,从而实现同步提高。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414