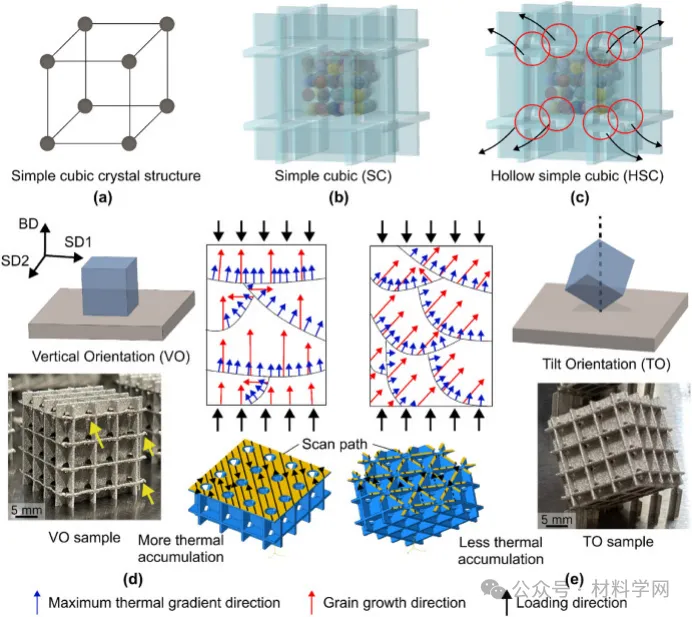

导读:增材制造(AM)的出现促进了具有复杂几何特征的轻质机械超材料的制造。在这里,南洋理工大学周坤教授团队专注于微观结构和结构设计对超材料显著性能增强的贡献。采用激光粉末床熔接技术制备了具有球形孔的立方板格。不同于常用的优化AM参数来改变热历史和由此产生的性能,周琨教授等人采用了一种简单的策略,灵感来自晶体学和AM特征-倾斜构建方向。与正常构建取向相比,倾斜构建取向使印刷板晶格的微观结构由(100)主导转变为(111)和(101)主导,晶粒尺寸显著细化,印刷板晶格的抗压强度和应变分别提高了30%和10%。为了进一步定制超材料的性能,我们集成了波浪板拓扑设计,以改善性能的各向同性并增加冲击衰减。通过结合微观结构和结构设计,为优化增材制造的超材料铺平了道路。

机械超材料代表了一类新型的建筑材料,其特点是通过合理设计的几何形状实现卓越的机械性能和独特的响应。这些材料具有许多优点,包括高刚度、极高的强度重量比、增强的能量吸收能力、可调谐的波传播特性、与载荷相关的负泊松比和形状变形响应。计算建模的发展,特别是人工智能的集成,已经彻底改变了设计领域,使复杂几何形状的创建和机械超材料的逆功能设计成为可能。尽管它们具有巨大的潜力,但由于其复杂的特性,传统的制造方法,包括铸造、锻造和机械加工,都无法生产它们。其他先进的制造技术,如电化学沉积和直接激光写入已经显示出前景,但它们的可扩展性仍然有限。为了充分利用机械超材料在各个行业的优势,可扩展的制造方法势在必行。

新兴增材制造(AM)技术的逐层制造模式能够以极高的精度创建复杂的几何形状。这一进步导致了八元桁架微晶格的发展,这种微晶格通过几乎各向同性的微尺度单元格网络来实现超轻和超硬的机械性能。采用投影微立体光刻技术制备光敏聚合物微晶格,以达到高精度,支撑尺寸为~ 40 μm。同样,采用双光子光刻直接激光写入技术制备具有八元桁架设计的陶瓷纳米晶格,形成的支撑厚度在5至60 nm之间。这些由聚合物或陶瓷构成的微/纳米晶格具有令人印象深刻的机械性能,使其适用于生物医学或半导体行业的微观应用。然而,对于结构工程而言,使用大型金属部件是工业标准对关键部件的硬性要求。激光粉末床熔融(LPBF)工艺已经成功地生产出具有优异力学性能的大型金属超材料。目前,金属增材制造工艺的分辨率受到金属打印机中激光光束尺寸、粉末粒度和层厚度等因素的限制。通常,微激光器光斑尺寸的最终分辨率在15 μm左右,粉末尺寸在5 ~ 25 μm之间,层厚为10 μm,平均壁厚约为100 μm。尽管存在这些限制,但通过增材制造工艺的工艺设计,高性能超材料的持续发展仍然是可以实现的。这一发展有可能解决目前的限制,并使制造更大、更复杂的金属结构用于结构工程应用,从而满足航空航天、海洋和近海等行业的苛刻要求。

增材制造提供的制造自由促进了许多增强超材料的新设计。“元晶”晶格结构被设计和制造,以允许从类似晶界、沉淀和非均相第二相硬化的单位细胞中实现硬化机制。这种硬化过程是通过结合面心立方(FCC)和体心立方(BCC)晶格胞和具有固有硬度的内部晶格析出物之间的边界实现的。研究人员进一步研究了靠近“元粒”晶格界面的晶格空间取向设计,以减少晶格结构的屈服破坏。局部剪切带导致整体破坏的可能性显著降低,减小元晶粒尺寸可以提高晶格结构的强度。机械超材料的设计也受到了生物材料和复合材料概念的启发。例如,双相复合晶格结构已被开发出来,将软基体与硬晶格结合在一起,从而提高了刚度、强度和韧性,比能吸收提高了2.5倍。从初始设计到测试阶段,具有复杂几何结构的结构的成功制造是超强机械超材料发展的重要案例研究。然而,各向同性弹性超材料的理论极限受到了基于板的晶格的挑战,在分析和微型实验中,基于板的晶格比基于杆的晶格表现出更高的总刚度。因此,在可预见的未来,制造大规模板基晶格的发展将为工业采用超强机械超材料提供有价值的见解。

增材制造工艺的另一个好处是冷却速度快,这可以导致特定材料的实质性改进。例如,与铸造和锻造合金相比,am生产的不锈钢和高熵合金通常同时表现出强度和延展性的增强。这些微观结构特征是由所采用的增材制造工艺参数决定的。此外,这些工艺参数对于最小化可能对其他材料性能产生不利影响的打印缺陷、残余应力和各向异性行为的存在至关重要。目前对金属机械超材料增材制造设计的研究主要集中在结构设计上,很少考虑最终产品的微结构特征和打印策略的优化。因此,为了充分利用增材制造在机械增强方面的潜力,必须同时在微观结构、打印工艺和建筑设计之间取得微妙的平衡。这种多维优化方法使人们能够追求具有优异性能的机械超材料,从宏观尺度的晶格结构到微观尺度的内在微观结构。

本工作旨在通过使用LPBF系统的增材制造设计来提高板晶格的机械性能。通过战略性地整合结构几何和微观结构特征,通过简单而有效的印刷策略-倾斜构建方向来微调板格的特性。因此,这种方法产生了自然多样的晶体结构和精细的晶粒,从而显著提高了能量吸收。将该方法扩展到制作具有板波纹的板晶格,以展示该策略的通用性,该策略可以通过在不同加载方向上的优越均匀性和更柔顺的变形机制同时增强各向同性和冲击衰减。本研究为增材制造机械超材料的多尺度优化提供了一个创新方向。

相关研究成果以“Additive manufacturing of metallic metamaterials with enhanced mechanical properties enabled by microstructural and structural design”发表在 International Journal of Machine Tools and Manufacture上。

链接:https://www.sciencedirect.com/science/article/abs/pii/S0890695524000580?via%3Dihub

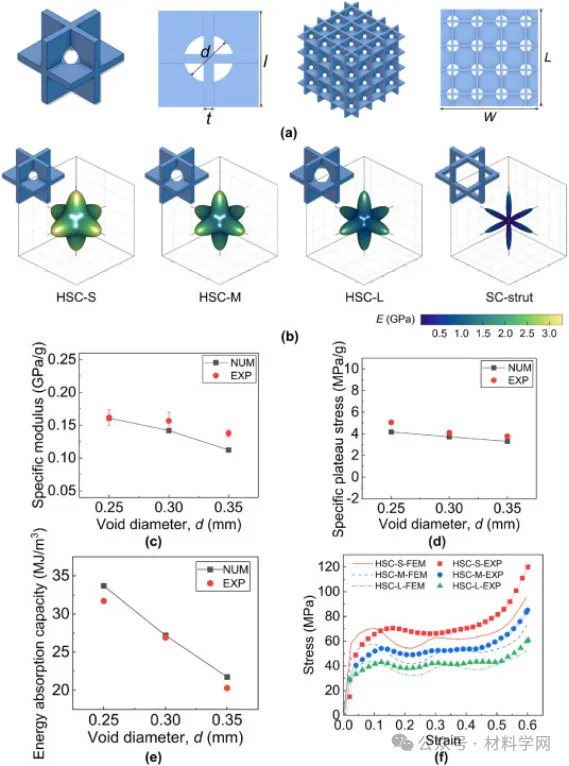

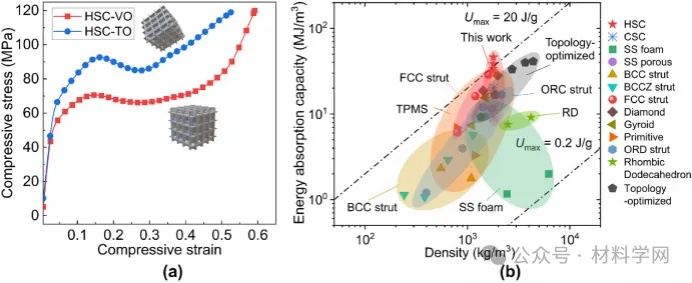

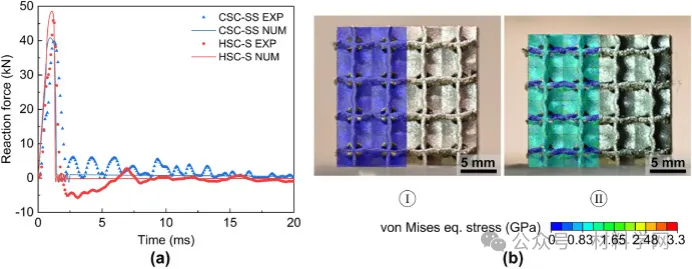

这项工作提出了微观结构和结构设计的结合,以提高增材制造的超材料的性能。采用LPBF工艺制备了具有不同波纹度和去粉特性的板格。数值模拟和实验验证验证了机械超材料的优化设计。

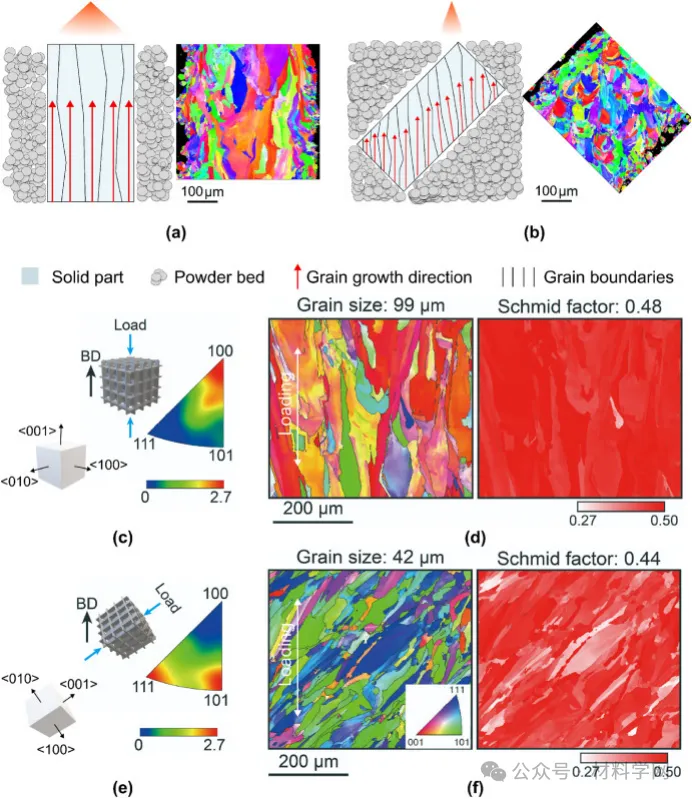

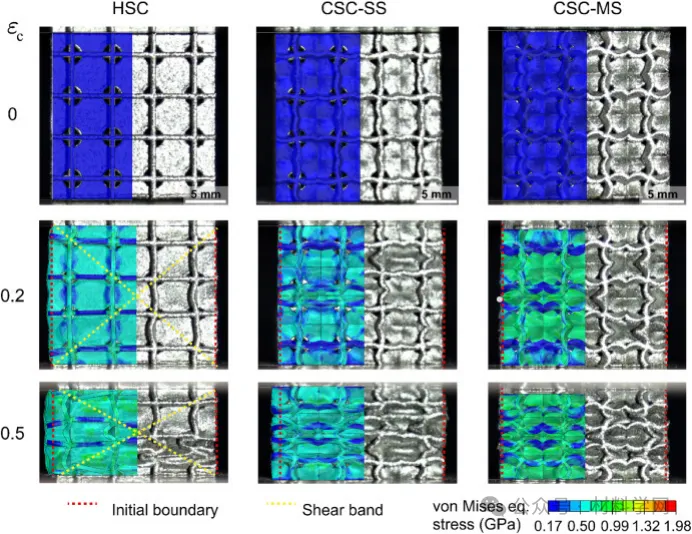

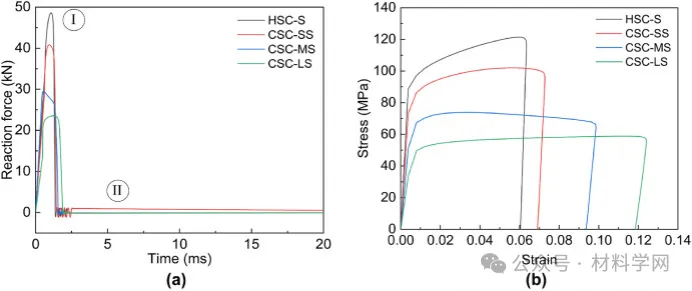

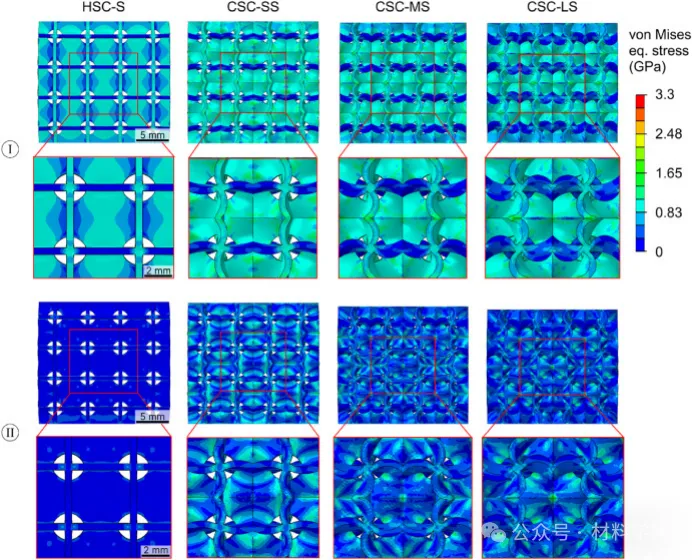

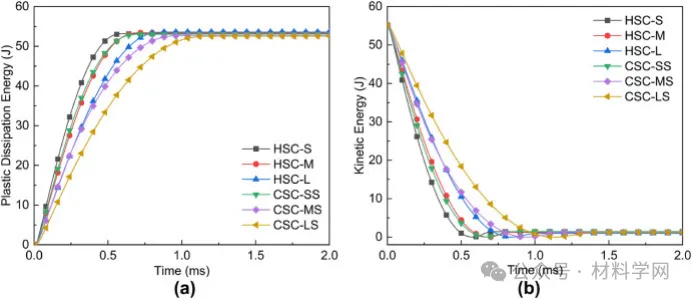

1)在增材制造过程中,受晶体学控制启发的倾斜构建方向的打印策略导致具有(101)和(111)优选纹理和精细晶粒的构建微观结构。在准静态压缩测试中,微观结构的改变使强度提高了30%,应变增加了10%,与正常构建方向相比,能量吸收提高了45%。

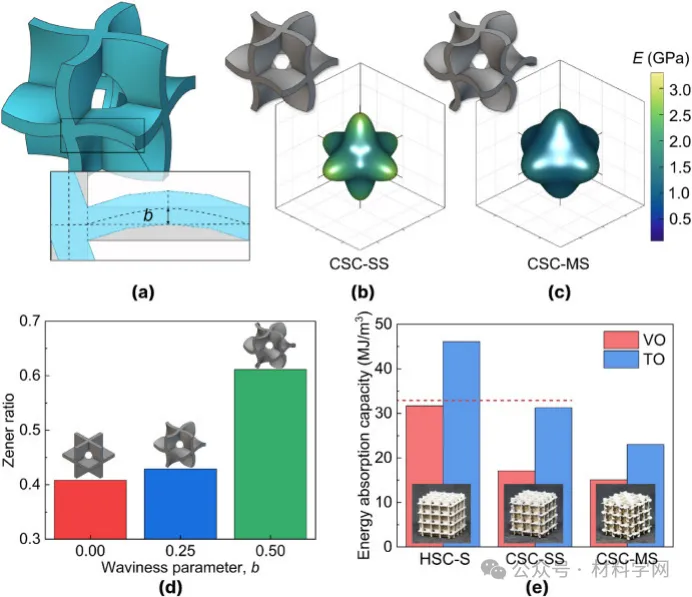

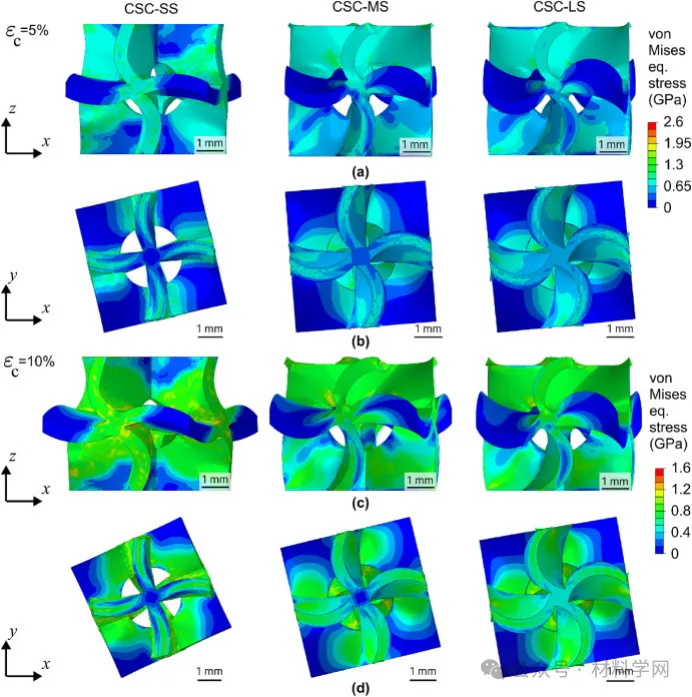

2)通过进一步完善结构设计,并引入受波浪手性设计启发的波浪板,对印刷板格的冲击衰减进行了微调,使齐纳比提高了140%。变形过程解释了波浪板在较长时间内软化高冲击力的改进依从性。

这项创新研究为通过增材制造技术生产的金属机械超材料的性能改善铺平了道路,整合了微观结构、工艺和结构的设计。这种策略可能为需要高强度、减轻重量和高能量吸收能力的工程应用提供显著的进步。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414