导读:高强度低合金钢(铁素体HSLA 钢)具有优异的机械性能和可成形性,其微观结构为单一铁素体,并含有精细分散的纳米沉淀物,因此在汽车行业备受关注。然而,为了最大限度地利用沉淀硬化效应,这些钢材必须添加大量的碳化物形成元素,这不可避免地缩小了工艺窗口并增加了成本。带钢铸造具有简化工艺链和高能效的特点,已成为开发铁素体HSLA 钢的一种有前途的技术。本文利用带钢铸造的工艺特点,报告了通过将卷取温度提高到650 ℃,在低铌微合金铁素体HSLA 中设计出一种新型的单铁素体微观结构,这种结构具有以相间沉淀和随机方式分布的多原子层状晶簇。多原子层状簇在调整位错行为、促进局部双交叉滑移、促进位错倍增和均匀分布方面发挥了关键作用。这些机制共同维持了较高应变下的轻度加工硬化,从而实现了强度和延展性的综合提升。与在480 ℃下卷绕的无簇贝氏体对应材料相比,结果表明其机械性能有了显著提高,极限强度提高了(从630 兆帕提高到670 兆帕),塑性提高了90%(从10.3% 提高到19.1%)。

高强度低合金钢(HSLA)具有优异的机械性能和成本效益,已成为汽车行业的关键材料。与传统 HSLA 钢不同,铁素体 HSLA 钢没有沿相界的明显应力集中,其特点是具有单一的软铁素体基体和细小分散的纳米析出物,具有值得称道的强度和延展性组合,以及出色的拉伸-法兰性能(例如,相间析出物强化的 "NANOHITEN "钢),因此备受关注。然而,要在传统加工的 HSLA 钢中达到最佳的沉淀强化效果,必须加入高浓度(数千 ppms)的碳化物形成元素,如 Nb、V 和 Mo,这反过来又会延缓γ→α 相变的动力学过程,阻碍形成单一的铁素体基体,从而影响其成型性。此外,在不同阶段生成精细分散的纳米沉淀物所需的复杂热机械加工程序(包括多道热轧和再加热工艺)也会提高生产成本和二氧化碳排放量。

要破解这些复杂性并在带浇铁素体 HSLA 中更有效地利用晶簇强化机制,就必须通过动态观察提供直接证据,阐明晶簇与位错等变形载体之间的相互作用。在本研究中,通过精心定制的卷绕条件,我们成功地将多原子层状晶簇引入到带状铸造的 0.05 wt.% Nb 微合金 Q550 HSLAs(命名为 Q550Nb)中。与原型试样相比,使用多原子层状簇强化的试样不仅在强度方面,而且在延展性方面都有显著提高。APT 和 HR-STEM 等先进技术被用来分析多原子层状簇的构造。在透射电子显微镜(TEM)内进行的原位应变测试可实时观察位错与簇的相互作用。这些观察结果捕捉到了多原子层状簇群促成的差排钉住、局部双交叉滑移和差排倍增等现象。这种动态相互作用有效地促进了不同原子平面间的位错,从而大大提高了模拟卷绕 Q550Nb 带铸 HSLA 的延展性。这种认识有可能激发创新的成分和热机械加工设计,以定制纳米级材料结构和变形行为,从而实现高性能带模铸造 HSLA 钢。

该研究由北京科技大学碳中和研究院汪水泽、高军恒、赵海涛、毛新平等人完成。

相关研究成果以“Cluster mediated high strength and large ductility in a strip casting micro-alloyed steel”发表在Acta Materialia上

链接:

https://www.sciencedirect.com/science/article/abs/pii/S1359645424004531?via%3Dihub

图 1. 显示 (a) Q550Nb 试样和在 (b) 620 ℃ 和 (c) 650 ℃ 模拟卷绕条件下试样的初始卷绕状态的扫描电镜显微照片。在与凝固方向平行的平面上采集显微照片。沿[100]α区轴拍摄的TEM 明视场图像分别为卷绕状态的Q550Nb 试样(d)、Q550Nb-620(e)和Q550Nb-650(f)。各图中的插图描述了铁素体晶粒沿[100]α 区轴线的相应电子衍射图。

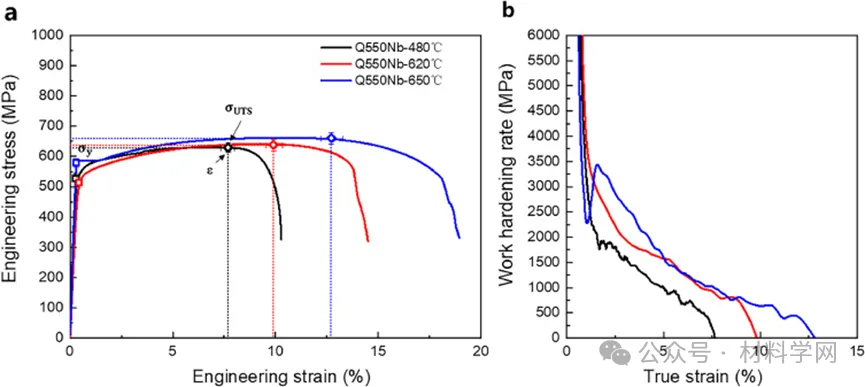

图 2. 机械性能。(a) 原卷曲试样、Q550Nb-620和Q550Nb-650 的应变-应力曲线。屈服强度(σy)、极限强度(σUTS)和均匀伸长率(ε)分别用正方形和菱形表示。(b)相应的加工硬化响应(dσ/dε)。值得注意的是,Q550Nb-650具有更高的加工硬化率和独特的加工硬化行为。

图 3. 沿 (a) Q550Nb-620 和 (b) Q550Nb-650 试样的[100]α区轴拍摄的放大明场TEM 图像。(c)和(d)中的高分辨率TEM(HRTEM)图像分别对应于(a)和(b)中红色框内的圆盘状和圆形颗粒。插图显示了从各自成像区域得出的相应快速傅立叶变换(FFT) 图样。

图 4 Q550Nb-650 中团簇的TEM 和HR-HAADF-STEM 图像。(a) 铁素体晶粒的明视场图像。插图是所成像晶粒沿[100]α 区轴线的相应SADP。(b)晶簇的暗场图像。用于暗视野成像的衍射点由(a)中的黄圈标出。(c) HR-HAADF-STEM 图像,显示星团和相应的FFT 反射点。(d)从铌和富含N 的胚团到NbN 纳米沉淀物的演变示意图,相应的衍射涉及不同数量的氮原子占位。

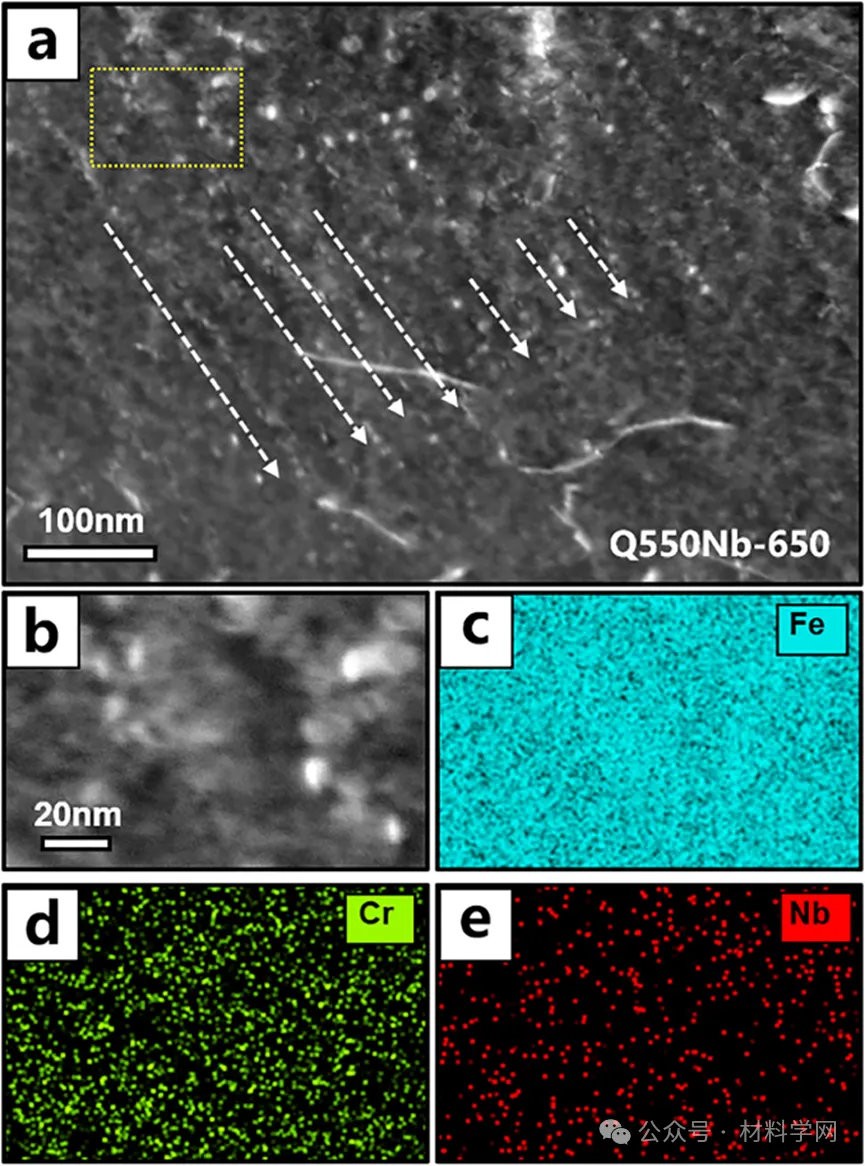

图 5. Q550Nb-650 试样中团簇的HAADF-STEM。(a) Q550Nb-650 的HAADF 图像,(b) Q550Nb-650 中观察到的颗粒的放大HAADF-STEM 图像(a中的黄色破折号框区域),以及同一区域中(c)铁、(d)铬和(e) 铌的相应EDS 图。

图 6. Q550Nb-650 试样中的原子探针层析成像图。(a) Q550Nb-650 中溶质原子分布概览。命中图和分布图(补充图3)共同表明,铁素体基体的(002)α 极几乎与图的中心对齐。插图提供了铁素体矩阵和一个代表性星团的视觉背景。插图强调了星团与铁素体矩阵的(002)α 平面几乎平行排列。(b)和(c)分别显示了随机分布的和相间聚成的簇群,其特征元素的等组成面为1%,近似直方图显示了已识别的随机分布簇群和相间聚成簇群的平均组成变化。

图 7. Q550Nb-650 中差排构型的TEM 观察结果。(a) 在应变为2% 时,差排以平面滑移模式组织。(b)在应变为8% 时,一系列位错特征变得明显,包括位错环(用红色箭头表示)、位错偶极子(用白色箭头突出显示)和位错钉点(用黄色箭头表示)。(c)在断裂的试样中,差排亚结构显示出主要由高密度差排偶极组成的偶极壁的存在。

图 8 在原位应变Q550Nb-650 中观察到的差排钉扎产生的差排倍增。(a) 差排被障碍物钉扎。(b)位错阻挡相互作用产生三个明显的位错环(红色虚线椭圆突出显示)。(c)位错环的扩展。(d)特定差排环的扩展。(e)由于差排环的扩展,差排倍增为两个螺钉分段。(f)位错的进一步滑动。

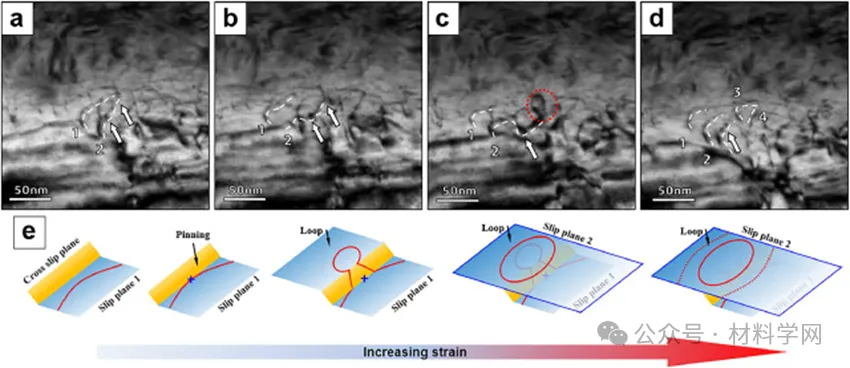

图 9. 位错双交叉滑移是由簇的销钉效应引起的。(a)位错1 和位错2(白色虚线标出)在同一路径上滑动。(b)如白色箭头所示,滑移的差排2 被两个障碍物钉住。(c)在红色椭圆虚线标出的差排环即将形成时,差排2(白色箭头标出的中点)出现了强烈的钉住效应。(d)在差排1 和2 的滑移面上观察到差排倍增,形成了新的差排3 和4。(e) 示意图表明,在钉扎效应的帮助下,双交叉滑移增强了差排倍增。

图 10. Q550Nb-650 合金的滑移痕迹形态分析。(a)在应变为2% 的变形水平下,滑移痕迹主要沿直线排列(用白色虚线表示,并用白色箭头强调)。(b)应变达到5 % 时,滑移痕迹显示出直线和波浪形的组合(用黄色箭头强调)。(c)应变进一步增加到10 % 时,波浪形滑移线的出现增多。(d)应变达到15 % 时,除了出现与独特滑移系统相关的直线滑移痕迹(如左上角白色虚线所示)外,还观察到波浪形滑移痕迹的增加,特别是以大量波浪形滑移线为标志(黄色方框区域)。

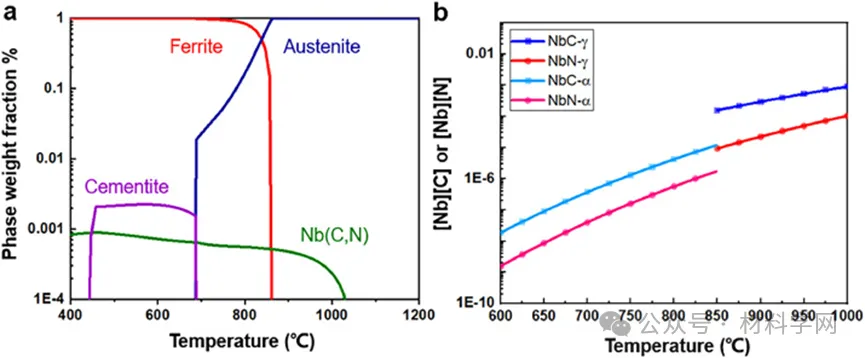

图 11. (a) 使用Thermo-Calc 和TCFE12 数据库计算的与温度有关的平衡相分数(重量分数)。(b) NbC 和NbN 分别在奥氏体和铁素体中的溶度积。

本研究系统地探讨了富溶质簇的形成机理及其在带浇铁素体 HSLA 的强度和延展性提高中的积极作用。实验结果得出以下主要结论:

(1)在带铸 0.05 重量%铌合金Q550 HSLA 中,适当选择模拟卷绕条件可在 Q550Nb-650 试样中引入富含 Nb 和 N 的多原子层状簇,使其有别于在Q550Nb-620 试样中观察到的圆盘状单原子层状簇。Q550Nb-650 中的这些簇呈现出随机和相间分布的形态,化学计量学也各不相同。多原子层状团簇与铁氧体基体完全一致,被定性为富含铌、镍的 GP 型团簇,由于在卷绕过程中抑制了铌原子的扩散,因此具有很高的热稳定性。

(2)对 Q550Nb-650 的变形结构分析表明,在塑性变形的初始阶段,平面滑移占主导地位。随着应力和应变的增加,频繁的差排-簇相互作用诱发并使交叉滑移成为主要机制。原位 TEM 观察动态地阐明了机械加载下富含溶质的多原子层状簇和差排之间的相互作用。多原子层状簇在塑性变形过程中促进了位错钉合、交叉滑移和局部双交叉滑移,这有助于位错倍增和位错的均匀分布,延迟了局部应力峰值,导致加工硬化和延展性增强。这使得 Q550Nb-650 试样的极限强度提高(从 630 兆帕提高到 670 兆帕),塑性显著提高 90%(从 10.3% 提高到 19.1%)。

阐明多原子层状团簇和位错之间的相互关系有助于深入了解它们对力学性能的影响,从而推动采用带状铸造技术设计和加工团簇强化的低成本高性能 HSLA。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414