端头腐蚀下吊索热铸锚黏结性能退化试验研究

周昊,马亚飞

引用格式:周昊,马亚飞.端头腐蚀下吊索热铸锚黏结性能退化试验研究[J/OL].长沙理工大学学报(自然科学版),1-10[2024-09-02].https://doi.org/10.19951/j.cnki.1672-9331.20240506001.

Citation:ZHOU Hao, MA Yafei. Experimental study on bond performance degradation of suspender hot-cast anchor under the corrosion of anchorage end[J].J Changsha Univ Sci Tech (Nat Sci),,1-10[2024-09-02].https://doi.org/10.19951/j.cnki.1672-9331.20240506001.

网络首发网址:https://kns.cnki.net/kcms2/article/abstract?v=691tpyMQYm29bG__TX1XUsjKLsnYLFQ8Q-EVgARKyl6aG6gEP9dZ52mxC_cnsdRFzBgICS4VM68SOXZsCEcFYi8HAyBysiYTLym_5gnGKQVfHqvvALuK8u4CK5s35rdQDiUo7JH5PUHh2J3rqVpsditQbyzYqBPGd19pCZOD5JRwAFxRVRv_mjZxzHilbSGOWb1sPAmMAboqYrDaHPsglI7YoKeKe707&uniplatform=NZKPT&language=CHS

摘 要:【目的】为揭示服役环境下热铸锚端头腐蚀机制和损伤演化规律,明确结构尺寸参数和腐蚀时间对钢丝/热铸合金界面黏结性能的影响。【方法】以单丝锚固试件为研究对象,通过通电加速腐蚀试验,结合三维激光扫描方法研究了试件端面腐蚀形貌和黏结界面腐蚀深度概率分布特征;基于锚固试件拉拔试验,得到了荷载-位移曲线、失效模式和黏结强度分布,分析了锚固长度、锚固角度、钢丝直径和腐蚀时间对试件界面黏结性能的影响,采用多元线性回归法提出了锚固试件极限拔出荷载计算公式。【结果】距黏结界面越近,合金端面腐蚀深度越大;黏结界面处的腐蚀深度不拒绝服从正态分布,腐蚀深度的均值和标准差随腐蚀时间增长逐渐增大;增加锚固长度、锚固角度和钢丝直径会增大试件的黏结强度;随腐蚀时间增长,试件黏结强度显著降低,最大降幅为25.04%;极限拔出荷载计算值与试验结果吻合较好。【结论】热铸锚端部长期遭受腐蚀介质侵蚀后,易导致其界面黏结性能快速下降,显著降低锚具承载能力,研究成果可为吊索热铸锚的结构参数和防腐设计提供理论依据。

关键词:桥梁吊索;热铸锚具;性能退化;三维激光扫描;概率特征

热铸锚由低熔点锌合金填料和平行钢丝束高温浇铸而成,是大跨桥梁吊索的重要传力构件。由于长期遭受腐蚀介质侵蚀,锚具端头腐蚀已成为影响索承桥梁结构性能的关键问题之一。热铸锚属于黏结型锚具,锚固段平行钢丝束呈散状分布,锚具主要通过钢丝与合金填料间的黏性接触实现索体应力传递,其界面黏结强度决定了热铸锚的整体承载能力。腐蚀会改变锚具端部应力分布,显著降低钢丝与合金界面黏结性能,导致结构局部甚至整体结构破坏。因此,明确吊索热铸锚端头腐蚀机理及黏结性能退化规律,对保障桥梁安全运营具有重要意义。

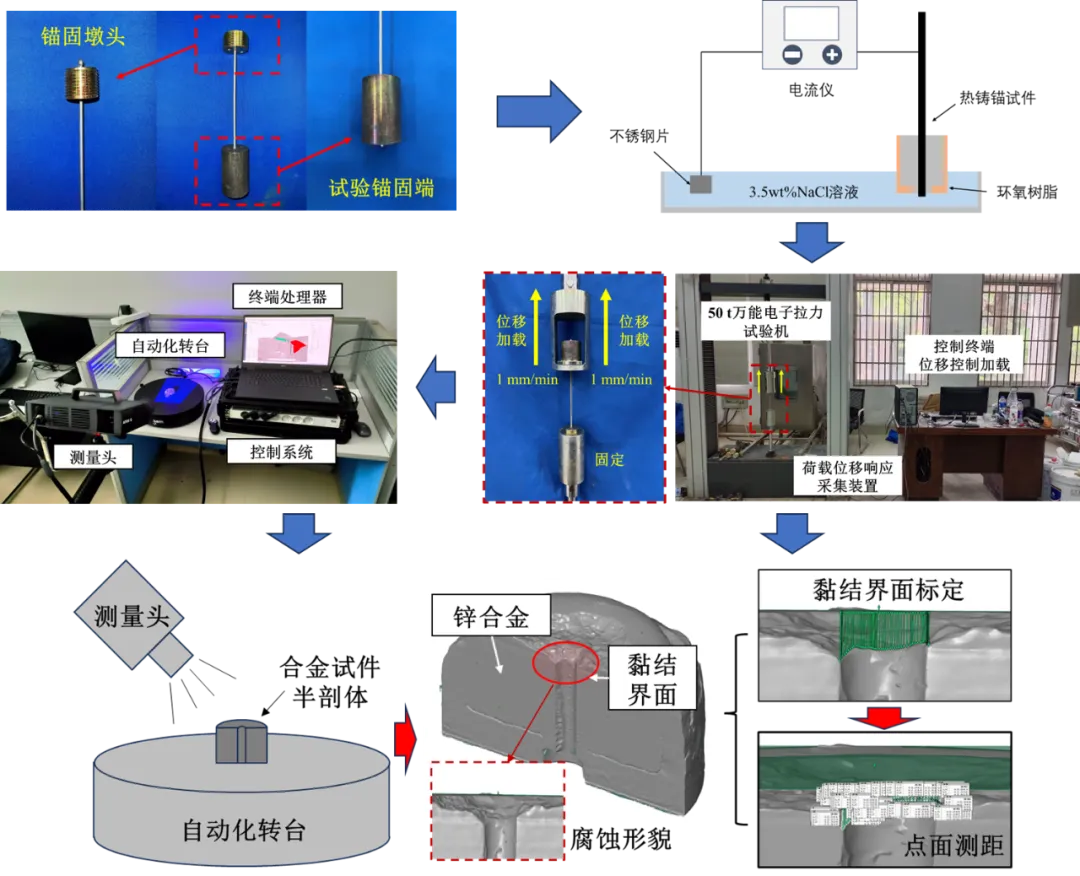

一些学者通过加速腐蚀方法开展了黏结型锚具性能退化研究,揭示了黏结式锚具的腐蚀机制,指出腐蚀介质通过锚固填料孔隙渗透至锚杆表面,加速锚杆与锚固填料黏结界面的腐蚀开裂,降低锚具承载能力。然而,热铸锚为金属浇筑,腐蚀介质难通过合金填料孔隙扩散至锚具内部,会大量堆积于锚具端部位置。受腐蚀介质长期作用,锚具端面的合金和钢丝极易发生腐蚀溶解,降低锚具承载能力。目前,针对服役环境下热铸锚端头腐蚀机制和黏结性能退化规律的研究成果较少,亟待开展端头腐蚀下热铸锚黏结性能退化试验研究。为此,本文以单丝锚固试件为研究对象,采用通电加速腐蚀方法和三维激光扫描技术,揭示了端头腐蚀下锚固试件端部腐蚀形貌及黏结界面腐蚀演化规律;基于拉拔试验研究了锚固长度、锚固角度、钢丝直径和腐蚀时间对钢丝/热铸合金界面黏结性能的影响,提出了锚固试件极限拔出荷载计算公式,并结合试验进行了验证。图1为试验开展流程。本研究旨在为吊索热铸锚结构参数设计和防腐设计提供理论依据。

图1 试验开展流程

1.研究内容与意义

1.1 通电腐蚀形貌

图2 锚固试件端面腐蚀产物一般形貌

1.2 荷载位移曲线

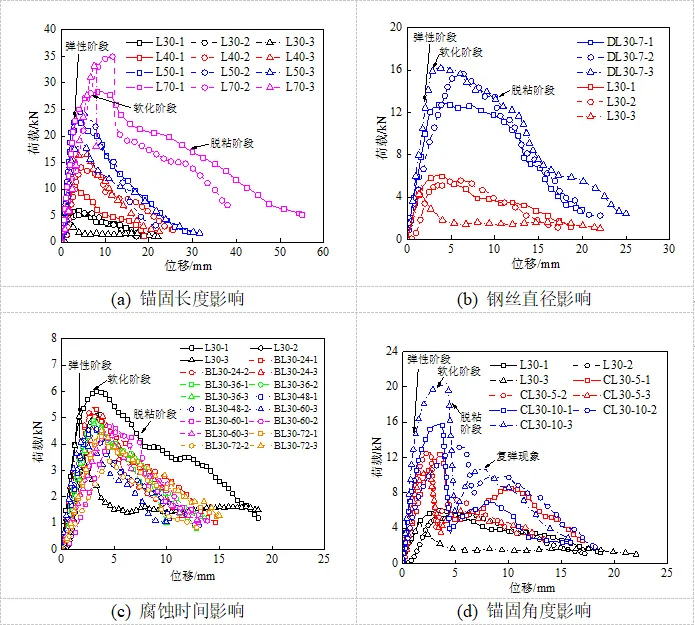

图3为所有工况下试件的荷载位移曲线。由图3可知,荷载位移曲线可分为两类。第一类是锚固长度、钢丝直径及腐蚀时间影响下的荷载位移曲线,存在三个阶段:(1)弹性阶段,荷载随加载端位移的增加呈线性增长;(2)软化阶段,荷载达到峰值荷载的80~90%后,荷载增长速率随加载端位移的增加而逐渐降低;(3)脱粘阶段,达到峰值荷载后,荷载随加载端位移的增加逐渐降低。

图3 荷载位移曲线

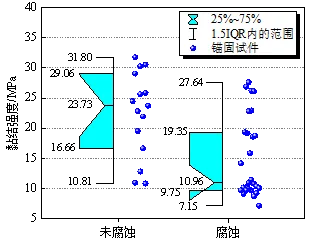

1.3 黏结强度分布

图4 锚固试件黏结强度分布

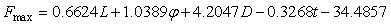

1.4 极限拔出荷载预测

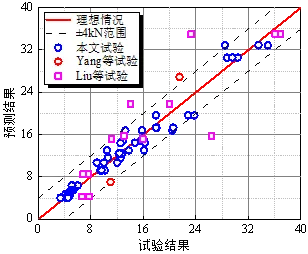

图5为极限拔出荷载计算公式预测值与试验值的对比。由图5可知,预测与试验结果吻合较好,94.37%的预测数据点位于试验数据±4 kN范围内。说明本研究提出的公式能准确计算锚固试件的极限拔出荷载,这为吊索热铸锚具的结构参数设计和防腐设计提供了理论依据。

图5 理论预测结果

2.结论

(1)合金端面腐蚀形貌呈坡状,距黏结界面越近的位置,其腐蚀深度越大。在相同腐蚀时间下,黏结界面的腐蚀深度不拒绝服从正态分布,腐蚀深度的均值和标准差随腐蚀时间的推移逐渐增大。

(2)锚具端头腐蚀会降低钢丝/热铸合金界面黏结性能,黏结强度随腐蚀时间的增加显著降低。腐蚀试件的黏结强度最大、最小值及上下四分位数为27.64MPa、7.15MPa、19.35MPa和9.75MPa,较未腐蚀试件分别减少了13.11%、33.86%、33.41%和41.48%。

(3)锚固长度、锚固角度和钢丝直径的增加会显著增大试件的黏结强度。基于拉拔试验结果,提出了锚固试件极限拔出荷载计算公式,公式预测结果与试验结果吻合度较高,94.37%的预测数据点位于试验数据±4kN范围内。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414