在这项研究中,香港理工大学陈子斌教授团队开发了一种多梯度α-Ti/Ti-10Al结构,结合了接近于高强度Ti-10Al合金的强度和接近纯钛的延展性。通过先进的表征手段揭示了这一独特性能背后的机制。值得注意的是,在增材制造过程中观察到铝元素的显著扩散,形成了具有独特成分梯度和结构梯度的异质多梯度结构。这种结构在变形过程中产生了梯度应变效应,有效增加了加工硬化,抑制了裂纹的产生与扩展,从而实现了强度与延展性的同步提升。这项创新的结构设计策略为制造兼具高强度与优良延展性的钛合金提供了有前景的解决方案,也为解决其他合金系统中的强度-延展性平衡难题带来了新思路。相关研究成果以“Exceptional strength and ductility in heterogeneous multi-gradient TiAl alloys through additive manufacturing” 发表在Acta Materialia上。

论文链接:

https://www.sciencedirect.com/science/article/pii/S1359645424007456

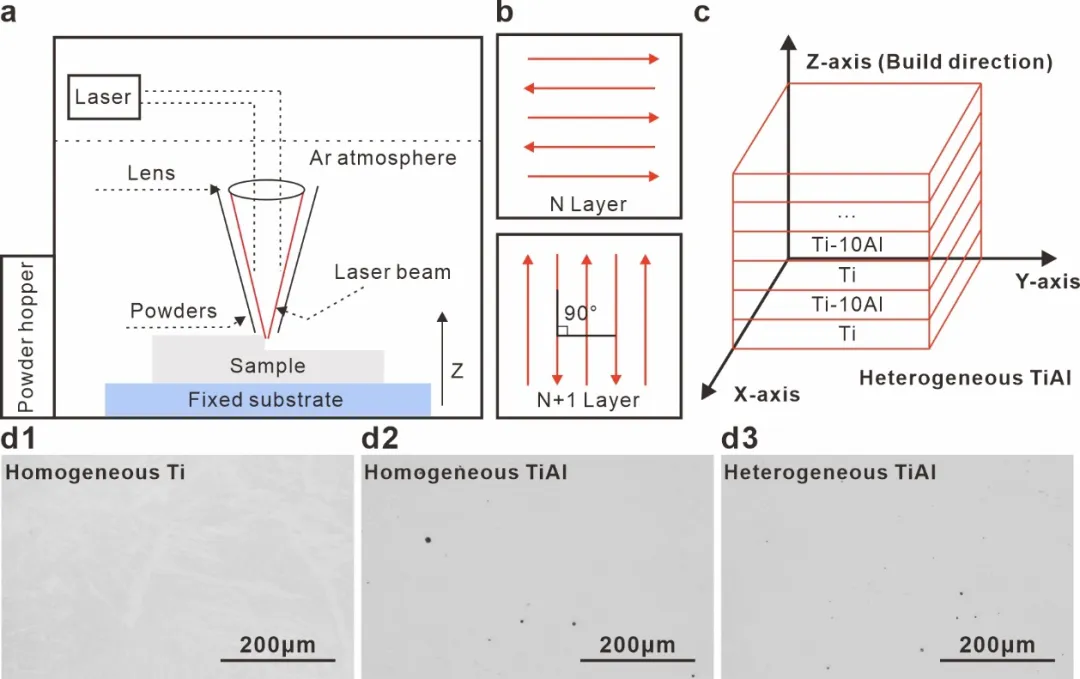

图1所示。LENSTM工艺制备均质Ti、均质TiAl和异质TiAl样品的示意图。(a)LENSTM打印工艺流程图。(b)均质合金的连续层打印策略。(c)异质TiAl合金的打印策略。(d1-d3)均质Ti、均质TiAl和异质TiAl样品的截面光学显微图(OM图),显示样品内部几乎没有孔隙。

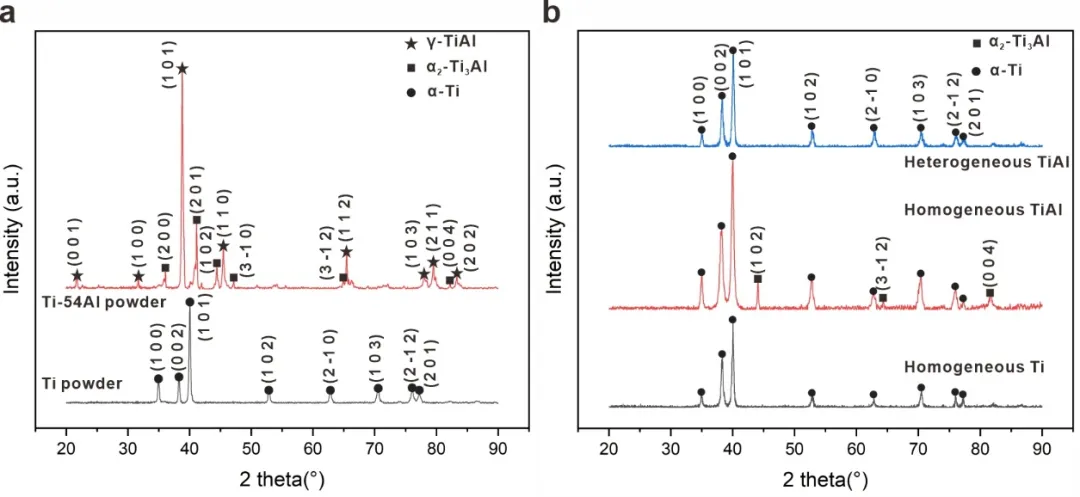

图2所示。粉末及打印样品的物相组成。(a)CP-Ti粉末和预合金化Ti-54Al粉末的XRD图谱。(b)平行打印方向横截面上均质Ti、均质TiAl及异质TiAl样品的XRD图谱。

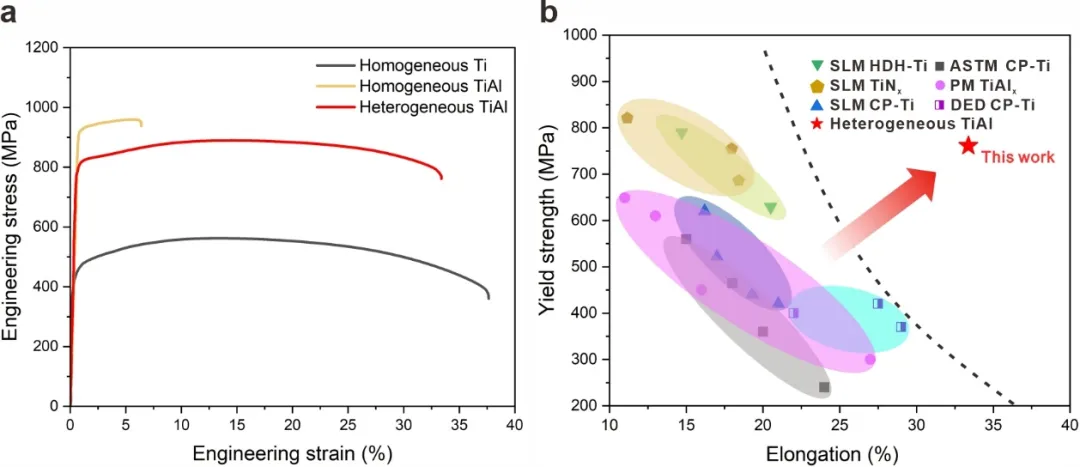

图3所示。均质Ti、均质TiAl及异质TiAl样品在室温下的机械性能对比。(a) 工程应力-应变曲线。(b) 本研究制备样品的屈服强度与总伸长率与其他已报道的高强度α-Ti合金对比,包括SLM CP-Ti、SLM HDH-Ti、SLM TiNX、DED CP-Ti和PM TiAlx。

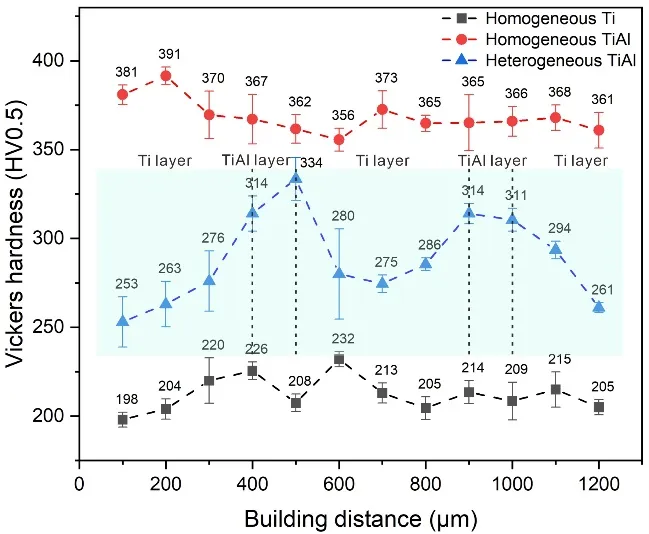

图4所示。沿打印方向的显微硬度分布。

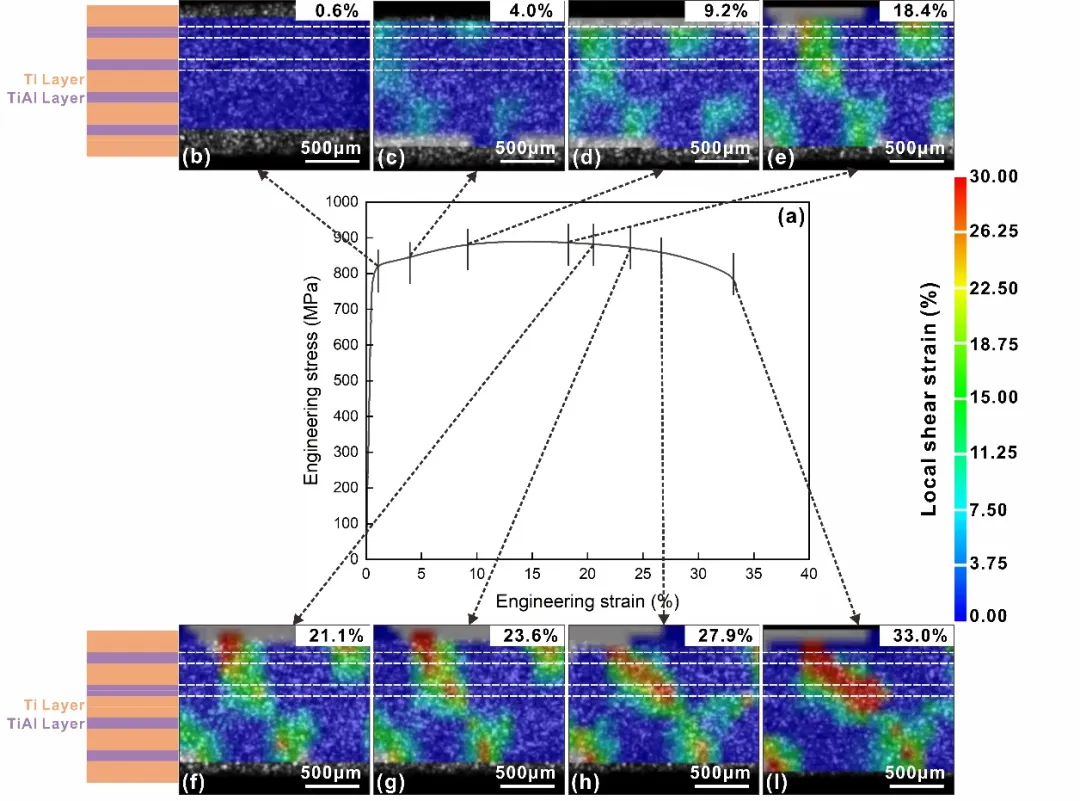

图5所示。原位DIC可视化展示不同宏观应变阶段下沿加载方向的应变分布。(a) 异质TiAl合金的应力-应变曲线。(b, c) 初始阶段(阶段I),应变局域化迹象较少。(d, e) 中间阶段(阶段II),应变局域化分布开始显现。(f) 随后发展阶段(阶段III),应变局域化进一步增强。(g, h) 进阶阶段(阶段IV),广泛的应变局域化从TiAl层过渡到相邻Ti区域。(i) 末期阶段(阶段V),捕捉到全面扩展的应变局域化,最终导致样品断裂。

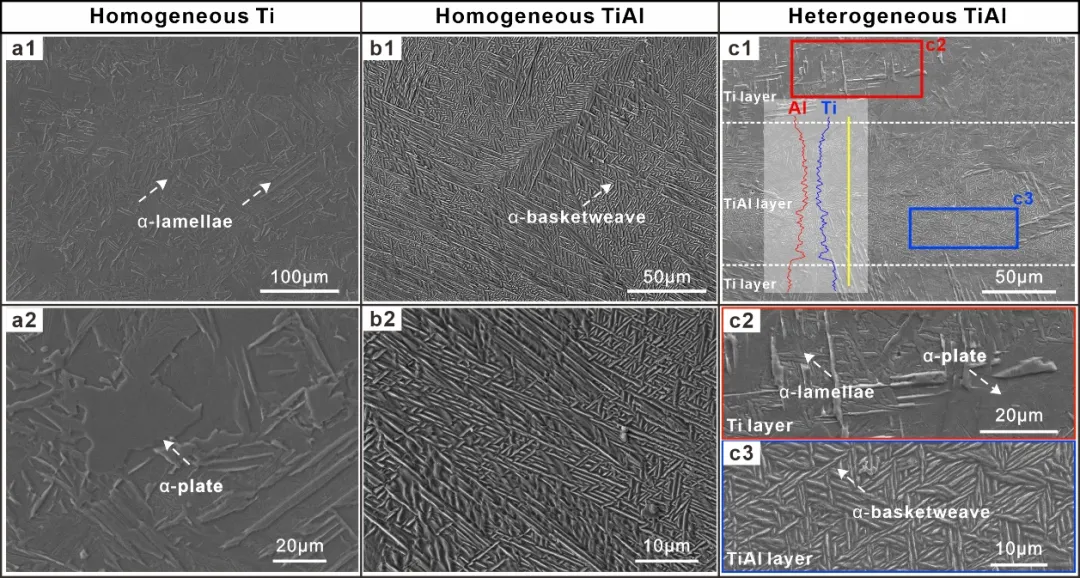

图6所示。SEM显微结构分析,均质Ti、均质TiAl及异质TiAl样品的微观结构观察。(a1, a2) 均质Ti的微观结构。(b1, b2) 均质TiAl在低倍和高倍下的详细微观结构。(c1) 异质TiAl样品的整体微观结构和元素分布,附带的EDS线扫描图显示了从TiAl层到相邻Ti区域的Al和Ti浓度渐变。(c2) Ti层的放大图像,显示主要为板条状和片状晶粒结构。(c3) TiAl层在高倍放大下的微观结构,以网篮状晶粒形态为主。

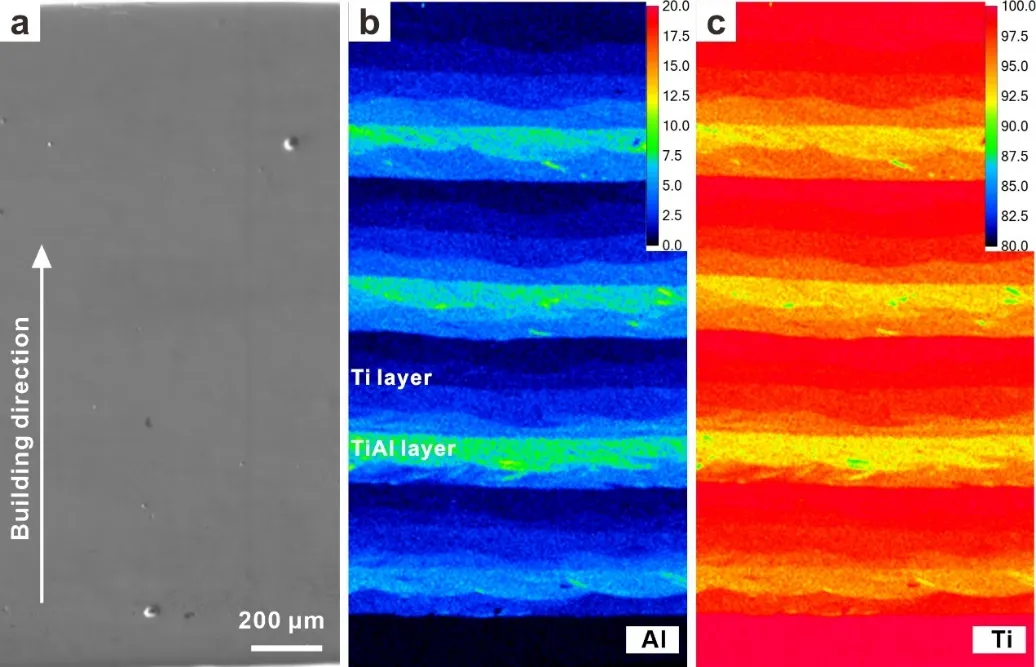

图7所示。EPMA可视化异质TiAl样品沿打印方向横截面的元素分布。(a) 二次电子成像。(b, c) 相同区域的元素分布图,分别展示了Al和Ti的空间分布和含量。

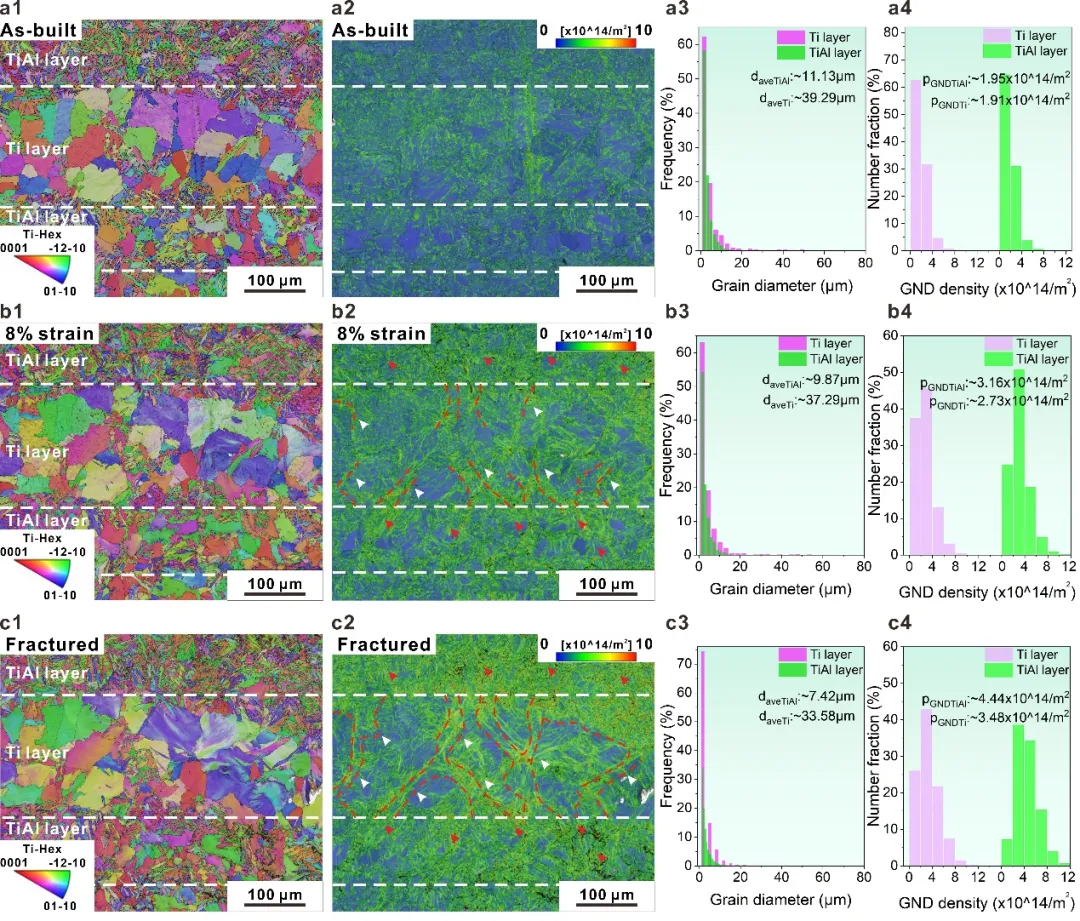

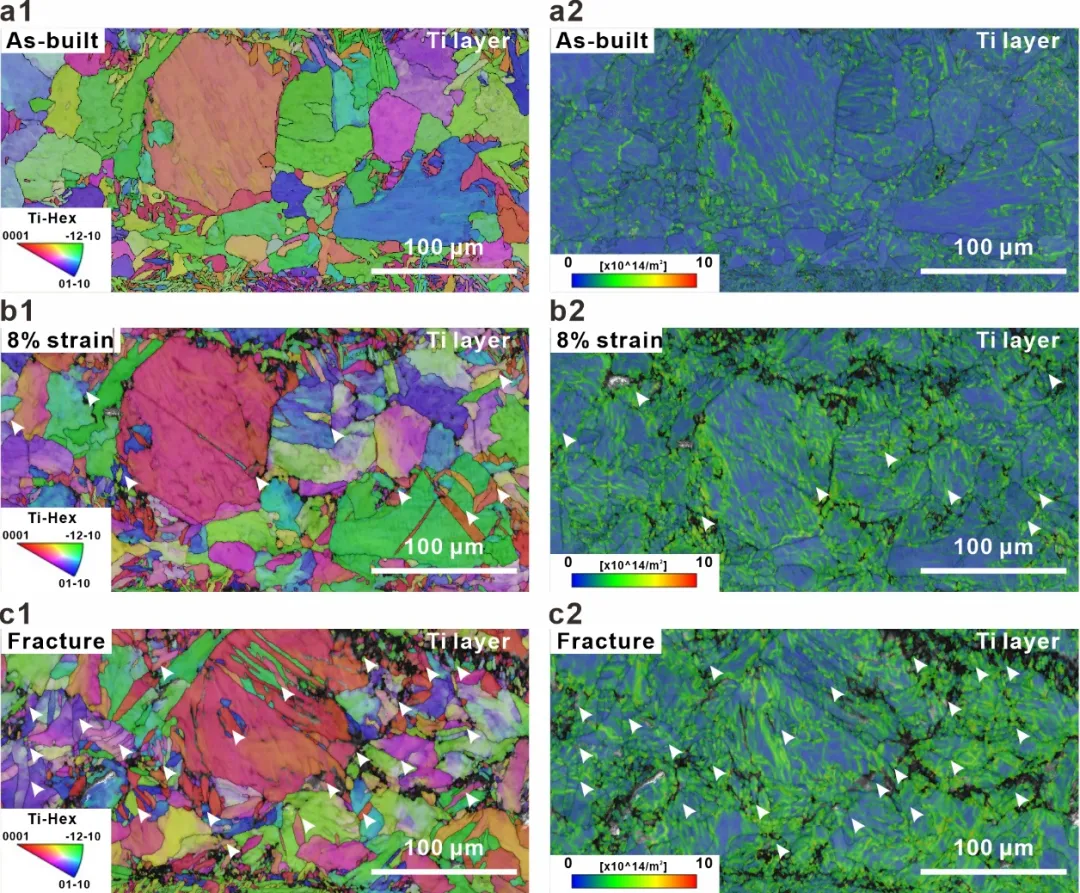

图8所示。LENSTM制造的异质TiAl样品的原位EBSD分析结果。(a1) 与打印方向平行的横截面概览,展示Ti和TiAl层的整体结构布局。(a2) GND图,显示Ti和TiAl层间的位错密度分布。(a3) Ti和TiAl层内晶粒尺寸分布的统计分析。(a4) GND密度在Ti层和TiAl层的分布直方图。(b1, c1) 晶体结构分析,分别展示8%应变和断裂时的微观结构演变。(b2, c2) 对应的GND图,追踪不同应变阶段(8%应变和断裂时)GND密度的变化,红色虚线标示出高密度GND的区域。(b3, c3) 8%应变和断裂时的晶粒尺寸分布统计分析。(b4, c4) 8%应变和断裂时的GND密度分布直方图。

图9所示。异质TiAl样品中Ti层的原位EBSD分析结果。(a1-a3) 晶体结构分析显示Ti层在不同应变水平下的微观结构演变,随应变增加可见明显的晶粒细化:初始状态 (a1)、8%应变 (a2) 以及断裂状态 (a3)。(b1-b3) 各应变状态下的GND图,显示位错密度的逐渐增加及其在细化晶粒中的传播情况:初始状态 (b1)、8%应变 (b2) 以及断裂状态 (b3)。

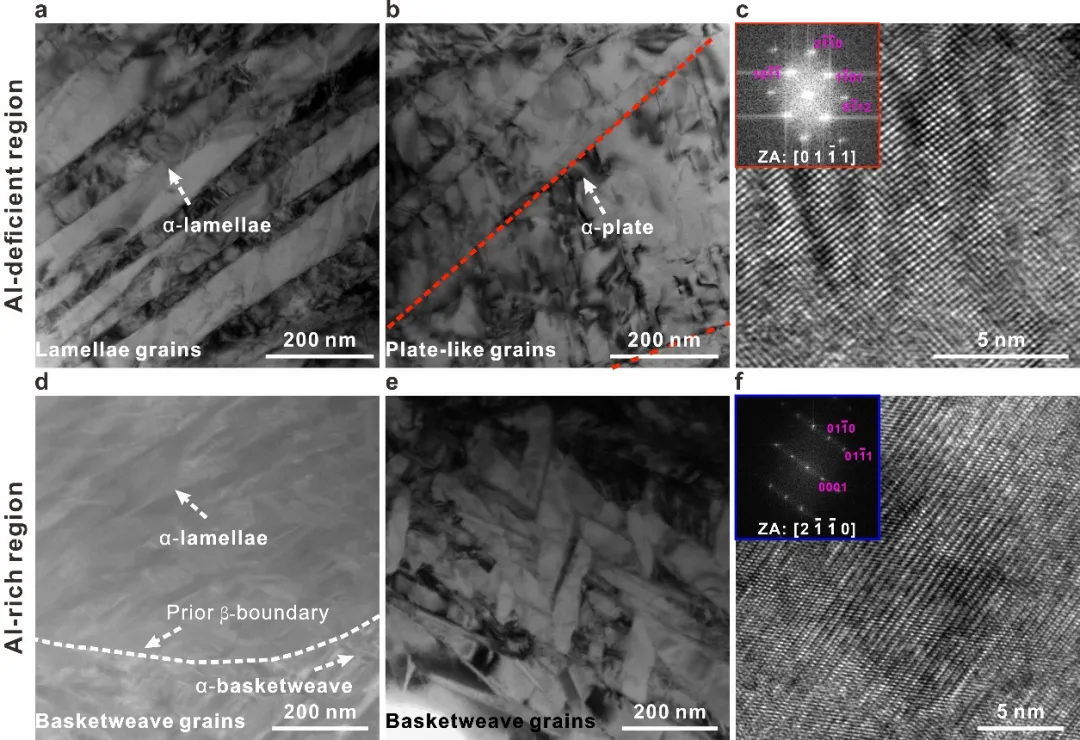

图10所示。LENSTM制造的异质TiAl合金中缺铝区和富铝区的TEM特征。(a, b) TEM图像展示缺铝区域的薄片状和板条状晶粒结构,红色虚线标示板条晶粒的晶界。(c) 缺铝区域的HRTEM图像及其快速傅里叶变换(FFT)图。(d) 典型的STEM图像,显示富铝区与缺铝区之间的界面,白色虚线区分了层状与篮织晶粒结构。(e) TEM图像显示富铝区主要的网篮状晶粒特征。(f) 富铝区的HRTEM图像及其FFT插图。

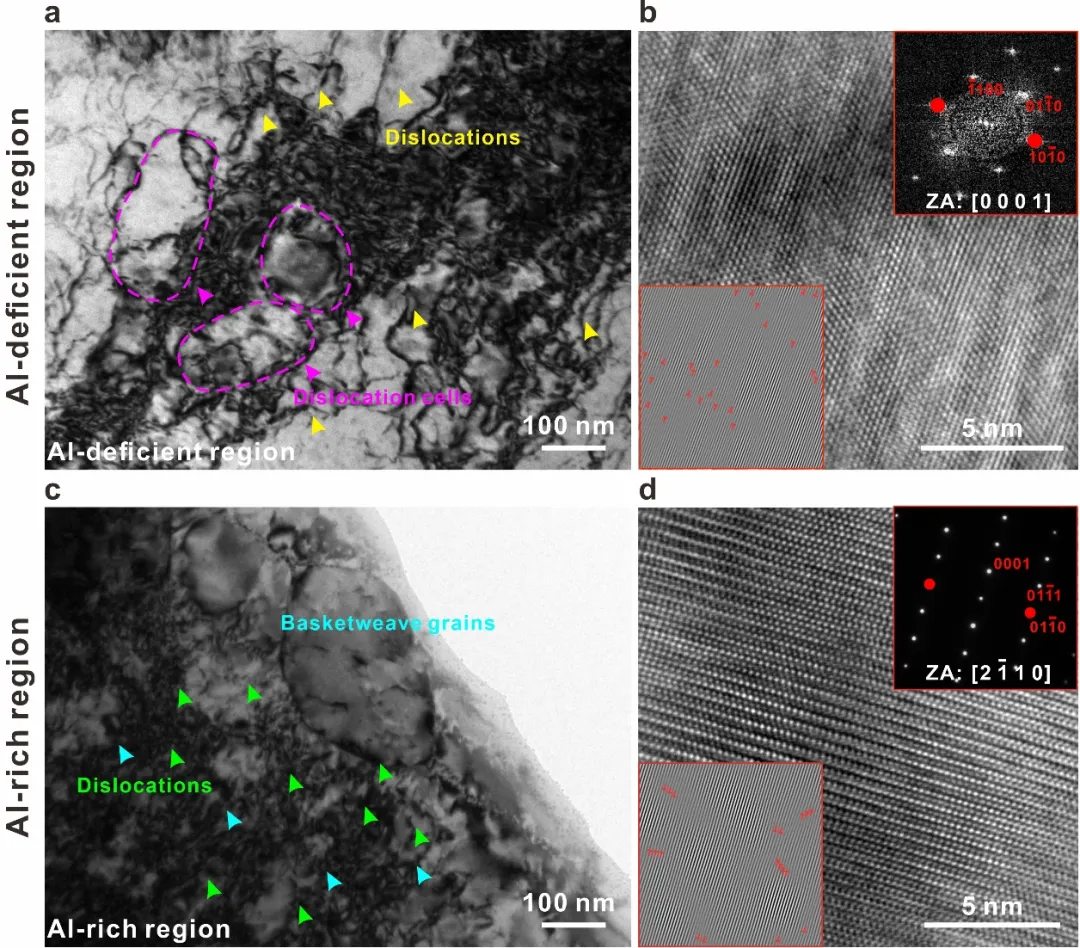

图11所示。断裂后异质TiAl样品中缺铝区和富铝区的TEM特征。(a) 明场TEM(BF-TEM)图像展示了断裂后缺铝区板条晶粒内部的微观结构演变。黄色箭头标示高位错密度特征,紫色虚线圈出位错单元。(b) 断裂后缺铝区的HRTEM图像。插图为经过 与反射遮蔽处理的IFFT图像,显示位错存在。(c) 明场TEM图像展示断裂后富铝区的微观结构。蓝色箭头指示细小的网篮状晶粒,绿色箭头指示位错密度高的区域。(d) 富铝区断裂部位的HRTEM图像。插图为经过与

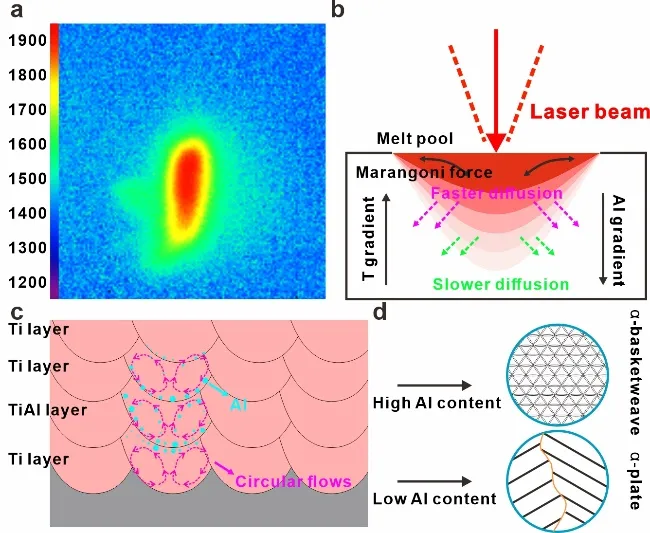

图12所示。异质多梯度结构演变的示意图。(a) LENSTM软件获得的增材制造(AM)过程中熔池温度剖面图。(b) AM过程中熔池内温度差引起的铝元素梯度和马朗哥尼力效应。(c) 整个AM过程中的铝元素从TiAl层向邻近Ti层扩散的详细示意图。(d) 不同铝浓度对应的微观结构转变。

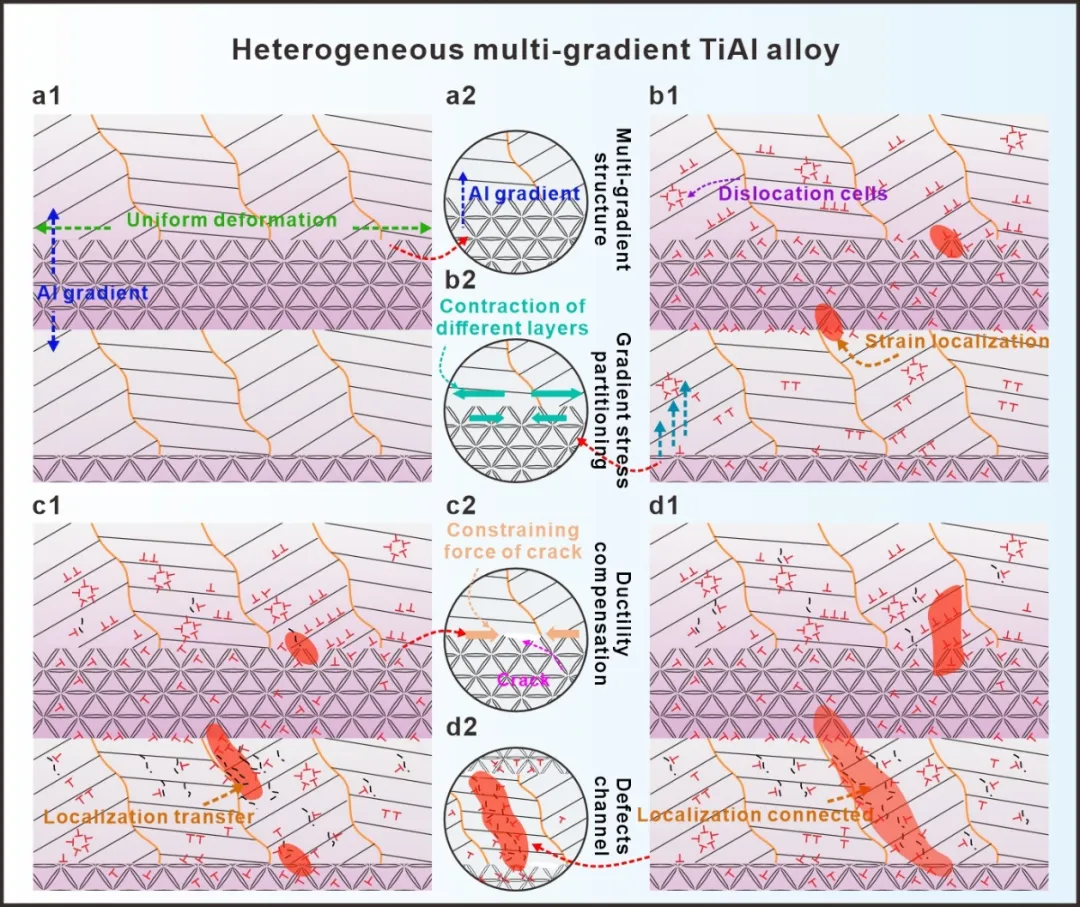

图13所示。异质多梯度TiAl合金逐步变形阶段的示意图。(a1) 初始变形阶段,展示合金在最早期应变时的形态。绿色箭头表示变形方向,垂直的蓝色箭头表示铝梯度。(a2) 多梯度结构的示意图,突显铝浓度渐变引起的微观结构转变:从细小的网篮状晶粒逐渐演变为较粗的板条晶粒,铝浓度随之降低。(b1) 第二阶段应变增加时的描述,红色“T”符号表示位错与位错单元。蓝色箭头表示梯度应力分布方向的变化。(b2) 梯度应力分布示意图,展示拉伸应力与缺铝区的压缩应力之间的相互作用。(c1) 第三和第四阶段的微观结构示意图,缺铝区在高应变下出现位错包,并逐渐演变为高角度/低角度晶界(以虚线表示),并伴随显著的晶粒细化和高GND密度。(c2) 延展性补偿机制示意图,白色标示的裂纹受到邻近层的限制。(d1) 断裂前阶段,展示合金即将断裂的状态。Ti-Al层之间的应力集中区相互连接。红色区域表示缺铝区的应变局域化带贯穿整个区域。(d2) 后期形成的缺陷通道示意图,展示断裂前通过晶粒细化和GND聚集形成的路径和结构。

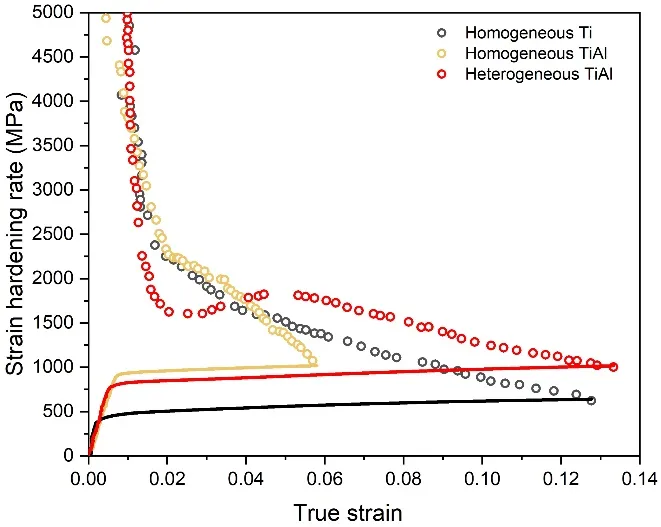

图14所示。均质Ti、均质TiAl及异质TiAl合金的真应力-应变曲线及对应的应变硬化率曲线。

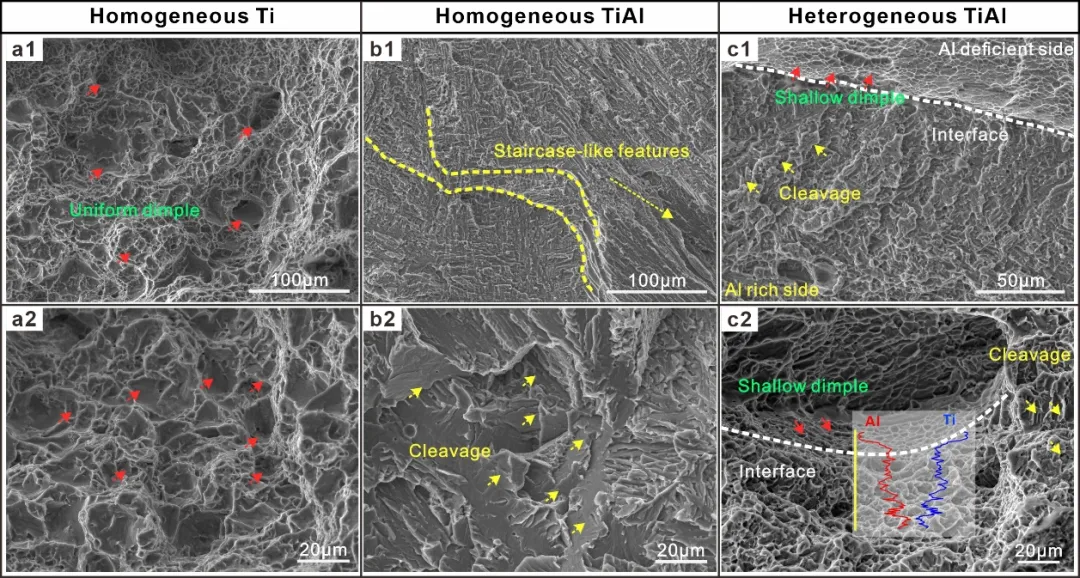

图15所示。均质Ti、均质TiAl及异质TiAl样品的断裂表面观察。(a1, a2) 均质Ti的断裂表面,红色箭头突出显示均匀的凹坑特征。(b1, b2) 均质TiAl的断裂形貌,黄色虚线表示特有的阶梯状特征,黄色箭头指示显著的劈裂面。(c1, c2) 异质TiAl样品的断裂形貌,红色箭头指示缺铝区域的浅凹坑,黄色箭头突出富铝区域的劈裂面。EDS线扫描展示了从浅凹坑区域到裂纹主导区域的铝浓度梯度。

本研究的主要结论如下:

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414