导读:增材制造的高强钛合金由于时效处理形成的组织不同,通常具有与变形合金相同的强度和较低的塑性。为了研究这些组织的形成机理,北京航空航天大学汤海波研究团队分别采用激光直接能量沉积(LDED)和锻造法制备了超高强度钛合金TB18(Ti-4.2Al-5V-5Cr-5Mo-1Nb),并对其时效行为和组织进行了深入的表征和比较。结果表明,时效过程中,LDEDed合金的析出时间比变形合金早1 ~ 2 h,析出物主要在网状亚晶界处形成。由于网状结构的抑制作用,在亚晶粒内部形成了细小的短杆α条。LDEDed合金的亚晶界是由于富含Cr和O原子的枝晶间区局部变形和恢复而产生的,在固溶处理中表现出与变形合金不同的高热稳定性。这些晶界的位错密度比晶内区的位错密度高几倍,在时效早期促进了2型取向α板条的优先析出。在时效合金的拉伸试验中,LDEDed合金的位错在α/β界面处堆积,引起应力集中,破坏了合金的塑性。

高强度钛合金以其超高的比强度和良好的耐腐蚀性,广泛应用于航空航天、船舶、体育、医疗等领域。高疲劳性能和宽使用温度范围也使其在某些领域成为高强钢的替代品之一。先进工业对设备的轻量化、整体性不断提出要求。传统的材料制备方法,如铸造或锻造,面临着成本增加和生产周期长的困难。相比之下,增材制造采用逐层叠加的方法,将材料制备与成形相结合,成为制造高效率、柔性部件的主要方法之一。因此,在过去的几十年里,增材制造钛合金受到了越来越多的关注。增材制造在形成广泛使用的α+β双相钛合金(如Ti-6Al-4V, Ti-6.5Al-3.5Mo-1.5Zr-0.3Si等)方面取得了与传统变形合金相当或部分超过的优异性能。然而,对于一般为重合金化近β钛合金的高强度钛合金,增材制造的零件仍然面临着的强度塑性匹配问题。

增材制造钛合金通常表现出比变形合金更高的强度和略低的塑性,这使得高强度钛合金中强度塑性权衡的矛盾更加突出。这主要是由于两种方法制备的合金的显微组织不同。变形合金在再结晶后往往具有细小的等轴晶粒,具有双峰或篮织组织。增材制造的高强钛合金通常含有大量等轴晶粒和细小的柱状晶粒,具有篮织组织。为了解决这一问题,一些学者开发了具有相变诱发塑性TWIP/TRIP和多尺度纳米孪晶等新型强化机制的合金,为高强度钛合金的设计开辟了新的途径。TWIP/TRIP机制最初是由F. Sun等人于2010年在Ti- 12mo合金中发现的,后来被扩展到更广泛的合金中,特别是在Ti和Zr体系中。该合金在拉伸试验中表现出优异的强度和塑性,主要是由于{3 3 2} <113> 和 {1 1 2}<111>机械孪晶的形成和新相(ω和马氏体α”)的形成,有效地克服了常规合金的强度-应力权衡问题。近年来,在压缩试验中,初级马氏体的连续分层孪晶和微观和纳米尺度上的分层非均质组织特征有助于将高强度、大延展性和增强的应变硬化能力很好地结合在一起。在直接能量沉积(DED)过程中,析出的细小α相(β-C、Ti5553)强化的传统高强钛合金,由于析出的β稳定元素(Cr、Mo、Fe)浓度高,偏析能力大,扩散系数低,即使在超快速凝固过程中也会形成枝晶偏析,对合金的组织有一定影响。在时效过程中,合金的晶粒形态和微观偏析都会影响α板条的形成。α板条的尺寸和形貌被认为是影响高强钛合金强度塑性匹配的重要因素,研究人员对α板条的尺寸和形貌进行了研究。高强钛合金中的α相主要在时效处理过程中形成,通过调整时效处理的温度、时间和步骤可以获得不同形貌和尺寸的α相。因此,研究增材制造高强钛合金中α相的时效动力学行为,对于深入认识和解决其强度塑性匹配问题具有重要意义。

目前调节钛合金α相形貌和尺寸的方法有热处理、微合金化和外场辅助。其中,热处理是研究最广泛的。一般认为,具有连续光滑形貌的晶界α相(α gb)破坏了合金的塑性。Liu等通过炉内冷却热处理获得羽状晶界魏氏组织(αWGB),显著提高了激光增材制造Ti-55511合金的伸长率。在裁剪晶间αI和αGB方面,Deng等对选择性激光熔化制备的Ti55531合金进行了三种不同的热处理工艺,发现双相区退火+时效可以得到棒状的初级αp和细小的次级αS,达到良好的强塑性匹配。对于激光直接能量沉积(LDED)制备的合金,Ding等研究了四种不同热处理工艺下的显微组织和室温拉伸性能,发现亚临界β退火+时效处理(SBA-A)获得了由αWGB包围的片状αp和细小αs,表现出优于双相区退火+时效和反复亚临界β加热和冷却[7]处理的合金的性能。Bermingham等人通过在两种温度下连续时效,在钢丝和电弧添加剂制造的(WAAMed) β - c合金中获得了细小而致密的α析出物,抗压强度达到1600 MPa以上,塑性良好。在成分设计和改进方面,Cao等人在冷加工β - c合金中加入微量碳,形成带有αI的间歇性αGB和细小β晶粒,与无碳合金[8]相比,增强了合金的强度,但没有塑性损失。Zhang等人设计了一种高O、N元素含量的锻造高强钛合金,通过热处理得到αGB薄膜、网状αWGB和细小αI薄片,实现了极高强度和优异塑性的匹配。Li等人对Ti-4.5Al-6.5Mo-2Cr-2.6Nb-2Zr-2Sn-1V合金进行固溶时效处理,得到了强度塑性匹配良好的多尺度网状篮织组织。学者们通过多种手段获得了高强钛合金的各种显微组织,以实现良好的强塑性匹配,但对α析出行为的深入表征和相关机制的揭示尚不为所知,增材制造合金与锻造合金的时效析出差异尚不清楚。这对于深入认识高强钛合金微观组织形成机理,有效调控微观组织,开发新型显微组织具有重要意义。

一方面,目前对增材钛合金中α形成机理的研究主要集中在Ti-6Al-4V等α+β合金上。对变异选择的分析为深入了解这一机制提供了有效途径。总的来说,在单个β晶粒中形成的12种α变异体具有一定的晶体取向,考虑到它们之间的空间关系,它们的边界可分为5种类型。理论上认为各变异的概率相等,将某一特定变异或变异边界的分数与理论值的偏差定义为变异选择。Haghdadi等人报道了五种类型的边界在不同微观结构中与理论值的比例。Lu等人发现,4型和2型边界分别倾向于在柱状和等轴晶中形成。DeMott等人分析了α板条的分支和碰撞,阐明了篮织结构、针状结构和层状结构的变异选择行为。另一方面,对高强度钛合金α变异体的研究主要集中在的铸造和锻造制备的合金上。研究结果为填补增材制造高强钛合金老化性能的空白提供了参考和指导。

对于形变高强度钛合金的时效组织,除了经典的双峰组织外,还报道了综合力学性能优异的篮状组织,这有利于分析合金在两种不同制备方法下的时效析出行为。TB18 (Ti-4.2Al-5V-5Cr-5Mo-1Nb)是近年来开发的超高强度钛合金,极限强度可达1350 MPa。由于超高强度,该合金的强度-塑性权衡更为突出。与Ti-5553和Ti-17等典型高强度钛合金相比,Al含量较低,重β稳定元素含量较高,时效速度较慢,有利于观察时效行为。在先前的研究中发现,经过相同热处理后,LDEDed TB18合金的强度与变形合金相同,但塑性却远低于变形合金,这可能与α条的尺寸和形貌有关。两种合金的时效动力学行为也存在差异。这是一个有趣的现象,对于深入了解和有效控制增材制造高强度钛合金的显微组织以获得目标性能至关重要。

本文旨在揭示LDEDed TB18合金微观组织的形成机理。同时对变形TB18合金进行了对比研究。仔细研究了两种合金在时效过程中的析出行为。为了揭示不同组织的形成机理,对固溶处理合金进行了深入表征和分析。研究结果可为增材制造超高强度钛合金的组织调控和性能提高提供指导。

相关研究成果以“Abnormal aging behaviors induced by high-density dislocations for an ultra-high-strength titanium alloy prepared by laser-directed energy deposition”发表在Additive Manufacturing上。

链接:https://www.sciencedirect.com/science/article/abs/pii/S2214860424006055

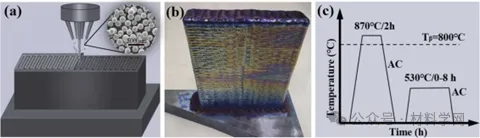

图1所示。(a) led工艺示意图;(b)堆积的大块;(c)不同时效时间的热处理制度示意图。

表1。TB18粉末、LDEDed和锻件的化学成分。

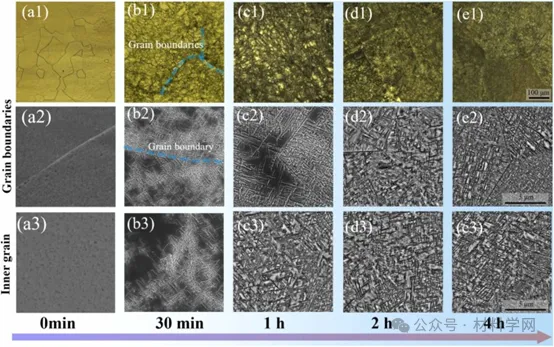

图2所示。分别(a) ~ (f) 0 min、30 min、1 h、2 h和4 h时效后,LDEDed TB18合金的OM和SEM图像显示了其显微组织。

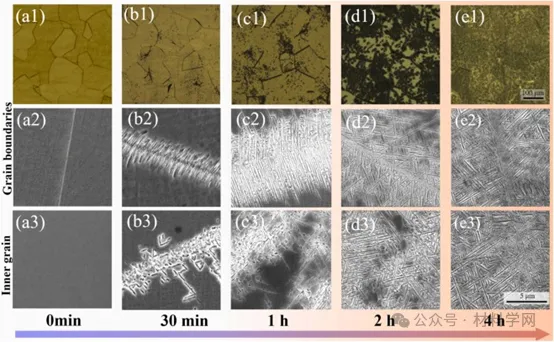

图3所示。(a) ~ (f)分别时效0 min、30 min、1 h、2 h和4 h后的变形TB18合金的OM和SEM图像。

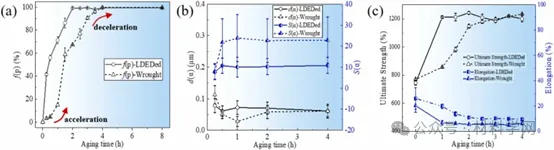

图4所示。LDEDed和变形TB18合金的显微组织特征和力学性能统计结果:(a) OM图像中析出区体积分数;(b) α条宽度d(α)和纵横比S(α);(c)室温拉伸试验的机械性能。

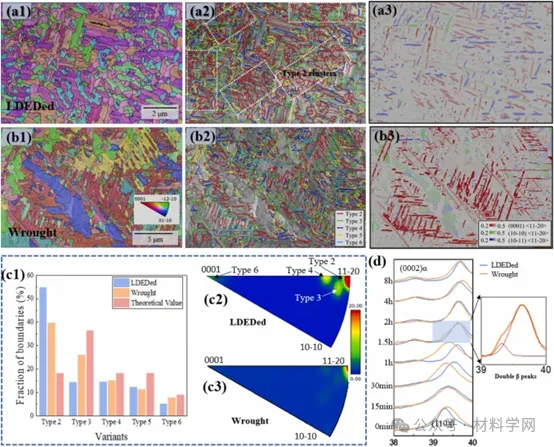

图5所示。时效合金的变异选择:用错误取向边界叠加的波段对比图显示了LDEDed((a1)和(a2))和锻造((b1)和(b2))合金的变异选择和相应的IPF图;(a3) - (c3)两种合金拉伸方向垂直于筛网的施密德系数;(c1)两种合金五种不同边界长度百分比的统计;(c2)-(c3) (c1)中α变异体在5-68°处的错取向轴;(d) LDEDed和变形合金不同时效时间的XRD谱图,放大窗口显示变形合金时效1.5 h的双峰拟合。

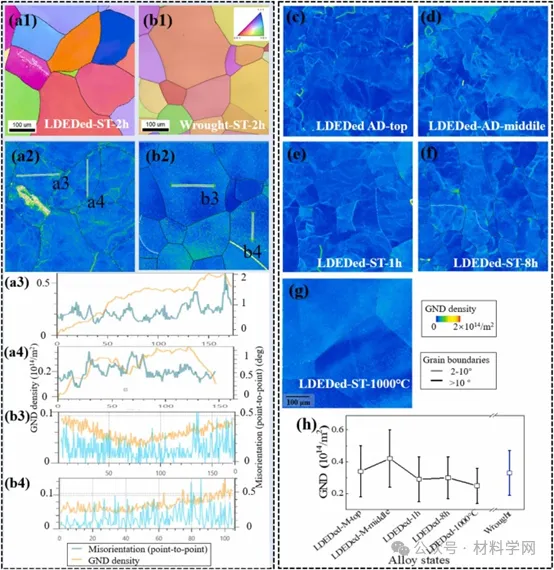

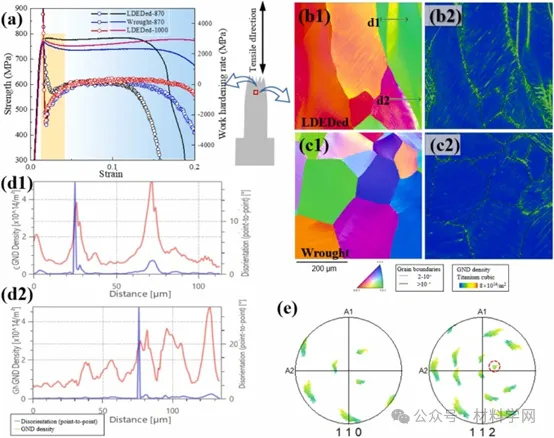

图6所示。LDEDed(a1-a2)和变形(b1-b2)合金的逆极图和几何必要位错(GND)图(a3)-(b4)沿a3、a4、b3、b4线的GND值和点对点失向角;沉积体顶部(c)和中部(d)合金的GND图,在870℃固溶处理1小时(e), 8小时(f)和1000℃固溶处理2小时(g);(h)不同合金状态下gds的平均值。

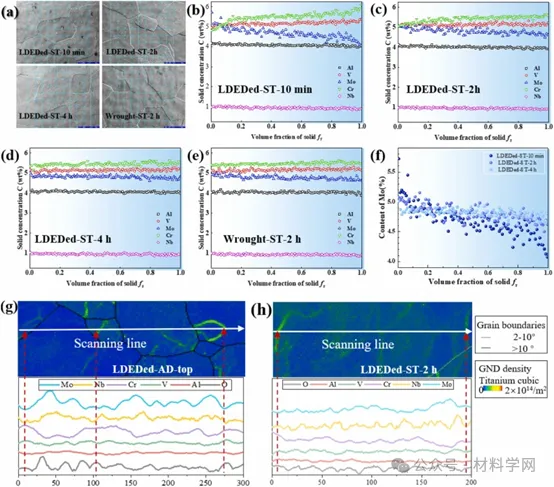

图7所示。显示EPMA点位置的SEM图(a);通过WIRS方法处理的EPMA数据显示了合金的微观偏析:LDEDed合金分别固溶处理10 min (b)、2 h (c)和4 h (e),锻造合金固溶处理2 h (e);LDEDed样品中Mo元素数据(f);EPMA的线扫描结果显示了LDEDed合金在沉积(g)和固溶处理2h (h)时的元素分布。

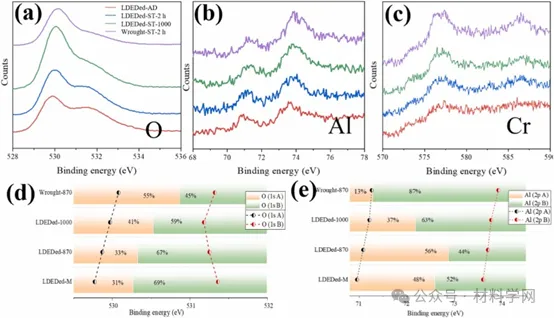

图8所示。不同状态下ldeded合金沉积态(lded - ad)、870℃固溶2 h (lded - st -870)和1000℃固溶2 h (lded - st -1000)和变形态(wroughd - st -870)的XPS结果分别为:(a)-(c) O、Al和Cr;(d)通过峰分化得到O元素的百分比和峰位置;(e)峰微分法得到Al元素的百分比和峰位置。

图9所示。固溶处理LDEDed和变形合金的室温拉伸性能和显微组织:(a)真应力应变曲线和加工硬化曲线;(b)-(c) LDEDEd (b1和b2)和变形(c1和c2)合金拉伸断口的IPF图和GND图;(d1)和(d2)沿(b1)箭头方向的定向角和GNDs;(e)(b1)中d1线交叉的颗粒点极图。

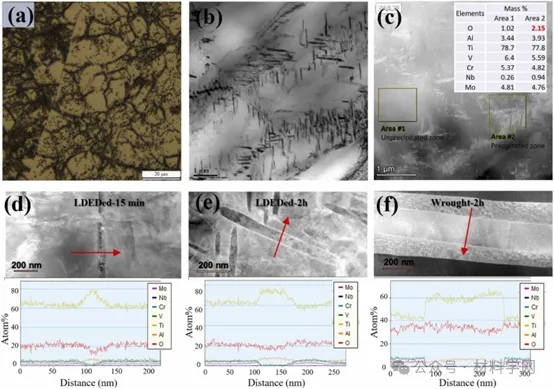

图10所示。不同时效时间LDEDed合金和变形合金的显微组织:时效15 min LDEDed合金的OM图像(a)、亮场TEM图像(b)和HAADF图像(c)的EDS结果;LDEDed合金时效15 min (d)、2 h (e)、变形合金时效2 h (f)的EDS线扫描。

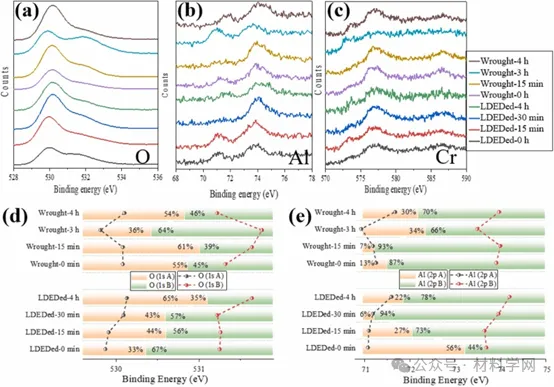

图11所示。LDEDed和变形合金不同时效时间的XPS结果分别标记为(a)-(c) O、Al和Cr;(d)通过峰分化得到O元素的百分比和峰位置;(e)峰微分法得到Al元素的百分比和峰位置。

图12所示。LDEDed(a1-a4)和变形(b1-b4)合金从制备到固溶和时效状态的组织演变示意图;(c)新成核α在现存α板条上的取向关系和位置;(d)-(e) LDEDed和变形合金中不同α形态的形成示意图。

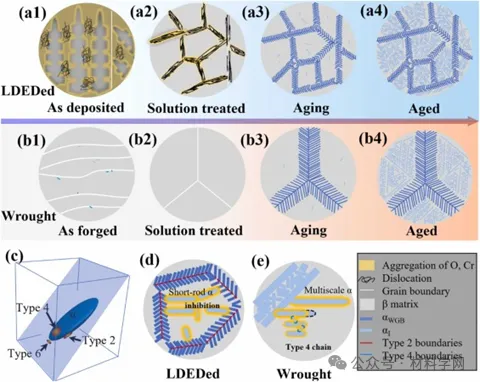

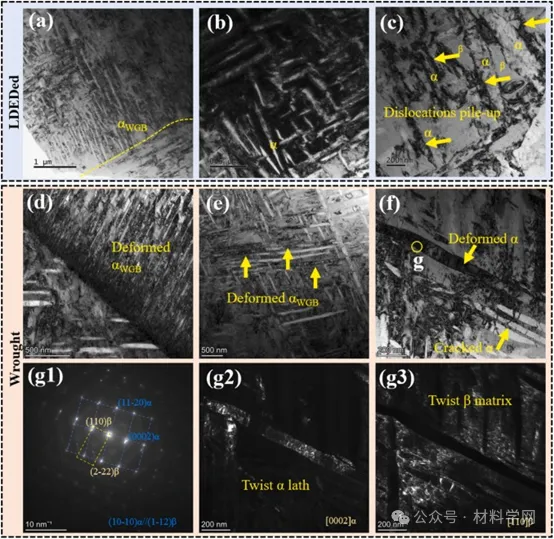

图13所示。拉伸试样的TEM图像:(a) ~ (c) LDEDed合金的αWGB (a)和αI(b,c)位错;(d)-(f)变形合金αWGB (d)和αI(e,f)位错的亮场图像;(g1)f中标记为g的圆的SEAD模式;(g2) - (g3)分别来自[0002)]α和[110]β在g1中的暗场图像。

本文详细研究了LDEDed和变形TB18合金的显微组织、力学性能和时效行为的差异,并通过固溶处理和时效合金的表征揭示了其机理。主要结论是:

(1)LDEDed TB18合金时效过程中α的析出动力学比变形合金快1 ~ 2 h。在析出过程中,LDEDed合金中主要形成尺寸为10 ~ 20 μm的网状结构,随着析出的深入,孔隙内的区域逐渐致密化。在变形合金中,首先在晶界处析出,随后形成长αWGB。链式反应最终生成多尺度α条,并逐渐填满未沉淀区。

(2)两种合金的α条平均宽度相等,而变形合金的α条具有多尺度和更高的长径比。LDEDed合金时效1 h后强度达到较高,力学性能变化不大。而变形合金的力学性能随时效过程逐渐变化。

(3)LDEDed合金含有2型变晶界,与主要析出的细α网状相对应。变形合金的2型边界较少,3型和6型边界较多。变形合金中具有相似施密德因子的α条是孤立的,而变形合金中具有相似施密德因子的α条是片层状的。

(4)在固溶处理的LDEDed合金中,高密度位错以亚晶界的形式存在。这些边界富含Cr和O, Mo含量较低。在沉积早期,由于快速循环加热和冷却的剧烈变形和恢复,它们形成于枝晶间区。这种特性在溶液处理中保持,直到在1000℃下加热2小时。

(5)在LDEDed合金中,α条首先在亚晶界析出,这些α和2型取向的网状结构共同阻碍了新形成的α条的延伸。随着时效过程,β基体的组成和晶格畸变逐渐发生变化。在变形合金中,由于有较大的未析出区,初级α条充分生长,细α条填充了大α条之间的空隙。析出区和未析出区β相的晶格分别等于最终态和原始态。

(6)在时效合金的拉伸试验中,LDEDed合金的位错在α/β界面处堆积。变形后的合金中,α相和β相均出现位错,表明两相的配位变形使合金达到了良好的强度塑性匹配。

综上所述,两种合金的不同时效行为主要是由于固溶处理的LDEDed合金的网状亚晶界。通过优化工艺参数,进一步细化枝晶,减弱热冲击,并采用适当的热处理工艺,可以使LDEDEd高强度钛合金的显微组织更有针对性,从而提高其性能。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414