导读:追求高强度和高韧性的银基合金是一个长期存在的挑战。在本研究中,我们研究了AgMgNi合金的团簇强化和晶粒细化增韧机制,该合金在800°C氧气气氛下进行8 h内氧化。我们发现Mg-O团簇通过固溶体强化效应对AgMg合金的硬化(138 HV)和强化(376.9 MPa)做出了贡献,但牺牲了延展性。为了解决这一限制,我们在AgMg合金中引入了Ni纳米颗粒,从而在其微观结构中产生了显着的晶粒细化。其中,氧化AgMg合金的晶粒尺寸从67.2 μm减小到含0.3 wt% Ni的AgMgNi合金的6.0 μm以下。氧化AgMg合金的韧性值为2177.9 MJ m -³,氧化AgMgNi合金的韧性值为6186.1 MJ m -³,提高了2.8倍。内部氧化AgMgNi合金的强度达到387.6 MPa,与内部氧化AgMg合金相当,成功实现了同时强化和增韧。这些结果共同为通过团簇强化和晶粒细化增韧的协同结合来设计高性能合金提供了一种新的方法。

开发具有强度、韧性和延展性协同组合的高性能金属合金仍然是各个工程领域的关键目标。内氧化AgMg基合金最近在这方面引起了极大的关注。内部氧化过程有利于形成明显的微观组织特征,从而获得优异的力学性能。这些特性使它们在航空航天继电器、电源开关和电子元件中的应用具有很高的吸引力。然而,全面了解内部氧化AgMg基合金的微观结构与力学行为之间复杂的相互作用仍然是一个持续的挑战。AgMg基合金内部氧化过程中的晶粒粗化被认为是影响材料力学性能的关键因素。先前的研究已经建立了微观结构演变与机械性能退化之间的相关性。这些研究强调了晶粒细化策略的必要性,以优化内氧化AgMg基合金的力学性能。

AgMg基合金的内部氧化经常导致形成独特的微观结构特征,称为内部氧化带,这是导致这些材料明显脆化的主要原因。值得注意的是,在Mg浓度超过2%时,持续观察到内部氧化带形成的开始。Mg在高温下的加速扩散促进了溶质的聚集,导致氧化前沿氧化带的析出。这些条带的存在起到了重要的屏障作用,阻碍了氧气的进一步进入,从而阻碍了合金的完全氧化。通过降低Mg含量来抑制内部氧化带的形成,可以促进内部氧化AgMg基合金的充分氧化,提高内部氧化AgMg基合金的整体力学性能。

在本研究中,东北大学刘绍宏团队设计了含有0.24 wt% Mg的AgMgNi合金,以防止内部氧化带的形成。此外引入了不同的Ni含量(范围从0.15 wt%到2 wt%)来微调晶粒尺寸。为了使合金完全氧化,将其暴露在800°C的氧气中8小时。通过这些深思熟虑的策略目标是制造出具有优异强度,硬度和韧性的内部氧化AgMgNi合金。值得注意的是这个实验成功地合成了这种合金,并阐明了合金强化、晶粒细化和增韧的潜在机制。本研究不仅为制备高强度、高韧性的AgMgNi合金提供了理论依据,也为提高其他合金体系的力学性能提供了启示。

相关研究成果以“Mechanistic insights into cluster strengthening and grain refinement

toughening in fully oxidized AgMgNi alloys”发表在Journal of Materials Science & Technolog上

链接:https://www.sciencedirect.com/science/article/pii/S1005030224010466

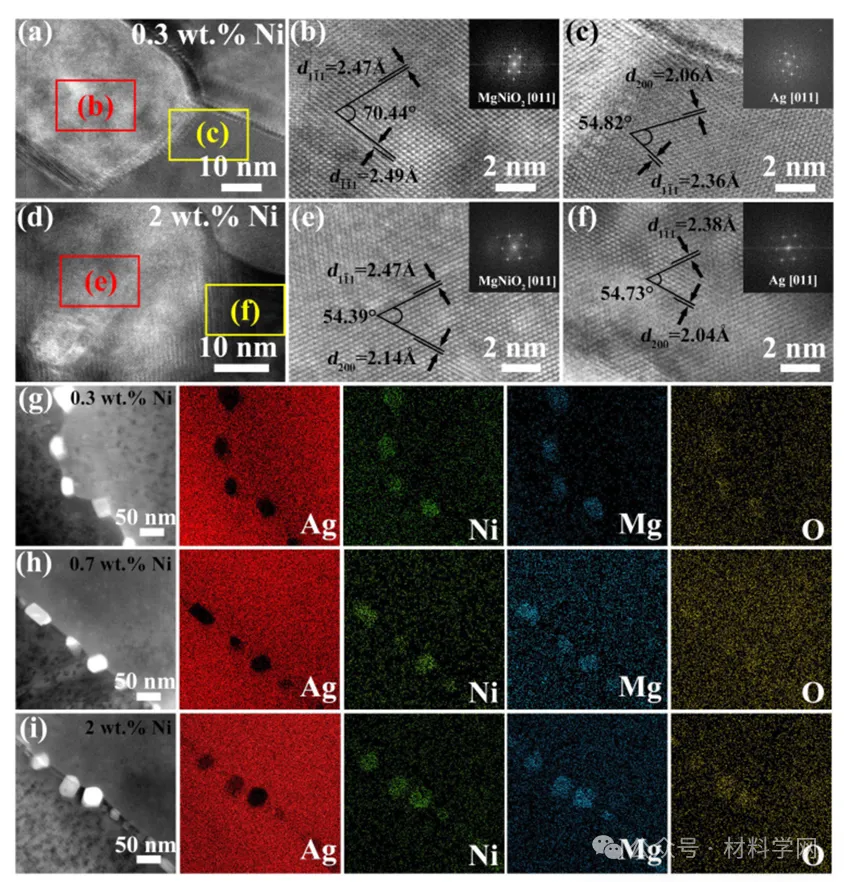

图1冷轧AgMgNi合金的组织与成分分析。

(a-f) SEM背散射电子图像显示具有不同形态和尺寸的二次相。

(g)图1(d)中的元素分布图突出了合金组织中Ag、Ni和Mg的空间分布。RD和ND分别代表滚动方向和法向。

采用SEM背散射电子成像技术研究冷轧合金中二次相的存在、形态和分布(图1(a-f))。值得注意的是,在AgMg合金中未观察到二次相,表明其单相性质。相反,在冷轧AgMgNi合金中,明显的二次相很明显。定量分析表明,在含0.15和0.3 wt% Ni的合金中,球形二次相颗粒的平均直径约为2.0 μm。有趣的是,高Ni含量(0.7-2 wt%)的合金表现出拉长的、条状的二次相。此外,合金的能谱图(图1(g))较高的Ni含量(0.7 wt%)表明,在次级相中Ni明显富集,而Mg仍然主要分布在整个Ag基体中。定量EDS分析证实了这些观察结果(表S1),证实了次级相的组成为纯Ni。观察到的Ni的不混相和Mg与Ag的混相与已建立的Ag - Ni和Ag - Mg二元相图一致。

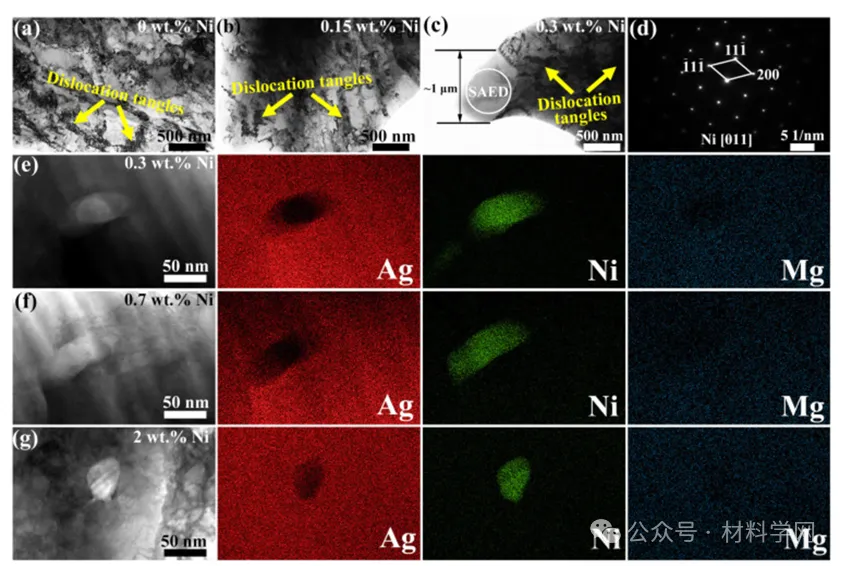

图2TEM图像描绘了冷轧AgMgNi合金在不同Ni含量下的显微组织:

(a) 0 wt%, (b) 0.15 wt%, (c) 0.3 wt%。

(d)选择区域电子衍射(SAED)图,从图中圈出的区域得到。

(c),验证冷轧AgMgNi合金中微米级Ni颗粒的存在。STEM-EDS分析显示,

在镍含量为(e) 0.3 wt%, (f) 0.7 wt%, (g) 2 wt%的冷轧合金中存在纳米级Ni颗粒。

图2给出了含不同Ni含量(0-2 wt%)的冷轧AgMgNi合金显微组织的综合分析。亮场透射电子显微镜(BF-TEM)显微照片(图2(a-c))显示了所有成分中明显的位错密度和缠结,表明冷轧引起的塑性变形。从图2(c)中标记区域获得的选择区域电子衍射图(图2(d))证实了0.3 wt% Ni合金中存在具有面心立方结构的微米级Ni颗粒。值得注意的是,STEM-EDS映射(图2)。(e-g)表明,在含有0.3、0.7和2 wt% Ni的冷轧AgMgNi合金中存在纳米级Ni颗粒(约35 nm)。

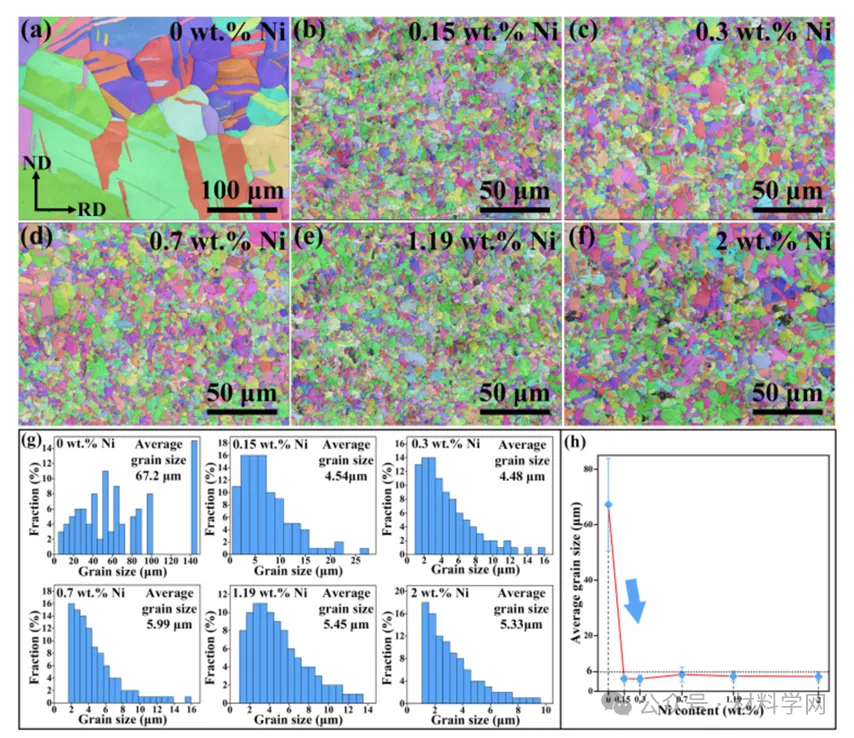

图3(a-f)不同Ni含量AgMgNi合金内部氧化的纵剖面显微组织。通过SEM-EBSD成像揭示了微观结构的变化。

(g)各合金基体晶粒尺寸分布直方图。

(h)平均晶粒尺寸与Ni含量的函数关系,说明了Ni的加入对晶粒的细化作用。

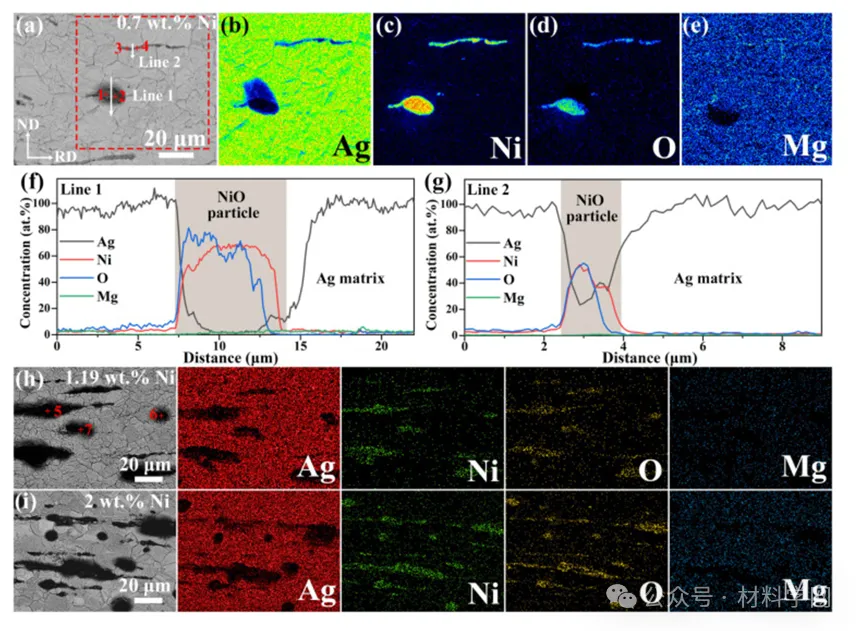

图4内氧化AgMgNi合金的显微组织表征。(a)背散射电子(BSE)显微照片显示了含有0.7wt% Ni的合金中不同的二次相形态。

(b-e)图4(a)所示区域的EPMA-WDS元素分布图,显示了Ag、Ni、O和Mg的空间分布。(f-g) EPMA线扫描图4(a)中标记区域,量化二次相颗粒内的Ni和O浓度分布。

(h, i) BSE图像以及相应的EDS元素图,突出了Ag, Ni, O和Mg在含有1.19 wt% Ni和2 wt% Ni的内部氧化AgMgNi合金中的空间分布。

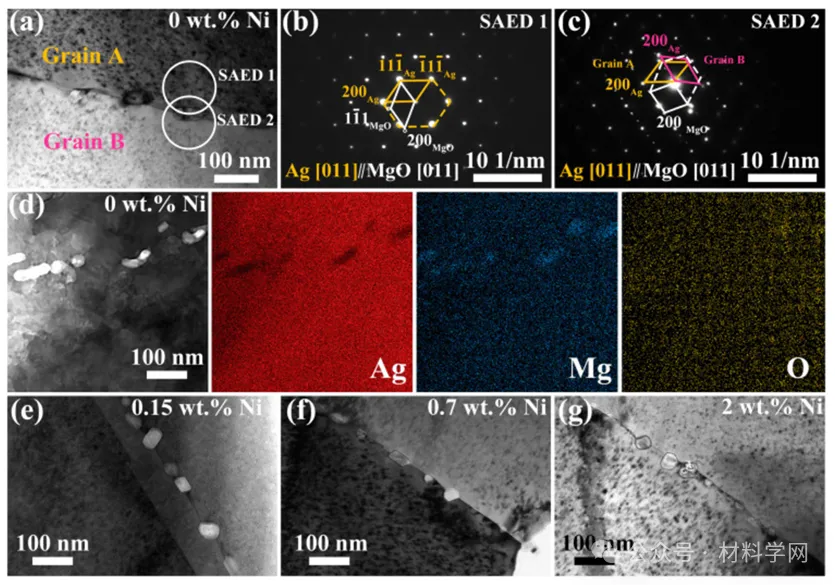

图5(a)内部氧化AgMg合金的BF-TEM图像。

(b, c)与图5(a)所描绘的区域对应的SAED模式。

(d) STEM图像以及相关的EDS映射图像,阐明了内部氧化AgMg合金中的元素分布。

(e-g)内部氧化AgMgNi合金的BF-TEM图像,不同的Ni成分:0.15,0.7和2 wt%。

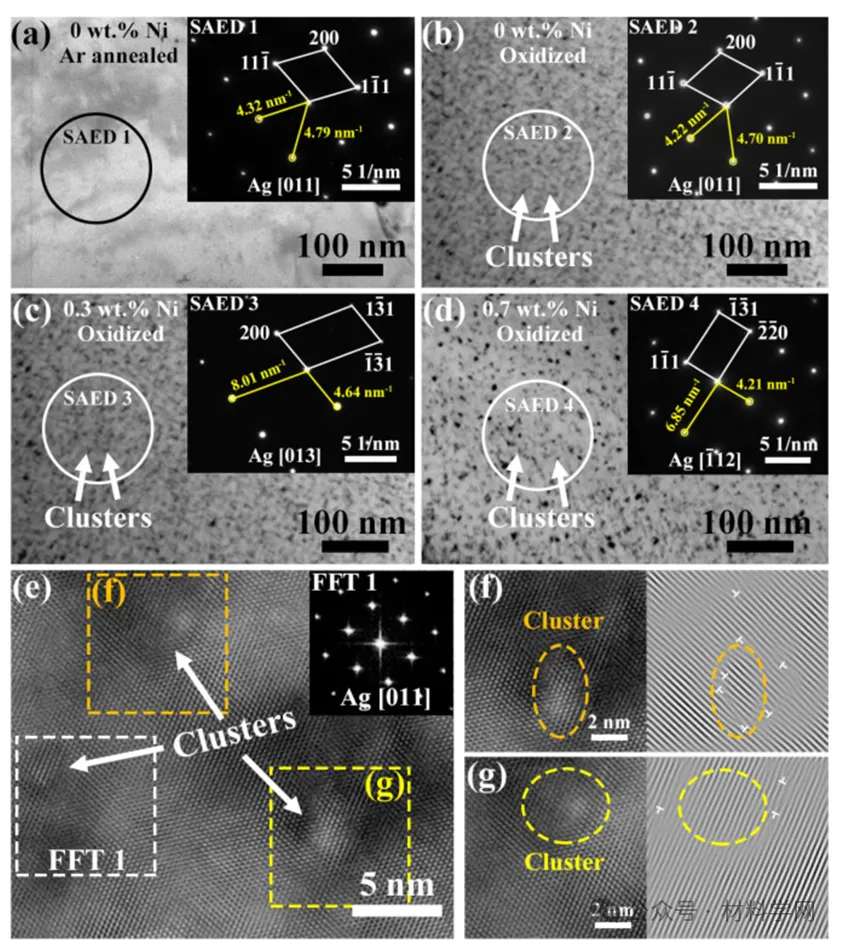

图6(a)位于含有0.3 wt% Ni的内部氧化AgMgNi合金晶界的纳米颗粒的HRTEM图像。

(b, c)图6(a)中矩形表示区域的放大视图,相应的快速傅里叶变换(FFT)模式如插图所示。(d)纳米颗粒在晶界处的HRTEM图像内氧化AgMgNi合金,Ni含量为2wt %。

(e, f)图6(d)中矩形区域相应FFT插入的放大视图。

(g-i)分别含0.3、0.7和2 wt% Ni的内部氧化AgMgNi合金的STEM图像和相应的EDS测绘数据。

图7内氧化AgMgNi合金基体晶粒中Mg-O团簇的固溶体。

(a) AgMg合金在800℃氩气中退火8 h的BF-TEM图像。这张参考图片可与氧化合金作比较。(b-d)不同Ni含量(0,0.3和0.7 wt%)的内部氧化AgMgNi合金的BF-TEM图像。

图7(b-d)中的插页显示了与圈出区域对应的SAED模式。

(e)含0.3 wt% Ni的内部氧化AgMgNi合金的HRTEM图像。图7(e)中的插图显示了相应的快速傅里叶变换(FFT)图像。

(f, g)图7(e)中矩形区域的放大图像,以及它们的快速傅里叶反变换(IFFT)图像。

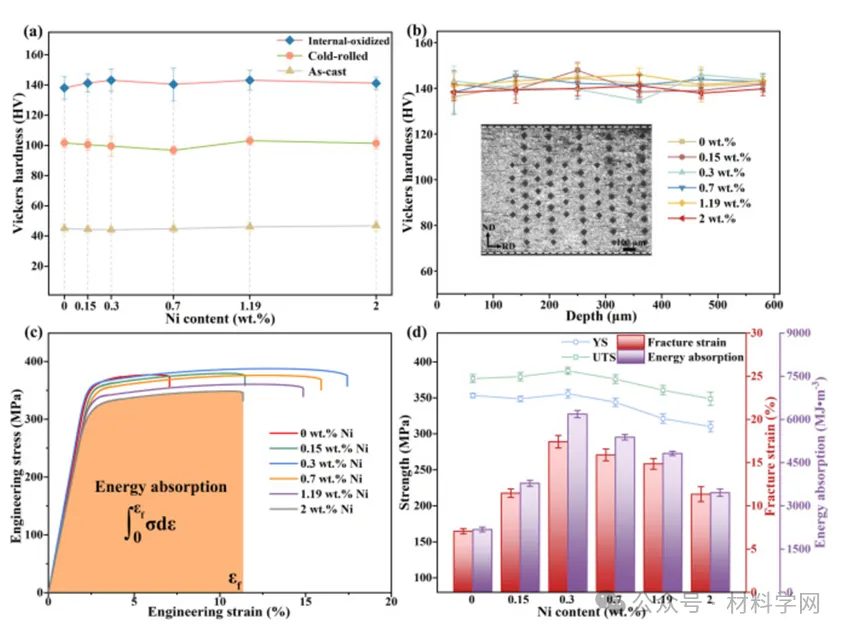

图8变Ni含量合金的力学特性。

(a)铸态、冷轧态和内氧化态合金的表面硬度对比分析。(b)内氧化合金纵断面的硬度分布图。(c)内氧化合金的工程应力-应变曲线。

(d)从应力-应变曲线中提取的关键力学性能,包括屈服强度(YS)、极限抗拉强度(UTS)、断裂应变和能量吸收。

图8(b)中的插图显示了硬度测试后观察到的明显压痕。表明含2wt % Ni的AgMgNi合金完全氧化。

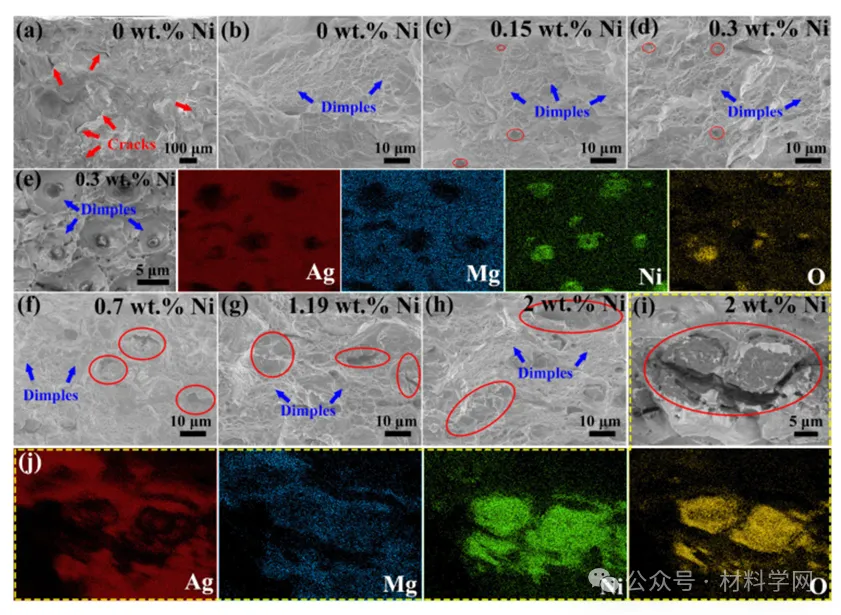

图9(a-d, f-h)不同镍含量内氧化合金断口的SEM显微图。

(e)细小NiO二次相的SEM图像和相应的EDS元素映射,显示了凹窝的形成。

(i, j)较大NiO二次相的SEM图像及相应的EDS元素映射,揭示了大裂纹的形成。在所有合金中观察到的韧窝(蓝色箭头表示)表明主要的韧性断裂模式。

晶间裂纹(用红色箭头表示),特别是在含镍量为0 wt%的合金中,以及由次级相产生的裂纹(用红色圆圈突出显示)表明,断裂行为与含镍量有关。

本研究成功地制造了具有高强度、韧性和硬度的内部氧化AgMgNi合金。阐明了晶粒细化、增韧和强化的机制。主要成果如下:

(1)内部氧化AgMg合金的硬度(138 HV)和极限抗拉强度(376.9 MPa)显著提高,这是由于Mg-O团簇促进了固溶体强化。然而,这种强化机制导致了延展性的降低,断裂应变仅为7.1%。

(2)在冷轧AgMgNi合金组织中引入纳米级Ni颗粒(约35 nm),在随后的内部氧化过程中促进了晶粒的细化。与内部氧化AgMg合金的67.2 μm晶粒相比,内部氧化AgMgNi合金的晶粒尺寸明显减小,小于6 μm。这种实质性的晶粒细化导致断裂应变和韧性的显著增强,而不影响材料的强度。值得注意的是,含有0.3 wt% Ni的组合物表现出优异的力学性能,最大强度为387.6 MPa,断裂应变为17.4%,硬度为143 HV。这些结果共同表明,在AgMgNi合金体系中成功实现了高强度、高韧性和高硬度。

(3)较高的Ni含量(0.7 ~ 2 wt%)有利于合金内部形成较大的NiO二次相(数十微米)。这一发现强调了保持低镍含量的重要性,以尽量减少有害的、大的含镍二次相的形成,并获得最佳的强度和韧性。这些结果为设计具有优异力学性能的先进合金提供了一种新的策略。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414