1研究背景

随着现代工业和航空航天领域对材料性能要求的不断提高,特别是在冲击载荷环境下的应用,对钛合金的动态性能提出了更高的要求。钛合金因其低密度、高比强度和优异的耐腐蚀性而被广泛应用于商业飞机和载人航天飞行中。在冲击载荷下,剧烈的塑性变形会产生热量,导致局部温度升高和应变软化,这与绝热剪切带(ASBs)的形成有关,并可能导致塑性不稳定甚至失效。因此,开发适用于高应变率服务环境的高性能钛合金变得尤为重要。动态机械性能与微观结构、塑性变形载体和热耗散机制密切相关。在这项研究中,研究人员专注于通过微观结构工程和热力学分离-耗散机制的耦合来开发具有优异动态响应的钛合金。

2成果简介

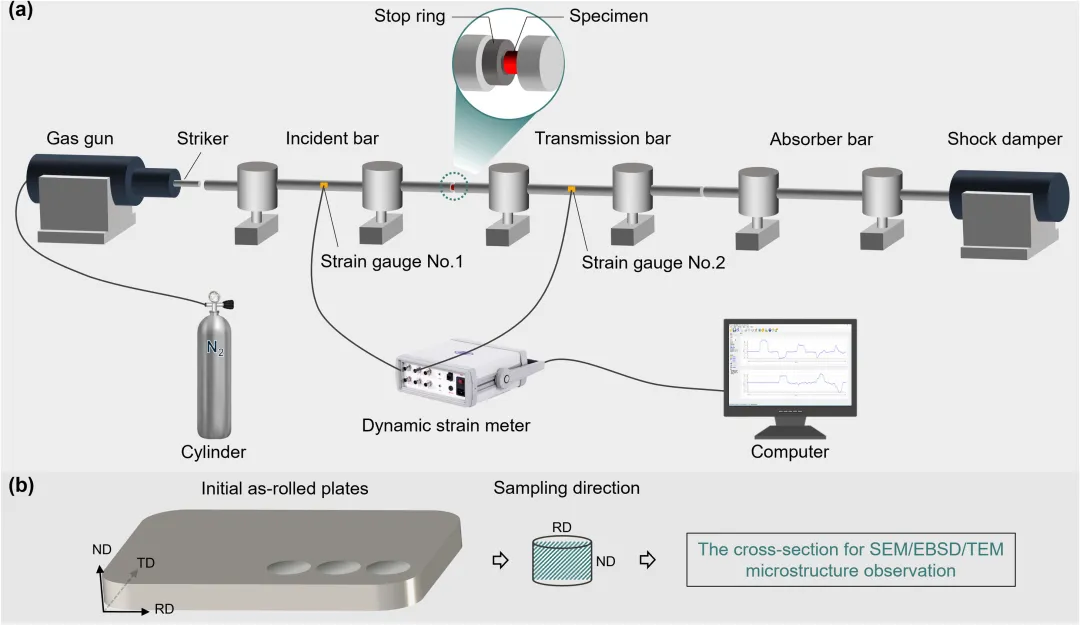

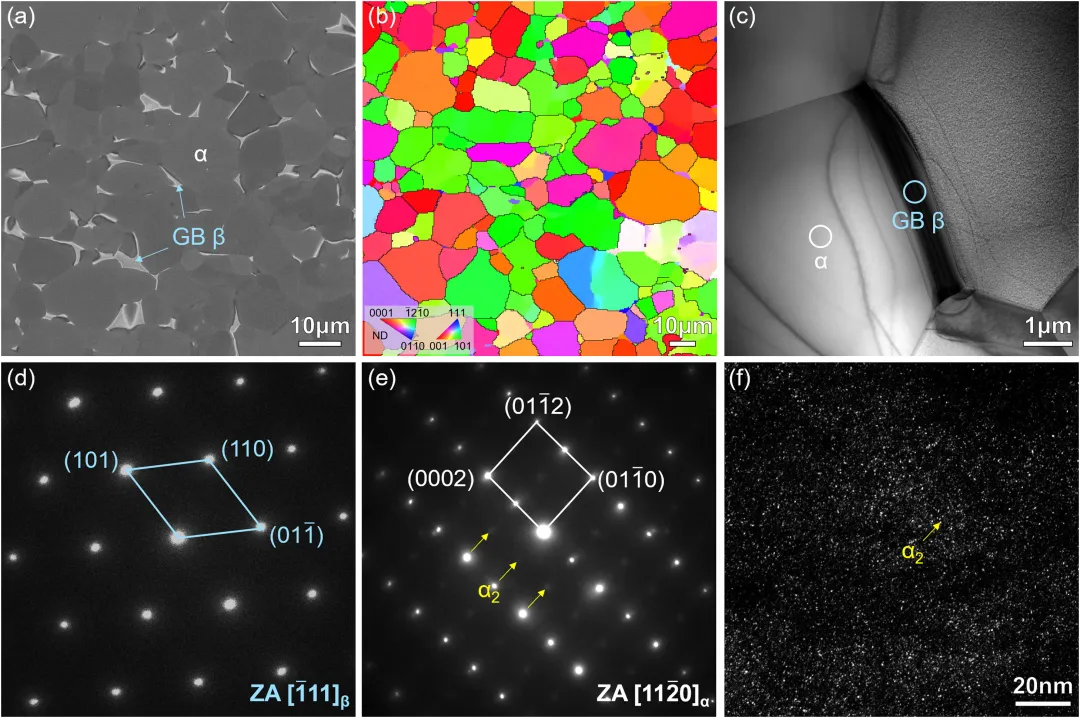

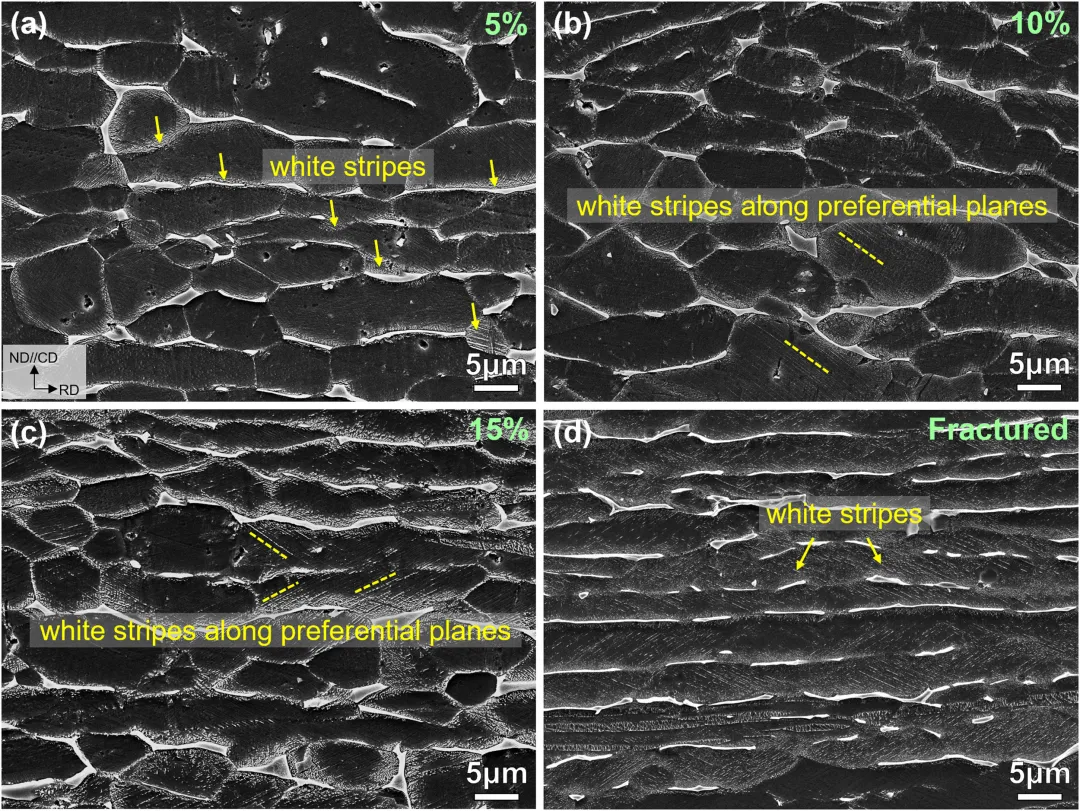

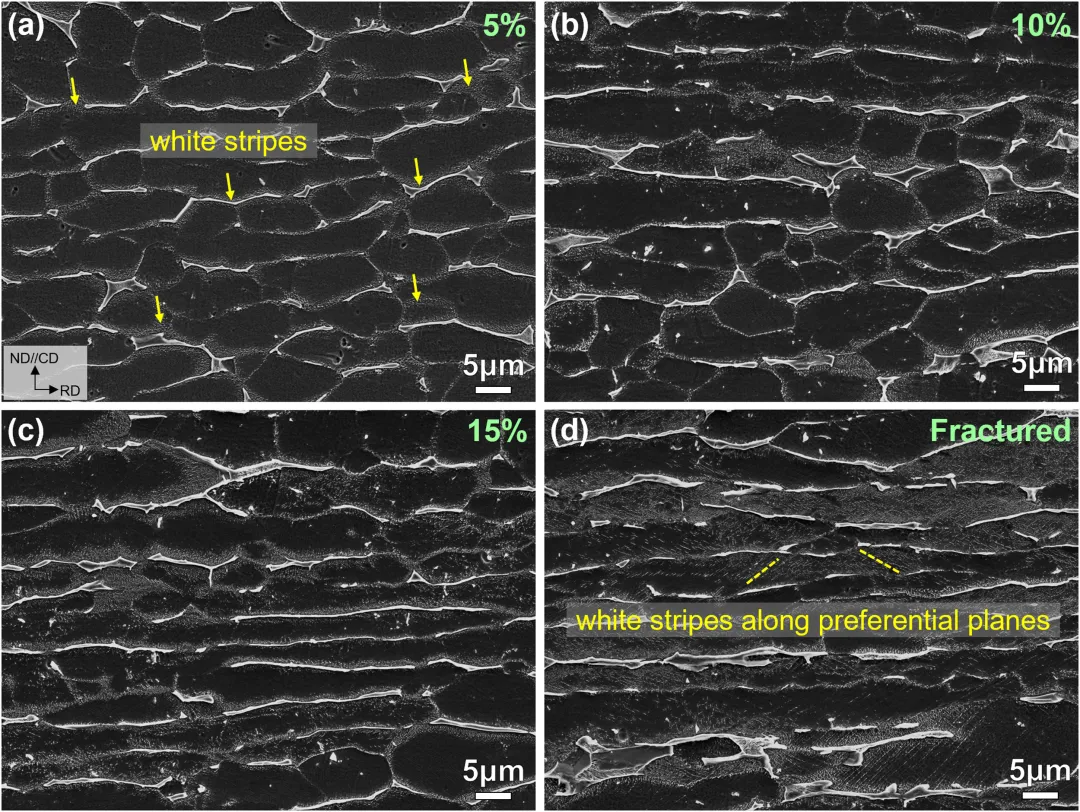

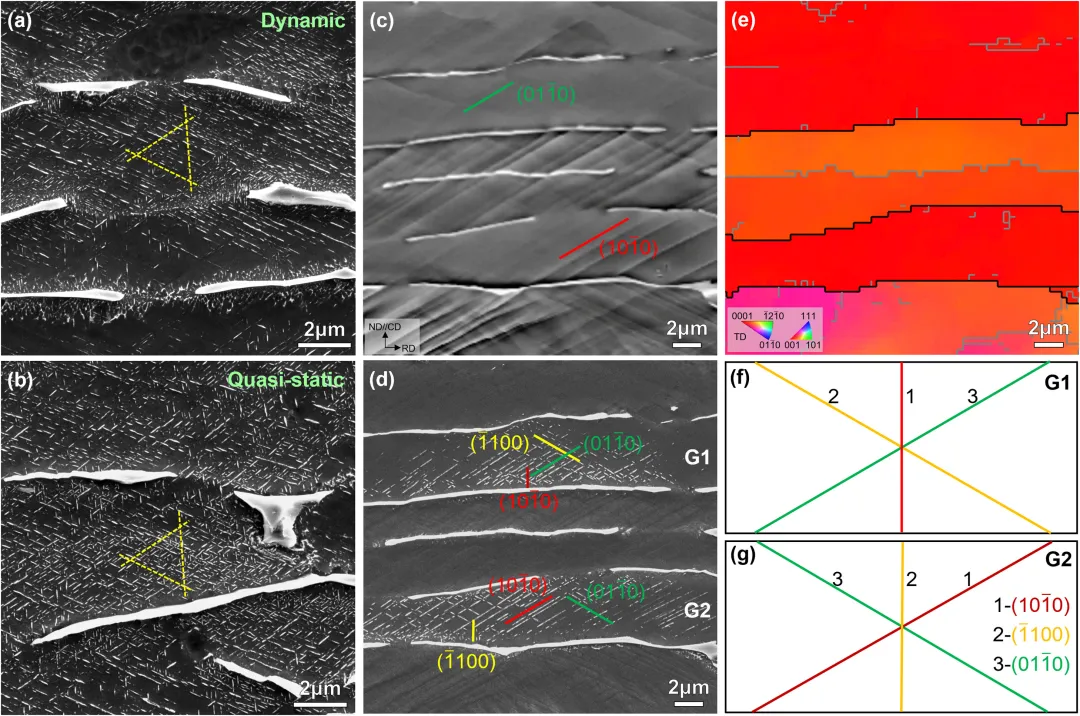

在这项研究中,研究人员报道了一种低密度近α钛合金Ti-8Al-1Mo-1V-0.23C,其密度仅为4.36 g/cm³,展现出卓越的动态压缩性能,包括约1.72 GPa的出色动态强度和约27.2%的动态压缩应变。这些性能的提升归因于变形诱导的层状微观结构和变形促进的碳偏聚的协同效应。该合金由纳米有序Ti3Al (α2)粒子增强的等轴α相晶粒和β相边界粘结而成。在准静态和动态压缩测试中,合金发展出双相层状微观结构,并且塑性变形促进了α相晶粒中碳沿滑移轨迹的动态偏聚。塑性变形在α和β相中主要由位错滑移承担。双相层状微观结构的形成归因于α相晶粒中的塑性流动稳定性与激活的棱柱<a>位错和金字塔<c+a>位错以及相对硬的β相施加的几何约束有关。剧烈塑性变形在α相产生的热量通过促进碳偏聚来耗散,这种基于偏聚的热耗散机制有效地延缓了与动态再结晶相关的应变软化。由于α和β相之间的塑性变形不兼容性,最终触发了剪切不稳定性,导致层状微观结构的局部旋转。在几何剪切带中发生了绝热剪切带(ASBs)。在剪切带中,剧烈变形产生的热量促进了动态再结晶和应变软化。

3图文导读

4小结

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414