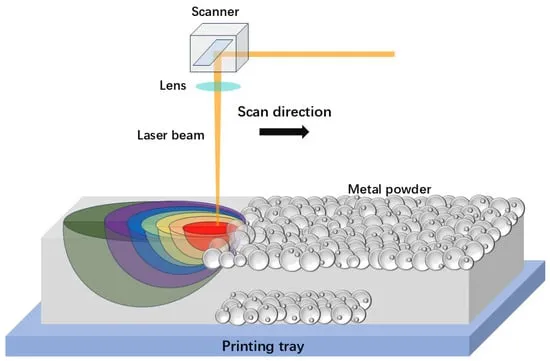

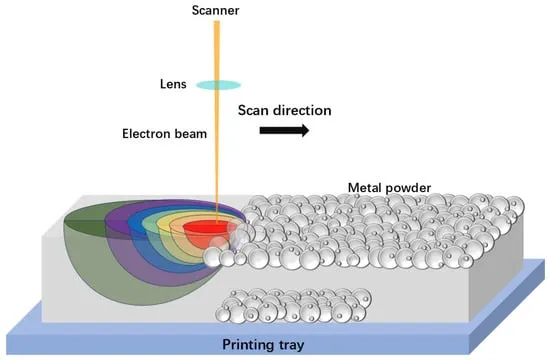

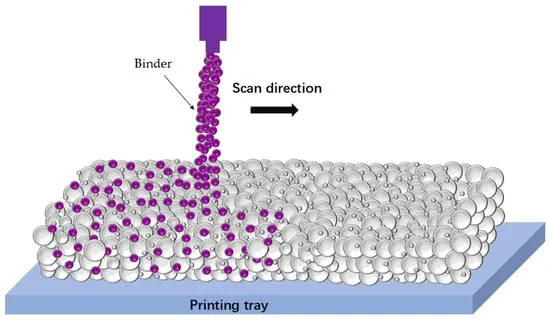

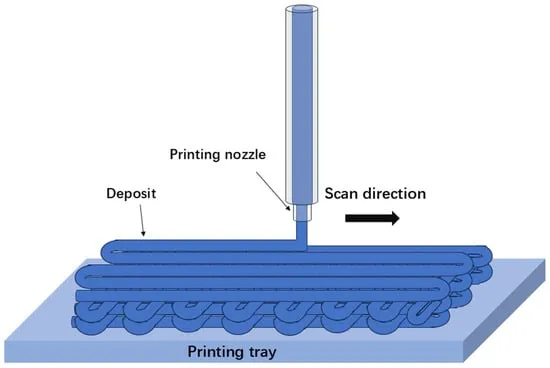

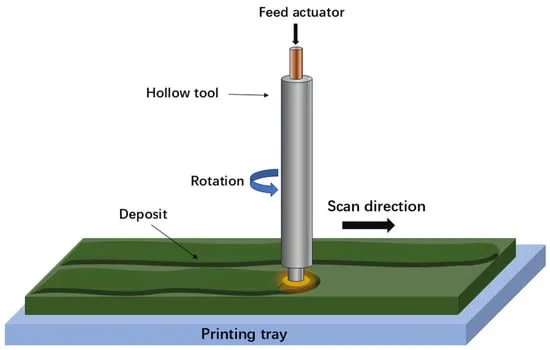

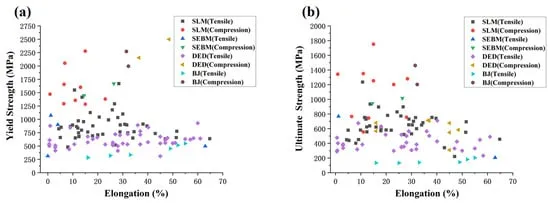

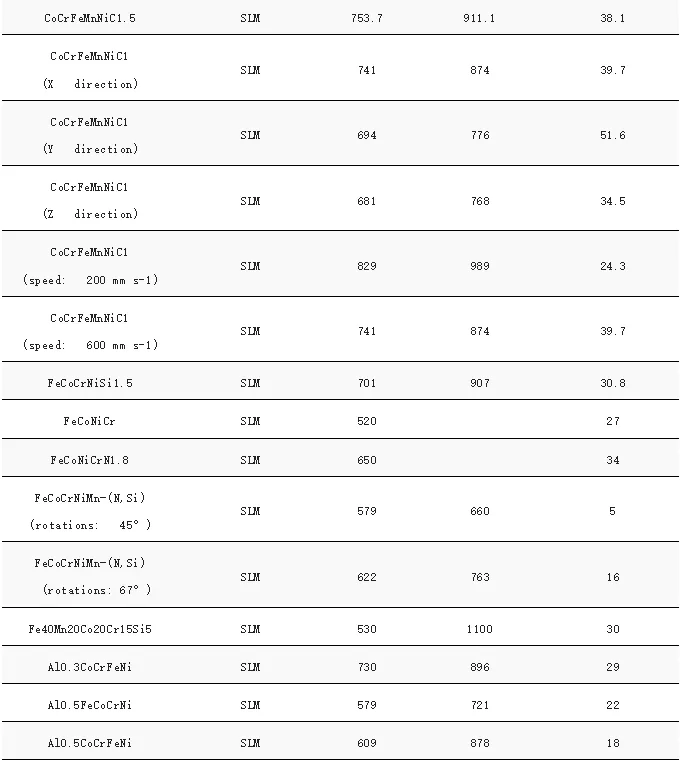

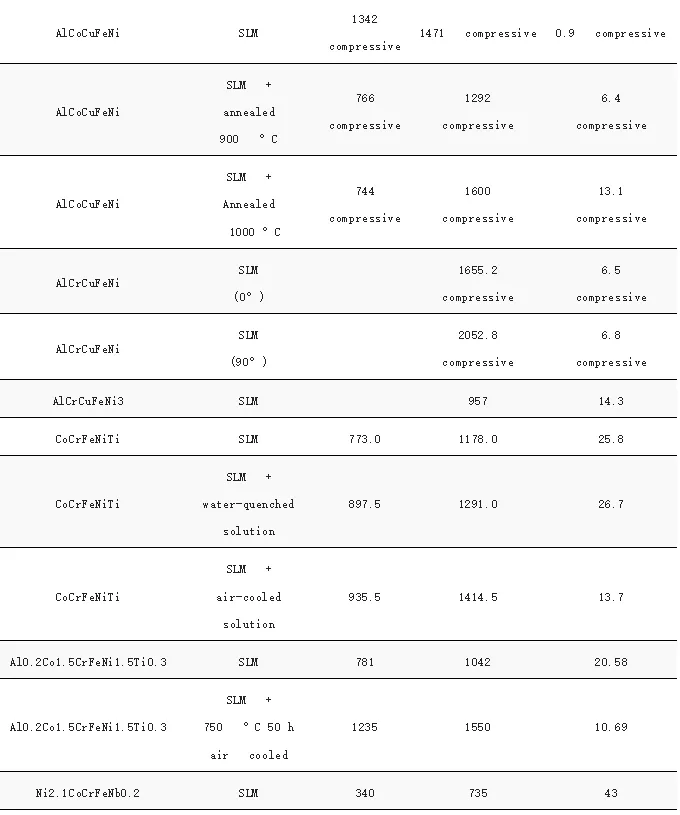

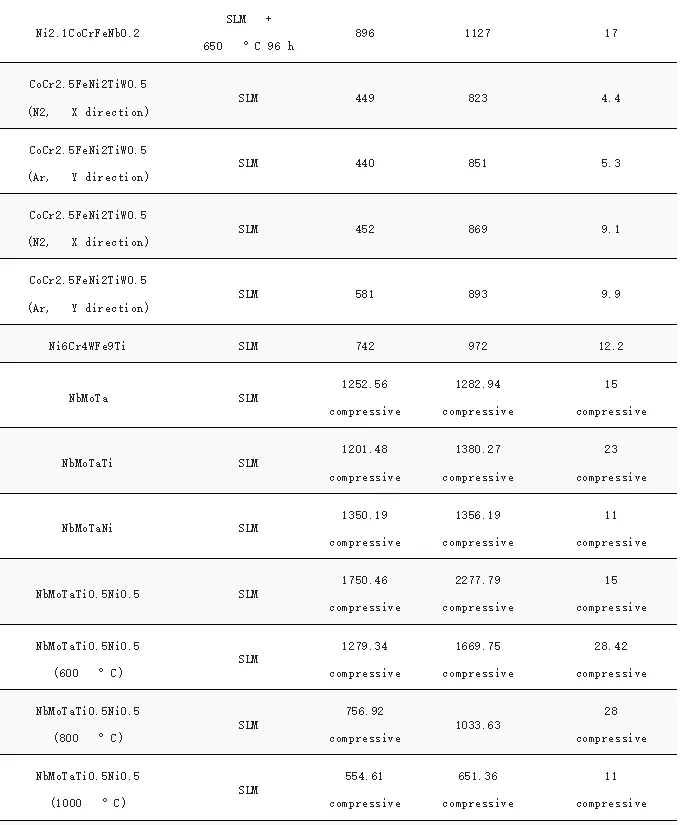

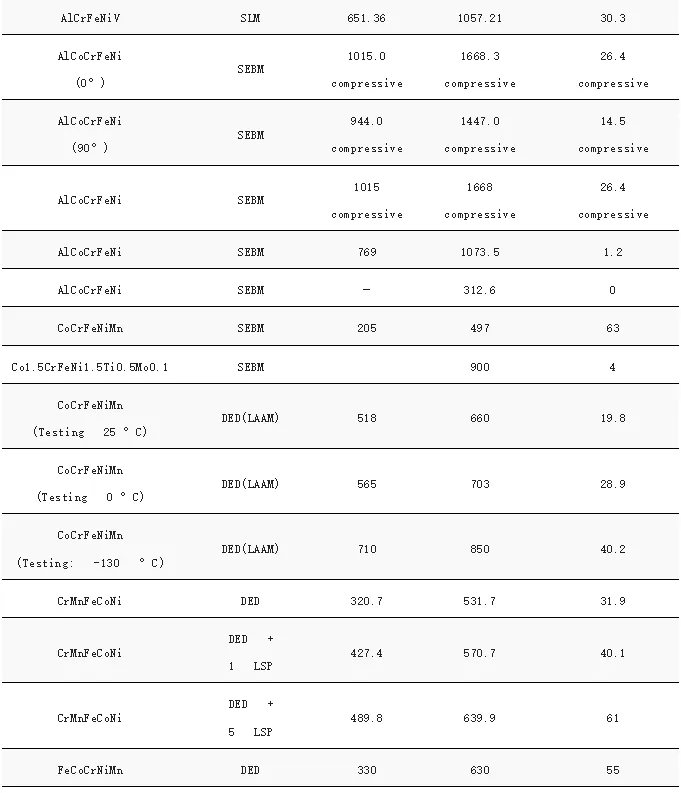

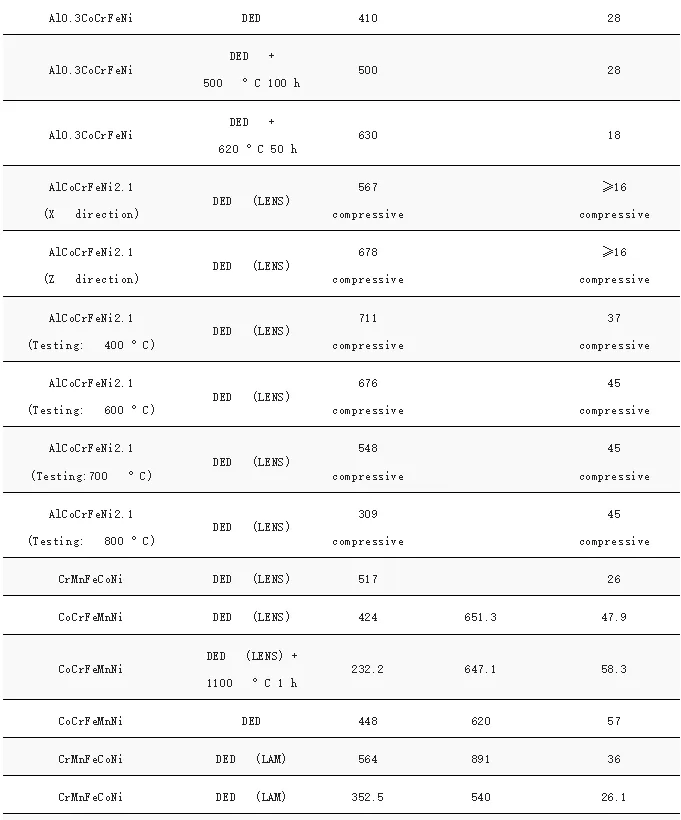

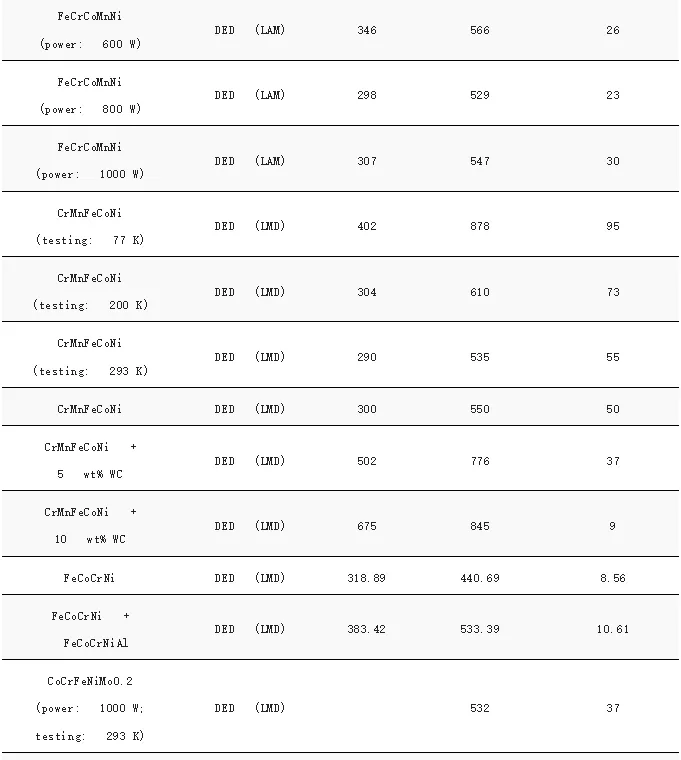

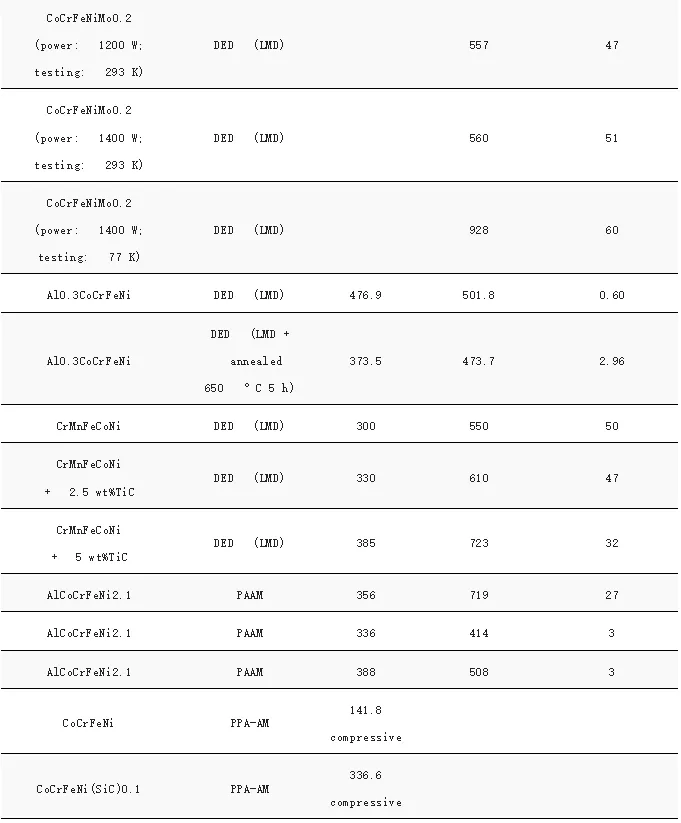

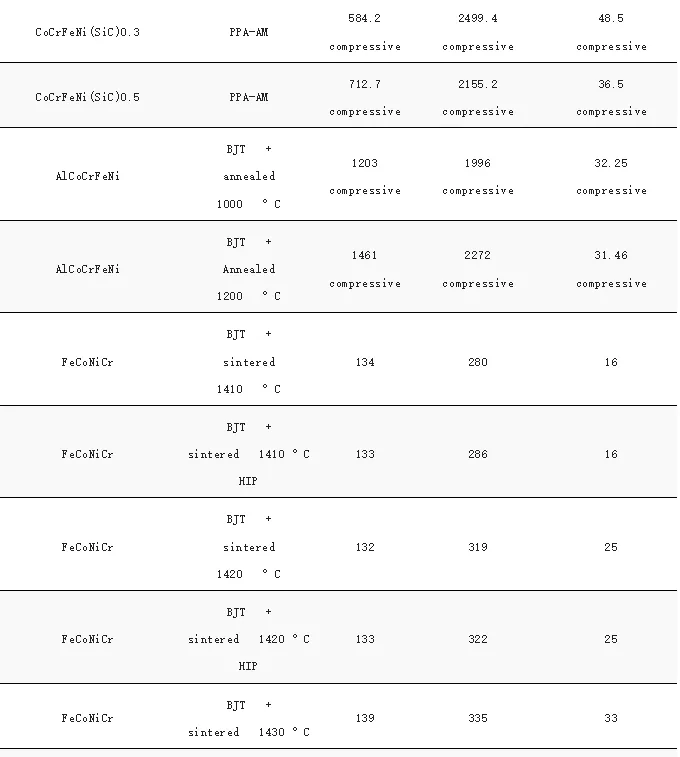

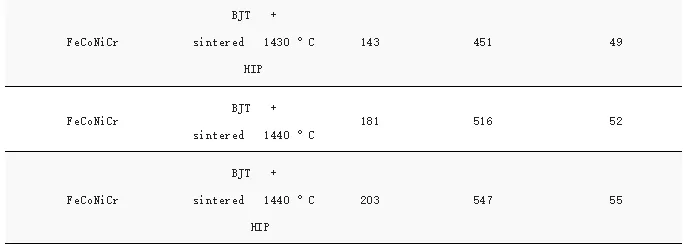

选择性激光熔化(SLM) 图1.典型SLM工艺示意图。 Y.Brif等人的研究表明,SLM等原子FeCoCrNi可以获得均匀的单相FCC固溶体。通过在合金中引入1.8at.%的氮,与未掺杂合金相比,强度和延展性都得到了显著提高。N掺杂的HEA表现出抗拉强度和伸长率的卓越组合,超过了许多其他单相FCC HEA。 在K.Zhou等人研究中,SLM处理的Ni2.1CoCrFeNb0.2在时效处理后表现出FCC基体内γ〃相的随机分布。随着时效时间的增加,γ〃相的体积分数也随之上升,这显著提高了拉伸强度。 在SLM工艺中, CoCrFeMnNi HEA可以由单个BCC或单个FCC相组成。沿构建方向显示出复杂的分层微观结构。这种微观结构包括纳米晶粒的产生、元素偏析、沉淀现象、蜂窝状位错结构、变形孪晶和变形引发的相变。 M.Jin等人的研究揭示了CrMnFeCoNi凝固过程中的偏析模式。具体来说,Cr、Co和Fe在凝固单元的核心积累,而Mn和Ni则倾向于向单元边界偏析。 N.Choi等人探讨了AM处理的CoCrFeMnNi HEA中一般高角度晶界(HAGB)的非平衡状态,这些晶界表现出类似于严重塑性变形材料的非平衡状态。 CoCrFeMnNi中的氧化物颗粒被鉴定为Mn2O3和MnO。Mn2O3相最有可能是由于元素Mn粉末的氧化物表面重熔造成的,而MnO颗粒应该是由于AM过程中Mn和O之间的原位氧化反应造成的。氧化物不仅可以提高强度,还可以增强抗蠕变性。增强的强度主要归因于位错硬化和纳米级氧化物。 R.Li等人报告称,SLM处理的CoCrFeMnNi HEA显示出独特的微观结构特征,包括纳米孪晶和四方σ相,通过晶粒细化和协同强化效应显著提高了合金的力学性能。 P.Litwa等人证明了CrMnFeCoNi合金优于AISI 304L的可加工性,这归因于其塑性行为具有相当大的延展性和足够的强度。 J.Guo等人研究了SLM加工的CoCrFeMnNi HEA的可加工性,评估了各种加工工艺对表面和亚表面质量的影响。他们的研究探讨了HEA中显微硬度、残余应力和亚表面变形之间的相关性。 高熵合金中的Al元素 Al是HEA中的重要添加元素,AlCoCrFeNi由固溶体相组成,例如BCC、FCC或两者兼而有之,具体取决于Al浓度或Al/Ni比。在低Al浓度下,AlxCoCrFeNi形成一个无序的FCC相,如0Al和0.1Al样品中观察到的那样。随着Al含量的增加,BCC(无序A2或有序B2)和FCC相的混合物出现。当Al超过阈值(x≈0.9)时,合金变成单个BCC相。 然而,Y.Liao等人也发现SLM处理的Al0.5FeCrNi2.5V0.2中只有一个BCC相。 F.Peyrouzet等人研究了SLM处理的Al0.3CoCrFeNi,该HEA表现出优异的打印性能,并表现出单相无序FCC固溶体,其<110>纤维纹理沿构建方向排列。 K.Sun等人发现,SLM处理的Al0.5CoCrFeNi HEA的微观结构显示出包含FCC和BCC相的成分,没有复杂的金属间化合物。 Z.Sun等人设计了Al0.1CoCrFeNi、Al0.5CoCrFiNi和Al1.0CoCrFeNiHEA,以研究Al对相变的影响。在凝固过程中,Al分配到枝晶间和晶界区域,在B2凝固后,剩余的液体形成FCC基质,通过固态相变转化为B2。最终,B2和BCC混合物是由旋节分解产生的。 Al的引入,特别是在Al0.5CoCrFeNi中,显著降低了热裂纹易感CoCrFeNi-HEA中的热裂纹密度。 Y.Su等人研究了Al含量对SLM制备的AlxCrCuFeNi2 HEA(x=0,0.5,0.75,1.0)的微观结构和开裂行为的影响。他们观察到,随着Al的增加,从BCC到FCC加BCC/B2结构的转变,伴随着从柱状到等轴晶粒形态的转变。含有Al0.75和Al1.0的合金显示出片状/蜂窝状FCC基体和枝晶间B2基体的共晶状微观结构,其中含有球形BCC纳米沉淀物。FCC枝晶和BCC纳米沉淀物富含Fe和Cr,而B2基体富含Al和Ni。 P.F.Zhou等人也观察到SLM处理的Al0.5FeCoCrNi HEA在加工过程中从BCC相变为FCC相。由于严重的残余应力,裂纹机制从粗FCC晶粒的晶间热裂纹转变为脆性BCC晶粒的穿晶冷裂纹,这与相变有关。Al0.75中的等轴组织减少了热裂纹,共晶状微观结构有效地抑制了冷裂纹,显示了它们在防裂方面的综合作用。 然而,D.Karlsson等人发现,尽管探索了宽的工艺参数窗口,但由于构建过程中的固有应力,SLM生产的无裂纹AlCoCrFeNi HEA是无法实现的。 H.Yao等人研究了SLM处理的AlCrFeNiV,发现了具有柱状晶粒、亚晶粒、L12纳米相和位错的复杂微观结构。柱状晶粒从几十微米到200微米不等,沿着温度梯度生长。SLM过程中的快速冷却和非平衡凝固导致每个柱状晶粒内形成亚晶粒,导致位错和L12纳米相的不均匀分布。SLM处理的AlCrFeNiV HEA表现出高强度和显著的延展性,主要归因于增强位错硬化的亚晶粒和亚晶粒内L12纳米相的存在。 D.Karlsson等人发现,AlCoCrFeNi表现出B2和BCC相。感应熔融样品具有大的、随机取向的晶粒,而SLM生产的样品具有较小的树枝状晶粒,具有nm级的化学波动。退火增加了化学异质性,导致富铬和贫铬区域的形成。SLM的AlCoCrFeNi(Al=10at%)HEA包含无序BCC(A2)和有序BCC(B2)的两相,这与传统的铸造和变形样品不同。值得注意的是,在没有额外热处理的情况下,SLM样品中存在Fe-Cr沉淀物。微观结构显示,平均1.5μm的柱状A2晶粒外延生长,其间有B2相。 D.Vogiatzief等人研究了AlCrFe2Ni2,其特征是FCC和BCC相,其中BCC相在热处理过程中发生旋节分解。 S.Sarkar等人研究了SLM处理的AlCoFeNiTiV0.9Sm0.1和AlCoFeNi V0.9Sm0.1HEA,发现这两种合金中只有一个BCC相。 P.K.Sarswat等人研究了SLM制造的AlCoFeNiV0.9Sm0.1、AlCoFeNi Sm0.1TiV0.9、AlCoCoFeNiSm0.05TiV0.95Zr和块体金属玻璃AlCoFeNi2iVZr,发现这些合金大多表现出单相FCC结构。 高熵合金中的C元素 向HEA中添加C通常会导致沉淀碳化物的形成,从而导致显著的沉淀强化。传统方法生产的HEA中沉淀的碳化物通常在亚微米到微米范围内,这会显著降低延展性。使用SLM,在HEA中添加C会导致纳米级碳化物的形成。 W.Wu等人研究了SLM制造的CoCrFeNiC0.05 HEA中的纳米级沉淀物和位错网络,揭示了具有Cr偏析位错网络和晶界处纳米级M23C6型碳化物的蜂窝状和柱状亚晶粒结构。相比之下,R.Zhou等人发现FeCoCrNiC0.05 HEA中的碳分布均匀,没有碳化物。 Y.K.Kim等人证明,CoCrFeNiCx中较高的C含量由于沉淀硬化、易形成变形孪晶和较高的背应力,以及降低的孔和微裂纹密度,提高了拉伸强度和伸长率。 Z.Li等人报告说,CoCrFeMnNi中的高C含量由于层错能(SFE)的增加而降低了机械孪晶活性,孪晶仅在高应变水平下出现。相反,J.M.Park等人观察到,在碳含量较高的拉伸变形样品中,孪晶活性增加。在他们的另一项工作中,通过间隙固溶和沉淀硬化实现了SLM制造的CoCrFeMnNiC1 HEA的优异拉伸性能。 J.G.Kim等人强调了C掺杂CoCrFeMnNi中的溶质异质性,指出C-CoCrFeMnNi粉末中的间隙元素在AM过程中与Mn和Cr相互作用,形成纳米级沉淀物并诱导位错胞网络。这些异质性产生塑性应变不相容性,导致额外的几何必要位错(GND)来缓解这种不相容性。累积的GND提供了高背应力,从而显著提高了机械性能。 Z.G.Zhu等人制备了间隙溶质强化SLM处理的C掺杂Fe49.5Mn30Co10Cr10C0.5(at.%),没有明显的偏析。 高熵合金中的Si元素 Si被添加到FeCoCrNi HEA系统中,以保持其单相FCC固溶体结构,而不会形成次生相或沉淀相。单一的FCC固溶体只能在Si含量低于5.88%时存在于FeCoCrNi体系中。 D.Lin等人使用SLM合成了Si含量为1.5at.%的FeCoCrNi HEA,揭示了单相FCC固溶体的柱状晶粒,没有形成第二相。其强拉伸性能归因于固溶和位错强化。 P.Agrawal等人研究了亚稳态SLM制备的Fe40Mn20Co20Cr15Si5 HEA。他们观察到,由于其高加工硬化性,HEA表现出增强的强度,同时通过变形过程中的相变和孪晶诱导的塑性相结合,保持了显著的均匀延展性。 L.Guo等人研究了N和Si对SLM制备的FeCoCrNiMn HEA中晶粒尺寸分布、元素偏析、力学性能和热裂纹行为的影响。他们的发现表明,N和Si促进了Mn和Ni的优先偏析,从而促进了晶间热裂纹的萌生和扩展。涉及元素偏析、位错胞、纳米孪晶、细沉淀物和多峰晶粒结构的分层微观结构的形成增强了机械性能,同时强调了优化加工参数以防止树枝状生长和偏析的必要性。 高熵合金中的Cu元素 由于Cu与其他元素的正混合焓,Cu经常被添加到Al-Co-(Cr)-Fe-Ni HEA中或取代其中的元素,从而促进富Cu沉淀相的形成。添加Cu很容易导致严重的枝晶间偏析,并损害机械性能。 S.Luo等人采用SLM制备了等原子AlCrCuFeNi HEA,并揭示了独特的微观结构特征,如具有<100>择优取向的细柱状晶粒和沿晶界沉淀的纳米级富铜相,有助于提高机械性能。在他们的其他工作中,他们探索了由BCC AlCrCuFeNix(2.0≤x≤3.0)HEA衍生的双相HEA的SLM制造。他们发现B2薄片中富含纳米沉淀物,而FCC薄片中没有次生相。B2薄片富含Al和Cu,而FCC薄片富含Cr和Fe。此外,FCC/B2相边界处的Al、Cu和Ni浓度略有增加。 Zhang等人发现,SLM处理的AlCoCuFeNi HEA表现出奇异有序的BCC(B2)固溶体相和沿层积聚方向强烈取向的精细柱状亚结构。随后在900°C和1000°C下进行热处理,导致富铜的BCC相从亚稳态BCC(B2)基体中沉淀出来,从而在处理后的合金中形成双相微观结构。Y.Wang等人指出,SLM生产的AlCoCrCuFeNi HEA显示出FCC和BCC相的显著存在,裂纹形成归因于HAGB、Cu元素偏析和相失配。 高熵合金中的Ti元素 在HEA中,Ti可以以等原子比例添加到一种成分中,也可以作为次要合金元素添加。众所周知,添加Ti可以通过稳定沉淀物来提高CoCrFeNiMn HEA的机械性能和热稳定性。 T.Fujieda等人发现,SLM处理的CoCrFeNiTi基HEA表现出精细均匀的微观结构,没有可见的偏析。固溶处理后,他们注意到直径为数十纳米的极细有序颗粒的体积分数增加,其中含有Ni和Ti。 X.Yang等人开发了一种新型合金Ni6Cr4WFe9Ti,其具有细粒结构,主要由γ相组成。在这种合金中,Ti和W优先掺入γ相的晶格Ni(100)位点。 Z.Gu等人使用SLM技术对一种新的HEA CoCr2.5FeNi2TiW0.5进行了AM研究。他们发现,在Ar保护下,合金形成单相固溶体,而在N2保护下,出现了第二相TiN,导致BCC基体中有TiN沉淀物。与Ar保护的样品相比,N2保护的样品表现出更高的平均显微硬度值和更好的机械性能。 W.C.Lin等人发现,SLM处理的Al0.2Co1.5CrFeNi1.5Ti0.3 HEA样品在750°C下直接时效50小时后,其微观结构显示出分散的L12颗粒和亚晶界新形成的L21相,以及FCC基体中的纳米氧化物和位错。高Ti含量可能会使L21相稳定在B2相之上。L12相具有有序的FCC结构,其中Ni、Co和Fe位于面心晶格点,Al和Ti位于角部。相比之下,L21相具有有序的BCC结构,Ni位于角部,Al和Ti位于中心晶格点。 NbMoTaW是一种被广泛研究的BCC等原子耐火材料。H.Zhang等人利用SLM生产NbMoTaW耐火材料HEA,实现了单一BCC固溶体。他们的分析显示,合金中熔点较低、密度较低的元素的摩尔比存在轻微的负偏差。与传统高温合金相比,所得合金表现出优异的微观结构完整性、显微硬度和耐腐蚀性,表明其在航空航天和能源领域具有广阔的应用前景。此外,他们探索了SLM制造的WTaMoNb HEA的热机械行为,揭示了由于温度分布不均导致的显著翘曲和开裂趋势,通过热机械模拟提供的改进工艺调整成功地缓解了这些趋势。NbMoTa HEA在SLM过程中显示出严重的开裂缺陷,其中添加Ti减小了裂纹尺寸,添加Ni消除了微裂纹。 H.Zhang等人还使用SLM开发了具有显著室温抗压强度(2297 MPa)和高温(1000°C)抗压强度(651 MPa)的NbMoTaTi0.5Ni0.5 HEA,通过抑制低SFE晶界处的裂纹形成和微裂纹转变,证明了可成形性的增强。同时添加Ni和Ti抑制了SLM制备的NbMoTaTi0.5Ni0.5合金中裂纹和缺陷的形成,并确保了高室温和高温抗压强度。 T.Ishimoto等人开发了预合金Ti1.4Nb0.6Ta0.6Zr1.4Mo0.6 HEA粉末,并制造了具有低孔隙率、可定制形状、高屈服应力和优异生物相容性的SLM构建组件。为了应对HEA固有的形状可定制性差和严重元素偏析等挑战,该研究在SLM过程中采用了极高的冷却速率(~107 K/s)。 也有一些关于使用SLM制备HEA复合材料的研究。他们中的大多数专注于用TiNp增强CoCrFeNiMn HEA。由于添加了TiNp,打印后的复合材料表现出HEA基体晶粒结构的细化以及机械性能的提高。TiNp显著改善了HEA基体的微观结构,与无TiNp HEA打印中观察到的各向异性粗晶结构形成鲜明对比,形成了细化和各向同性的晶粒。TiNp在HEA基体中表现出均匀的分布,通过钉扎效应有助于增强。在SLM过程中引入TiNp充当了许多纳米级成核位点,促进了HEA基体中近等轴和超细晶粒的形成,从而提高了其力学性能。 N.Li等人利用SLM制备了由Fe20Co20Cr20Ni20Mn20(at.%)HEA和Fe43.7Co7.3Cr14.7Mo12.6C15.5B4.3Y1.9(at.%.)非晶态组成的复合材料,该复合材料结合了高强度和韧性。有趣的发现是,除了非晶相外,在HEA和金属玻璃界面区域还检测到两种不同的高熵相。随着铁基金属玻璃含量的增加,复合材料的强度增强,断裂韧性优异。 Y.Peng等人研究了通过SLM制备的Ti涂层金刚石和FeCoCrNi HEA复合材料的界面行为,重点研究了扩散阻挡和界面强化的双重影响。第一性原理模拟和实验验证表明,界面处TiC的形成有效地起到了扩散屏障的作用,减轻了金刚石的sp2杂化,从而提高了与HEA基体的界面结合强度。TiC层防止了金刚石颗粒与HEA中的过渡金属元素之间的直接接触,从而抑制了金刚石石墨化,进一步提高了界面结合强度。此外,涂层中的Ti扩散到HEA基体中,引起晶格畸变,导致替代溶液强化,从而提高了金刚石磨料的保留率。 选择性激光烧结(SLS) 在HEA领域,关于SLS的现有文献相当稀少,仅发现一篇。X.Yan等人在大气中脉冲/CW激光器的不同工作模式下,通过SLS在P355GH上制备了Ni30Cr25Al15Co15Mo5Ti5Y5 HEA涂层,以提高加压光传输管的表面性能。通过分析HEA涂层的微观力学、摩擦和磨损行为,研究了激光诱导等离子体对SLS工艺的影响。 选择性电子束熔化(SEBM) 图2. 典型SEBM工艺示意图。 通过SEBM制备的试样的微观结构显示出沿构建方向具有{100}织构的细柱状晶粒。H.Shiratori等人研究了SEBM制备的等原子AlCoCrFeNi HEA的微观结构,揭示了无序BCC和有序BCC(B2)相的主要纳米层状混合物,BCC相在晶界的沉淀受到SEBM独特预热工艺的影响。 K.Kuwabara等人研究了等摩尔AlCoCrFiNi HEAs的SEBM制造,发现SEBM试样的顶部具有BCC基结构,而底部同时含有BCC和FCC结构。沉淀物表现出与基体相同的晶粒取向,表明相分离是有序-无序相变。晶界形成的FCC面积比从顶部的7%增加到底部的19%。 T.Fujieda等人发现,铸造AlCoCrFeNi试样和原料粉末具有BCC单相结构,而SEBM AlCoCrFiNi试样具有BCC和FCC结构。这被认为是由于预热过程造成的,因为BCC和FCC相在预热温度下都是热力学稳定的。 P.Wang等人发现,SEBM构建的CoCrFeNiMn HEA组件表现出分层微观结构,其特征是长柱状晶粒和沿构建方向排列的晶内细胞结构(树突)。 V.V.Popov等人发现,通过Al0.5CrMoNbTa0.5 HEA的SEBM发生了显著的Al蒸发。这些经SEBM处理的Al0.5CrMoNbTa0.5HEAs的微观结构由两种固溶体组成:基体相是Al含量低(1.4at.%)的TaMoNb基固溶体,次要相是铝含量相对较高(~11.8at.%Al)的(TaMoNbCr)Al固溶体。 与传统铸造模具相比,SEBM生产的HEA模具显示出显著增强的机械性能。这种增强归因于微观结构的细化和均匀的沉淀。特别值得注意的是延展性的显著提高,断裂强度超过1400 MPa,是SUS304的六倍多。力学测试表明,SEBM构建的CoCrFeNiMn HEA的变形机制主要涉及位错活动,机械孪晶的贡献有限。此外,在人工海水中进行的电化学测量表明了明显的腐蚀行为;与铸造试样(0.178 V vs.Ag/AgCl)相比,SEBM AlCoCrFeNi试样表现出较低的点蚀电位(0.112 V vs.Ag-AgCl)。 B.Dong等人开发了一种新的粉末床电弧增材制造(PAAM)工艺,该工艺结合了用于制造HEA的沉积材料的在线重熔。在每层应用多次重熔循环后,对AlCoCrFeNi2.1 HEA进行了研究。结果显示,伪共晶微观结构主要由FCC相的大柱状晶粒(~90 wt%)和BCC相的细树枝状晶粒(~10 wt%)组成。由于局部热诱导塑性,层重熔工艺显著降低了合金的抗拉强度和延展性。 定向能沉积(DED) 图3. 典型DED工艺示意图。 大多数研究报告称,DED处理的CrMnFeCoNi HEA表现出单相FCC结构。在Z.Tong等人的研究中,DED生产的FeCrCoMnNi HEA在热处理后保持了单一的FCC固溶体。然而,X.Gao和Y.Lu发现,DED制备的CoCrFeMnNi HEA在FCC基体的晶界处表现出细小的BCC相分布。 S.Xiang等人探索了激光功率和扫描策略对微观结构特征和拉伸性能的影响。他们的研究表明,这些因素的变化显著影响了DED制备的CrMnFeCoNi HEA从柱状组织到等轴组织的转变,主要是由于热通量方向和温度梯度的变化。他们还发现,通过调整激光功率,可以调节DED制造的CrMnFeCoNi HEA中柱状和等轴晶粒的相对比例。 H.Li等人使用DED制备了单轨CoCrFeMnNi HEA,发现较低的温度梯度与凝固速率比与从柱状到等轴形态的转变有关。H.Li等人研究了热约束、热循环和沿沉积方向的温度梯度对DED制造的CoCrFeMnNi HEA中残余应力分布的影响,发现工艺过程中较低的热梯度降低了残余应力水平,从而影响了变形和合金的功能性能。DED制造的HEA表现出以定向凝固为特征的微观结构,从熔池边界附近的树枝状柱状晶粒过渡到更远的等轴晶粒。在低扫描速度下,晶粒往往几乎完全等轴,而高扫描速度会导致柱状晶粒。具有等轴晶粒的HEA表现出比柱状HEA更高的加工硬化率,前者表现出晶间微裂纹,后者表现出晶内微裂纹。 DED工艺具有较小的熔池尺寸和快速的冷却速率,可产生显著的溶质捕获效应,与传统铸造方法相比,可促进元素更均匀的分布。然而,Y.Chew等人发现晶界富含Ni和Mn,Co、Cr和Fe含量较低。 S.Guan等人研究了凝固条件、相形成、微观结构特征和拉伸行为,揭示了包括柱状晶粒、凝固亚结构和多个长度尺度上的位错亚结构在内的微观结构。拉伸变形主要由位错活动和变形孪晶调节。 Z.Qiu等人发现,DED引入的初始高位错密度显著提高了CrMnFeCoNi HEA的屈服强度(YS),位错运动被确定为主要的变形机制。此外,在低温条件下,在较高应变水平下观察到明显的变形孪晶。 I.Kunce等人发现,DED制备的HEA AlCoCrFeNi显示出BCC衍生物B2有序晶体结构。合金中的沉淀物显示出不同的形态,从树枝状区域的精细球形(直径<100 nm)到树枝状区域中的旋节形(厚度<100 nm)。 R.J.Vikram等人的研究发现,经DED处理的AlCoCrFeNi2.1 HEA表现出树枝状和共晶特征,由有序的FCC(L12)和BCC相组成。L12相在构建(X)方向上更为普遍,而BCC相在构建平面(Z方向)上占主导地位。Ni是主要的基础元素,L12相缺乏Al,BCC相缺乏Cr但富含Al。L12相的稳定性受到Co、Cr和Fe近乎等原子分布的影响。此外,Kurdjumov-Sachs(KS)取向关系决定了不同构建方向上L12和BCC相位之间的对齐。 S.Yang等人研究了AlCrFeCoNi合金的打印适应性和磨损特性。打印HEA层的微观结构分析表明存在唯一的BCC结构相。该研究强调了打印合金中的树枝状-树枝状间微观结构,显示出显著的硬度和优异的耐磨性。 R.Wang等人探索了AlCoCrFeNi HEA制备的DLF的微观结构、力学性能和腐蚀行为的演变。该研究调查了沉积样品和在600°C至1200°C的温度下时效168小时的样品。最初,DLF期间的高冷却速率促进了几乎单一的B2固溶体结构的形成,抑制了FCC相的发展。然而,在时效过程中,出现了晶间针状和板状FCC相沉淀物,并沿晶界出现了壁状FCC相沉淀。这种相演变导致压缩YS降低,延展性增加,因为与B2相相比,FCC相的性质更软。此外,该合金表现出电偶腐蚀敏感性,由于富Fe-Cr的FCC相和富Al-Ni的B2基体之间的电势差,观察到B2基体的优先腐蚀。 V Ocelík等人研究了激光表面处理参数对AlCoCrFeNi HEA微观结构的影响,强调了凝固速率对这些两相合金中FCC和BCC相的相量、化学成分和空间分布的显著影响。 S.Guan等人使用LENS研究了非等原子HEA AlCoCrFeNiTi0.5的AM。与通常表现出柱状晶粒结构的传统合金不同,沉积的AlCoCrFeNiTi0.5试样在宽范围的温度梯度和凝固速度下显示出完全等轴晶粒微观结构。主要的微观结构特征包括B2结构的原共晶树枝晶,周围是片状或棒状的B2/A2共晶结构。在试样中观察到的原共晶B2结构枝晶的碎裂性质可能使其成为有效的成核位点,促进等轴晶粒的形成。 M.Dada等人研究了激光参数对DED处理的AlCoCrFeNiCu和AlTiCrFeCoNi HEA的微观结构特征和硬度性能的影响。结果表明,显微硬度有了显著提高:随着激光功率从600W增加到800W,AlCoCrFeNiCu合金的显微硬度提高了300%,AlTiCrFeCoNi合金提高了70%。相反,显微硬度随着扫描速度的增加而降低。显微分析显示,AlCoCrFeNiCu具有柱状树枝状结构,AlTiCrFeCoNi具有定向晶粒生长的等轴树枝状结构。 N.Malatji等人发现,通过LMD制备的AlCrFeNiCu HEA表现出包含双相(BCC+FCC)固溶体的树枝状微观结构。结果表明,耐磨性随着激光功率的增加而降低,磨损表面表现出粘着磨损特性。热处理引起了显著的微观结构变化,在950°C下热处理的合金表现出更好的耐磨性。 J.Joseph等人采用DLF制备了AlxCoCrFeNi HEA的块体样品,铝浓度分别为0.3、0.6和0.85M,分别具有FCC、双FCC+BCC和BCC晶体结构。发现AlxCoCrFeNi HEAs的强度随着Al浓度的增加而增加,但这是以牺牲延展性为代价的。BCC合金的高强度(超过2GPa)归因于其高体积分数的旋节第二相颗粒。 A.Mohanty等人研究了DED在制备HEA中的应用,特别是Al0.3CoCrFeNi和Al0.7CoCrFeNy,分别以BCC和FCC+BCC晶体结构而闻名。在1100°C下循环氧化200小时期间,与Al0.7CoCrFeNi相比,Al0.3CoCrFeNi显示出更高的质量增益。两种合金的氧化表面形成了外部Cr2O3氧化皮和底层Al2O3亚氧化皮,其中这些氧化层的厚度和连续性随着Al含量的变化而变化。研究结果表明,较高的Al含量有助于提高这些HEA的抗氧化性。 B.Gwalani等人研究了DED制造的Al0.3CoCrFeNi和Al0.7CoCrFeNi层压板,发现Al0.3CoCrMeNi表现出单相FCC结构,而Al0.7CoCrMeNy表现出双相FCC+B2结构。 H.Peng等人研究了使用LMD制备的Al0.3CoCrFeNi HEA的微观结构和力学性能。建成的HEA表现出沿构建方向取向的<110>纤维织构,伴随着高密度的位错环和相邻位错。热应力在LMD过程中诱导位错滑移和无序到有序的转变,导致在冷却或随后的热暴露过程中形成沉淀的B2颗粒。裂纹倾向于沿着FCC基体和沉淀的B2相之间的边界萌生和传播,降低了延展性。随后的退火促进了B2和σ相的进一步沉淀,提高了硬度和耐磨性,同时也促进了位错恢复并降低了屈服应力。 M.S.K.K.Y.Nartu等人使用LENS处理了Al0.3CoCrFeNi HEA,揭示了在处理后的Al0.3CoCrFeNi HEAs样品中形成了纳米级富铝镍溶质团簇,这归因于AM期间的再加热效应。由于纳米级L12沉淀物的沉淀强化,热处理样品显示出更高的YS。 Jithin-Joseph等人研究了DED制造的FCC Al0.3CoCrFeNi HEA的拉伸/压缩行为,并观察到合金的加工硬化率和延展性存在显著的拉伸/压力不对称性。该合金在压缩下表现出异常高的加工硬化,这归因于明显的铸态织构加剧了广泛的机械孪晶。相比之下,在拉伸下变形的材料表现出最小的加工硬化和延展性降低,主要通过滑动机制运行,没有明显的机械孪晶。 Q.Wang等人发现,增加激光功率显著影响了LMD处理的CoCrFeNiMo0.2 HEA中柱状晶体的形态,由于温度梯度减小,导致柱状晶粒尺寸增大。发现293K下的拉伸性能可以通过改变激光功率来调节,对应于微观结构的变化。当温度从293K降低到77K时,LMD处理的CoCrFeNiMo0.2 HEAs的抗拉强度和延展性分别显著提高了约70%和28%,抗拉强度达到928 MPa,延展性达到60%。 在K.Zhou等人的研究中,在CoCrFeNiNbx HEA的纵向和横向截面上都观察到均匀和完全致密的微观结构。所有试样均无明显孔隙或微裂纹。此外,随着Nb含量的增加,观察到从柱状到等轴晶粒结构的演变。室温拉伸试验表明,与铸态合金相比,这些合金表现出优异的强度和延展性。 I.Kunce等人使用LENS合成了ZrTiVCrFeNi HEA。显微组织分析揭示了一种双相结构,其中C14-Laves相基质占主导地位,α-Ti固溶体相较少。通过在50°C下高达100巴的压力-组成-温度(PCT)等温线评估储氢性能,表明合成后的最大氢容量为1.81 wt%,额外退火后的最大氢气容量为1.56 wt%。PCT测试后观察到持续的C14氢化物相。 Dobbelstein等人采用LMD通过元素粉末混合物的原位合金化制备成分分级的耐火HEA,通过逐步用Nb粉末替代Zr粉末,实现了从Ti25Zr50Nb50Ta25到Ti25Zr0Nb50Ta25的梯度。从Ti25Zr0Nb50Ta25到Ti25Zr25Nb25Ta25的成分被鉴定为单相BCC固溶体,表现出粗晶粒微观结构。增加Zr与Nb的比率会产生更细、更硬的多相微观结构。 H.Dobbelstein等人采用LMD从元素粉末制备TiZrNbHfTa HEA,实现了接近等原子组成和具有均匀晶粒尺寸和等轴形态的BCC单相微观结构。竣工试样显示出509HV0.2的高硬度。 I.Kunce等人采用LENS合成TiZrNbMoV HEAs,揭示了不同的激光功率(300 W和1 kW)显著影响了微观结构和储氢性能。不同参数合成的合金表现出不同的形态和相态,包括含有未熔化Mo颗粒的树枝状基体和富含Mo和Zr的多相微观结构,这影响了它们的氢吸收和解吸行为。 H.Dobbelstein等人使用脉冲Nd:YAG激光探索了等摩尔元素粉末混合物的DMD,旨在研究MoNbTaW的沉积策略和微观结构。他们的研究分析了形成的单壁结构,强调了DMD通过动态粉末混合产生成分梯度的能力,从而克服了预合金粉末的局限性。 关于使用DED制备HEA复合材料的一些研究。Q.Shen等人利用PPAAM制备了CoCrFeNi(SiC)x(x=0、0.1、0.3和0.5)HEA,揭示了SiC含量的增加导致微观结构从单一FCC相转变为FCC+Cr7C3双相,同时硬度(从~139 HV到~310 HV)和YS(从~142 MPa到~713 MPa)显著提高。这些增强归因于固溶体和第二相强化机制。 J.Li等人开发了一种LMD技术,该技术结合了WC的添加,以生产高强度的CrMnFeCoNi基HEA复合材料,从而能够形成以致密细化等轴晶粒为特征的微观结构。具体而言,含有5wt%WC的样品表现出有前景的机械性能,包括800MPa的抗拉强度和37%的伸长率。机械性能的提高归因于Cr23C6增强沉淀物的形成,这有助于晶粒的非均匀成核,并阻碍滑移带在合金基体中的传播。 Amar等人证明了使用LMD制造高强度CrMnFeCoNi基HEA,并通过控制添加TiC来定制拉伸性能。具体而言,在CrMnFeCoNi HEA中掺入5wt%的TiC导致抗拉强度为723MPa,拉伸应变为32%。机械性能的提高归因于微米级TiC增强相的引入,这有效地抑制了滑移带在合金微观结构中的传播。 S.Guan等人额外制造了一种结合CrMnFeCoNi和AlCoCrFeNiTi0.5的层压HEA,其特征是这些组成材料的交替层。复合HEA在压缩下表现出卓越的强度-塑性协同作用,YS高达990MPa,在80%应变之前没有观察到完全断裂,超过了整体式HEA的性能。这种协同作用归因于由AlCoCrFeNiTi0.5薄片中的超硬BCC等轴晶粒和CrMnFeCoNi薄片中的软FCC柱状晶粒组成的非均匀微观结构,这些晶粒呈周期性排列。 Y.Cai等人使用LMD制造了层压FeCoCrNi+FeCoCrNi2Al HEA,突出了不同的微观结构和机械性能。FeCoCrNi组分表现出具有优异延展性和韧性的BCC相,而FeCoCrNiAl合金表现出更高的强度,尽管由于其BCC相而韧性降低。组合层压HEA表现出优异的延展性、强度和增强的抗裂性,为各种工业应用提供了潜在的进步。 粘合剂喷射(BJT) 图4. 典型BJT工艺示意图 仅发现了三篇关于使用基于粘合剂的AM技术制造HEA的论文。D.Karlsson等人通过BJT和随后的烧结制造了AlCoCrFeNi合金的高密度部件。烧结后的材料表现出主要的B2/BCC结构,并含有额外的FCC相和σ相沉淀物。在1000°C至1100°C的温度下进行的退火实验抑制了σ相,并导致了以B2/BCC和FCC相为主的微观结构。更高的退火温度导致机械性能进一步增强,表明屈服强度和断裂强度增加。 L.Chen等人探讨了烧结温度和热等静压(HIP)对通过BJT制备的等原子FeNiCoCr HEA样品的微观结构、力学性能和电化学行为的影响。烧结样品显示出单一的FCC相,相对密度随着烧结温度的升高而增加。HIP显著提高了样品的密度和机械性能。钝化膜中Co(Fe,Cr)2O4的形成有助于提高FeCoNiCr的耐腐蚀性。 Z.Xu等人研究了用于制造多孔CoCrFeMnNi HEA的BJT工艺。通过BJT和随后的烧结工艺实现了35%至40%的孔隙率。X射线计算机断层扫描测量表明,孔隙的形态和大小均匀分布。断裂表面调查显示,穿晶准解理断裂更占主导地位。发现在最佳烧结参数下,多孔CoCrFeMnNi的耐腐蚀性与316L等效物相当。 直接墨水书写(DIW) 图5. 典型ME工艺示意图 C.Kenel等人开发了一种HEA AM方法,旨在将其独特的机械性能与现代设计中所需的几何复杂性相结合。该技术涉及3D挤出含有氧化物纳米粉末(Co3O4+Cr2O3+Fe2O3+NiO)混合物的油墨,然后共还原为金属,相互扩散,并在H2气氛下烧结,以获得接近全密度的CoCrFeNi合金。氧化物相经历还原的复杂相变导致所得金属的相互扩散,并形成FCC等原子CoCrFeNi合金。这种相变伴随着从初始生坯中松散堆积的氧化物颗粒到相对密度为99.6±0.1%的完全退火金属CoCrFeNi的结构变化。所制备的CoCrFeNi微晶格显示出小至100μm的支柱直径,并在环境和低温下表现出优异的机械性能。 S.Peng等人通过DIW和热烧结制备了3D架构的CoCrFeNiMn HEA。由此产生的3D架构CoCrFeNiMon结构显示出卓越的能量吸收能力,超越了传统架构材料。这种增强的能量吸收归因于3D结构的弯曲主导变形模式和以等轴晶粒为特征的完全退火均匀微观结构,这有助于变形过程中的显著应变硬化。 添加剂搅拌摩擦沉积(AFSD) 图6. 典型AFSD流程示意图 G.M.Karthik等人采用AFSD制造了一种金属-金属复合材料,该复合材料由纳米晶CoCrFeNi HEA颗粒增强的AA5083合金组成。由于HEA颗粒的惰性、高强度和硬度,层与增强体/基体界面之间的界面没有形成脆性金属间化合物。与标准锻造加工合金AA5083-H112相比,该复合材料的拉伸和压缩强度显著提高,同时提供了更好的延展性。 同样,P.Agrawal等人探索了AFSD作为一种固态AM技术,能够生产具有均匀等轴微观结构的无缺陷3D部件。AFSD处理的Fe40Mn20Co20Cr15Si5 HEA在变形过程中表现出相变和孪晶诱导的塑性。在AFSD诱导的机制(如恢复、再结晶和晶粒生长)中,高温和应变速率下的强烈剪切变形导致晶粒细化,强度和加工硬化性增强。 AM处理HEA的后处理 T.Fujieda等人探索了固溶处理对AM处理的CoCrFeNiTi基HEA的影响,在此过程中,试样在1393K下加热。通过将SLM或SEBM与固溶处理相结合,他们实现了增强的抗拉强度和耐腐蚀性。这些改进归因于固溶处理过程中富含镍钛的细颗粒的均匀沉淀。 D.Lin等人研究了退火对SLM处理的FeCoCrNi HEA的影响。他们发现,在773K、873K、973K、1073K、1173K、1273K、1373K、1473K和1573K的温度下退火2小时,然后在炉中冷却,会导致显著的微观结构变化,例如从柱状晶粒到等轴晶粒的再结晶,以及许多退火孪晶。该工艺降低了残余应力、屈服强度和硬度,同时提高了塑性和冲击韧性,从而增强了工业适用性。 D.Vogiatzief等人探索了AlCrFe2Ni2 HEA的热处理。他们在750、800和850°C下进行了3小时的构建后退火热处理,并在900和950°C下对6小时进行了构建后退火,以检查温度和处理时间对微观结构的影响。试样在氩气下以1.1°C/s的加热速率在炉内进行热处理,然后在炉内以约0.5°C/s的冷却速率冷却至室温。发现AlCrFe2Ni2 HEA的热处理通过使用旋节分解的BCC相成核FCC微晶片,将初始亚稳态转化为超细双相微观结构。 Zhang等人分别在900°C和1000°C下对SLM制造的AlCoCuFeNi HEA样品进行了10小时的热处理。在此之前,他们预先将样品密封在真空封装的石英管中,以防止热处理过程中的氧化。他们观察到,热处理导致富铜的BCC相沉淀,从而形成双相微观结构。与制造状态相比,这种热处理降低了显微硬度和压缩屈服强度,同时显著提高了延展性,FCC相的沉淀有助于提高韧性和应变硬化。 V.V.Popov等人在两种不同条件下,特别是在1000°C和1300°C下,进行了24小时的热处理,旨在实现微观结构的均匀化。他们发现,尽管通过在1300°C下热处理24小时可以获得较低的孔隙率,但这种方法导致了合金成分的不利变化。此外,他们强调,从元素粉末混合物中SEBM生产Al0.5CrMoNbTa0.5 HEA是可能的,优化工艺参数而不是依赖于后处理热处理对于减轻样品中的孔隙率至关重要。 W.C.Lin等人探索了SLM制备的Al0.2Co1.5CrFeNi1.5Ti0.3 HEA的微观结构和拉伸性能,以及SLM处理后在750°C下直接时效50小时,然后空冷至室温的合金的微观组织和拉伸性能。SLM和后热处理的结合显著提高了室温和500°C下的拉伸性能。SLM处理的样品以及直接老化从更细的晶粒尺寸、纳米氧化物、内应力和具有亚晶粒结构的L21相获得了额外的强化效果。SLM加直接时效处理的Al0.2Co1.5CrFeNi1.5Ti0.3 HEA的屈服强度(YS)和极限抗拉强度(UTS)分别为1235MPa和1550MPa,是迄今为止激光AM处理的HEA的最高值。 J.Joseph等人研究了HIP对AM制备的AlxCoCrFeNi体系的密度、微观结构和力学性能的影响,该体系的铝摩尔分数(x)分别为0.3、0.6和0.85,分别具有FCC、双相FCC+BCC和BCC晶体结构。发现HIP可以减少大孔(>5µm)的存在,并略微增加合金密度,同时还会导致微观结构粗化和化学均匀化。HIP提高了FCC HEA的机械性能(x=0.3)。尽管它增强了双相HEA(x=0.6)的压缩性能,但由于硬BCC晶界沉淀物的粗化,它削弱了拉伸性能。在高铝HEA(x=0.85)中,力学性能受到相和晶界处σ相形成的负面影响,导致拉伸和压缩时的脆性断裂。 在R.Li等人的研究中,对SLM处理的等原子CoCrFeMnNi HEA进行了HIP,以消除冶金缺陷。HIP处理的HEA呈现出更高的致密化和相对较大的晶粒。它封闭了大多数微孔和微裂纹,使相对密度从HIP前的98.2%提高到HIP后的99.1%。拉伸强度从601MPa增加到649MPa,伸长率从35.0%降低到18%。由于SLM的非平衡处理和HIP处理的痛苦效应,HIP处理样品的残余应力低于SLM打印样品。HIP后,与SLM样品相比,优先取向变得不那么显著。 在Z.Tong等人的一项研究中,采用LSP来改变AM制造的CrMnFeCoNi HEA表层的应力状态和微观结构,并提高其力学性能。结果表明,LSP使表面应力状态从拉伸应力转变为压缩应力,表层孔隙在经历严重塑性变形后闭合。此外,LSP导致沿深度方向形成梯度微观结构。具有硬化表面层和软芯的夹层结构的形成提高了经LSP处理的试样的强度和延展性。1个LSP试样达到427.4MPa、570.7MPa和40.1%,分别比竣工试样(YS-320.7 MPa、UTS-531.7 MPa和伸长率-31.9%)高出约33.3%、7.3%和15.13%。当冲击次数增加到三次和五次时,YS、UTS和伸长率值进一步提高。值得注意的是,五个LSP试样表现出最高的YS(489.8 MPa)、UTS(639.9 MPa)和伸长率(61%)值。 AM加工HEAs的力学性能 图7显示了AM加工的HEA的压缩和拉伸实验获得的强度和延展性,具体合金成分和性能列于表1中。比较SLM和DED生产的HEA的性能,可以观察到SLM加工的HEA通常比DED制造的HEA具有更高的强度。相比之下,BJT生产的HEA具有最低的抗拉强度,尽管它们的抗压强度相对较高。 图7. 使用各种AM方法的强度与伸长率。(a) YS与伸长率,(b)UTS与伸长率 表1. AM处理样品的拉伸和硬度结果。 除了拉伸和压缩试验外,对HEA的疲劳性能、裂纹形成和蠕变变形行为的研究仍然相对有限。 Y.O.Kuzminova等人探索了通过AM制造的CrFeCoNi合金的疲劳性能,发现加工样品在竣工和退火条件下都表现出明显更高的抗疲劳性。未经退火的竣工样品可以在414MPa的最大疲劳应力下承受107次循环(应力幅值(σa)为186.3MPa),而未加工的样品仅达到138MPa的最大应力(σa=62.1MPa)。热处理通常可以提高加工和未加工合金在高周疲劳条件下的疲劳寿命。 Z.Xu等人研究了SLM制造的CoCrFeMnNi HEA在不同峰值保持载荷下的纳米压痕蠕变变形行为,揭示了蠕变变形主要由位错运动控制。 C.Zhang等人研究了裂纹形成和缓解策略,发现裂纹主要沿直角形状的HAGB萌生,没有元素偏析。上裂纹部分显示出热裂纹特征,而下裂纹部分可能是在固态传播过程中由于热收缩而形成的。 扫描策略显著影响裂纹形态。然而,P.Niu等人发现,SLM打印的CoCrFeMnNi HEA无论打印参数如何,都会出现热裂纹。SLM制造的CrMnFeCoNi HEA表现出优异的抗氢脆性,这归因于其高氢溶解度和在加载过程中容易形成变形孪晶。由于间隙强化,YS在H充电后也被证实会进一步增加。 Y.K.Kim等人研究了通过SLM制备的等原子CoCrFeMnNi HEA的高温蠕变行为。 M.Jin等人探索了SLM处理的CrMnFeCoNi合金的循环塑性和疲劳损伤行为,发现单调加载下的塑性变形涉及位错滑移和变形孪晶,位错滑移被确定为循环加载过程中的主要机制。不同的扫描策略影响晶粒形态和尺寸,影响疲劳裂纹扩展行为。值得注意的是,0°旋转的弯曲扫描策略由于促进了柱状晶粒的生长并使裂纹路径上的晶界间距最小化,因此对裂纹扩展的阻力增强。 AM加工HEA的腐蚀性能 HEA倾向于形成具有FCC、BCC或HCP结构的无序固溶体,而不是传统合金中典型的金属间化合物。在传统合金中,金属间化合物周围的基质充当微阳极,优先腐蚀,而金属间化合物充当微阴极。此外,与传统合金相比,含有Cr、Ni和Mo等钝化元素的HEA通过形成保护性氧化物显示出优异的耐腐蚀性。此外,AM改善了HEA的成分均匀性,减轻了可能导致电偶腐蚀和点蚀的成分偏析。这种均匀的成分有助于形成一致的钝化膜,从而提高耐腐蚀性。例如,在3.5 wt%NaCl溶液中对SLM和铸态方法生产的CoCrFeMnNi HEA进行比较分析后发现,SLM生产的HEA表现出更均匀的成分和更细的晶粒,从而形成具有增强稳定性和保护性能的钝化膜。因此,与铸态HEA相比,SLM生产的HEA的腐蚀电流密度降低了58%,表明其耐腐蚀性明显更好。 J.Ren等人使用动电位极化和电化学阻抗谱测试研究了SLM制造的CoCrFeMnNi HEA在3.5 wt%NaCl溶液中的耐腐蚀性。与传统的铸态材料相比,AM CoCrFeMnNi HEA具有更高的抗点蚀性(ΔE)和更大的抗极化性(Rp)。AM处理的CoCrFeMnNi HEA的优异耐腐蚀性可能归因于均匀的元素分布和较低的微孔密度。 然而,H.Peng等人发现,与铸造的HEA相比,SLM打印的HEA在3.5 wt%的NaCl溶液中表现出较差的耐腐蚀性,这是由于SLM样品中位错、孔隙和裂纹的密度较高,这大大降低了它们的耐腐蚀性能。 Q.Wang等人利用LMD制备了CoCrFeNiMo0.2 HEA,并研究了它们在不同激光功率下的腐蚀行为。该研究表明,与304不锈钢基材和CoCrFeNi相比,CoCrFeNiMo0.2合金表现出优异的耐腐蚀性,并且在3.5 wt%NaCl溶液和1 mol/L H2SO4溶液中的腐蚀电流密度甚至低于316L不锈钢。 此外,为了满足HEA应用在具有挑战性的工业环境中的需求,还进行了非常规测试。例如,在高温下在恶劣的腐蚀性合成气气氛中评估了SLM处理的AlCoFeNiTiV0.9Sm0.1和AlCoFeNiV0.9Sm0.1HEA的高温耐腐蚀性,以模拟具有挑战性的工业条件。 AM处理的HEA的腐蚀性能受到合金微观结构、缺陷、成分和加工条件的影响。H.Peng等人研究了SLM打印样品相对于建筑方向的不同取向之间的耐腐蚀性如何变化。计算了SLM打印的CoCrFeMnNi HEA在平行和垂直于构建方向的方向上的电化学阳极溶解速率,表明孔隙和裂纹的存在对耐腐蚀性的影响比晶界和晶粒取向更为显著。 T.Fujieda等人发现SLM处理的CoCrFeNiTi基HEA具有精细均匀的微观结构,没有可见的偏析。与EBM对应物(分别为0.50±0.04 V vs.Ag/AgCl)相比,这种微观结构的细化有助于提高点蚀电位(在353K下,3.5%NaCl溶液中为0.88±0.03 V vs.Ag-AgCl)。与传统的高耐腐蚀合金相比,竣工和固溶处理的SLM试样表现出卓越的抗点蚀性能。该研究还考察了固溶处理的效果,表明水淬火显著提高了SLM试样的耐点蚀性。 M.A.Melia等人研究了AM处理的CoCrFeMnNi HEA的腐蚀性能。退火处理导致再结晶微观结构,提高了伸长率和耐腐蚀性。腐蚀行为显示出对细胞间Ni/Mn区域的优先攻击,表明存在复杂的凹坑形态。 T.Fujieda等人通过SEBM结合随后的固溶处理成功制备了具有增强耐腐蚀性的Co1.5CrFeNi1.5Ti0.5Mo0.1 HEA。 AM工艺可能会引入残余应力,这可能会导致局部微观结构变化和缺陷,如位错,从而可能影响HEA的腐蚀性能。AM处理的HEA中的应力腐蚀开裂(SCC)行为是另一个重要方面,因为众所周知,由于该过程中涉及的独特热循环,AM组件具有残余应力。然而,迄今为止,文献中没有关于AM HEAs中SCC行为的研究。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414