在双相高熵合金设计领域,大量合金化引发的拓扑密堆相问题,严重制约着材料性能的提升,平衡其硬度与脆化影响成为关键挑战。本研究针对脆性σ相,创新地提出异质结构耦合设计策略。以(FeCoCrNi)90Al10高熵合金为模型,经短期高温退火处理,形成双峰晶粒异质结构,让少量σ相在再结晶区域析出。这种独特结构诱导了异质变形诱导应力,促进协调变形,最终使合金展现出高强度(1412MPa)与延展性(14.9%)的优异结合。

以往相关研究主要围绕控制σ相形成展开,但在高熵合金复杂成分体系下,其析出依旧难以避免,并且在平衡σ相的强化和脆化影响方面成效欠佳。在本研究中,南方科技大学、西南大学以及东莞松山湖材料实验室的团队,通过向FeCoCrNi高熵合金中添加Al,促使B2和σ相共析出,并巧妙控制退火过程,让σ相在软再结晶区域优先析出,成功构建异质结构,显著提升了合金性能。

研究人员还深入分析了合金的相成分设计、微观结构、拉伸变形行为等多个关键方面,系统探讨了相关的形成机制、强化机制、协同强化增韧效果,以及异质结构设计在减轻σ相脆性方面的重要作用。这种创新的异质结构设计策略,充分发挥了σ相的强化优势,同时有效缓解其脆性,为解决含拓扑密堆相金属材料长期存在的强度-延展性权衡难题,开辟了一条全新且极具潜力的途径,有望推动该领域的进一步发展。

相关研究成果以“Mitigating embrittlement of sigma phase in dual-phase high-entropy alloys through heterostructure design”发表在International Journal of Plasticity上

链接:https://www.sciencedirect.com/science/article/abs/pii/S0749641925000312

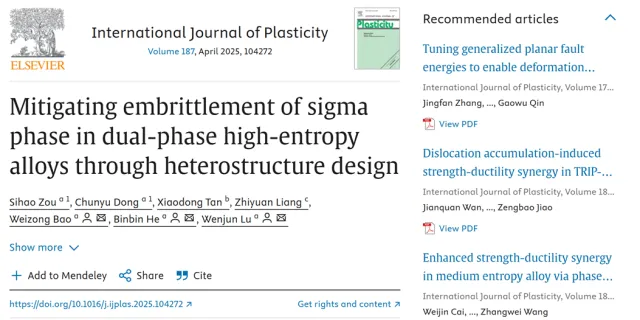

图1 通过热力学相计算和XRD测量获得了FeCoCrNi高熵合金(HEA)和(FeCoCrNi)90Al10HEA的相组成特征。(a)FeCoCrNi HEA和(b)(FeCoCrNi)90Al10HEA的热力学平衡相图。不同实验工艺下(c)FeCoCrNi HEA和(d)(FeCoCrNi)90Al10 HEA的XRD图谱。(e)(d)中XRD图案的局部放大倍数。(f)冷轧和不同退火工艺下(FeCoCrNi)90Al10HEA中BCC/B2和FCC相的晶格常数。

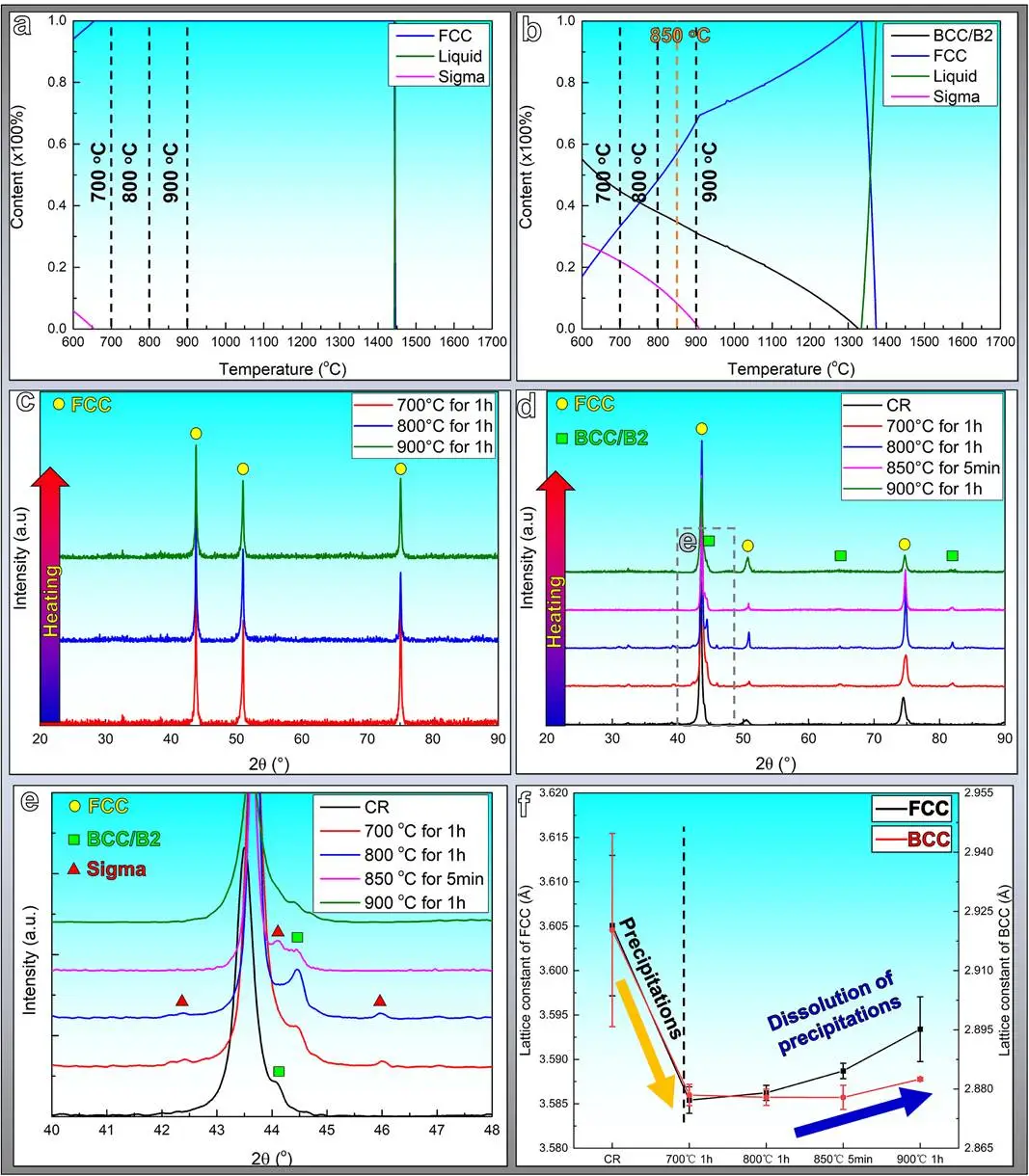

图2 不同条件下退火后FeCoCrNi HEA的微观结构。

(a)–(c)电子通道对比成像(ECCI)图。

(d)–(f)反极点图(IPF)图。

(g)–(i)扫描透射电子显微镜(STEM)图像、选定区域电子衍射(SAED)图案和能量色散光谱(EDS)图。

(j)–(l)双胞胎的STEM图像和相应的SAED模式。

(a) (d)、(g)、(j):在700℃下退火1小时;

(b) (e)、(h)、(k):在800℃下退火1小时;

(c) (f)、(i)、(l):在900℃下退火1小时。

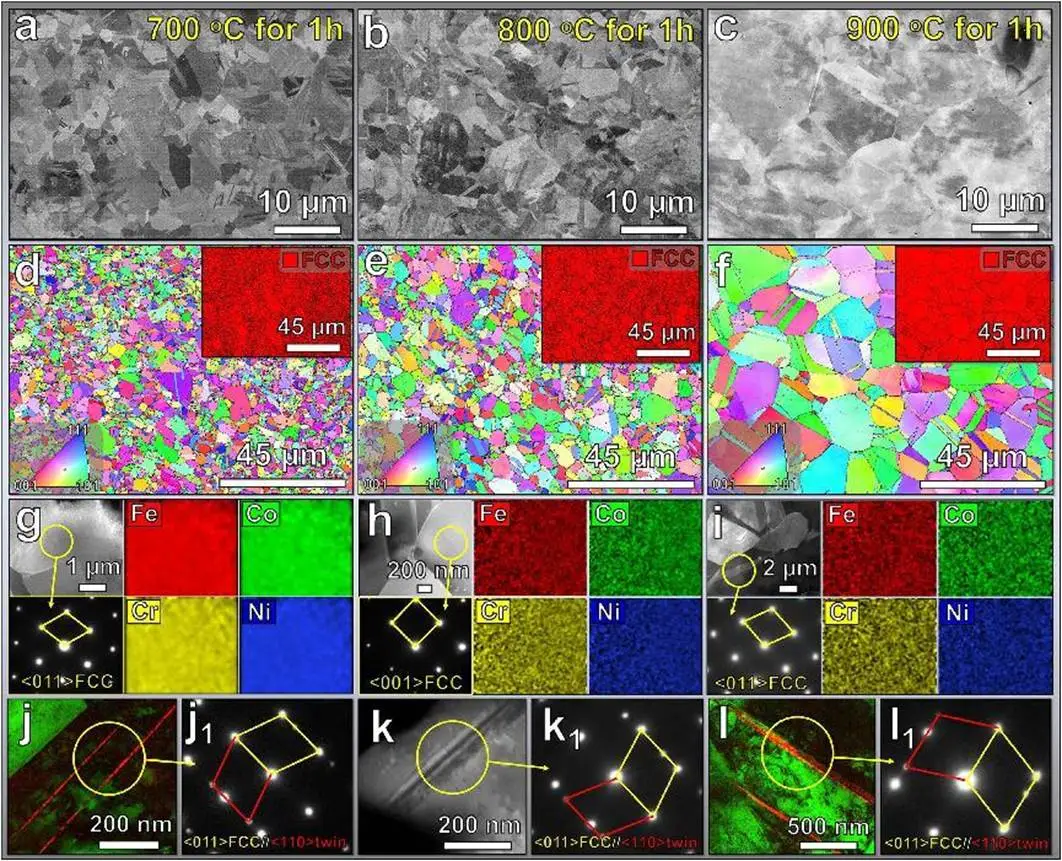

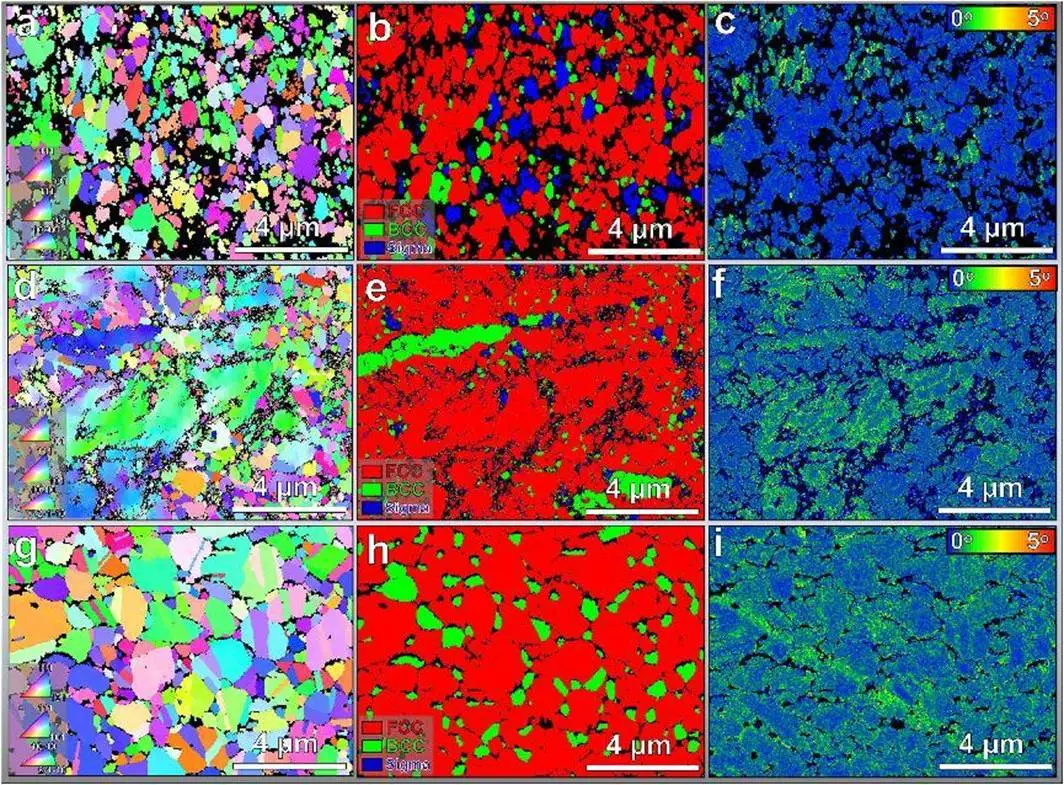

图3 不同退火条件下(FeCoCrNi)90Al10 HEA高熵合金的微观结构。(a,e,i)为电子通道衬度成像(ECCI)图,(b,f,j)为反极图(IPF),(c,g,k)为相图,(d,h,l)为(FeCoCrNi)90Al10 HEA高熵合金在(a)-(d)700℃退火1小时、(e)-(h)800℃退火1小时以及(i)-(l)900℃退火1小时后的内核平均取向差(KAM)图。RX:再结晶;NRX:未再结晶。

图4 (FeCoCrNi)90Al10高熵合金在不同温度下退火1小时后,再结晶(RX)区域的微观结构。(a,d,g)为反极图(IPF),(b,e,h)为相图,(c,f)为(FeCoCrNi)90Al10高熵合金在(a)-(c)700℃退火1小时、(d)-(f)800℃退火1小时、(g)-(i)900℃退火1小时后的内核平均取向差(KAM)图。

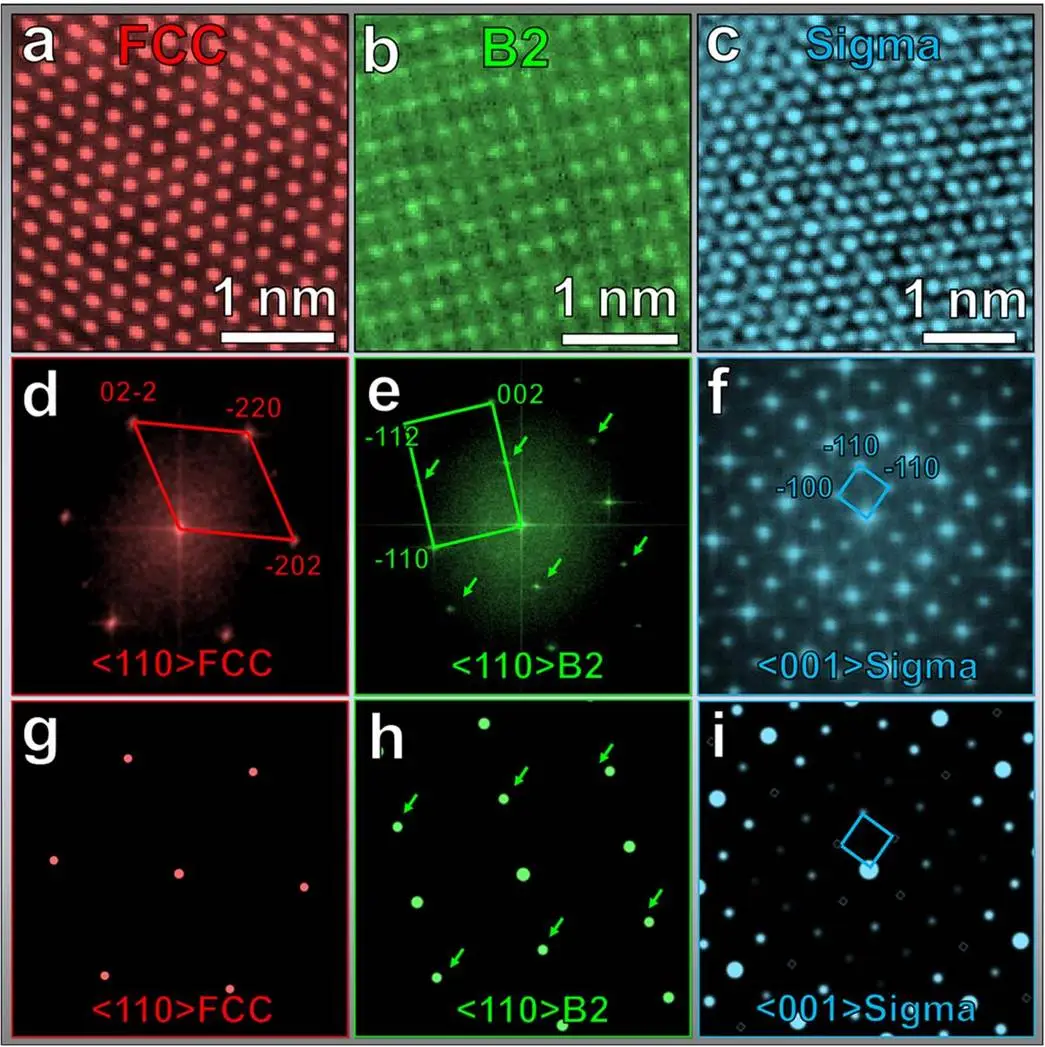

图5 高分辨率透射电镜图像、快速傅里叶变换(FFT)图像以及模拟电子衍射图案,(a)、(d)、(g)为面心立方(FCC)相,(b)、(e)、(h)为B2相,(c)、(f)、(i)为σ相。

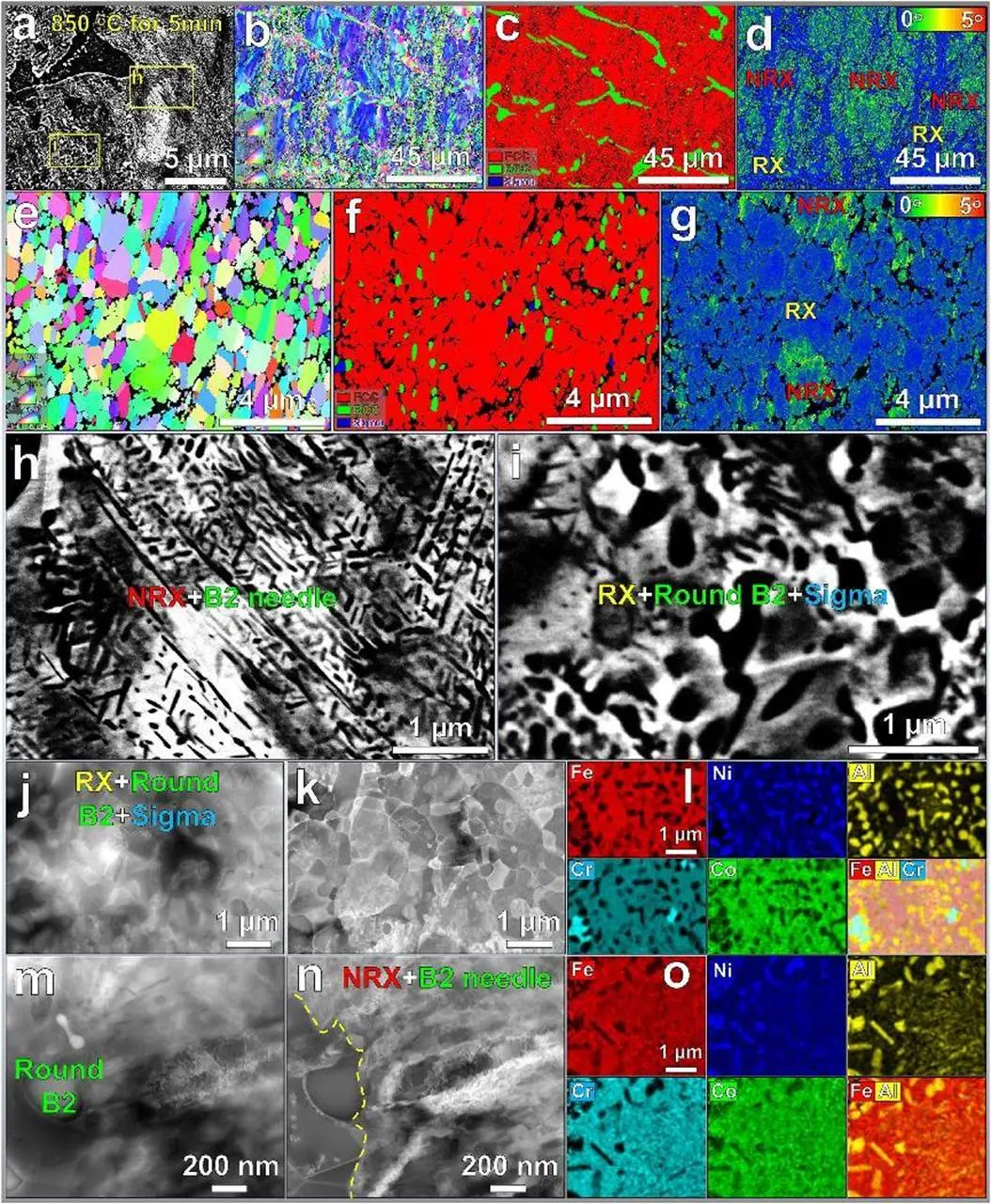

图6 (FeCoCrNi)90Al10HEA在850℃退火5分钟后的微观结构。

(a)-(d)低倍观察下的ECCI、IPF图、相图和KAM图。

(e)–(g)高倍观察下RX区域的IPF图和KAM图。

(h)以及(i)(a)中所选RX和NRX区域的高放大倍数ECCI。

(j)–(l)RX区域沉淀物的HAADF和ABF-STEM图像及其相应的EDS图。

(m)–(o)NRX区域沉淀物的HAADF和ABF-STEM图像及其相应的EDS图。

图7 不同退火工艺下(a) FeCoCrNi和(b) (FeCoCrNi)90Al10HEA的工程应力-应变曲线。(c) (FeCoCrNi)90Al10HEAs在800℃退火1小时后的加卸载-再加载曲线,(d)在800℃退火1小时后,HDI应力与(FeCoCrNi)90Al10HEAs应变的函数关系,850℃下5分钟,900℃下1小时。

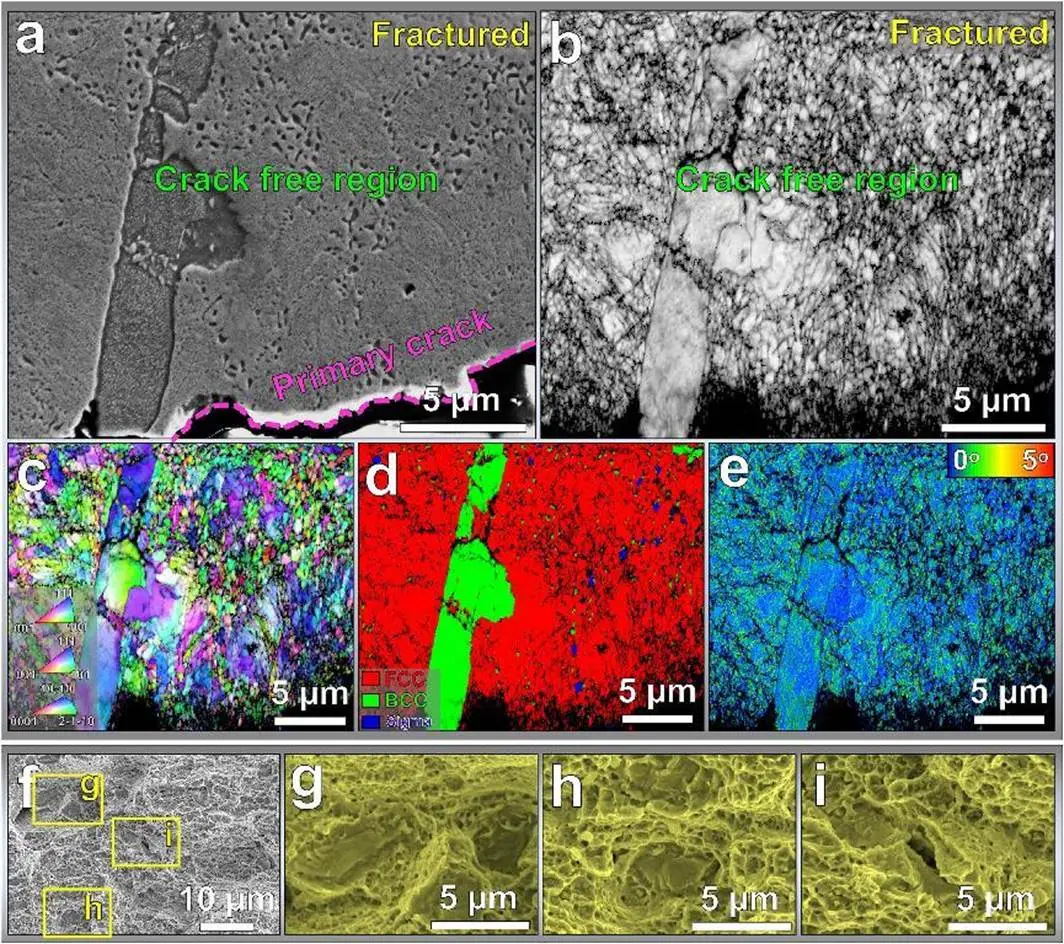

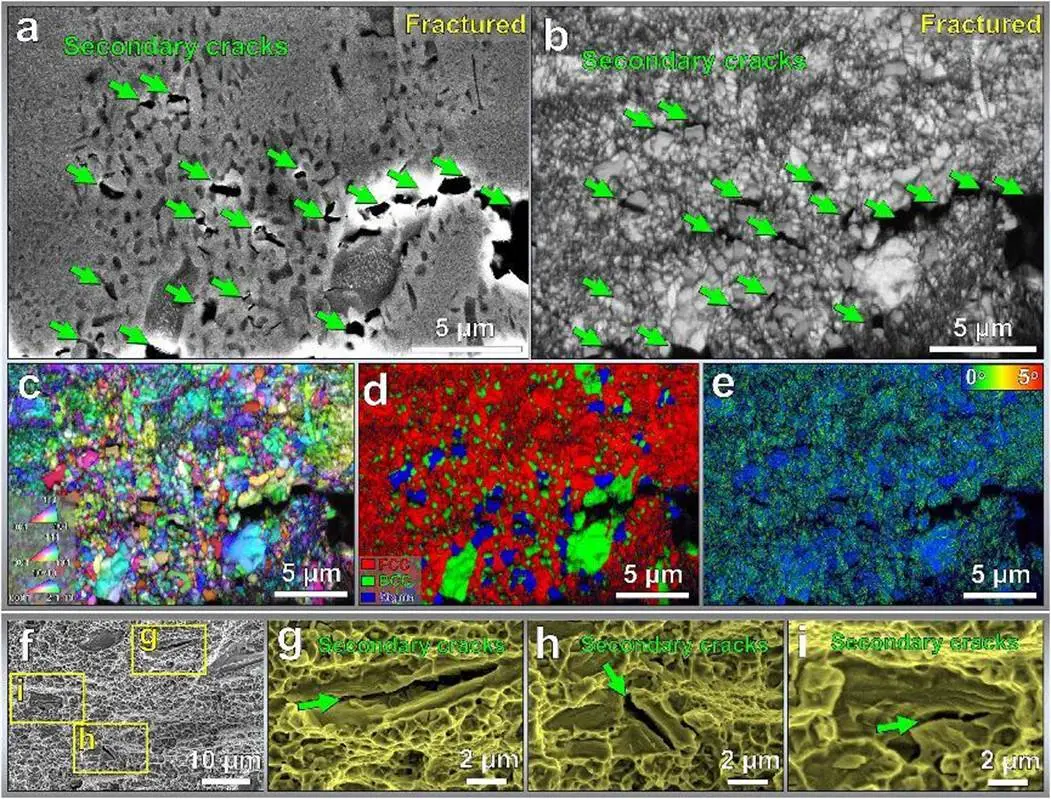

图8 (FeCoCrNi)90Al10HEA在850℃退火5分钟后的断裂观察。

(a)-(e)断裂截面的SEM图像、图像质量(IQ)图像、IPF图像、相图和KAM图。

(f)断口SEM图像。

(g)–(i)(f)中矩形标记区域的放大视图。

图9 (FeCoCrNi)90Al10HEA在800℃退火1小时后的断裂观察。

(a)-(e)断裂截面的SEM图像、IQ图像、IPF图像、相图和KAM图。

(f)断口SEM图像。

(g)–(i)(f)中矩形标记区域的放大视图。

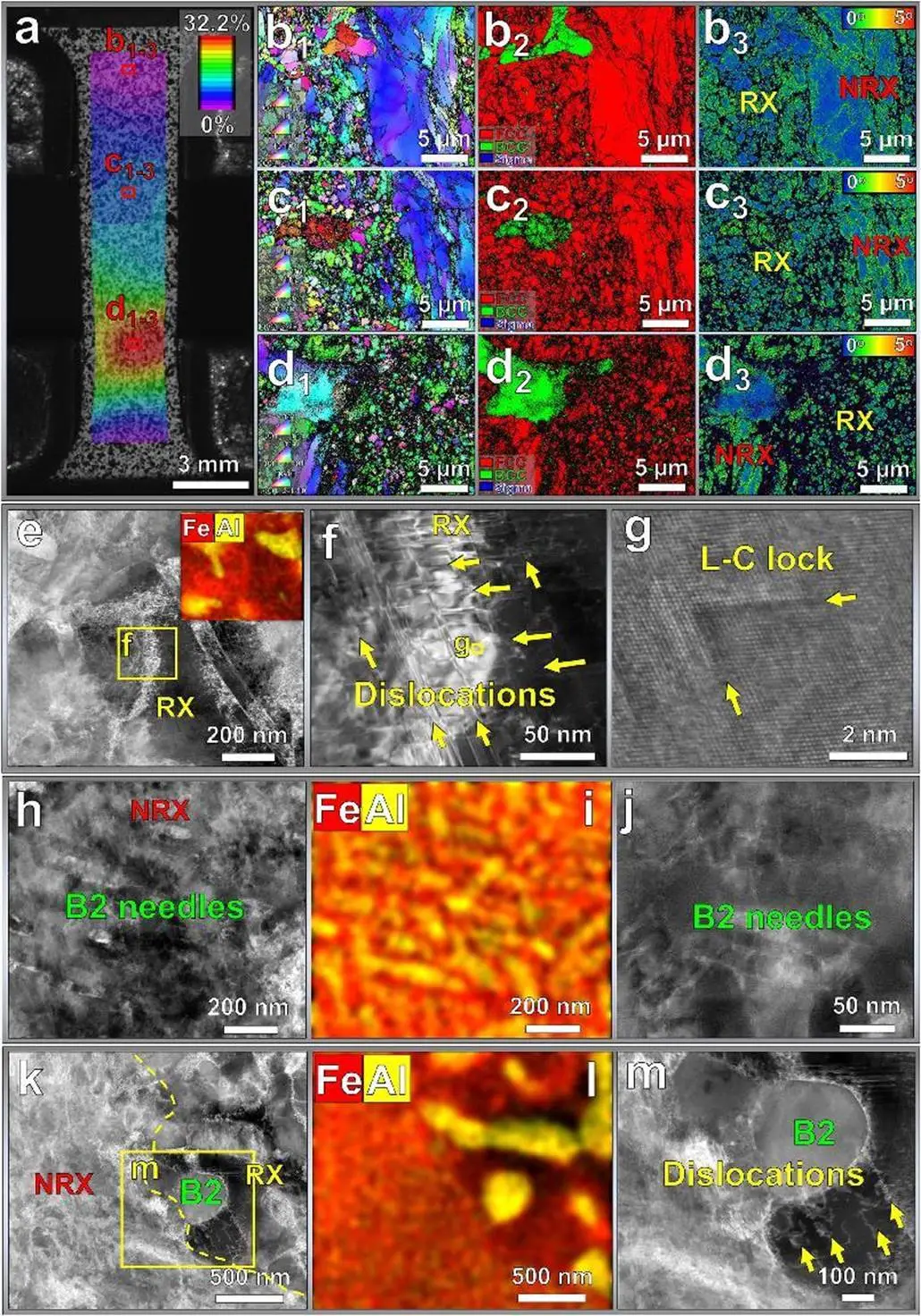

图10 (a)通过数字图像相关(DIC)分析,在850℃退火5分钟后,样品中的典型局部应变分布。代表性的电子背散射衍射(EBSD)图像显示了微观结构随局部应变值增加而演变,(b)~1%;(c)~15%;(d)约30%。断裂部位附近拉伸样品的TEM/STEM图像和EDS分析:(d–f)RX区域。(g–i)NRX区域。错位用黄色箭头表示。(a–c)RX和NRX区域之间的接口。

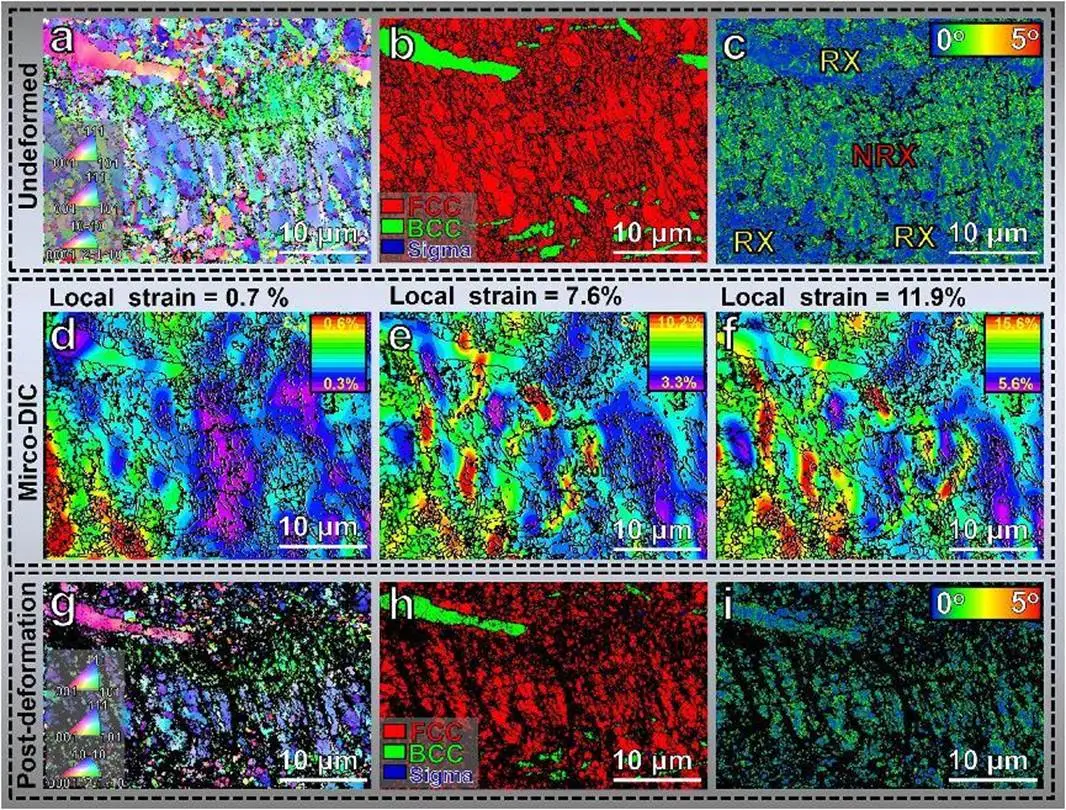

图11 850℃退火5分钟的样品局部区域变形前的电子背散射衍射(EBSD)结果:(a)反极图;(b)相图;(c)内核平均取向差图。不同应变水平下准原位显微数字图像相关(Micro-DIC)应变分布的相应局部应变分布图:(d)应变约0.7%;(e)应变约7.6%;(f)应变约11.9%。局部区域变形后(应变约11.9%)的EBSD结果:(g)反极图;(h)相图;(i)内核平均取向差图。

图12 (a)DIC分析样品在800℃退火1h时的典型局部应变分布。具有代表性的EBSD图像显示,随着局部应变值的增加,(b)~1%;(c)~6%;(d)~15%。(e)断裂部位附近拉伸试样的TEM图像。(f)、(g)、(h)为(e)中区域的放大图像,(h)中的插入图像为对应的EDS映射。这些错位用黄色箭头标出。

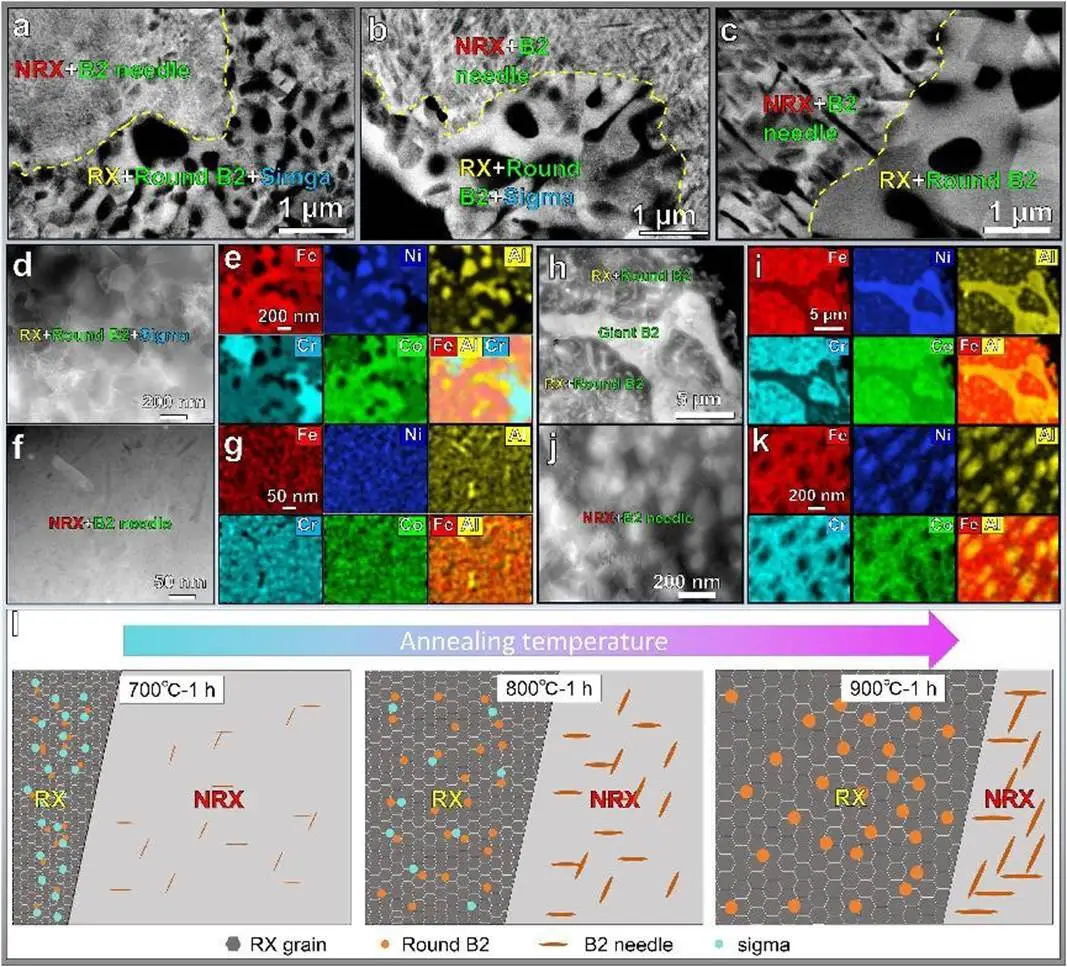

图13 (a)-(c)不同退火条件下(FeCoCrNi)90Al10中再结晶(RX)区域和未再结晶(NRX)区域的电子通道衬度成像(ECCI)图,(a)为700℃退火1小时,(b)为800℃退火1小时,(c)为900℃退火1小时。(d)-(k)不同退火条件下(FeCoCrNi)90Al10中RX区域和NRX区域的透射电镜(TEM)显微照片及相应的能谱(EDS)结果,(d)-(g)为700℃退火1小时,(h)-(k)为900℃退火1小时。(l)不同退火条件下(FeCoCrNi)90Al10微观结构演变示意图。

表1 不同加工条件下各强化机制对(FeCoCrNi)90Al10高熵合金屈服强度的贡献

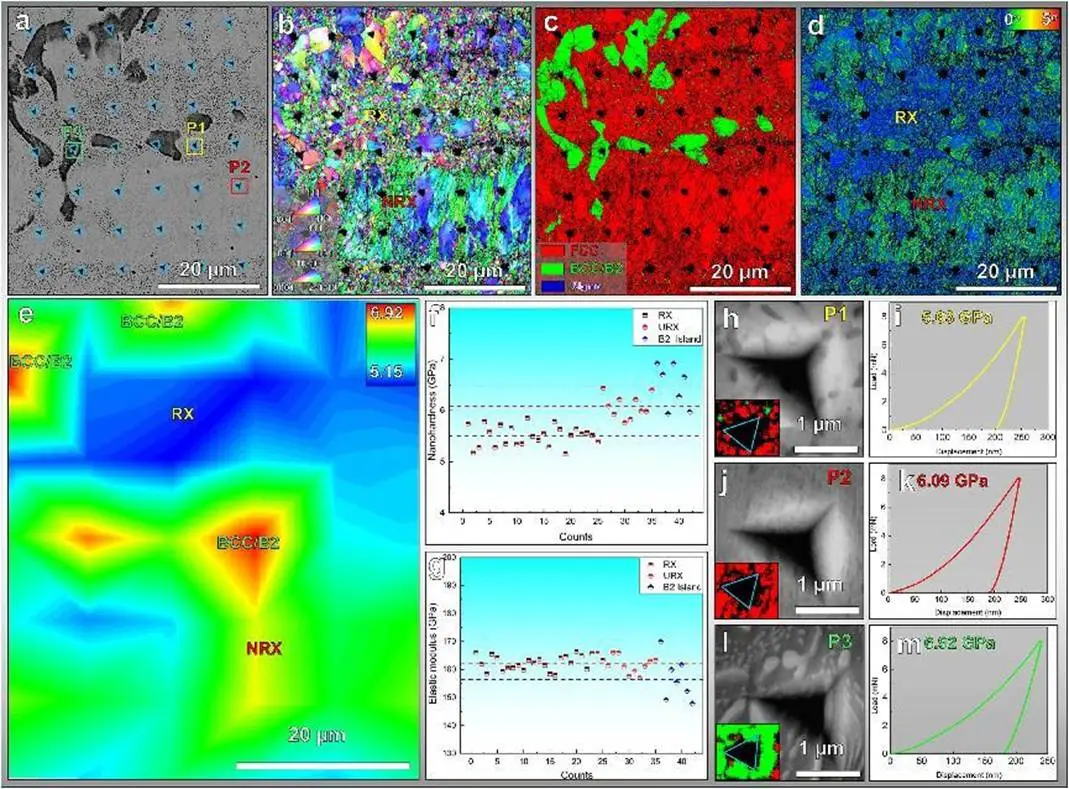

图14 (a)-(d)纳米压痕后在850℃下退火5分钟的(FeCoCrNi)90Al10的ECCI、IPF图、相图和KAM图,(e)硬度轮廓图,(f)硬度值统计和分类,(g)-(l)ECCI叠加图、相图以及RX区、NRX区和B2相中单个纳米压痕位置的相应载荷位移曲线。

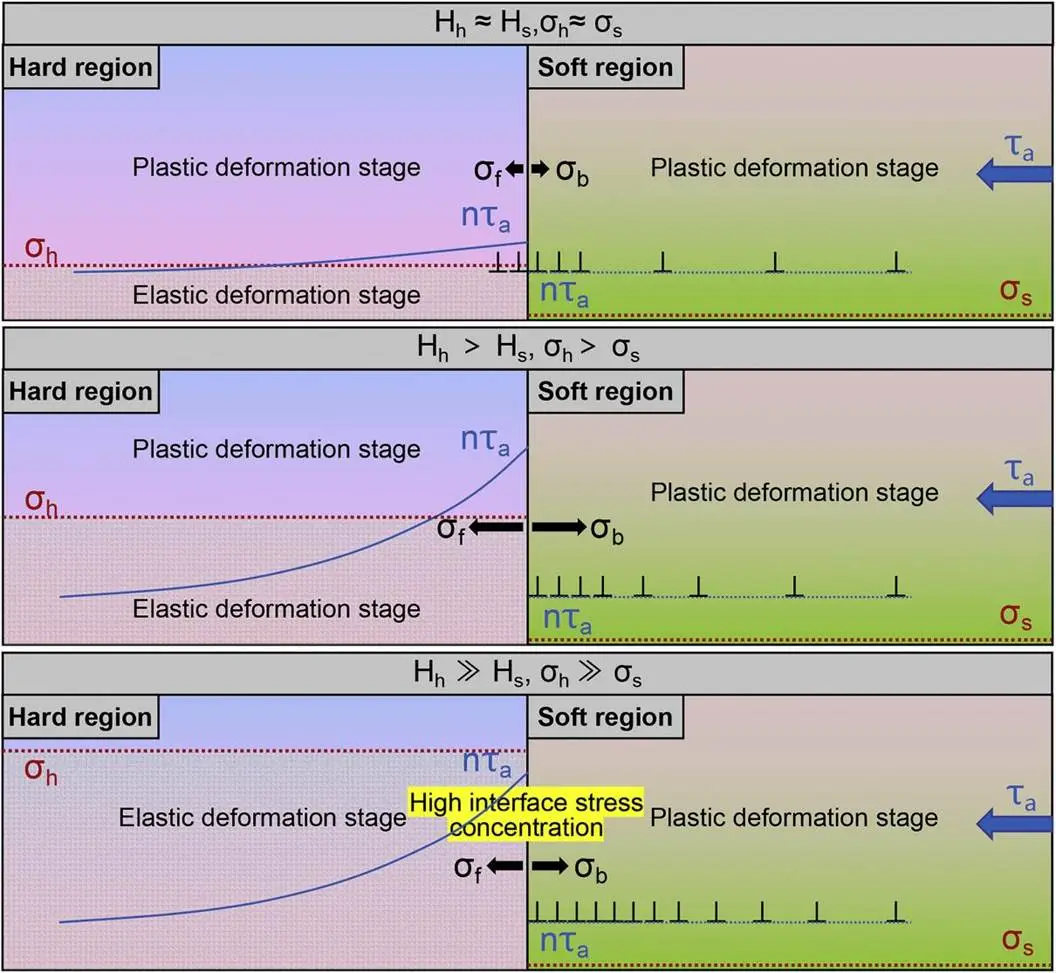

图15 软硬区域不同硬度差异下HDI应力示意图。基本模型改编自朱和吴(2019)。

σb、σf和τa分别表示背应力、前应力和施加应力。

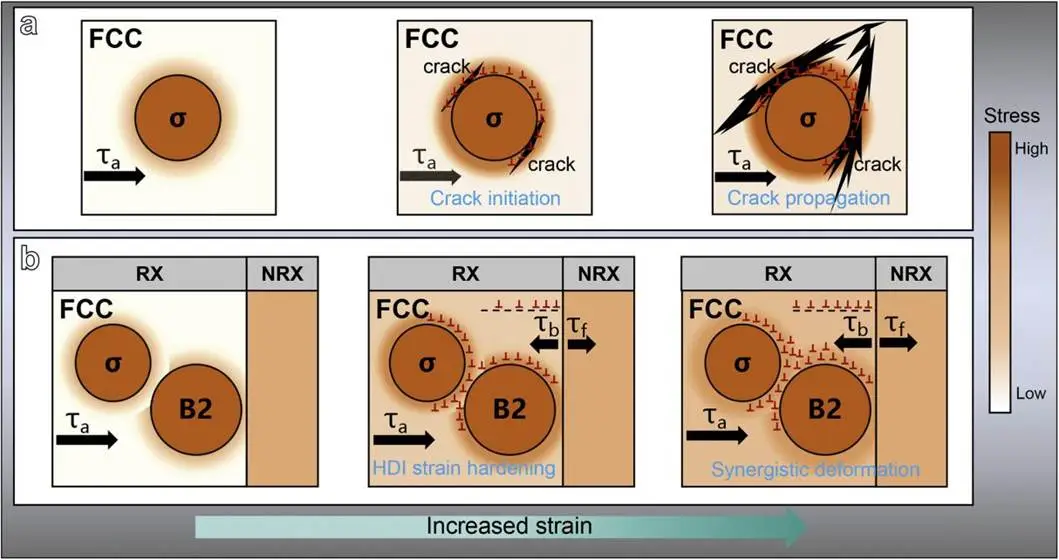

图16 (a)变形过程中σ相界面裂纹形成和扩展的示意图,(b)抑制裂纹产生的异质结构设计的示意图。τb、τf和τa分别表示背应力、前应力和施加应力。

本研究通过独特的异质结构设计策略,有效提升了含σ相双相高熵合金的综合性能,具体成果如下:

(1)以(FeCoCrNi)90Al10高熵合金为模型,经850℃、5min高温短时间退火,获得双峰晶粒异质结构,实现σ相在再结晶区域的适量析出(约0.8vol.%),调控了软硬区域的硬度梯度。

(2)该合金展现出高强度(1412MPa)与高延展性(14.9%)的优异组合,在多方面性能上优于其他退火条件处理的合金,且拉伸性能在横向方向也表现良好。

(3)合金高强度源于HDI应力,其在不同退火条件下,对合金强度提升效果显著。通过计算各强化机制对屈服强度的贡献,发现晶界强化、沉淀强化等机制均有重要作用,且850℃、5min退火处理的合金强化效果最佳。

(4)异质结构中软硬区域的强度差异诱导HDI强化和应变硬化,二者协同作用提升了合金的强度和延展性。同时,这种设计优化了应变分布,抑制了裂纹产生,提高了材料塑性。

(5)将σ相引入较软的再结晶区域,利用HDI应变硬化减轻了σ相与基体间的应变失配和应力集中,有效延迟了裂纹形核和扩展,缓解了σ相的脆性,断裂分析也证实了该设计对抑制裂纹的作用。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414