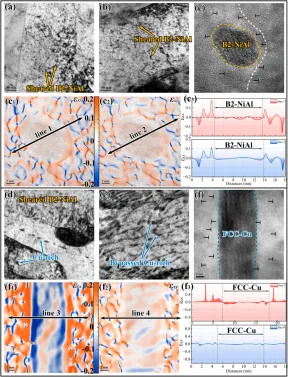

导语:本研究采用淬火工艺制备了无析出的低碳超高强度钢,并设计了多尺度富铜和 NiAl 的共析出强化,分别通过淬火-回火 (QT) 和淬火-分配-回火 (QPT) 工艺提高疲劳性能。淬火钢的微观组织显示出板条马氏体 (LM) 和颗粒贝氏体 (GB) 的典型混合微观结构。在 550 °C 下老化 1 h 后,高密度 (1.945 ×  ) 的 B2-NiAl 和 B2 核心-9R 壳纳米颗粒均匀共沉淀,使屈服强度和高周疲劳强度分别从 965 MPa 和 384.6 MPa 大幅提高到 1548 MPa 和 510.7 MPa。疲劳性能的显著改善归因于大量小尺寸纳米颗粒的移动,这些纳米颗粒阻碍了位错的运动以形成高密度位错缠结 (HDDT) 和细胞结构,从而降低了晶界的应力集中。此外,几何相分析 (GPA) 揭示了小尺寸多组分沉淀物周围存在微应变,不太可能引起微裂纹萌生,从而提高了疲劳性能。QPT 处理后,共沉淀的纳米颗粒表现出多尺度分布,数密度显著降低,为 1.005 × 1023m-3,并鉴定出典型的大尺寸FCC-Cu颗粒,削弱了析出强化,导致屈服强度和疲劳强度分别达到1396 MPa和424.5 MPa。此外,由于位错和旁路纳米颗粒的运动,GNDs 明显积累在反向奥氏体 (RA) 和基体之间的界面处,这增加了界面处微裂纹萌生的趋势。此外,在 FCC-Cu 颗粒界面处积累的高应变增加了疲劳损伤的风险,限制了疲劳性能的改善。

) 的 B2-NiAl 和 B2 核心-9R 壳纳米颗粒均匀共沉淀,使屈服强度和高周疲劳强度分别从 965 MPa 和 384.6 MPa 大幅提高到 1548 MPa 和 510.7 MPa。疲劳性能的显著改善归因于大量小尺寸纳米颗粒的移动,这些纳米颗粒阻碍了位错的运动以形成高密度位错缠结 (HDDT) 和细胞结构,从而降低了晶界的应力集中。此外,几何相分析 (GPA) 揭示了小尺寸多组分沉淀物周围存在微应变,不太可能引起微裂纹萌生,从而提高了疲劳性能。QPT 处理后,共沉淀的纳米颗粒表现出多尺度分布,数密度显著降低,为 1.005 × 1023m-3,并鉴定出典型的大尺寸FCC-Cu颗粒,削弱了析出强化,导致屈服强度和疲劳强度分别达到1396 MPa和424.5 MPa。此外,由于位错和旁路纳米颗粒的运动,GNDs 明显积累在反向奥氏体 (RA) 和基体之间的界面处,这增加了界面处微裂纹萌生的趋势。此外,在 FCC-Cu 颗粒界面处积累的高应变增加了疲劳损伤的风险,限制了疲劳性能的改善。

由于强度(屈服强度>1.2 GPa)、延展性(伸长率>10%)和可焊性的出色结合,添加铜的低碳超高强度钢(LCUHSS)有望成为建筑机械(如大吨位起重机)领域的下一代理想工程材料(Beladi等人,2017;Fan等人,2022;Jiao等人,2015;Kapoor等人,2016;Khan等人,2012;Kong等人,2021;Li等人,2020;Xu等人,2020)。此外,LCUHSS挤压的无缝钢管用于大吨位起重机的臂架结构,满足了减轻自重、提高结构承载能力和安全性的迫切需要。LCUHSS的超高强度源于控制阻碍位错运动的内部障碍物的形成,包括晶粒细化(Chu等人,2024;Wang等人,2023a;Wang等,2023b)、形成高密度位错缠结(Pan等人,2023)和沉淀强度。

在过去的几十年里,为了追求抗疲劳性的显著提高,人们系统地研究了各种改性的沉淀强化部件,包括纳米碳化物的诱导沉淀和B2-NiAl强化相等(Feng等人,2021;Ghosh等人,2021,Mai等人,2023,Tian等人,2021)。Ghosh等人报告称,通过多轴锻造(MAF)加工形成纳米碳化物强化的超细晶粒,低碳微合金钢的疲劳强度从270 MPa提高到355 MPa(Ghosh等人,2021)。Mai等人报告称,Nb(C,N)沉淀物被引入低碳涡轮机转子钢的马氏体基体中,有效地阻碍了位错线的运动,提高了疲劳极限(Mai等人,2023)。先前的研究表明,富铜和NiAl纳米粒子的共沉淀强化显著提高了钢的强度,但其对疲劳性能的协同作用尚不清楚(Jiao等人,2015;Yang等人,2023b)。此外,为了大大提高冲击韧性并获得优异的强韧性组合,通过淬火-分配-回火(QPT)工艺将大量小尺寸的反奥氏体和富铜和NiAl的多尺度纳米粒子同时引入LCUHSS中(Li等人,2018;Yang等人,2024)。然而,一系列热处理过程伴随着逆奥氏体的复杂微观结构转变和纳米粒子的自然结构、尺寸参数,导致疲劳性能与微观结构演变之间的内在关系不明确。事实上,富铜和NiAl纳米粒子对LCUHSS疲劳寿命的影响尚未得到系统报道,相关的疲劳失效机制仍知之甚少。

传统的疲劳损伤机制表明,高强度金属材料持久滑移带中不可逆局部疲劳损伤的累积会引发疲劳断裂(Li等人,2011)。通常,位错很容易在无沉淀的LCUHSS的晶界、夹杂物和偏析区等局部缺陷位置严重堆积,导致疲劳损伤的局部堆积(Mai等人,2023)。然而,沉淀硬化钢中的纳米颗粒强烈地钉扎了位错,导致位错堆积和局部疲劳损伤累积的机制更加复杂(Ghosh等人,2021;Mai等人,2023)。沉淀硬化钢的疲劳失效机理包括两个代表性理论。一是高密度小尺寸纳米粒子均匀分散在基体上,有效阻碍位错运动,从而大大减轻位错积累和疲劳损伤引起的局部应力集中(Feng等人,2021;Mai等人,2023)。另一项研究表明,沉淀的第二相颗粒降低了微观结构的稳定性,并可能成为循环加载过程中裂纹萌生的来源,导致局部损伤(Hossein-Nedjad等人,2008;Tian等人,2021;Wang等人,2017a)。在过硬化的基体中,位错在第二相颗粒处积聚引起的局部应力集中超过了颗粒的临界断裂强度,微裂纹往往在断裂的第二相颗粒上开始(Wang等人,2017a)。在软基体中,在循环加载过程中,通过分离或脱粘,在软基体和硬相颗粒之间的界面上很容易形成微裂纹,最终导致断裂失效(Hossein-Nedjad等人,2008;Liu等人,2023)。此外,研究表明,较硬的第二相颗粒周围的应力容易集中在颗粒的顶部和底部,从而导致脱粘和开裂,而对于较软的颗粒,应力很容易集中在中间,从而导致颗粒的直接断裂(Fincato等人,2020)。两种疲劳失效机制的触发取决于基体强度、沉淀物-基体界面特性和纳米颗粒临界断裂强度的竞争效应。在LCUHSS中,高密度的小尺寸纳米粒子阻碍了位错的运动和积累,大大提高了材料的疲劳性能。然而,大尺寸纳米粒子的钉扎效应较弱,位错容易在界面(包括晶界和沉淀界面)移动和积累,从而引起局部应力集中,从而引发微裂纹,显著降低循环应力下的疲劳性能。富铜和NiAl纳米粒子的自然结构和尺寸在不同的热处理工艺后经历了复杂的转变,这极大地影响了LCUHSS的疲劳断裂机制。事实上,多组分纳米粒子与LCUHSS疲劳性能之间的内在关系尚未建立。有必要阐明富铜和NiAl纳米粒子与位错的相互作用及其对疲劳断裂机制的影响,这对LCUHSS的应用至关重要。

在这项研究中,我们设计了一种通过多尺度富铜和NiAl纳米粒子共沉淀增强的LCUHSS无缝管,并阐明了纳米粒子对LCUHSS疲劳行为的影响机制,旨在探索提高结构材料疲劳强度的新方法。采用扫描电镜(SEM)、X射线衍射(XRD)、电子背散射衍射(EBSD)和高分辨率透射电镜(HRTEM)对实验钢的微观结构进行了表征,并研究了钢的高周疲劳(HCF)性能。研究结果有望为优化高强度钢的抗疲劳性能提供基础和思路,并有助于为抗疲劳设计创造更多可能性。

相关研究以“Enhancing fatigue life of low-carbon ultra-high strength steel by inducing multi-component precipitates”发表在International Journal of Plasticity上

链接:https://www.sciencedirect.com/science/article/abs/pii/S0749641925000464

表1

设计LCUHSS的化学成分(重量%)。

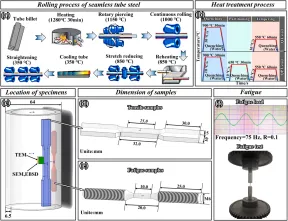

图1

实验钢的轧制

(a)和热处理工艺(b)示意图。(c) 拉伸、疲劳和金相试样的取样位置,(d)和(e)分别是拉伸和疲劳试样的尺寸,(f)是应力比R=0.1、稳定频率为75 Hz的三角波形,以及夹紧疲劳试样。

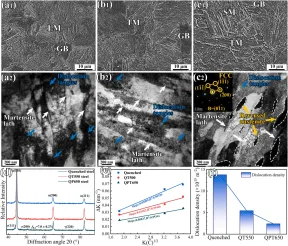

图2显示了不同热处理条件下设计的实验钢的微观结构和相组成。所有实验钢均表现出板条马氏体(LM)和粒状贝氏体(GB)的典型特征。在淬火钢中,图2a1显示了约88.3%的LM和约11.7%的GB的混合微观结构,LM具有清晰的板条边界,GB具有块状贝氏体铁素体基体。在图2a2中,大量高密度位错缠结(HDDT)分散在宽度为200-600nm的LM铁氧体板条内,并显示出LM铁素体的明显板条界面。在550℃下时效60分钟后,QT550钢的微观结构表现出回火板条马氏体(TM)的典型特征,如图2b1和2b2所示。值得注意的是,TM的板条界面模糊,位错缠结明显减弱,这与时效过程中位错和亚晶粒边界的湮灭有关(Zou等人,2021)。通过XRD分析了实验钢的相组成,图2d显示了不同热处理条件下的XRD光谱。淬火钢和QT550钢显示出典型的 、

、 和

和 衍射峰,表明这两种实验钢都是BCC相。在QPT650钢中,发现了明显的奥氏体衍射峰

衍射峰,表明这两种实验钢都是BCC相。在QPT650钢中,发现了明显的奥氏体衍射峰 、

、 和

和 ,根据改进的Miller方法计算出奥氏体的体积分数为~7.0%(Miller,1964;Yang等人,2023a)。图2e和2f分别显示了基于MWH方法的不同热处理条件下实验钢的ΔK与K

,根据改进的Miller方法计算出奥氏体的体积分数为~7.0%(Miller,1964;Yang等人,2023a)。图2e和2f分别显示了基于MWH方法的不同热处理条件下实验钢的ΔK与K 的拟合线斜率和位错密度((Peˇsiˇcka等人,2003;Yang等人,2023b)。结果表明,淬火钢的位错密度最大,达到1.38×

的拟合线斜率和位错密度((Peˇsiˇcka等人,2003;Yang等人,2023b)。结果表明,淬火钢的位错密度最大,达到1.38× ,斜率最高,这与图2a2中的TEM形貌一致。时效和分割处理后,位错密度显著下降至5.44×

,斜率最高,这与图2a2中的TEM形貌一致。时效和分割处理后,位错密度显著下降至5.44× 和2.39×

和2.39× ,分别对应QT550钢和QPT650钢。

,分别对应QT550钢和QPT650钢。

图2

不同热处理状态下实验钢的初始显微组织。

(a1)SEM和(a2)TEM图像显示了淬火钢中具有高密度位错缠结的LM和GB的典型形态。(b1)和(b2)显示了QT550钢中回火LM、GB和缠结位错的形态。(c1)和(c2)显示了QPT650钢中典型的回火LM、GB、SM和RA。(d) 是不同热处理条件下RA的X射线衍射图和体积分数。(e)(f)分别是ΔK与K 和位错密度的对应拟合线。

和位错密度的对应拟合线。

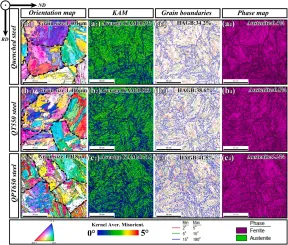

图3

分别在(a)淬火钢、(b)QT550钢和QPT650钢中的(a1-c1)逆极图(IPF)图、(a2-c2)核平均错向(KAM)图。

图4

QT550钢(a-d)和QPT650钢(ei)中多组分沉淀物的TEM暗场显微照片(a和e)和尺寸分布(b和f)以及相应纳米粒子的化学成分(c、d、g和h)和HRTEM形态特征(c1-d4和g1-i2)。

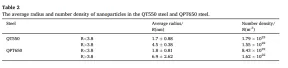

表2 QT550钢和QPT650钢中纳米粒子的平均半径和数密度。

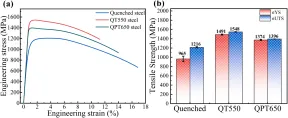

图5显示了实验钢在不同热处理状态下的单轴拉伸性能。对于淬火钢,平均屈服强度(YS)达到965 MPa,极限抗拉强度(UTS)为1216 MPa,断裂伸长率为16.9%。在550℃下老化60分钟后,由于纳米沉淀强化的增强,应力-应变曲线显著增加。平均YS显著增加到1491 MPa,UTS增加到1548MPa,断裂伸长率降低到11.2%。QPT650钢的平均YS略降至1374 MPa,UTS达到1396 MPa,断裂伸长率为14.0%,这是由于纳米粒子粗化和数量密度降低削弱了沉淀强化。

图5

(a) 不同热处理状态下实验钢的工程应力-应变曲线和(b)平均屈服强度和抗拉强度

图6

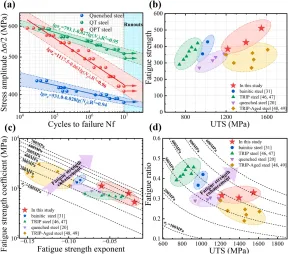

不同热处理状态下实验钢的HCF性能。

(a) S-N曲线,以及(b)疲劳强度和极限抗拉强度之间的关系,(c)疲劳强度系数σf'与疲劳强度指数b的关系,以及(d)疲劳比与抗拉强度的关系,并与文献中的先进高强度钢进行比较。虚线是疲劳强度的等值线,并标记了相应的值。

表3不同热处理状态的实验钢的详细HCF参数

图7显示了实验钢在低Nf(高应力幅)和高Nf(低应力幅”)条件下的疲劳断裂形态特征。结果表明,所有试样中的主要疲劳裂纹都是从表面开始并扩展到试样内部的,因此所有试样的疲劳源都位于试样表面。疲劳断裂面被划分为四个区域:疲劳源区(FSZ)、稳定裂纹扩展区(SCPZ)、快速裂纹传播区(RCPZ)和瞬时断裂区(IFZ)

图7

通过SEM分别观察了(a和d)淬火钢、(b和e)QT钢和(c和f)QPT钢在(a-c)高Nf和(d-e)低Nf下的HCF断口形貌。使用CLSM观察了稳定裂纹扩展区中的相应3D光学轮廓仪(a4-f4)。

图8

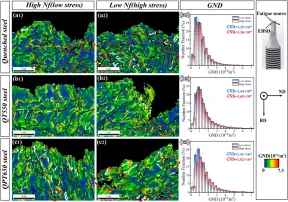

GND分别绘制了低(a1-c1)和高(a2-c2)应力振幅条件下疲劳裂纹源附近的GND分布图,以及(a)淬火钢、(b)QT550钢和(c)QPT650钢的相应GND分布值(a3-c3)。

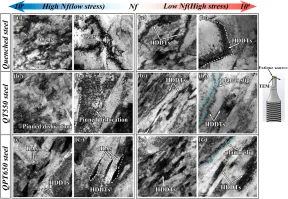

为了进一步阐明位错亚结构对疲劳性能的影响,位错增殖、位错胞和高密度位错缠结(HDDT)如图9所示。

图9

分别对(a)淬火钢、(b)QT550钢和(c)QPT650钢在低应力幅和高应力幅条件下典型位错结构(a1-c1,a3-c3)的演变以及相应的局部位错特征(a2-c2,a4-c4)的放大图。

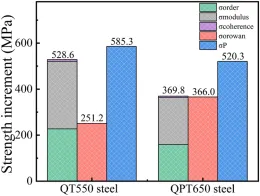

图10显示,QT550钢中剪切强化占主导地位,总沉淀强化为585.3 MPa,剪切强化和奥罗万强化的贡献分别为528.6 MPa和251.2 MPa。对于QPT650钢,Orowan强化的贡献大大增加到366.0 MPa,而由于369.8 MPa的低剪切强化,总沉淀强化降低到520.3 MPa。

图10

多种强化机制对实验钢的强化贡献。

图11

(a-c)QT550钢和(d-f)QPT650钢在(a和d)低应力幅和(b和e)高应力幅条件下位错沉淀相互作用的TEM形貌。(c) 是位错线剪切的小型B2-NiAl纳米颗粒的HRTEM形态,(c1-c2)通过GPA分析显示了B2-NiA1纳米颗粒周围的 和

和 应变分布,(c3)是沿指定线的相应应变分布。(f) 是短棒状FCC Cu颗粒与位错相互作用的HRTEM形态,(f1-f2)显示了FCC Cu颗粒周围的

应变分布,(c3)是沿指定线的相应应变分布。(f) 是短棒状FCC Cu颗粒与位错相互作用的HRTEM形态,(f1-f2)显示了FCC Cu颗粒周围的 和

和 应变分布,(f3)是相应的应变分布。

应变分布,(f3)是相应的应变分布。

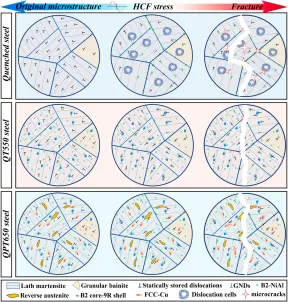

图12

淬火钢、QT550钢和QPT650钢在低应力幅水平下的HCF断裂机理示意图。

在这项研究中,通过B2-NiAl和富铜多组分纳米粒子的共沉淀强化结合热处理,开发了具有高疲劳性能的LCUHSS无缝管。系统研究了循环应力下微观结构、拉伸性能和疲劳性能的演变以及疲劳断裂机制。主要结论如下:

(1) 设计的LCUHSS在淬火状态下表现出LM和GB的典型混合微观结构,位错密度高达1.38× 。在550℃下时效1小时后,微观结构保持了LM和GB的特征,小尺寸B2 NiAl和B2核-9R壳纳米粒子共沉淀在LM基体上的位错密度。在QPT650钢中,观察到典型的RA和SM,位错密度较低,为2.39×

。在550℃下时效1小时后,微观结构保持了LM和GB的特征,小尺寸B2 NiAl和B2核-9R壳纳米粒子共沉淀在LM基体上的位错密度。在QPT650钢中,观察到典型的RA和SM,位错密度较低,为2.39× 。

。

(2) 淬火钢的屈服强度为965MPa,疲劳强度为384.5MPa。在550℃下老化60分钟后,屈服强度显著提高到1548 MPa,最大疲劳强度达到510.7 MPa,这归因于剪切强化的显著增强~528.6 MPa。QPT650钢的屈服强度略降至1396MPa,疲劳强度为424.5MPa。

(3) 在高应力振幅条件下(循环次数~ ),三种不同热处理状态下的试样均显示出明显的晶间断裂。大量位错通过平面滑移在LM的包边界处积累,形成HDDT,这是导致疲劳裂纹沿晶断裂的主要因素。

),三种不同热处理状态下的试样均显示出明显的晶间断裂。大量位错通过平面滑移在LM的包边界处积累,形成HDDT,这是导致疲劳裂纹沿晶断裂的主要因素。

(4) 在低应力振幅条件下(循环次数~ ),QT550钢的初始位错密度较低,大量的小尺寸纳米粒子钉扎位错有效地阻碍了位错运动形成HDDT,大大提高了实验钢的损伤容限和抗疲劳裂纹萌生能力,导致完全穿晶断裂。然而,在QPT650钢中,纳米颗粒的明显粗化削弱了剪切强化,GND移动并积聚在RA和LM板条之间的界面以及大尺寸FCC Cu颗粒的界面上,导致应变集中和穿晶和晶间混合断裂,从而显著降低疲劳性能。

),QT550钢的初始位错密度较低,大量的小尺寸纳米粒子钉扎位错有效地阻碍了位错运动形成HDDT,大大提高了实验钢的损伤容限和抗疲劳裂纹萌生能力,导致完全穿晶断裂。然而,在QPT650钢中,纳米颗粒的明显粗化削弱了剪切强化,GND移动并积聚在RA和LM板条之间的界面以及大尺寸FCC Cu颗粒的界面上,导致应变集中和穿晶和晶间混合断裂,从而显著降低疲劳性能。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414