导读:克服强度和塑性的折衷有利于拓展镁基复合材料的应用前景。提出了一种在镁基复合材料中使用含有颗粒增强体的中间合金来实现强度和塑性协同的新方法,该方法通过调节动态再结晶(DRX)来诱导晶粒尺寸双峰结构。具体而言,通过粉末冶金制备了一种新型AlN-Al中间合金以制备AlN/ZK60复合材料,并深入研究了添加AlN-Al中间合金对复合材料中与强度和延性协同作用相关的微观结构演变的影响,包括沉淀、晶粒尺寸和DRX行为。中间合金中的Al和ZK60 Mg合金中的Zr之间的反应抑制了晶粒细化,并且在对铸态复合材料进行固溶处理后进一步形成了粗大晶粒。随后,热挤压过程中AlN和Mg基体之间的变形不均匀性诱导了不连续动态再结晶(DDRX ),并促进了细晶分数。这种结合形成了AlN/ZK60复合材料的双峰结构,在室温变形过程中,粗大晶粒和细小晶粒分别作为硬区和软区。基体织构强化强化了硬区,而软区基体<a>滑移的促进提高了塑性,共同导致AlN/ZK60复合材料的强度和塑性协同作用,与ZK60镁合金相比,在保持相同延伸率的同时,极限抗拉强度提高了7.4 %。

镁合金具有密度低、电磁屏蔽性能好等优异性能,被认为是最有前途的结构材料之一。然而,较差的强度和延展性限制了其广泛的工程应用。为了实现镁合金的强度和延展性的协同提高,已经通过合金化和先进加工进行了许多努力。向Mg-Zn系合金中添加Zr是一种典型的提高强度的合金化方法,因为它可以引起显著的晶粒细化。尽管如此,在目前的性能下,用镁合金取代传统的结构材料还远远不够。

近年来,颗粒增强金属基复合材料(PRMMCs)被认为有利于提高强度、模量和耐磨性。同时,通过添加AlN陶瓷颗粒来增强PRMMCs的性能已经得到认可。对于颗粒增强镁基复合材料(PRMgMCs),AlN/AZ91复合材料通过原位液体渗氮方法成功制备,并令人满意地表现出良好的综合性能,其中AlN颗粒呈现亚微米和纳米尺寸分布。值得注意的是,强度和延展性之间的平衡由于微米级PRMMCs中的颗粒开裂和孔隙形成而受到损害。据报道,通过添加<3 vol.%的纳米颗粒,纳米尺寸的PRMgMCs相对于传统的微米尺寸的PRMgMCs可以获得相当的甚至更好的机械性能,这更好地平衡了强度和延展性之间的矛盾,但是由于更强的范德华力,纳米颗粒簇比微粒更容易形成。因此,寻找制备颗粒均匀分布的纳米尺寸AlN PRMgMCs的方法,对于实现Mg-Zn-Zr系合金的强塑性协同效应是有希望的,也是一个相当大的挑战。颗粒团也是晶粒细化剂颗粒的难题,导致镁合金的晶粒细化效率低。幸运的是,设计和制备携带颗粒的母合金很好地解决了这个问题。由此可见,利用中间合金负载AlN纳米颗粒有望成为促进其均匀分散的可行途径。同时,粉末冶金有助于确保颗粒在加入熔体之前呈现均匀分布。由于Mg在球磨过程中容易爆炸和燃烧,因此需要谨慎确定母合金的基质金属,并且Zn的高添加量可能导致镁合金中的热裂。由于铝被认为是改善镁合金铸造性能的最有利的溶质,以及alN和Al之间没有化学反应,AlN-Al中间合金是合适的方案。一般来说,由于Al-Zr金属间相的形成,Al被认为对Zr的晶粒细化效果具有中毒效应。最近有报道称,纳米铝锆沉淀可能与锆在生成晶核以细化晶粒方面起到类似的作用,这意味着铝锆反应对晶粒细化的影响应得到更广泛的研究和评估。

利用热变形处理来改善PRMgMCs中的颗粒分布已被证明是可行的。镁基复合材料中陶瓷微米级颗粒诱发的PSN机制已得到广泛证实。尽管如此,添加陶瓷纳米粒子可能会导致DRX机制变得不清楚。虽然纳米粒子的尺寸不满足激活PSN机制的理论要求,但粒子团簇尺寸可能超过1μm,处于理想尺寸,可以激活PSN机制,促进DRX度。此外,异质结构(HS)可由热变形过程中的颗粒增强物诱发,这有助于强度和延展性的协同作用。因此,诱导晶粒长大的潜在Al-Zr反应和添加AlN颗粒通过DRX改善晶粒细化的相互作用可能促进双峰结构的形成,这有望有助于PRMgMCs中强度和塑性的协同作用。更重要的是,在镁基体中添加颗粒增强体可以影响热变形过程中的动态再结晶(DRX)行为,并有效地实现晶粒细化。具体而言,颗粒可以钉扎晶界,这使得具有高位错密度和大取向梯度的颗粒附近的区域被称为颗粒变形区(PDZs),PDZs处的变形不均匀性可能是动态再结晶(DRX)成核的位置,称为颗粒受激成核(PSN)。

如上所述,通过将粉末冶金制备的AlN-Al母合金添加到ZK60 Mg合金中,使用铸造方法制造1.0 vol.% AlN纳米颗粒增强的ZK60 Mg基体复合材料。随后,进行固溶处理和热挤压以调节微观结构和力学性能。讨论了与添加AlN-Al中间合金相关的析出相、晶粒尺寸和DRX行为的演变以及AlN/ZK60复合材料强度和塑性协同的变形机制。这项工作有望帮助开发和制造具有强度和延性协同作用的PRMgMCs。

北京科技大学相关研究成果以“Achieving the strength and ductility synergy in the AlN/ZK60 Mg matrix composite with the bimodal structure”发表在Journal of Magnesium and Alloys上。

链接:https://www.sciencedirect.com/science/article/pii/S2213956725000490

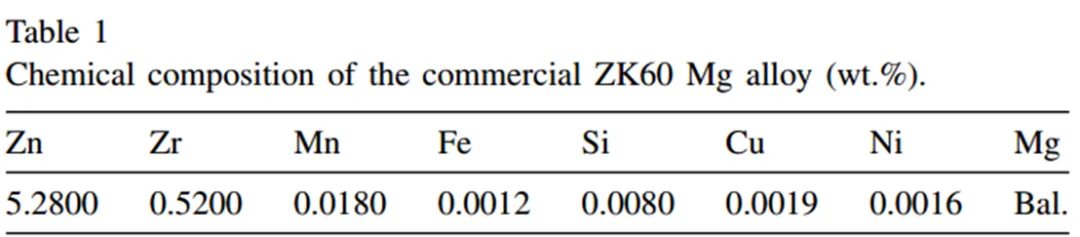

表1商用ZK60镁合金的化学成分(wt.%)

图一

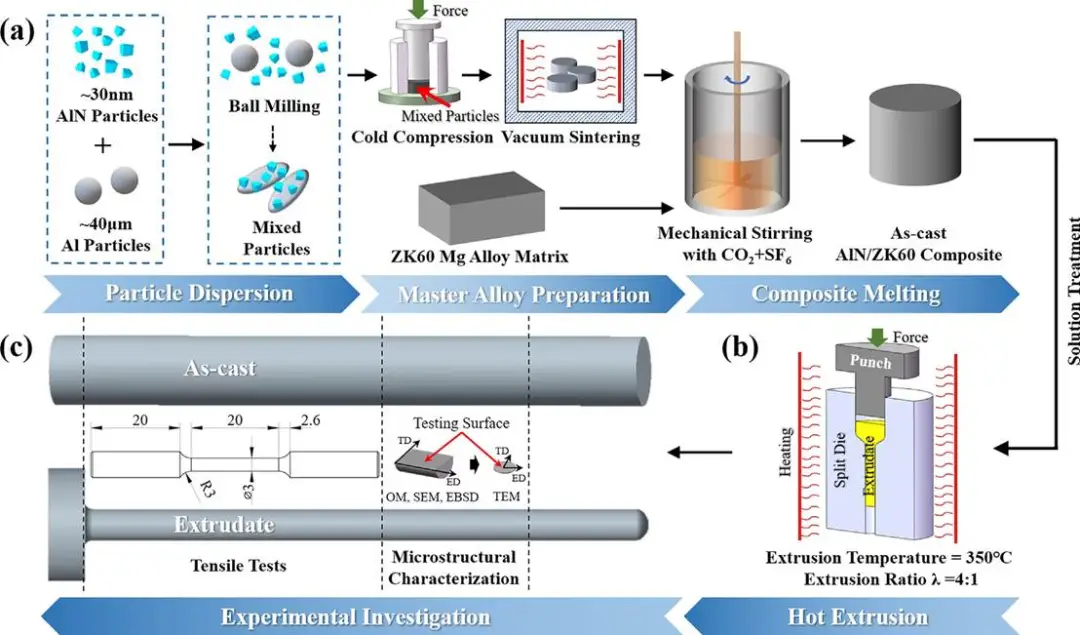

实验程序的示意图:

(a)是铸造过程,(b)是热挤压过程,以及(c)是用于机械测试和微观结构表征的样品设计。

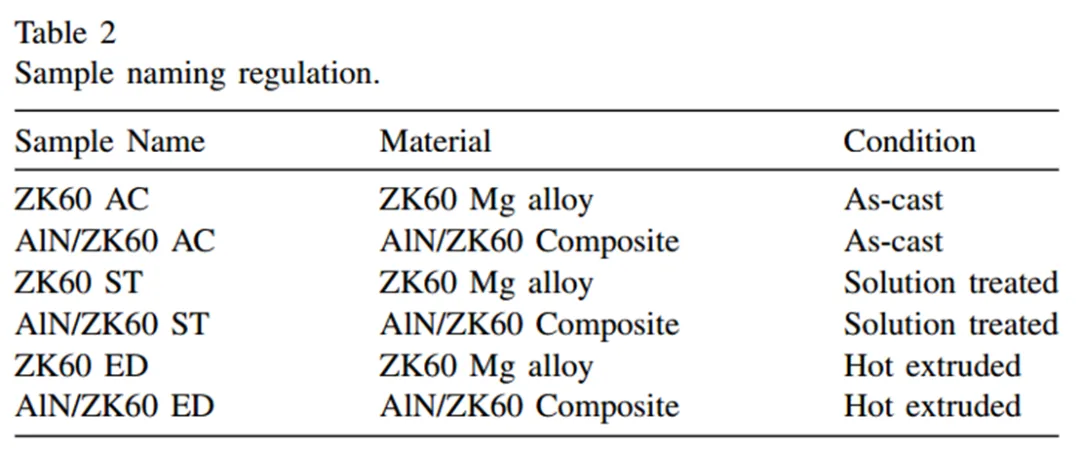

表2命名规则示例。

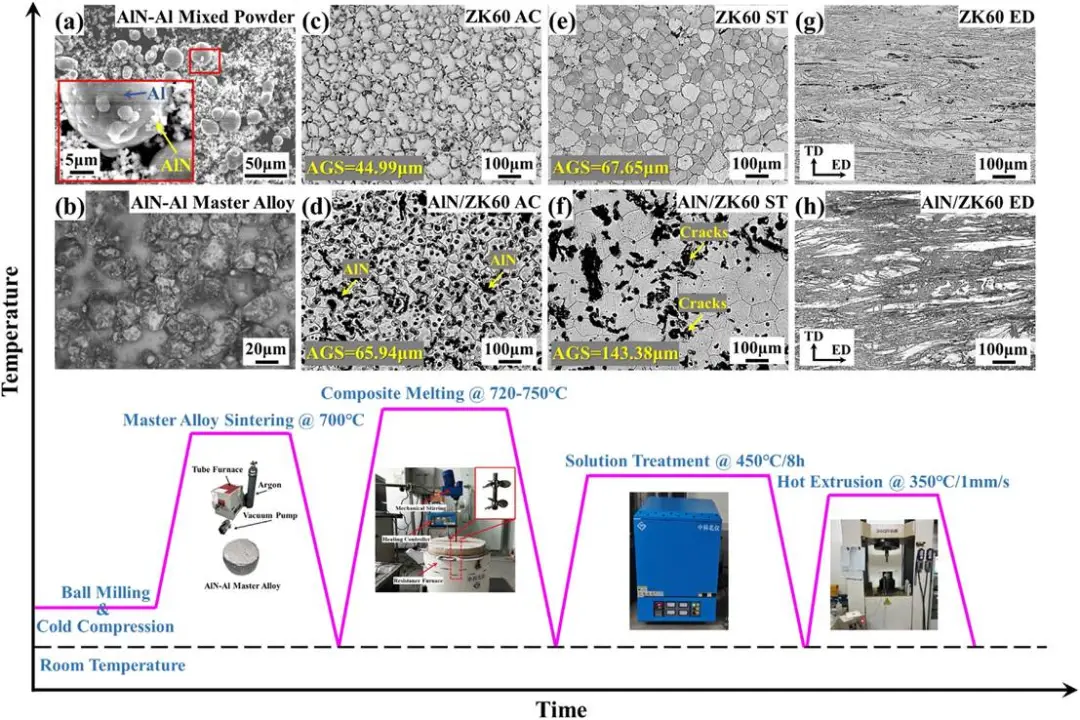

制造过程中的微结构演变如图2所示。图2a是AlN-Al混合颗粒的SEM图。较大的颗粒是铝颗粒,而较小的颗粒是氮化铝颗粒。图2b显示了AlN-Al母合金的OM图。在复合熔炼过程中,AlN-Al中间合金的Al基体加入到ZK60镁合金熔体中后逐渐熔化,在机械搅拌下促进AlN颗粒缓慢扩散到熔体中并均匀分散。因此,复合材料基体的组成发生了变化,沉淀行为可能受到影响。图2c和d分别显示了ZK60 AC和AlN/ZK60 AC的OM图,并且其平均晶粒尺寸(AGS)由Image Pro工具计数。如图2c所示,第二相主要在ZK60 AC的晶界处,AGS为44.99μm。如图2d所示,在AlN/ZK60 AC的晶界处可以发现比ZK60 AC更大尺寸和数量的第二相,这可以推断为AlN颗粒富集区,并且可能是由于复合凝固过程中凝固前沿的“推动”效应而形成的。此外,AlN/ZK60活性炭的AGS为65.94μm,高于ZK60活性炭。图2e和f分别显示了ZK60 ST和AlN/ZK60 ST的OM图。对于ZK60 ST,通过比较图2e和c,可以发现固溶处理后第二相和AGS的演变不明显。相比之下,通过比较图2d和f,AGS从AlN/ZK60 AC中的65.94微米迅速增加到AlN/ZK60 ST中的143.38μm,并且在AlN/ZK60 ST中可以发现裂纹,如图2f所示。图2g和h分别显示了ZK60 ED和AlN/ZK60 ED的OM图。沿着挤压方向(ed)的细长晶粒伴随着精细的微观结构都可以在图2g和h中发现。ZK60 ED和AlN/ZK60 ED的AGS和详细的微观结构将通过其他表征方法进一步揭示。从上面可以确认,在制造过程中显著的微观结构演变与AlN-Al中间合金的加入有关。

图二

制造过程中的微观结构演变:

(a) AlN-Al混合颗粒,(b) AlN-Al中间合金,(c) ZK60 AC,(d) AlN/ZK60 AC,(e) ZK60 ST,(f) AlN/ZK60 ST,(g) ZK60 ED,和(h) AlN/ZK60 ED。粉红色的线是温度变化的示意图。

图3

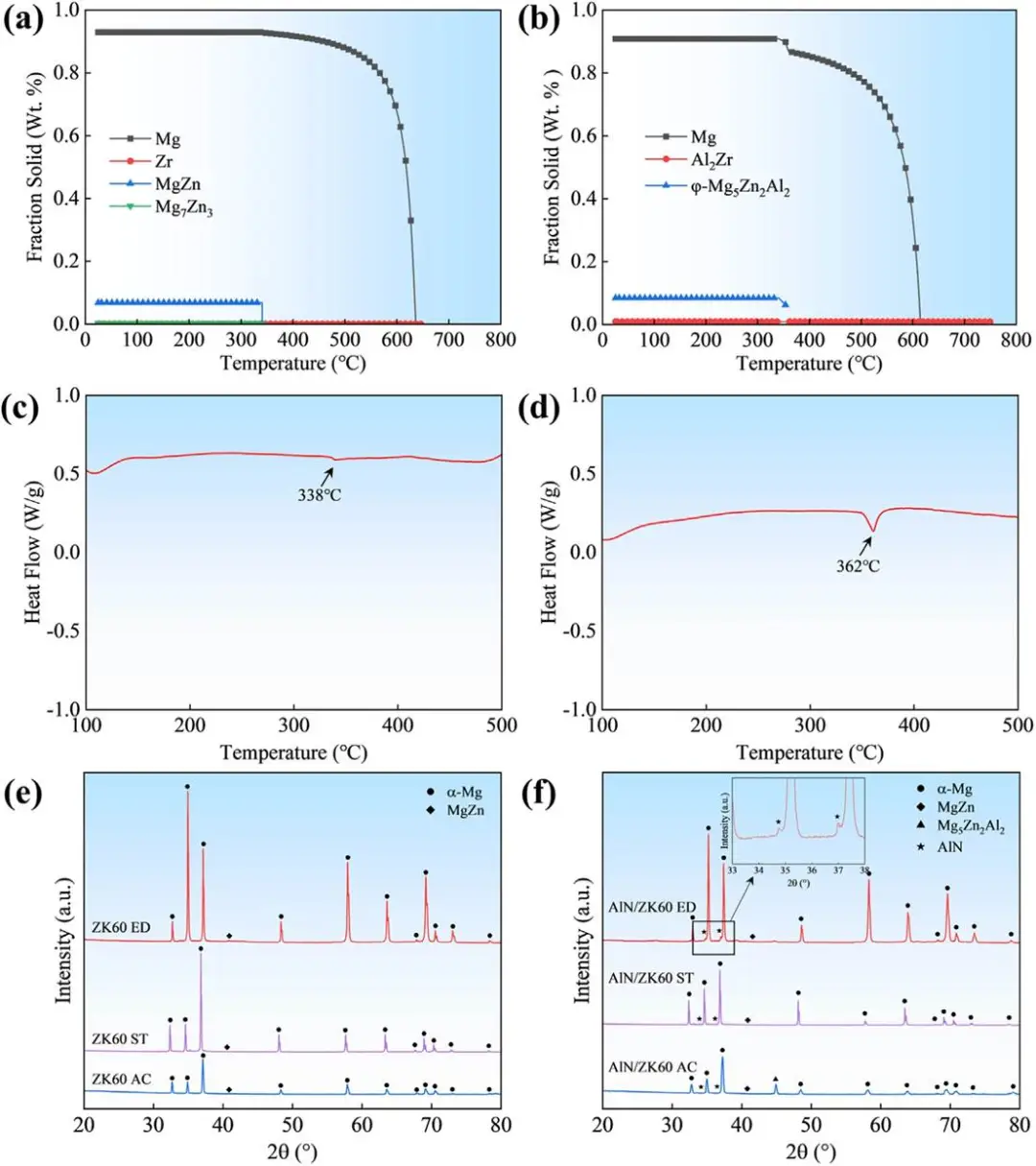

ZK60镁合金和AlN/ZK60复合材料的相表征结果:

(a)和(b)分别是ZK60镁合金和AlN/ZK60复合材料基体在凝固过程中的计算结果,(c)和(d)分别是ZK60 AC和AlN/ZK60 AC的DSC曲线,(e)和(f)分别是ZK60镁合金和AlN/ZK60复合材料的XRD图。

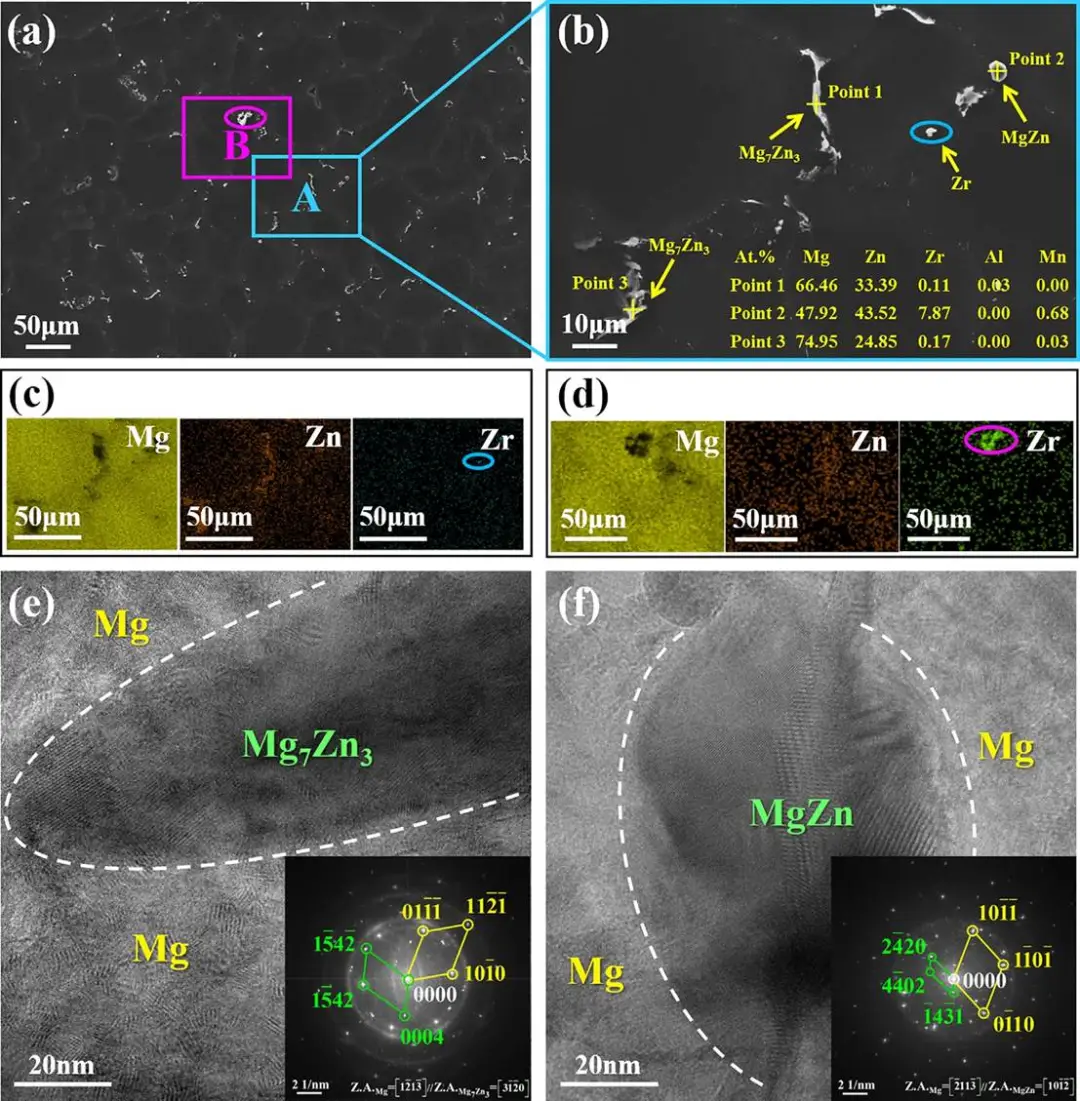

图4显示了ZK60 AC的微观结构。从图4a中可以得出结论,显微组织由Mg基体和沿晶界不连续分布的次生相组成。图4b示出了图4a中区域A的放大图。点2处的球状二次相显示出Mg和Zn的原子比约为1∶1,这符合MgZn相的组成。点1和3处的Mg和Zn的原子比分别约为2:1和7:3,类似于 相的已报道成分,且为条形。图4c和d分别显示了图4a中区域A和B的EDS绘图结果。可以发现,在Zr存在的位置几乎没有Mg和Zn的聚集,表明Zr以单质颗粒的形式沉淀在ZK60 AC中。为了进一步确定ZK60 AC中的次生相,图4e和f显示了具有快速傅立叶变换(FFT)图案的高分辨率透射电子显微镜(HRTEM)图。可以确认

相的已报道成分,且为条形。图4c和d分别显示了图4a中区域A和B的EDS绘图结果。可以发现,在Zr存在的位置几乎没有Mg和Zn的聚集,表明Zr以单质颗粒的形式沉淀在ZK60 AC中。为了进一步确定ZK60 AC中的次生相,图4e和f显示了具有快速傅立叶变换(FFT)图案的高分辨率透射电子显微镜(HRTEM)图。可以确认 和MgZn相的沉淀。

和MgZn相的沉淀。

图4

ZK60 AC的微观结构:

(a)是SEM图,(b)是具有EDS指向结果的区域A的放大图,(c)和(d)分别是区域A和B的EDS绘图结果,(e)和(f)是分别具有

和MgZn相的快速傅立叶变换(FFT)图案的高分辨率透射电子显微镜(HRTEM)图。

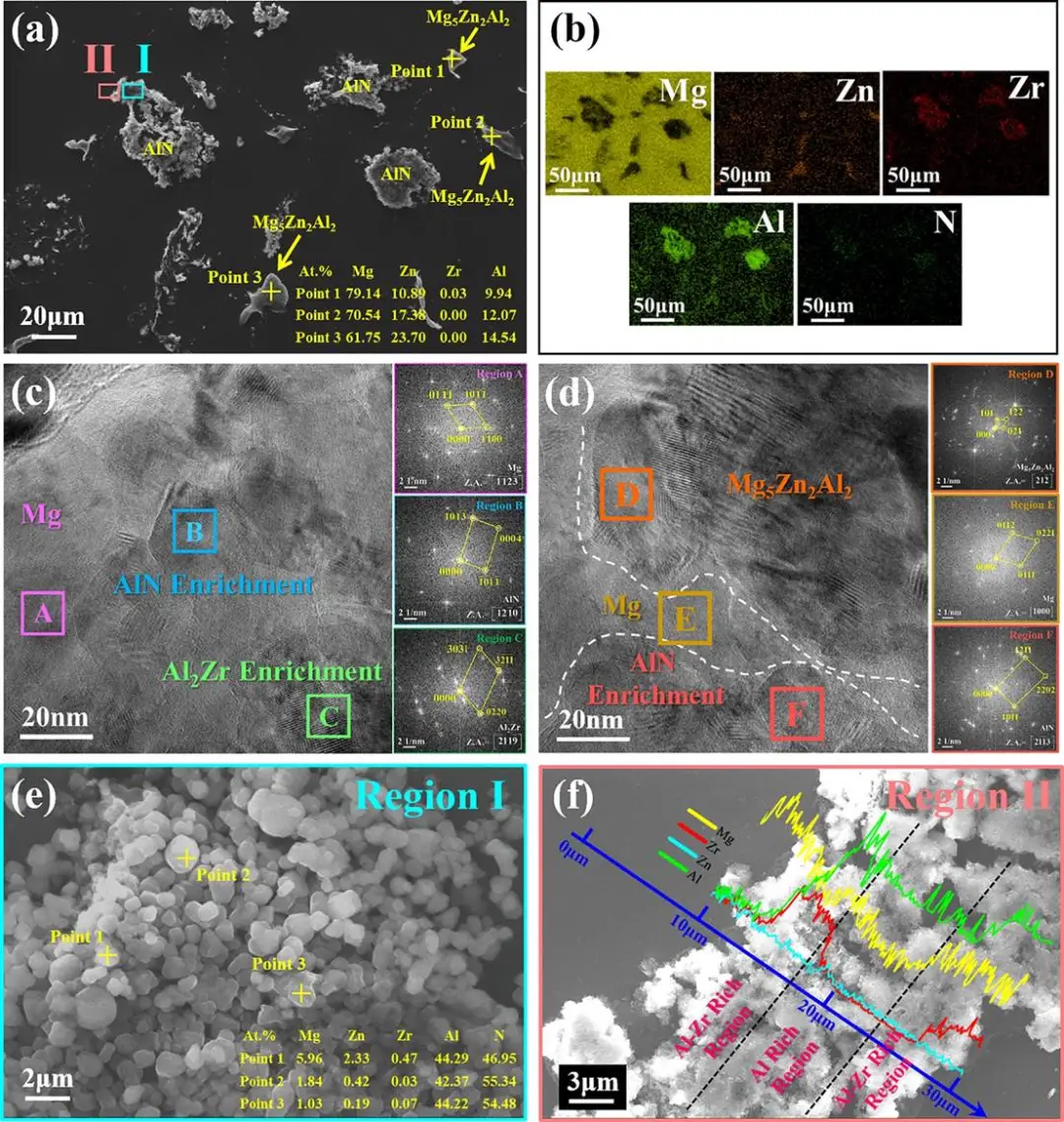

图5

AlN/ZK60 AC的微观结构:

(a)是SEM图,(b)是(a)的EDS绘图结果,(c)和(d)是具有FFT图案的HRTEM图,(e)和(f)分别是(a)中区域I和II的放大图。

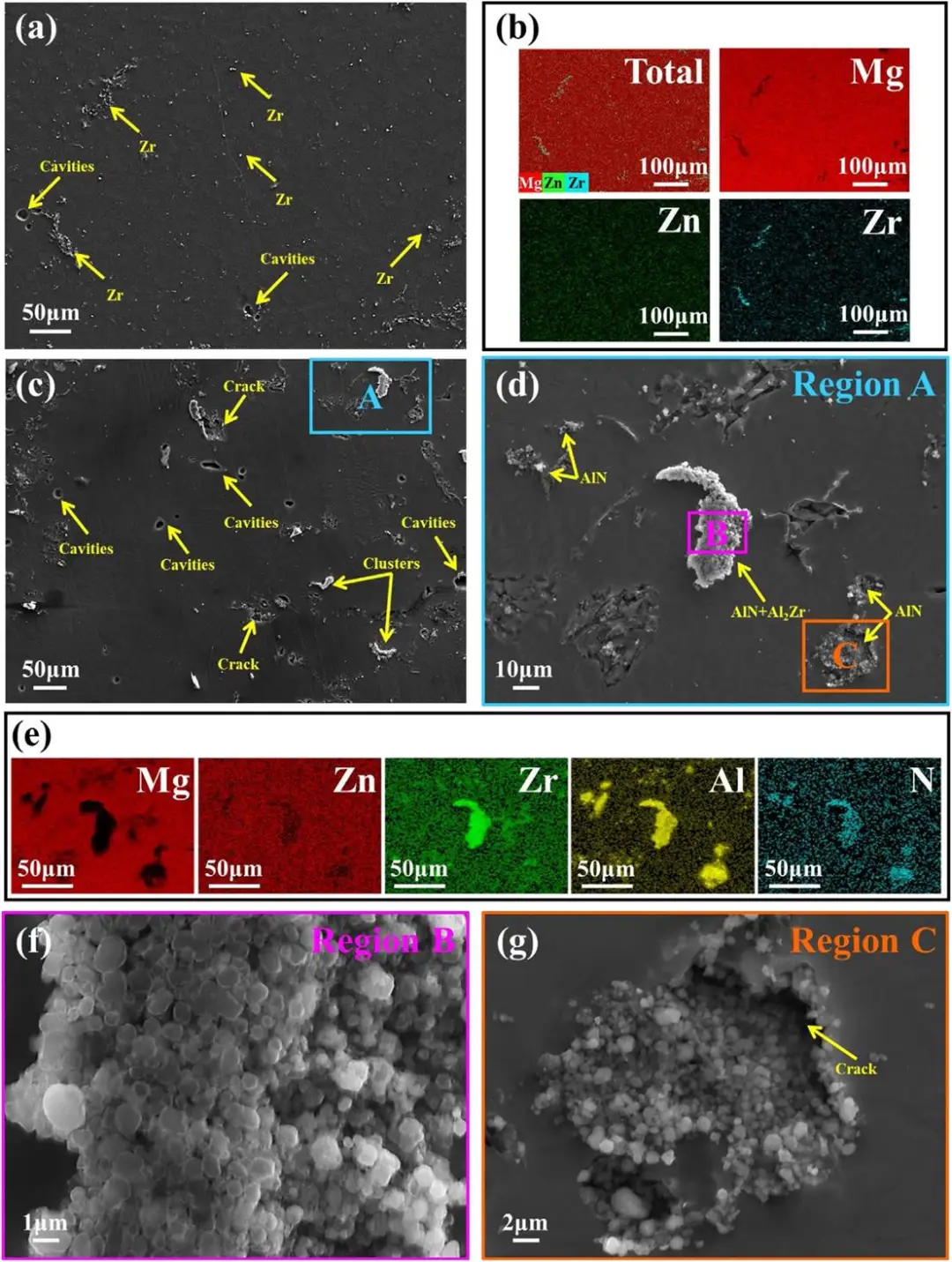

图6

ZK60 ST和AlN/ZK60 ST的微观结构:

(a)是ZK60 ST的SEM图,(b)是(a)的EDS绘图结果,(c)是AlN/ZK60 ST的SEM图,(d)是(c)中区域A的放大图,(e)是(d)的EDS绘图结果,(f)和(g)分别是(d)中区域B和C的放大图。

图7

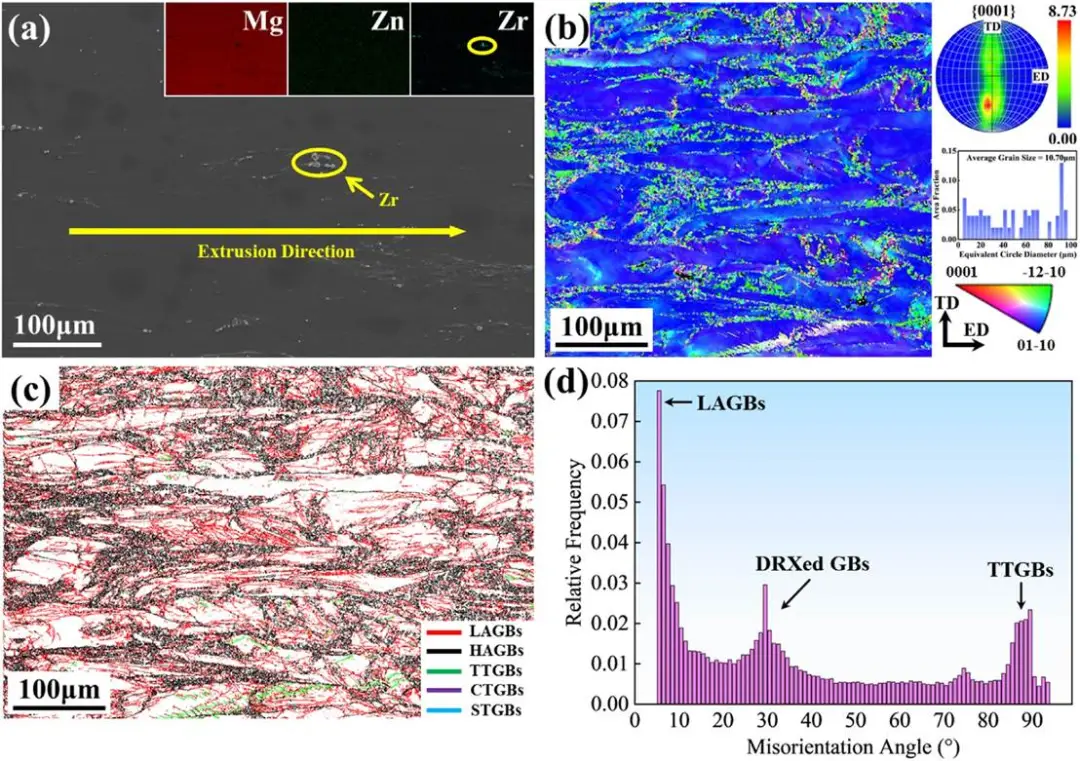

ZK60 ED的微观结构:

(a)是具有EDS绘图结果的SEM图,(b)是具有{0001}极图(PF)和粒度分布直方图的反极图(IPF),(c)是晶界分布图,以及(f)是取向差角分布图。

图8

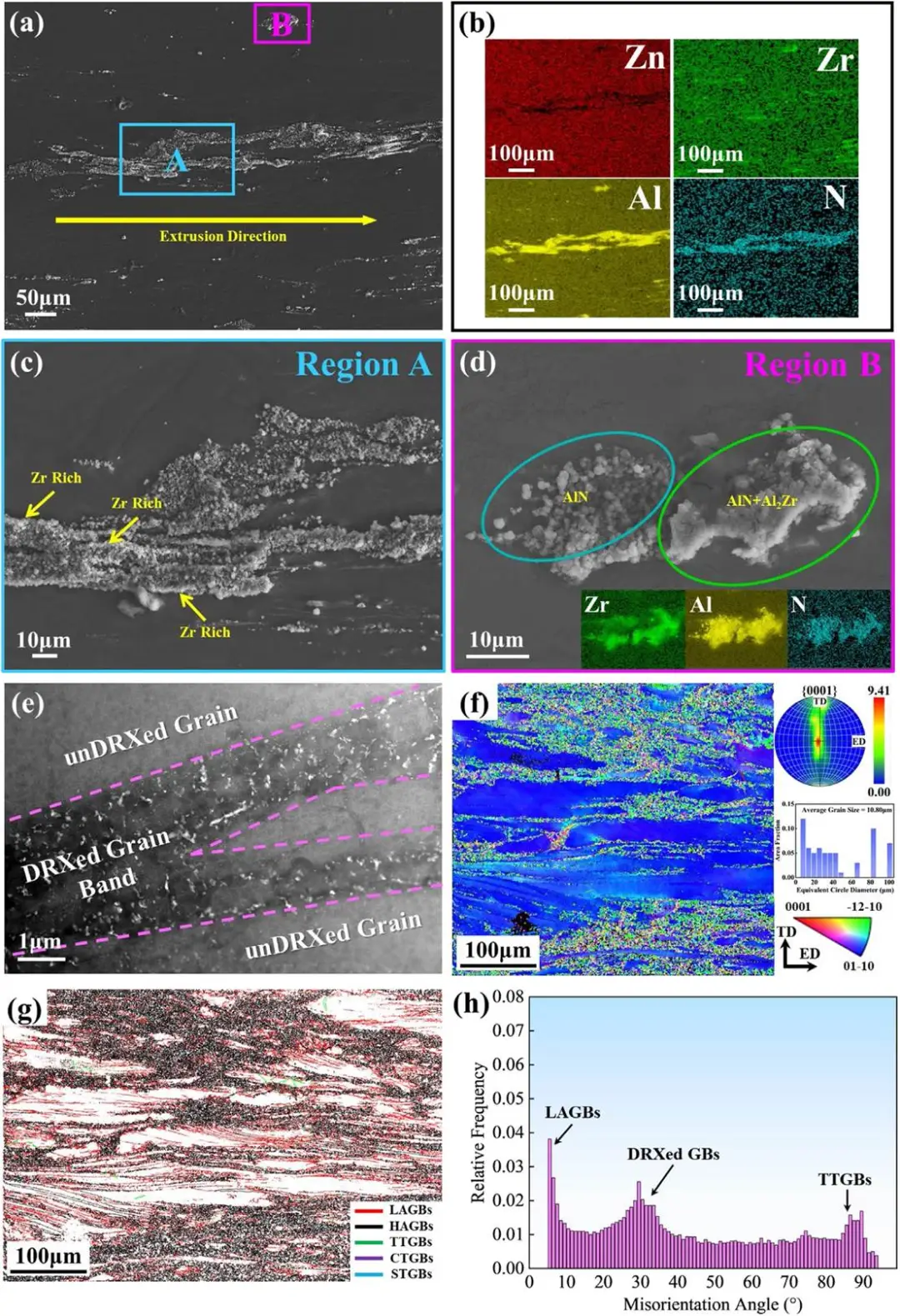

AlN/ZK60 ED的微观结构:

(a)是SEM图,(b)是(a)的EDS绘图结果,(c)和(d)分别是(a)中区域A和B的放大图,(e)是暗场(DF)图,(f)是具有{0001} PF和粒度分布直方图的IPF,(g)是晶界分布图,以及(h)是取向差角分布图。

图9

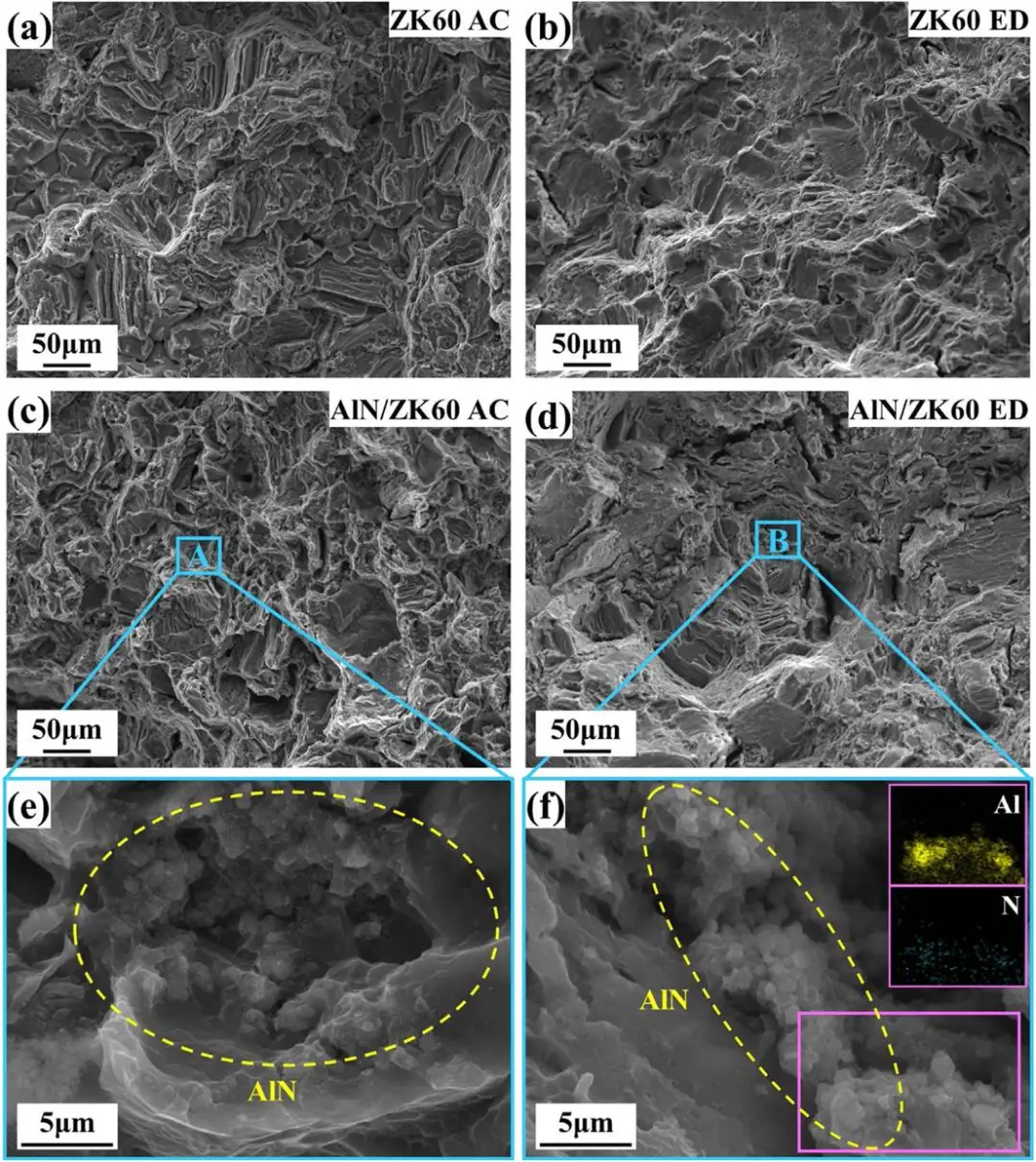

(a) ZK60 AC、(b) ZK60 ED、(c) AlN/ZK60 AC、(d) AlN/ZK60 ED、(e)和(f)的断口形貌分别是区域A和B的放大图。

图10

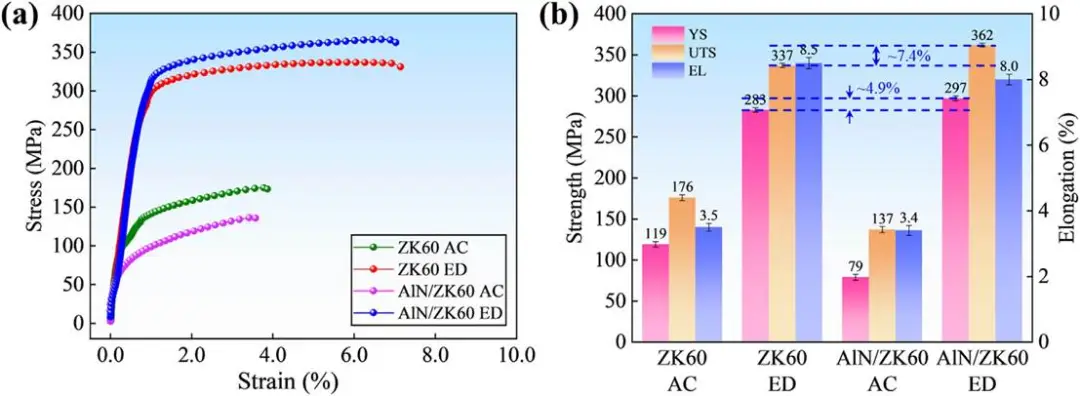

ZK60镁合金和AlN/ZK60复合材料的机械性能:

(a)是工程应力-应变曲线,(b)是屈服强度(YS)、极限拉伸强度(UTS)和伸长率(E1)的统计量

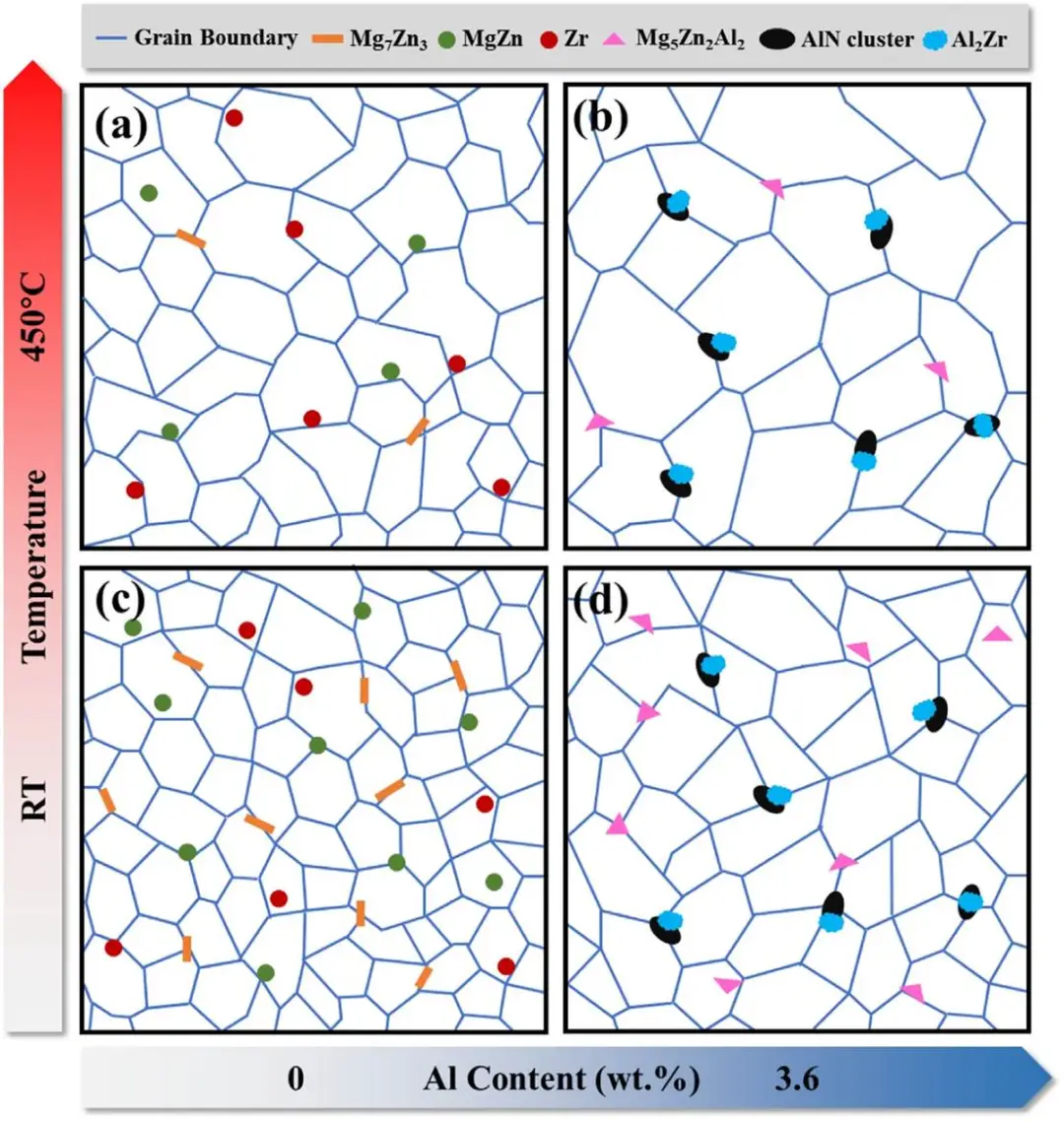

图11

Al含量和加工温度对微观结构演变的影响示意图:

(a)是ZK60 ST,(b)是AlN/ZK60 ST,(c)是ZK60 AC,以及(d)是AlN/ZK60 AC。

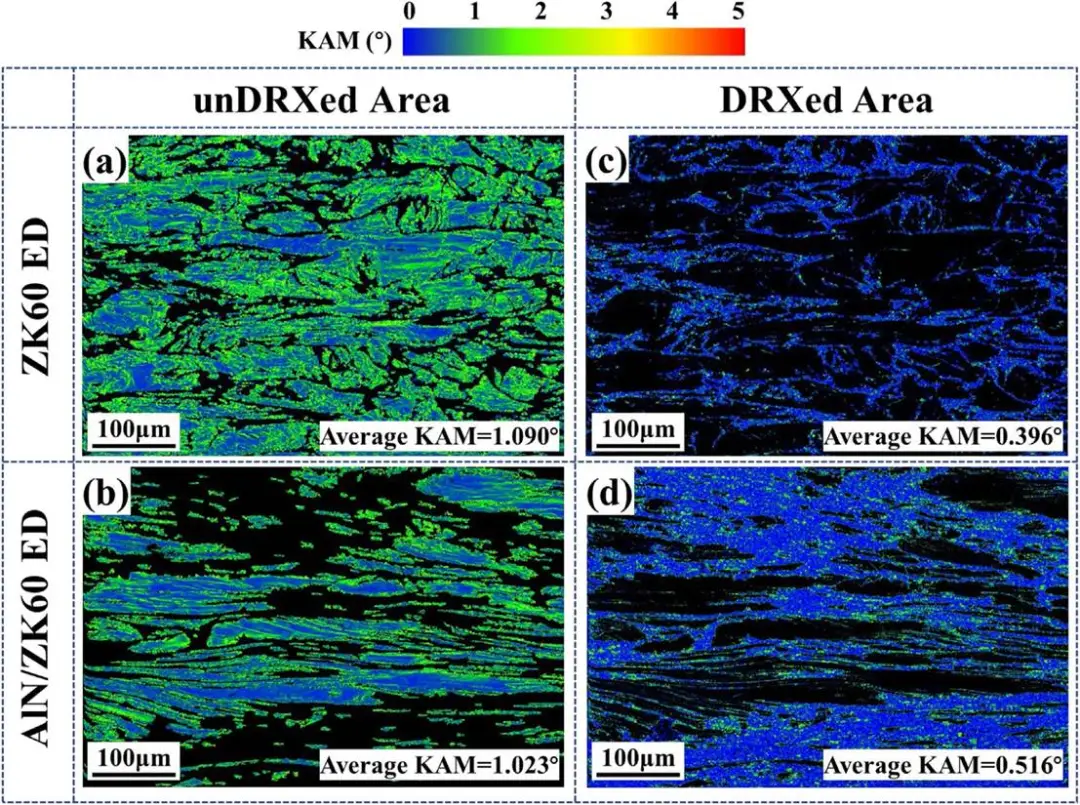

图12示出了ZK60 ED和AlN/ZK60 ED中未干燥和干燥区域的KAM图。ZK60 ED (1.090)和AlN/ZK60 ED (1.023)中未干燥区域的平均KAM值几乎相同,如图12a和b所示,但是高KAM分布显示了差异。具体而言,高KAM分布经常出现在AlN/ZK60 ED的未干燥晶界处,这可能是由于晶界处AlN颗粒和Mg基体之间的变形不均匀性。相比之下,ZK60 ED中未干燥颗粒内部经常出现高KAM分布,表明LAGBs可能由此形成。图12c和d分别显示了ZK60 ED和AlN/ZK60 ED中干燥区域的KAM图。AlN/ZK60 ED中干区的平均KAM值(0.516)高于ZK60 ED (0.396),这可能是由于AlN颗粒阻止了干晶粒的生长。

图12

未干燥和干燥区域的内核平均取向差(KAM)图:

(a)和(b)分别是ZK60 ED和AlN/ZK60 ED中的未干燥区域,(c)和(d)分别是ZK60 ED和AlN/ZK60 ED中的干燥区域。

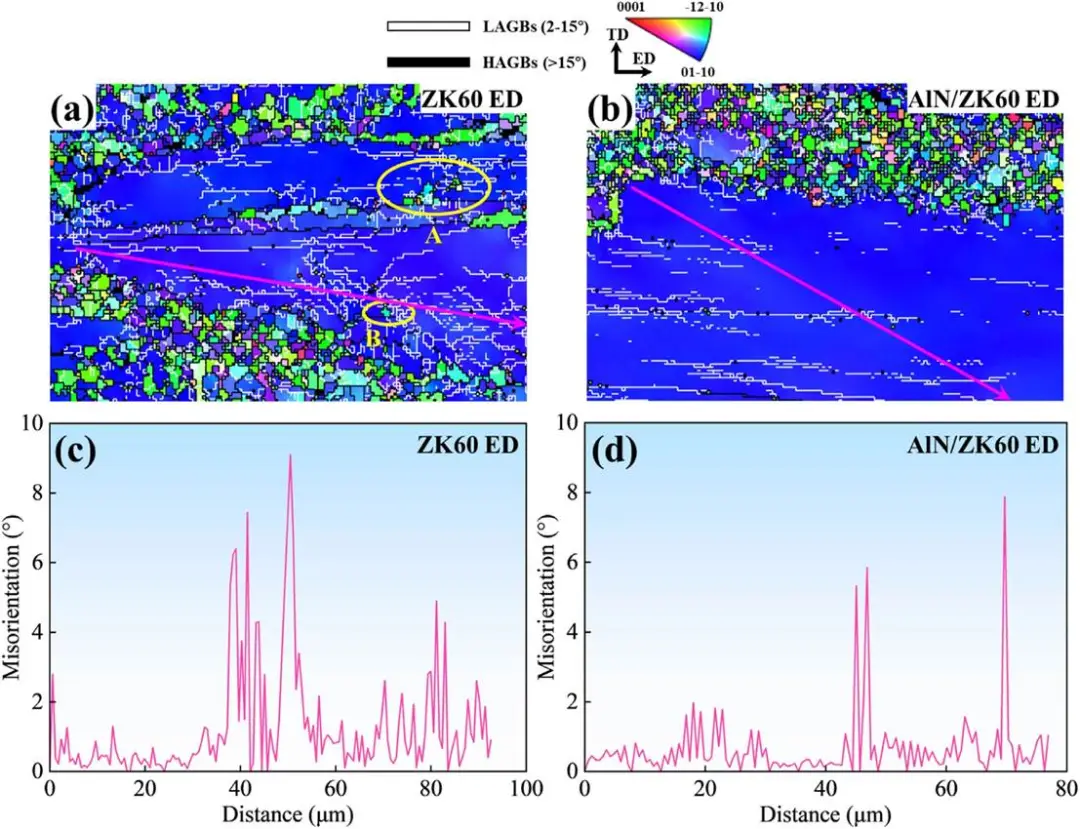

图13

(a) ZK60 ED和(b) AlN/ZK60 ED、(c)和(d)中典型DRX地区的IPF分别是沿(a)和(b)中粉红色线的取向差演化。

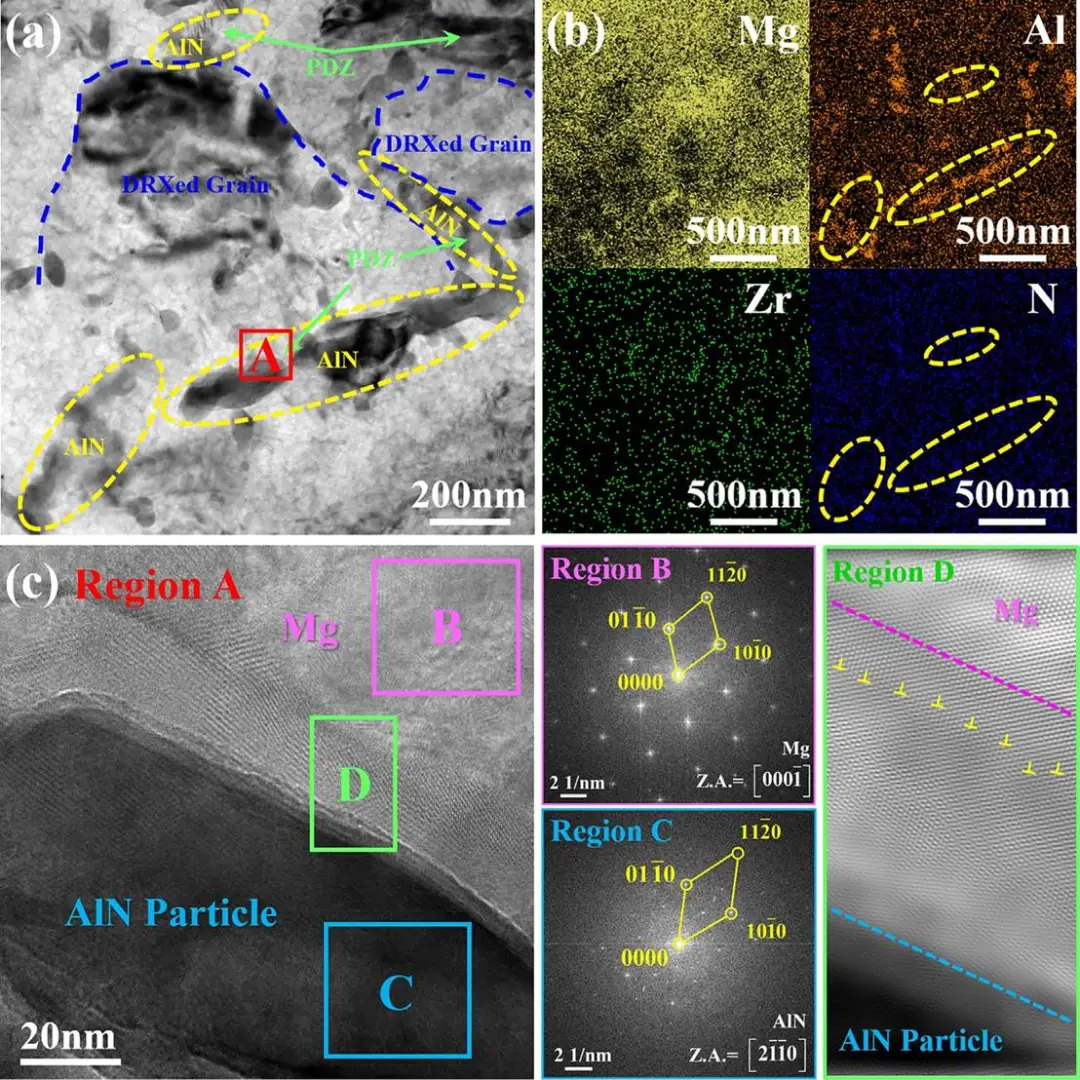

为了理解AlN/ZK60 ED中的DDRX形成机制,典型的DRX区域如图14所示。可以发现,图14a中的干燥晶粒被颗粒包围,并且通过图14b中的EDS绘图结果确认该颗粒为AlN颗粒。图14c是使用HRTEM的图14a中区域A的放大图。区域B中的Mg基体和区域C中的AlN颗粒可以通过FFT图案来确认。值得注意的是,在区域D中,在Mg基体和AlN颗粒之间显示出不均匀性,并且逆快速傅立叶变换(IFFT)图进一步表明在AlN颗粒和Mg基体之间存在大量位错。位错增殖形成了颗粒变形区(PDZ ), DRX颗粒在PDZ处成核,遵循颗粒受激成核(PSN)机制[30],并在热挤压加工过程中生长。

图14

AlN/ZK60 ED中的典型DRX区域:

(a)是明场(BF)图,(b)是(a)的EDS绘图结果,以及(c)是(a)中区域A的放大图,使用具有FFT图案的HRTEM和反快速傅立叶变换(IFFT)图。

图15

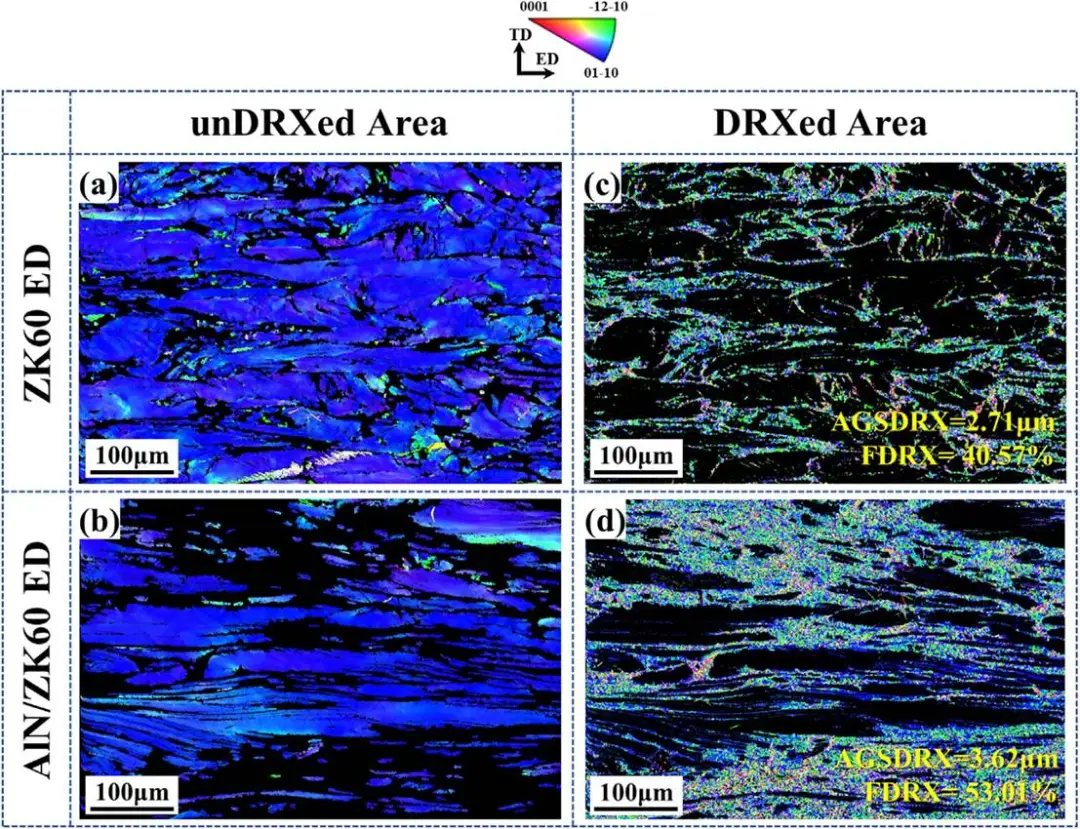

图15。未干燥和干燥区域的IPF:

(a)和(b)分别是ZK60 ED和AlN/ZK60 ED中的未干燥区域,(c)和(d)分别是ZK60 ED和AlN/ZK60 ED中的干燥区域。

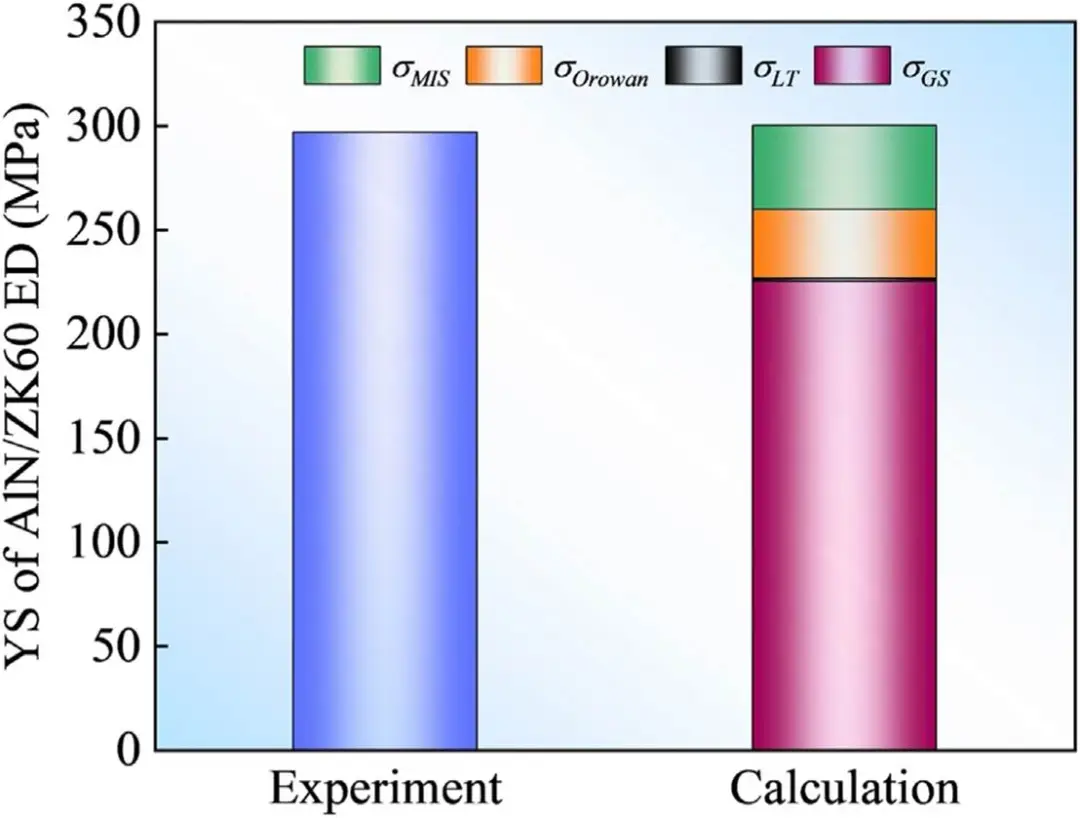

图16

AlN/ZK60的YS由实验和计算得到。

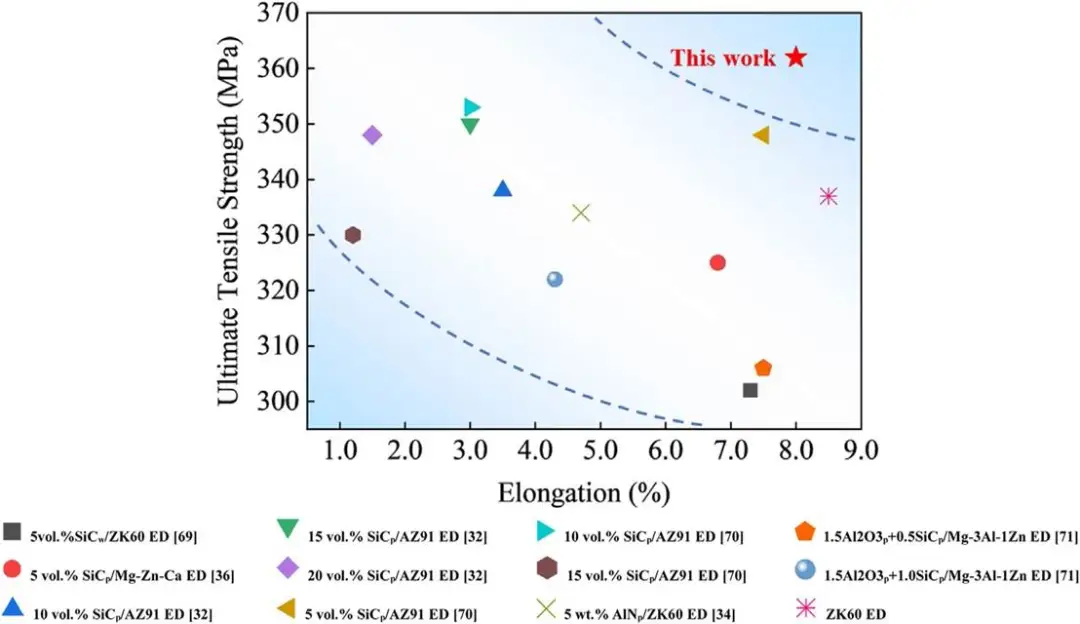

图17

AlN/ZK60 ED、报告结果和ZK60 ED的UTS与EL的比较。

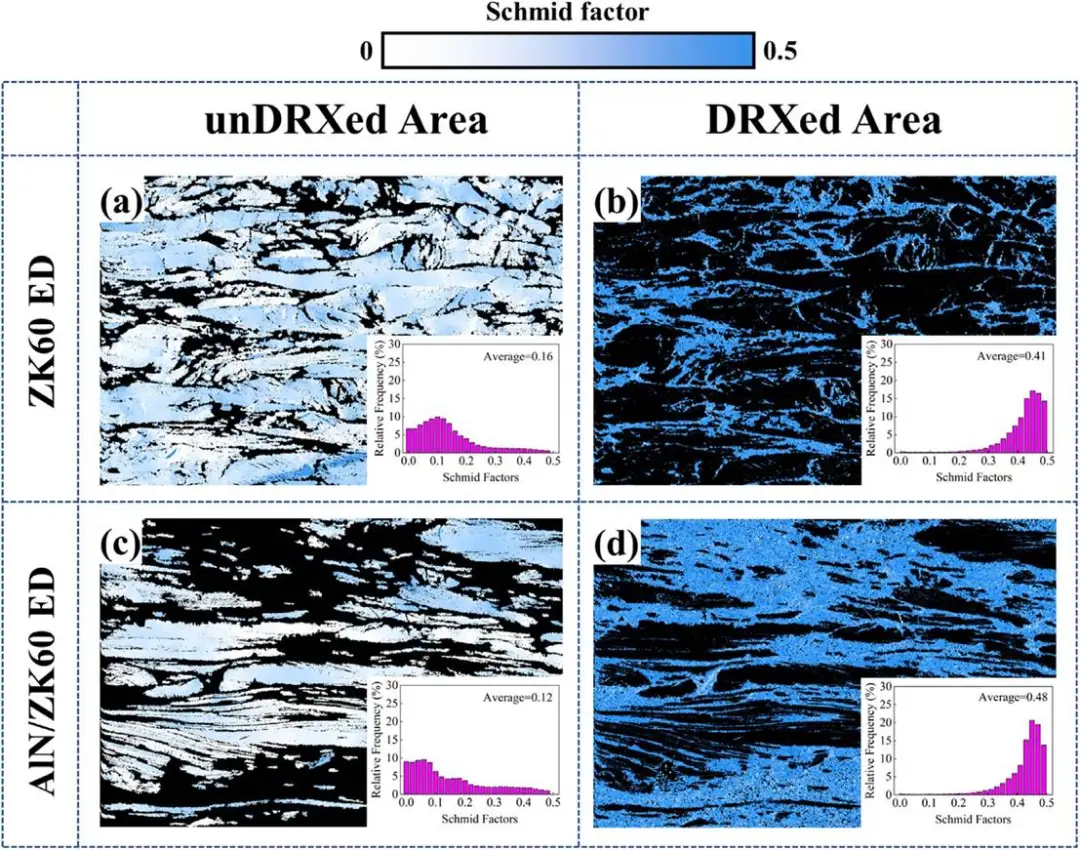

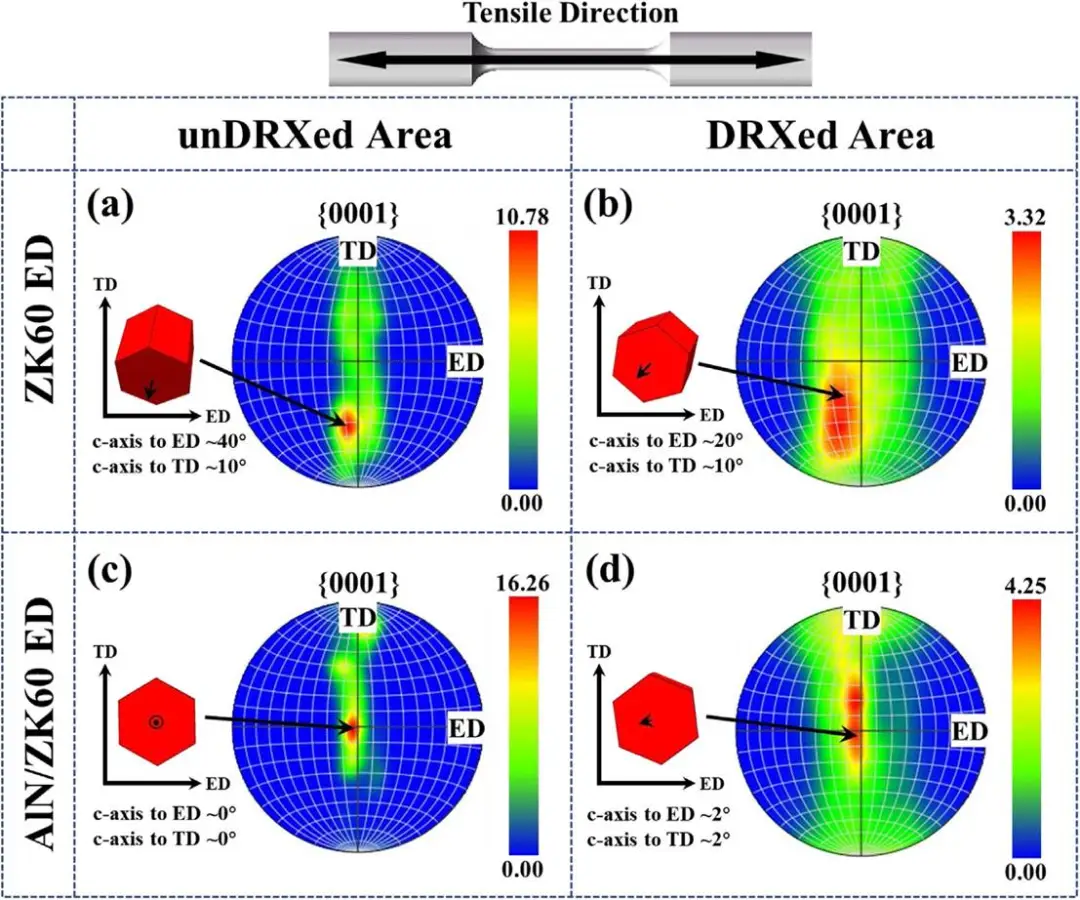

图18

基底

(a)和(b)分别是ZK60 ED中的未干燥和干燥区域,(c)和(d)分别是AlN/ZK60 ED中的未干燥和干燥区域。 图19 { 0001 }(a)ZK60 ED中的非干燥区域,(b)ZK60 ED中的干燥区域,(c)AlN/ZK60 ED中的非干燥区域,以及(d)AlN/ZK60 ED中的干燥区域的PFs。 本文通过使用AlN-Al中间合金调节镁合金基体的DRX行为,在晶粒尺寸为双峰结构的AlN/ZK60复合材料中实现了强度和塑性的协同效应。对与力学性能相关的微观组织演变和变形机制进行了表征和深入探讨,得出以下结论: 相削弱了ZK60 Mg合金中的沉淀硬化和晶粒细化,导致AlN/ZK60 AC的强度和延展性比ZK60 AC降低。固溶处理有助于 (2)热挤压过程中,ZK60 ED中的DRX行为以CDRX为主,而AlN颗粒的加入通过AlN颗粒与Mg基体之间的变形不均匀性诱导了DDRX,促进了晶粒细化,导致AlN/ZK60 ED中的细晶比例高于ZK60 ED。 (3)AlN/ZK60 ED中的双峰结构是由Al-Zr反应和AlN促进DRX共同作用形成的。在这种结构中,通过基面织构强化强化了硬区,并且由于促进了软区中的基面<a>滑移而改善了延性,导致在室温拉伸试验中的强度和延性协同作用。 相的再溶解,但是在没有Zr钉扎的情况下晶粒生长严重。

相的再溶解,但是在没有Zr钉扎的情况下晶粒生长严重。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414