如今,航空发动机的推重比以及涡轮前进口温度越来越高。比如,国外新型军用航空发动机的涡轮进口温度已达1538~1871℃,而设计推重比15~20发动机的涡轮前进口温度将达到2077 ℃以上。

热障涂层(TBC)被广泛用于飞机发动机、涡轮机和汽轮机叶片上,保护高温合金基体免受高温氧化和腐蚀,起到隔热、提高发动机进口温度与提高发动机推重比的作用。目前最为常见的热障涂层结构体系是由打底合金结合层和陶瓷工作层组成。打底层材料通常为MCrAlY(M=Ni and/or Co),工作层主要是采用8% Y2O3(质量分数)稳定的ZrO2 (8YSZ)为主的陶瓷层。

然而,大量文献表明,单陶瓷层的8YSZ涂层根本不能长期应用在1 200 ℃以上高温条件下。于是,为满足未来先进航空发动机对TBC更苛刻的性能要求,各种关于TBC的新材料和新工艺得到了快速发展。

长春应用化学所的Cao等人用电子束物理气相沉积技术制备了双陶瓷型热障涂层。研究结果表明:这种双陶瓷型热障涂层能够极大地提高热循环寿命。Ma等也用电子束物理气相沉积技术制备了La2Ce2O7/YSZ双陶瓷层结构热障涂层,有效克服了涂层界面反应的问题,大幅度提高了涂层的热循环寿命。Guo等设计了GYbZ/YSZ双陶瓷层热障涂层,采用电子束物理气相沉积制备了成分近似化学计量比的GYbZ/YSZ涂层,该种涂层具有很好的高温燃气热冲击抗力。

有文献曾经报道过锆酸盐陶瓷块体的热物性能,很少提及锆酸盐热障涂层的热震性能和抗高温氧化性能。文中首次利用纳米粉体的造粒调控技术成功制备出了纳米结构锆酸镧(La2Zr2O7)和8YSZ粉体喂料。并利用等离子喷涂技术制备出双陶瓷型热障涂层,与单陶瓷层的涂层相比,表现出更好的热震性能和抗高温氧化性能。

1 材料与方法

1.1 喷涂喂料与喷涂层的制备

涂层基体采用GH4169镍基高温合金(各元素的质量分数为:0.08%C,17%Cr,50%Ni,1%Co,2.8%Mo,0.3%Al,0.75%Ti,余量Fe),加工尺寸为Ф 20 mm×6 mm。喷涂陶瓷层之前先采用NiCoCrAlY合金喷涂过渡结合层。喷涂采用的参数如表 1所示。

表 1 热喷涂工艺参数

|

Parameters |

NiCoCrAlY |

ZrO2-8%Y2O3 |

La2Zr2O7 |

|

Current/A |

530 |

570 |

650 |

|

Voltage/V |

53 |

55 |

60 |

|

Flow rate of primary gas/(SCFH*) |

120 |

100 |

100 |

|

Feedstock giving rate/(g·min-1) |

5.0 |

6.8 |

6^3 |

|

Spray distance/mm |

110 |

80 |

100 |

|

Spray angle/(°) |

90 |

90 |

90 |

|

Spray velocity/(mm·s-1) |

30 |

30 |

30 |

|

(SCFH*: Standard cubic foot per hour, 1 SCFH= 0.472 L·min -1) |

|||

喷涂用粉体喂料组织结构对热喷涂涂层的质量起着决定性的作用。文中首次利用纳米粉体的造粒调控技术成功制备出了纳米结构锆酸镧(La2Zr2O7)粉体喂料(简称n-LZ)和纳米结构8YSZ粉体喂料。作为对比,购买了传统结构8YSZ粉体喂料。

1.2 试验方法与设备

利用对偶拉伸试验法测量涂层的结合强度。参照中国航空工业标准HB5258-2000对涂层在1 000 ℃和1 200 ℃进行等温氧化试验,以各组分涂层试样氧化增重表征涂层抗高温氧化性能。涂层的热震试验是参照日本工业标准JIS8666-1990 进行试验。利用日本Hitachi 公司生产的S-570型扫描电子显微镜观察粉体及涂层的微观组织形貌。选用日本理学D/max 2400型X射线衍射仪对涂层的物相组成进行分析。扫描速度为5°/min,扫描范围为10°~90°,加速电压为40 kV,电流30 mA。

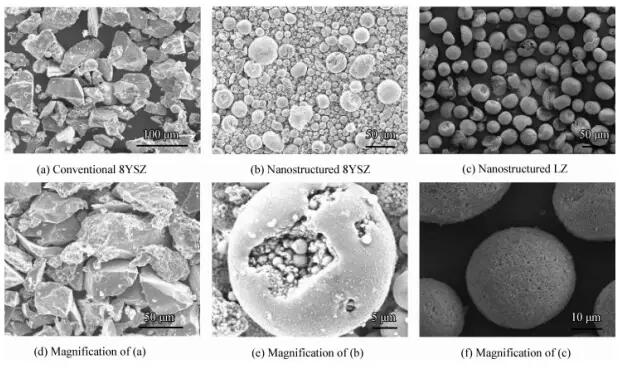

2 涂层的组织结构及残余应力2.1 喂料的组织结构

图 1为3种喂料的表面形貌,由图可见,传统的8YSZ喂料呈现不规则的多角状和菱状形貌,而纳米结构8YSZ喂料和LZ喂料主要呈现球形形貌,可以看到纳米结构LZ喂料颗粒表面具有多孔疏松结构,这种结构对后续制备的涂层的隔热效果是较为有利的。

图 1 热喷涂喂料的表面形貌

将n-LZ粉体喂料与8YSZ粉体喂料采用等离子喷涂制备纳米结构的双陶瓷型n-LZ/8YSZ热障涂层。为进行对比研究,也制备了传统微米结构单陶瓷型8YSZ热障涂层和纳米结构单陶瓷型8YSZ热障涂层(简称n-8YSZ涂层)。

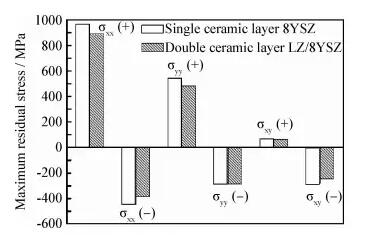

2.2 涂层的残余应力与组织结构

图 2为单陶瓷层纳米8YSZ 涂层和双陶瓷层LZ/8YSZ 涂层的残余应力对比,可以看出,单陶瓷层8YSZ 涂层的径向残余应力,轴向残余应力和剪切应力均高于双陶瓷层LZ/8YSZ 涂层。因此,选择双陶瓷层LZ/8YSZ 涂层是非常合适的。所制备的3种涂层,即传统结构8YSZ涂层、纳米结构的n-8YSZ涂层和纳米结构的双陶瓷型n-LZ/8YSZ涂层与基体的结合强度分别为22.3、28.2和27.5 MPa。

图 2 单陶瓷层8YSZ 涂层和双陶瓷层LZ/8YSZ涂层的残余应力对比

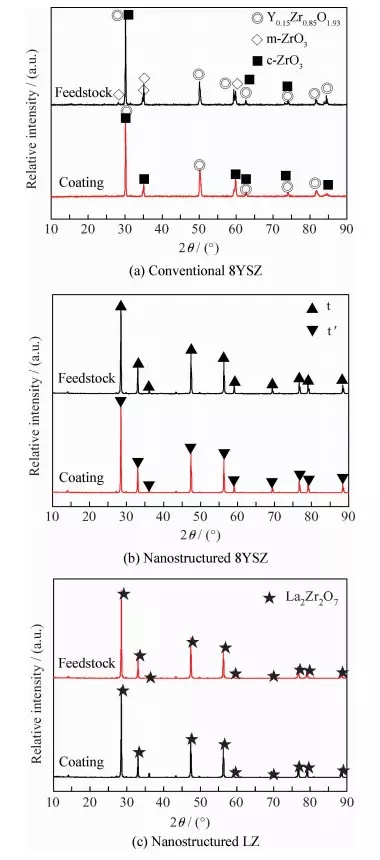

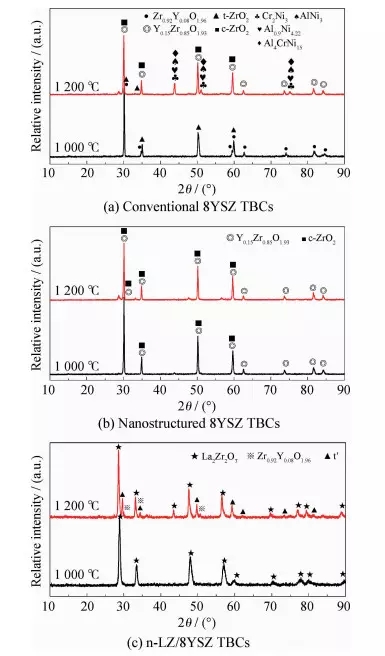

图 3示出了3种喂料及相应涂层的XRD分析。对于传统结构8YSZ涂层来说,喷涂喂料的主要成分为Y0.15Zr0.85O1.93,m-ZrO2,c-ZrO2。喷 涂后涂层的主要相成分为Y0.15Zr0.85O1.93,c-ZrO2。而对于纳米结构的n-8YSZ涂层来讲,喷涂喂料的主要成分为t相,而喷涂后涂层中的主要相为t′相,它具有更低的c值和c/a值(a,c为晶格常数)。对n-LZ/8YSZ涂层来讲,喷涂前n-LZ喂料主要有单一的LZ相组成,而喷涂后,表面层n-LZ层的相结构仍为LZ层。

图 4所示为3种热障涂层的截面形貌,由图可以看出,3种涂层具有分层结构特征,但传统结构的8YSZ涂层相对更明显。比较4(a)(b)可以发现纳米结构n-8YSZ涂层相对于传统结构8YSZ涂层致密度更高。图 4(c)是双陶瓷型n-LZ/8YSZ热障涂层的二次电子像,图 4(d)是双陶瓷型n-LZ/8YSZ热障涂层的背散射电子像,由元素的线扫描可以看出n-LZ/8YSZ热障涂层具有三层结构,即基体之上的结合层+n-8YSZ层+n-LZ顶层。3层涂层总厚度在300 μm左右,与另两种单陶瓷型热障涂层相当。

3 涂层的高温性能

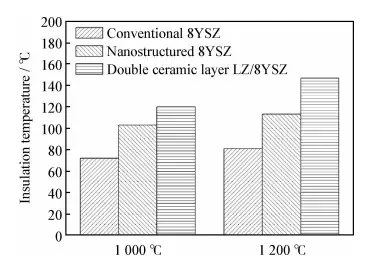

3.1 隔热效果

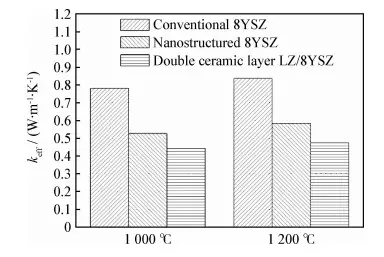

测试得到的隔热温度数值如图 5所示,结果表明,纳米结构的双陶瓷型涂层的隔热效果明显好于其它涂层,与相同厚度的纳米结构单陶瓷型n-8YSZ热障涂层相比,隔热效果大约提高了35%,与相同厚度的传统微米结构单陶瓷型8YSZ热障涂层相比,隔热效果提高了70%以上。并且隔热温度高,相应的有效热导率也低。图 6表示3种涂层在不同温度下的有效热导率,可以发现,LZ/8YSZ涂层具有最低的有效热导率,传统结构8YSZ涂层的有效热导率最高。

图 5 涂层在不同温度下的隔热温度

图 6涂层在不同温度下的有效热导率

3.2 热震抗力

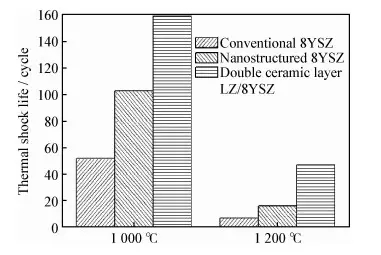

热震试验在1 000 ℃和1 200 ℃两个温度下进行。涂层从水中取出时用放大镜观察其表面的宏观裂纹。如果涂层表面出现较为粗大的宏观裂纹或者出现占总面积20%的掉皮,剥落,龟裂等现象,则视为涂层已经发生失效,即可终止试验。图 7为3种涂层在不同温度下的热循环寿命。可以看出无论在1 000 ℃和1 200 ℃下,双陶瓷型n-LZ/8YSZ都表现出优于单陶瓷层8YSZ涂层的抗热震性能,特别在1 200 ℃,双陶瓷型n-LZ/8YSZ的抗热震次数是纳米结构n-8YSZ涂层的两倍多,而与此同时,在同种温度下,纳米结构单陶瓷层的热循环寿命都高于传统结构单陶瓷层的热循环寿命。

图 7 涂层在不同热震温度下的热循环寿命

图 8为3种涂层不同温度下热震失效的XRD图谱,由图 8(a)可以看出,传统结构8YSZ热障涂层在1 000 ℃热震条件下,表面相的组成主要是Zr0.92Y0.08O1.96 和t-ZrO2相,而在1 200 ℃热震条件下,生成相除Y0.15Zr0.85O1.93, c-ZrO2 外,还含有Cr2Ni3,AlNi3,Al0.9Ni4.22,Al4CrNi15。由图 8(b)可见,纳米结构n-8YSZ热障涂层在1 000 ℃热震条件下,表面相的组成主要是Y0.15Zr0.85O1.93和c-ZrO2相,而在1 200 ℃热震条件下,生成相仍为Y0.15Zr0.85O1.96和c-ZrO2。由图 8(c)可知,双陶瓷型n-LZ/8YSZ热障涂层在1 000 ℃热震条件下,表面相的组成几乎全部为La2Zr2O7相,而在1 200 ℃热震条件下,生成相除含有La2Zr2O7相,还有Zr0.92Y0.08O1.96和c-ZrO2。

图 8 涂层在不同温度失效后的XRD图谱

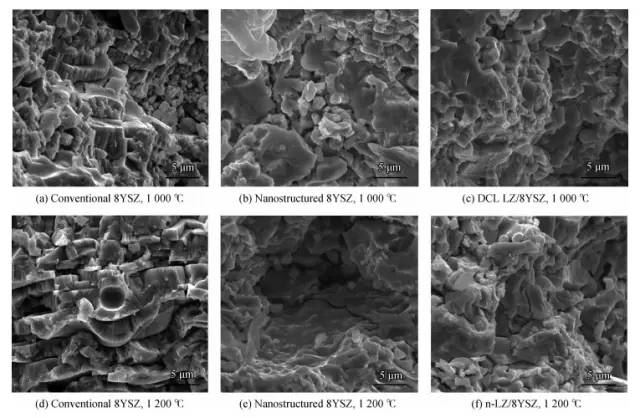

图 9表示的是3种涂层不同热震温度失效后的断口形貌,由图 9(a)(d)可以看出,传统结构8YSZ涂层具有明显的层状结构,其在1 000 ℃失效主要是片层内部发生断裂剥离失效,而在1 200 ℃热震条件下主要是发生了片层之间的界面处的分离失效,并且还伴随有较大的融滴片层的拔出效应。由图 9(b)(e)可以看出,纳米结构n-8YSZ涂层在1 000 ℃热震条件下主要是由于涂层内部应力的作用产生了纵向裂纹,而在1 200 ℃条件下,主要是由于纵向裂纹沿着喷涂方向快速扩展达到横向界面而发生涂层的失效。

图 9 涂层在不同温度热震后的断口形貌

对n-LZ/8YSZ双陶瓷涂层来说,在1 000 ℃条件下的热震失效主要是大量融滴片层粒子之间的分离剥离,而在1 200 ℃热震条件下,LZ层内部产生了微裂纹,微裂纹沿着扩展阻力比较小的地方,如片层的界面快速扩展至LZ层与8YSZ层的界面从而发生失效(图 9(c)(f))。

3.3 抗高温氧化行为

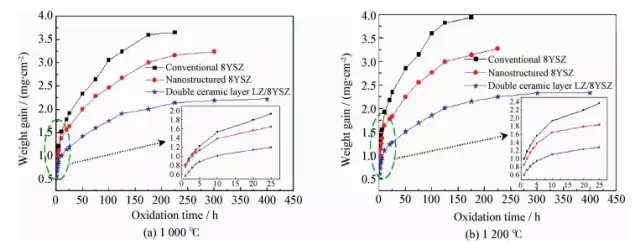

图 10表示的是3种涂层在不同氧化温度下氧化增重与时间的函数关系,由图可以看出,氧化过程可分为3个阶段,即快速氧化阶段,稳定氧化阶段及失效阶段。在快速氧化阶段,氧化增重比较明显,可以看出,在1 000 ℃时,3种涂层的快速氧化阶段在25~50 h之间,而在1 200 ℃时,3种涂层的快速氧化阶段在20~25 h之间。无论在那种温度条件下,n-LZ/8YSZ涂层均具有最小的氧化增重和最低的氧化速率。1 000 ℃氧化时,传统结构的8YSZ涂层在经历225 h后发生了大面积的剥落失效,纳米结构n-8YSZ涂层在300 h后才发生失效,而n-LZ/8YSZ在经历400 h氧化后仍未见明显的重量变化。而在1 200 ℃氧化时,传统结构8YSZ涂层在经历175 h后发生了大面积的剥落失效,纳米结构n-8YSZ涂层在225 h后才发生失效,而n-LZ/8YSZ在经历400 h氧化后仍然还未见明显的重量变化。因此可以看出,n-LZ/8YSZ具有非常优异的抗高温氧化性能,1 200 ℃氧化时,其静态高温氧化寿命至少在400 h以上。

图 10 不同温度下氧化增重与时间变化的函数关系

n-LZ/8YSZ涂层具有优异的抗高温氧化性能,主要由于LZ在高温下对氧是不透过的,空气中的氧无法透过8YSZ,理论上仅能通过孔隙和平行于涂层喷涂方向的裂纹通过,但是孔隙和裂纹必须贯穿于整个LZ层的厚度方向,氧才较容易通过。而实际上涂层内部是很难存在着这样的缺陷,因此LZ/8YSZ涂层的氧化速率要远远低于单陶瓷层8YSZ涂层的氧化速率。

纳米结构n-8YSZ涂层比微米结构8YSZ涂层具有更高的抗高温氧化性能,主要原因在于纳米结构n-8YSZ涂层具有更微小的孔隙,氧更不容易通过。即使进入稳定氧化阶段也会由于涂层在快速氧化阶段形成了连续而致密的热生长氧化层(TGO),从而阻止了氧的进一步通过,使得氧化过程处于稳定氧化阶段。

3.4 LZ层对8YSZ层的热保护作用

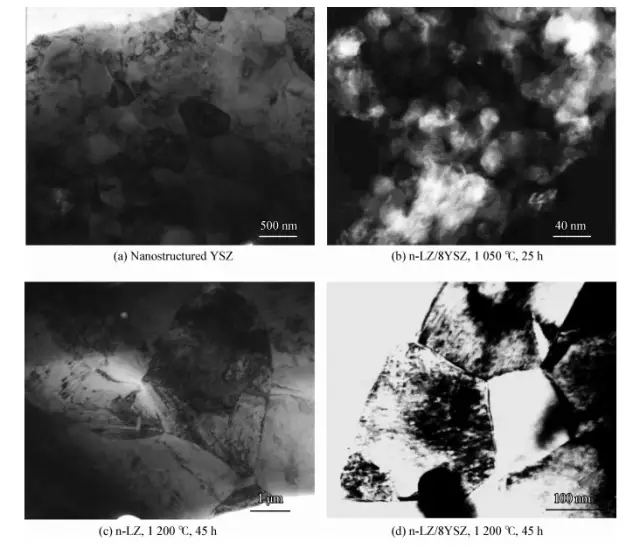

双陶瓷涂层的优势在于顶层La2Zr2O7对底层纳米晶8YSZ的热保护作用。由于La2Zr2O7具有较低的热导率,则具有一定厚度的顶层能对下面一层的8YSZ纳米晶层起到一定的热保护作用,从而在一定程度上抑制下面一层纳米晶8YSZ层晶粒的长大。

图 11(a)(b)是纳米结构n-8YSZ 及n-LZ/8YSZ涂层在1 050 ℃煅烧25 h后的TEM形貌,由图可以看出,纳米结构n-8YSZ涂层在经历1 050 ℃煅烧25 h后,其晶粒已经发生了长大,而有LZ的保护的n-LZ/8YSZ涂层的8YSZ晶粒没有发生明显的长大。图 11(c)(d)是纳米结构n-8YSZ 及n-LZ/8YSZ涂层在1 200 ℃煅烧45 h后的TEM 形貌,由图可以看出,提高锻烧温度和延长保温时间后,单陶瓷层的n-8YSZ涂层晶粒长大比较明显,而有LZ保护的n-LZ/8YSZ 涂层的中间层8YSZ涂层的晶粒也有长大,但是长大的趋势没有单陶瓷层的n-8YSZ涂层的晶粒长大得明显。影响晶粒长大的因素有很多,起始晶粒度,加热速度,冷却速度,过热度等都会影响晶粒度的大小。

图 11 煅烧处理后涂层的TEM 形貌

事实上,实际用在发动机、涡轮机、汽轮机叶片上的涂层通常是全包覆型的,那么在外面涂覆一层LZ涂层,就会对里面或其底下的纳米结构n-8YSZ涂层起到热保护的作用,控制或抑制其晶粒过度长大,延长热障涂层的使用寿命。此外,如果LZ层在实际应用过程中发生了剥落失效,则可以通过再制造的手段对涂层进行修复,达到节约资源延寿的目的。

4 结 论

(1) 采用纳米结构调控技术可制备用于等离子喷涂的纳米结构n-8YSZ喂料及n-LZ喂料,并能制备出一种新型的热喷涂纳米结构双陶瓷型n-LZ/8YSZ涂层。

(2) 相同测试温度下,双陶瓷型n-LZ/8YSZ涂层具有最佳的隔热效果和抗热震性能,纳米结构n-8YSZ涂层次之,传统结构8YSZ涂层最差。

(3) 在1 000 ℃和1 200 ℃温度条件下,双陶瓷型n-LZ/8YSZ涂层具有最高的抗高温氧化性能,由于n-LZ具有较低的热导率,故具有一定厚度的顶层能对其下n-8YSZ纳米晶层起到一定的热保护作用。

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-801

邮箱:ecorr_org@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414