【引言】

加工或服役过程中,氢原子会吸附于金属表面,并渗透、扩散、聚集于某些部位,造成宏观塑性和强度明显降低,即氢脆现象。300系列奥氏体不锈钢因其较高抗氢脆性和和焊接性被广泛应用于含氢环境的承载构件,服役前常通过预应变来提高其强度。预应变使奥氏体不锈钢产生应变硬化的同时也会使其组织发生明显改变,如亚稳定奥氏体不锈钢在塑性变形过程中会经历从奥氏体转变为α′马氏体的应力诱发马氏体转变,这些组织改变将影响奥氏体不锈钢的氢脆敏感性。焊接是奥氏体不锈钢常用的连接手段,其过程中复杂的热循环使焊接接头组织和性能更为不均匀,因此,研究预应变对奥氏体不锈钢焊接接头组织演变和氢脆失效机制的影响对理解奥氏体不锈钢氢脆尤为重要。

【成果简介】

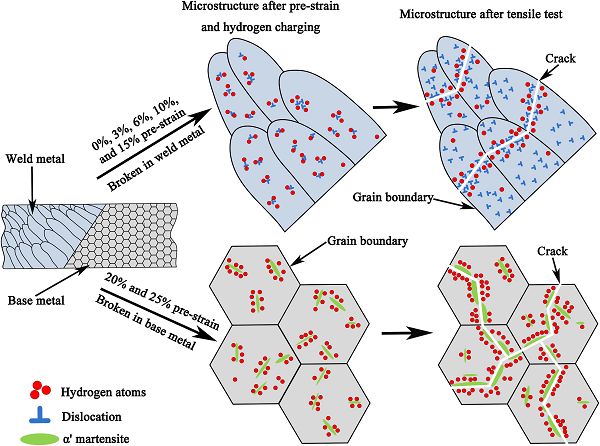

近日,天津大学材料学院研究人员李晓刚、龚宝明(通讯作者)、邓彩艳(通讯作者)和李一哲(通讯作者)在Corrosion Science发表题为名为“Effect of pre-strain on microstructure and hydrogen embrittlement of K-TIG welded austenitic stainless steel”的研究论文。研究人员将奥氏体不锈钢焊接接头分别进行了不同程度预应变后在相同条件下进行预充氢来研究预应变对接头氢脆失效机制的影响。随着预应变水平的升高,接头失效位置从焊缝转移至母材,研究人员提出失效位置的转变与焊缝、母材不同的应力诱发α′马氏体转变倾向有关。低预应变下,焊缝中预先存在较高的密度位错,裂纹优先在位错塞积和氢集中的交互作用处萌生,最终接头失效于焊缝;高预应变下,母材中贫镍带发生严重的应力诱发马氏体马氏体转变,马-奥相界处提供了更多的氢和位错的累积位置,裂纹优先于此处产生,接头氢脆失效位置转移到母材。

【图文导读】

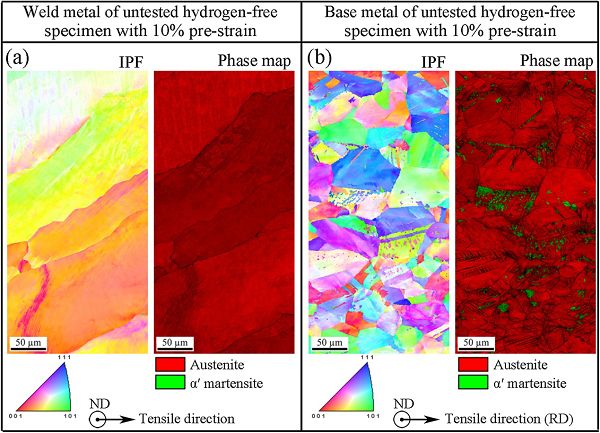

图1 10%预应变-未充氢-未拉伸接头EBSD分析

(a)焊缝(b)母材

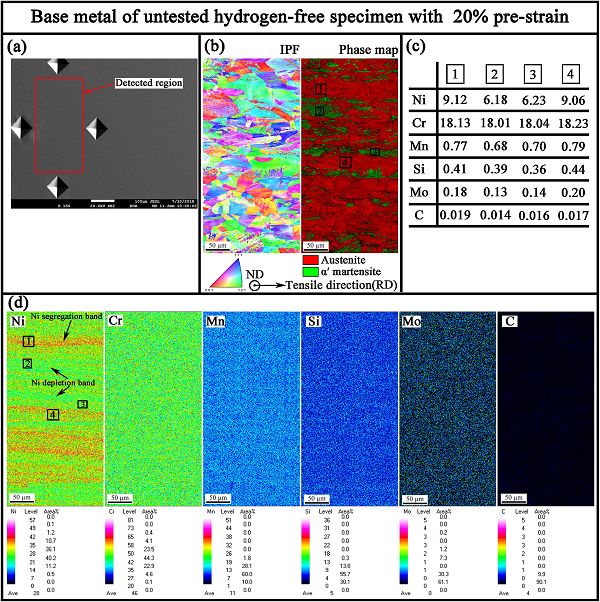

图2 20%预应变-未充氢-未拉伸接头焊缝组织成分分析

(a)检测区域(b)EBSD晶粒取向分布图、相图(c)EPMA局部成分分析(d)EPMA元素分布图

图3 20%预应变-未充氢-未拉伸接头母材组织成分分析

(a)检测区域(b)EBSD晶粒取向分布图、相图(c)EPMA局部成分分析(d)EPMA元素分布图

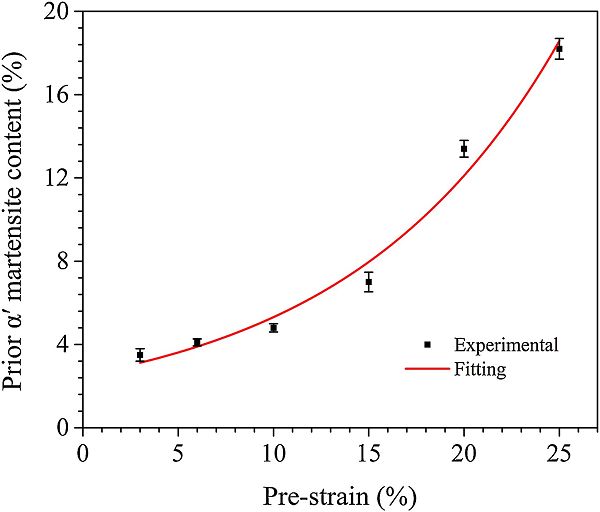

图4 母材中预应变马氏体含量变化

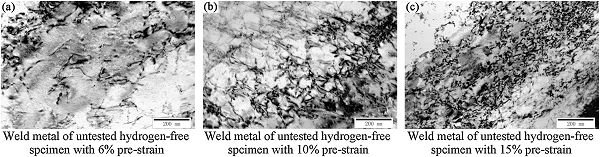

图5 预应变-未充氢-未拉伸接头焊缝位错分析(TEM)

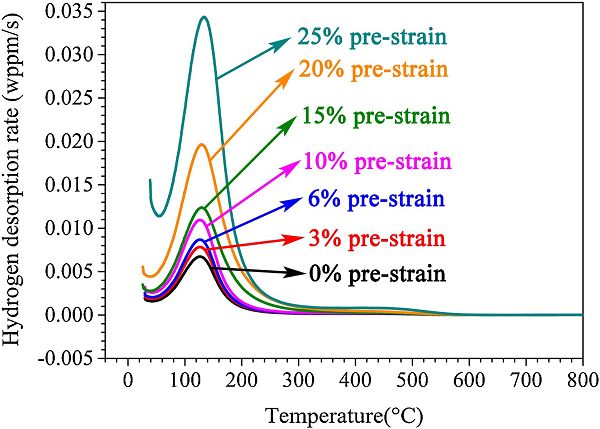

图6不同预应变试样升温脱氢分析

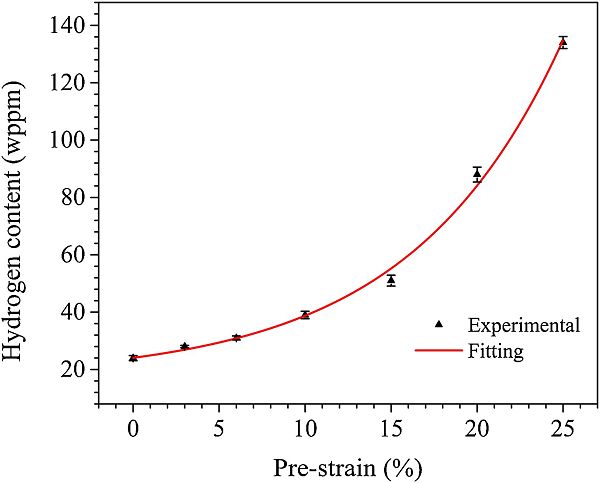

图7不同预应变试样中氢含量

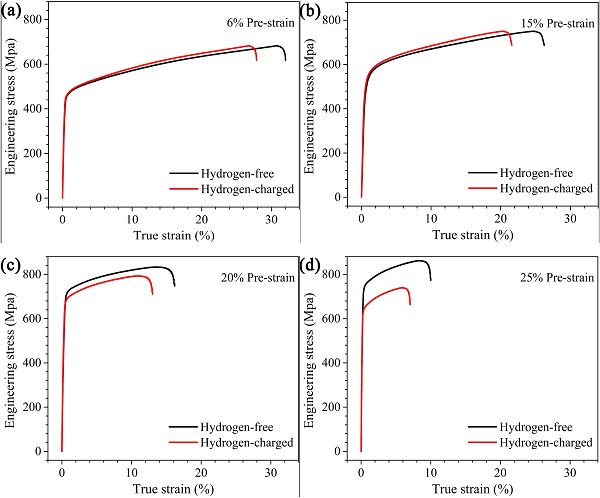

图8拉伸曲线

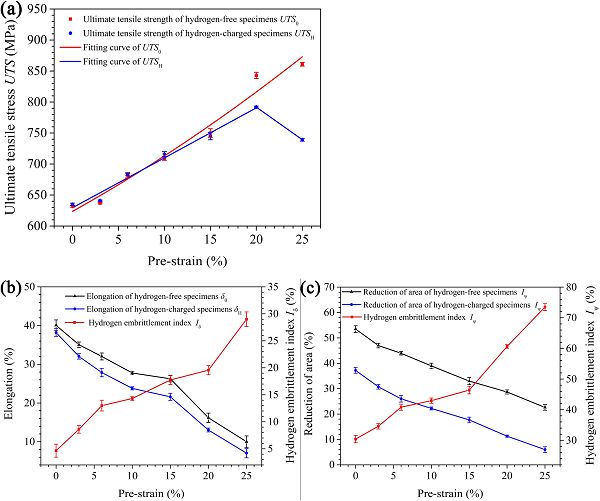

图9拉伸性能

(a)抗拉强度(b)伸长率δ和氢脆敏感指数Iδ(c)断面收缩率Ψ和氢脆敏感指数IΨ

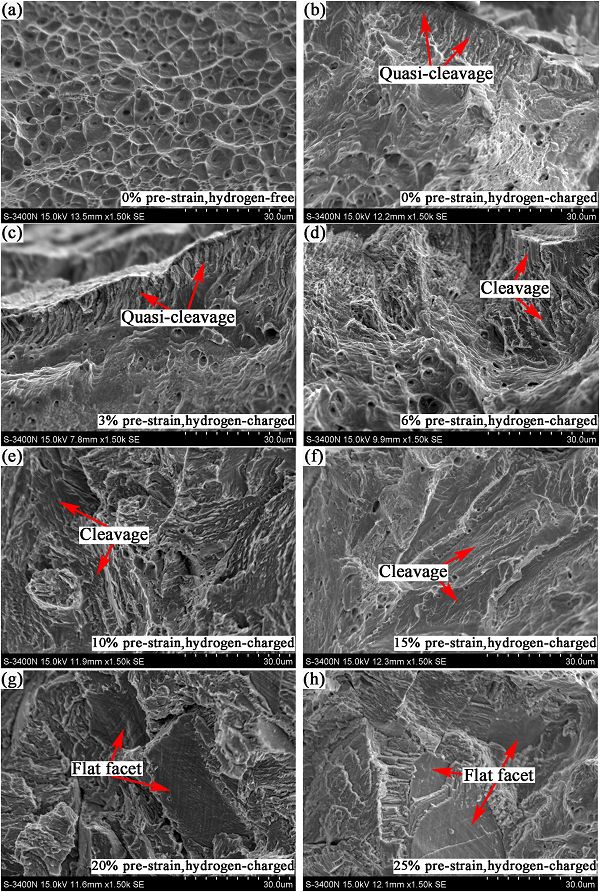

图10断口形貌(SEM)

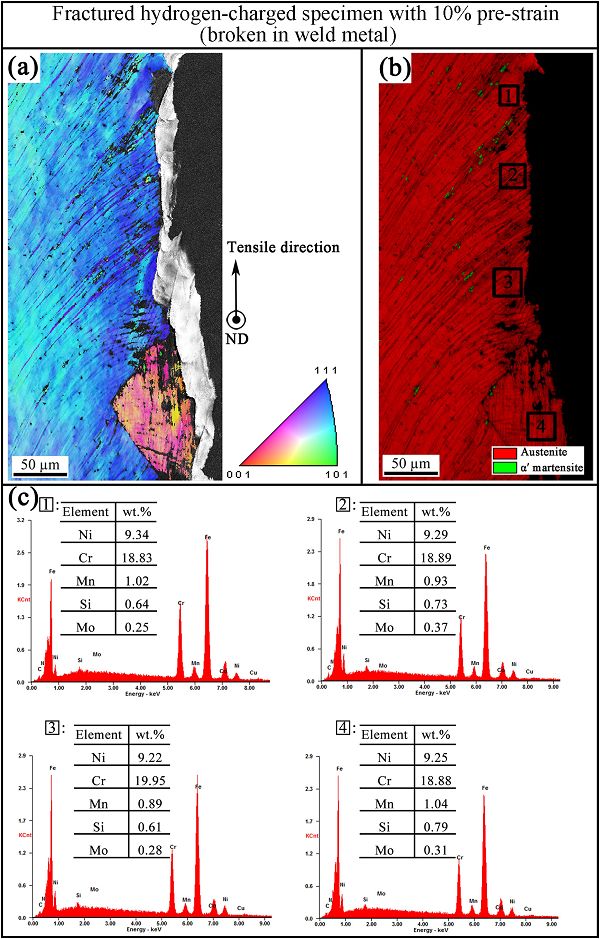

图11 10%预应变接头断裂后组织成分分析

(a)EBSD晶粒取向分布图(b)EBSD相图(c)EDS局部成分分析

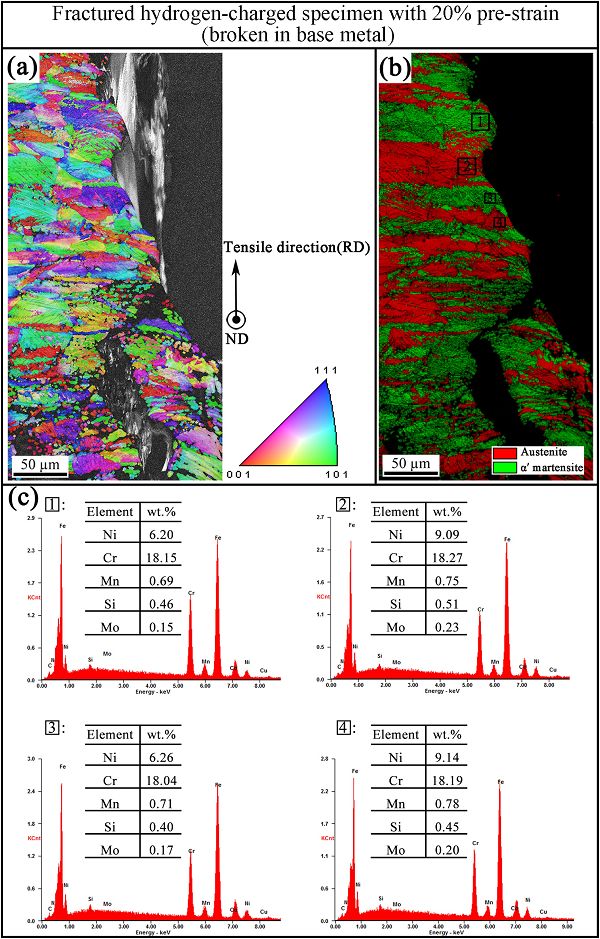

图12 20%预应变接头断裂后组织成分分析

(a)EBSD晶粒取向分布图(b)EBSD相图(c)EDS局部成分分析

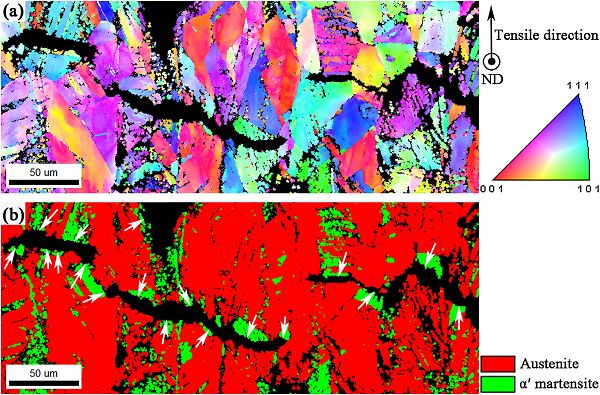

图13 20%预应变接头断裂后EBSD分析

(a)晶粒取向分布图(b)相图

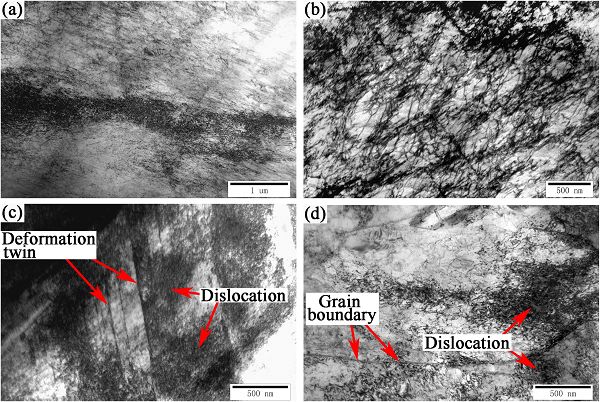

图14 10%预应变-充氢接头断裂后TEM分析(断于焊缝)

(a)不均匀位错分布(b)局部高密度位错(c)孪晶附近局部高密度位错(d)晶界附近局部高密度位错

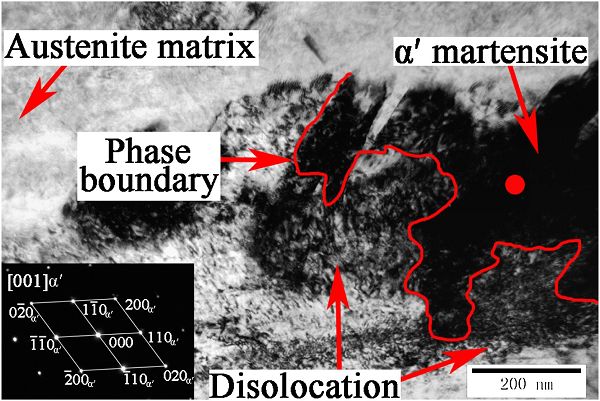

图15 20%预应变-充氢接头断裂后TEM分析(断于母材)

图16不同预应变接头氢脆失效机理图

【小结】

通过对经预应变的AISI 304L奥氏体不锈钢焊接接头氢脆失效机制的研究,讨论了接头氢脆失效位置和预应变诱发微观结构之间的关系,主要得到如下结论:

(1)接头预应变几乎不会导致焊缝产生应力诱发α′马氏体转变,但母材中α′马氏体含量随接头预应变增加而增加,这与母材化学成分不均匀有关。焊缝中无偏析,但母材中的贫镍带使该区域奥氏体稳定性降低,产生大量应力诱发α′马氏体转变;(2)接头预应变从0%增加至25%,氢脆失效位置由焊缝转向母材,这与氢和预应变诱发的微观结构(位错、α′马氏体)有关。

(3)接头经历低预应变时(0%,3%,6%,10%,15%),焊缝预先存在较高密度的位错,随后氢提高这些位错的移动性使焊缝易发生局部塑形变形,最终氢致断裂发生在焊缝中氢和位错的塞积处。

(4)接头在高预应变水平下(20%,25%),母材发生大量应力诱发马氏体转变,马-奥相界经历了更为严重的氢-位错交互,最终在母材中的马-奥相界发生氢脆失效。

(5)低预应变时,充氢接头流变应力高于与之相同预应变水平的未充氢接头,且氢不减小接头强度;高预应变时,充氢接头流变应力和强度均低于与之相同预应变水平的未充氢接头。这与预应变接头中存在应变硬化和氢致脆性两种竞争机制有关:低预应变接头中应变硬化机制占主导;高预应变接头中氢致脆性占主导。

文章链接:

(DOI:https://doi.org/10.1016/j.corsci.2018.12.018)

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

相关文章

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414

点击排行

PPT新闻

“海洋金属”——钛合金在舰船的

点击数:5768

腐蚀与“海上丝绸之路”

点击数:4763