最近的飞机部件出现故障突出表明,在理解和预测钛合金在循环加载下的行为方面仍存在一定不足。尽管几十年来对疲劳裂纹的形成机制进行了大量研究,但疲劳裂纹形核与微观组织之间的关系尚不明确。这在一定程度上与通过不同的热机械加工途径获得的钛合金成分和显微组织的变化有关,也与试验条件有关。例如,在双态显微结构中,裂纹是在初生α区或转变β区中形核是存在争议的。这主要是由于初生α区和次生α区之间的元素分配造成。普遍认为初始面形成是滑移激活的结果。虽然基面滑移通常被认为是不同α+β合金疲劳裂纹形成的初步阶段,但裂纹很少在棱柱状滑移带上形核。最近研究表明,在低周疲劳和居住疲劳载荷下,在(0001)扭曲边界处形成裂纹,然而裂纹的形成过程,与其他合金和显微组织的相关性以及初始裂纹是否位于这些显微组织构型中尚不明确。

法国普瓦提埃大学的研究人员阐明了三种广泛应用的钛合金在不同组织和载荷条件下的裂纹萌生过程。利用低周疲劳试验,发现了一种独特的裂纹形成机制,主要包括(0001)扭转界面处的应变局部化。相关论文以题为“Strain localization and fatigue crack formation at (0001) twist boundaries in titanium alloys”发表在Acta Materialia。

论文链接:https://doi.org/10.1016/j.actamat.2021.117227

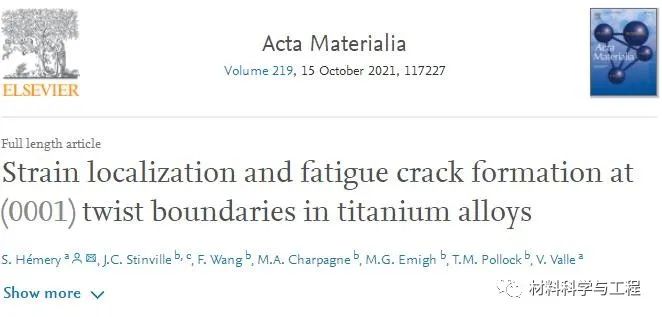

本文采用的Ti-6Al-2Sn-4Zr-2Mo(Ti-6242)和Ti-6Al-2Sn-4Zr-6Mo(Ti-6246)合金,在750℃退火,在593℃进行8h时效处理。Ti-6242和Ti-6426在残余β基体内呈现等轴α和双片层α组成的三重组织。Ti-6Al-4V(Ti-64BM)经处理后呈的双相组织由初生α晶粒和转变β区组成,其中片层状α嵌在残余β相中。

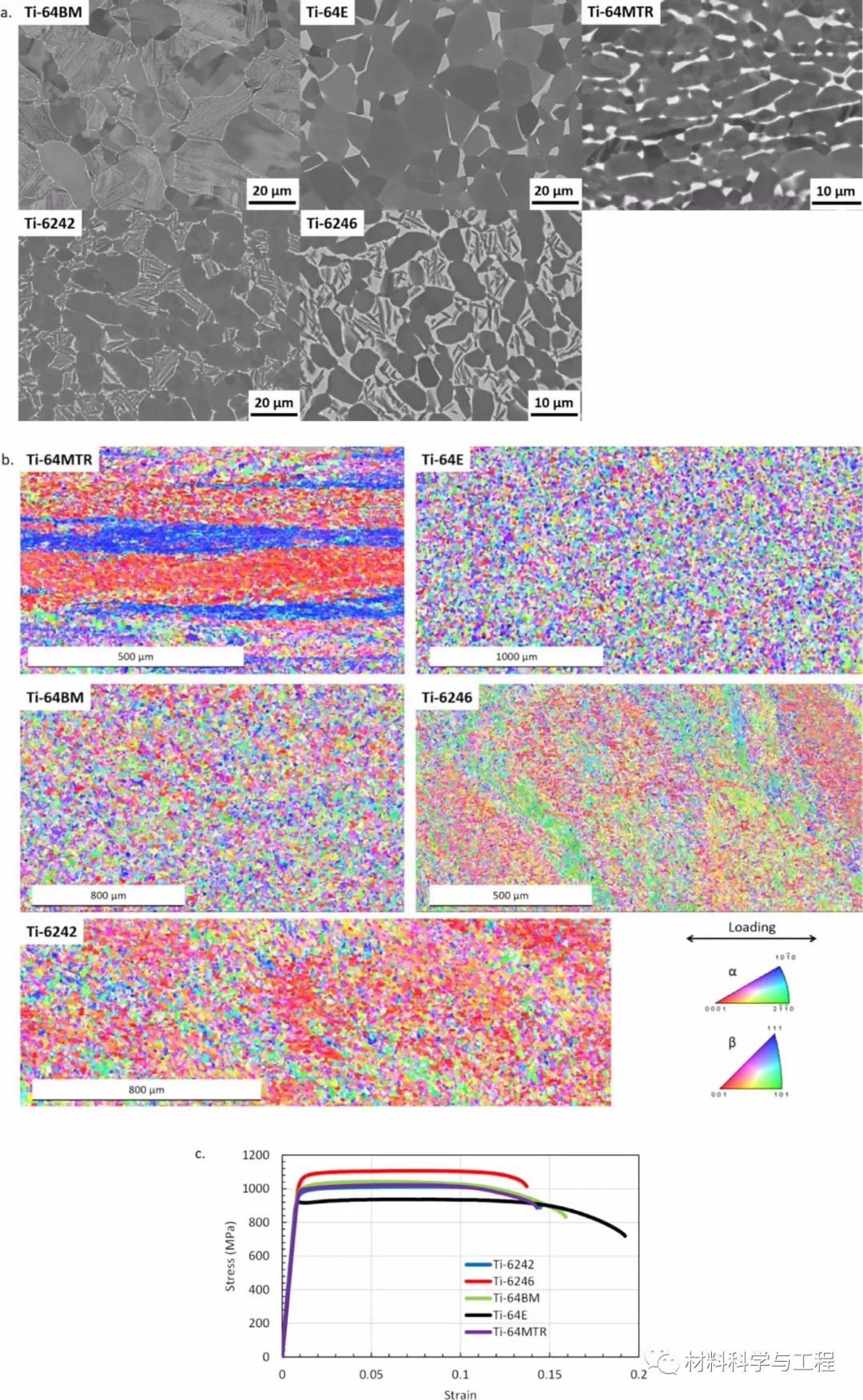

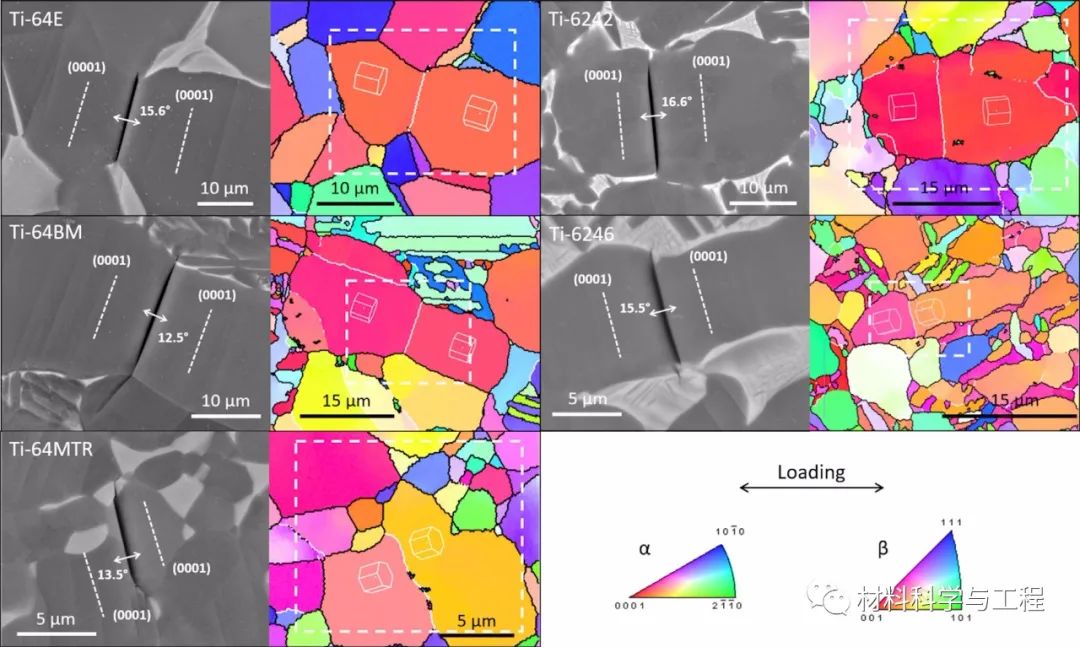

研究发现对于所有的合金、组织和加载条件,都观察到相似的裂纹形成机制。对成分和微观结构差异(包括晶粒尺寸、微观结构程度和β分数)的不敏感性表明了目前研究结果的广泛相关性。早期裂纹在(0001)扭转界面处形成,裂纹沿着界面发展很快,与周围区域的一些塑性活动有关。为了形成潜在的裂纹起始点,扭转界面必须经历剪应力和高正应力。沿(0001)扭曲界面的局部剪切先于裂纹的形成,剪切沿α/α晶界进行,与大多数滑移相比,应变局部化发生在低应力下。

图1 不同钛合金的背散射电子显微图、晶粒取向和拉伸工程应力应变曲线

图2 (0001)扭转界面和{101}扭曲晶界附近的晶粒取向

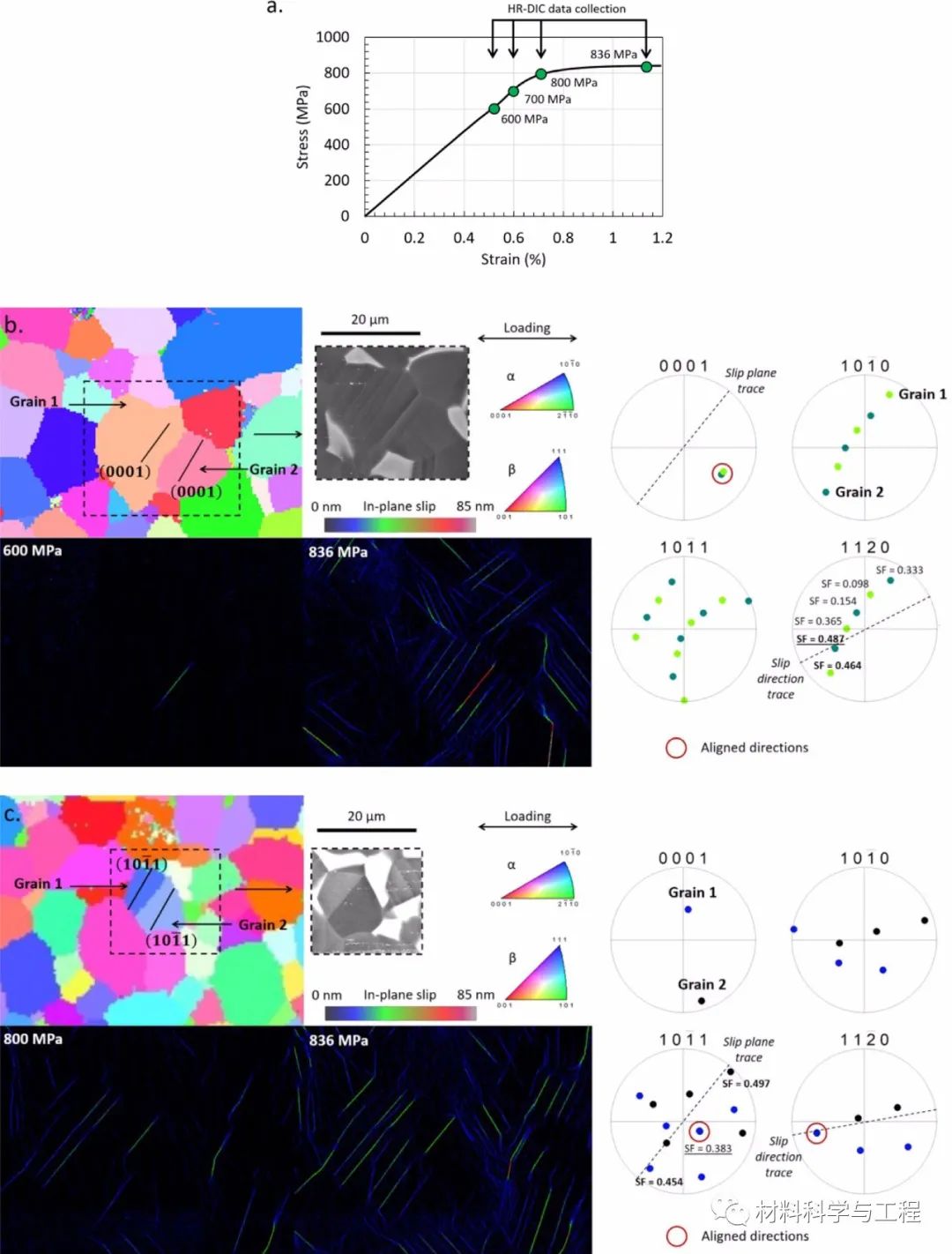

图3 裂纹周围的微观结构和结晶方向的TEM和反极图

图4 不同合金的裂纹亮场TSEM图

本文研究了几种不同显微组织钛合金低周疲劳裂纹的形成机理。为了揭示裂纹形成的过程,对潜在裂纹起始点的变形进行了表征。发现{101}扭转界面容易出现滑移局部化,并可能在循环过程后期形成裂纹。与应变局部化和裂纹形成相关界面的重要特征包括滑移面与界面的平行度和涉及该滑移面的滑移系统上的高分辨剪应力。本文为研究钛合金裂纹形成机制提供了理论基础。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414