导读:在铝铜(Al-Cu)合金中添加少量Zr和Ta,研究了多步热处理强化相的演变及其在250℃长时间热暴露后的稳定性。在 Al 基体中形成 L12 有序 (Al,Cu)3(Zr,Ta) 沉淀物,然后在 L12/基体界面上优先成核富 Cu θ"/θ' 板。透射电子显微镜和原子探针断层扫描研究确定了时效合金中 θ' 板/基体上 Zr 和 Ta 的偏析。结果表明,Zr 在 θ' 板的相干宽界面处偏析,并抑制这些界面的生长。Ta 的偏析主要发生在沿着 Zr 沿延长方向(半相格界面)生长 θ' 板界面,并限制板的延长。受限的生长会触发板边缘较新板的交感成核,以维持生长过程。屈服强度 ?由于有序析出物的存在和θ'板的生长限制,在室温下达到475 MPa,慢扩散元素(Zr和Ta)的偏析也增强了微观结构的热稳定性。

沉淀强化铝铜(Al-Cu,2xxx系列)合金自发现以来已广泛用于航空航天和汽车行业。许多聚合物复合材料现在都在竞争用于现代飞机。然而,Al-Cu合金对于飞机蒙皮,机身,机翼,军用货物中的支撑结构等部件具有一定的优势。Al-Cu合金具有时效硬化等许多优点,比强度高,成本低,延展性好。然而,θ'板在200°C以上快速粗化并转化为θ相会导致强度急剧增加,导致组件在使用寿命期间失效。

与促进L12阶沉淀物的过渡元素的Al合金引起了相当大的兴趣。在这些过渡元素中,钪(Sc)和锆(Zr)在开发用于高温下的高强度和热稳定铝合金方面显示出极好的潜力。尽管L12有序的Al3Sc相具有出色的稳定性,但Sc价格昂贵,但Sc并未引起航空航天和汽车行业的太多关注。

然而,Zr 已广泛用于商业铝基合金中作为晶粒细化剂以实现高强度。添加Zr可提高再结晶温度,对铝合金的韧性和抗应力腐蚀性能具有良好的效果。此外,Zr在α-Al基体中的缓慢扩散可以提高合金的热稳定性。L12 有序亚稳 Al3Zr 相的沉淀取决于 Zr 浓度、过饱和度、热处理途径和成核位点(包括位错或亚晶界)的存在。这些元素在较低温度下在铝基体中的低固溶度在化学上推动了老化过程中亚稳态相的形成。然而,传统铸造路线限制了铝基体在较高温度下的过饱和度,从而控制了析出物的体积分数。

合金的快速凝固可以实现更高程度的过饱和度。尽管过饱和度很高,但在 400-500 °C 的时效过程中仍观察到不连续的沉淀。因此,人们尝试通过添加 Nb、Ti 和 V 等过渡元素来稳定 Al3Zr(L12 有序)相。在 Al-0.15 at% Zr 合金中添加 0.1 at% Nb 可使 Al3Zr 析出物在 α-Al 基体中致密且均匀分布。在 Al-0.1 at% Zr 合金中添加 0.1 at% Ti 会产生 Al3(Zr1-xTix) 沉淀物。然而,产生这种抗粗化析出物的合金元素在基体中的溶解度有限,导致强化相的体积分数较低。因此,这些合金在强度方面无法与现有的商用铝合金竞争。

通过将过渡元素(Sc、Ti、V、Zr、Nb、Hf)微合金化到 Al-Cu 合金中,获得了分级显微组织。通过控制热处理条件,显微组织中L12有序析出物和θ'板共存,从而提高了高温(200-300℃)下的强度。此外,这些缓慢扩散元素在 θ' 板界面处的偏析延迟了粗化,并极大地影响了高温下的强度。在Al-Cu合金中添加Sc、Mn和Zr引起了人们的广泛关注例如,Al-Cu-Mn-Zr 合金中的 Mn [43]、Al-Cu-Mg-Ag 合金中的 Sc、Al-Cu-Si-Hf 合金中的 Hf 以及 Al 中的 Zr -Si-Cu合金在高温(> 200°C)下θ'板稳定性显着改善。最近的一项研究表明,相干壁架有助于 Ω 纳米沉淀物中的原位相变,从而产生新的富 Sc V 相,该相在 400°C 下似乎稳定。使用增材制造和原位表征方法等先进工具定制微观结构,可以了解 θ' 界面处的非平衡溶质偏析和原位相变。在高温退火(300-400°C)过程中,Mn 和 Zr 等元素在 θ' 板的相干界面处偏析,成为 θ' 到 θ 相变的动力学障碍。它有助于在高温下保持强度。原位 TEM-APT 实验表明,溶质偏析在初始退火阶段开始。

本文旨在研究Ta作为潜在的微合金元素,以提高Al-Cu合金中L12-Al3Zr和θ'板的热稳定性。这两种元素(Zr和Ta)都是Sc和Er的更便宜的替代品。Zr添加的想法是双重的:作为晶粒细化剂和沉淀L12有序相。在过渡元素中,Ta对Al3Zr相的影响是未知的。遵循预先设计的热处理路线来开发具有以下优点的微观结构:两种沉淀物(L12有序沉淀物和θ'板)的存在和板的缓慢粗化。本文使用TEM和APT研究详细分析了多步热处理条件后的微观结构演变。

相关研究成果以题“Strength and stability through variable micro segregation behavior of Ta and Zr solutes at intermetallic interfaces in Al-Cu alloys”发表在国际期刊Acta Materialia上。

链接:https://www.sciencedirect.com/science/article/abs/pii/S1359645423005840

图1 (a) 铸造Al-Cu-Zr-Ta合金高放大倍率下的背散射电子(BSE)显微照片,(b)显示晶粒分布的反极图,以及(c)跨线Zr,Ta和Cu的WDS元素组成分布(阴影区域代表细胞间边界)。

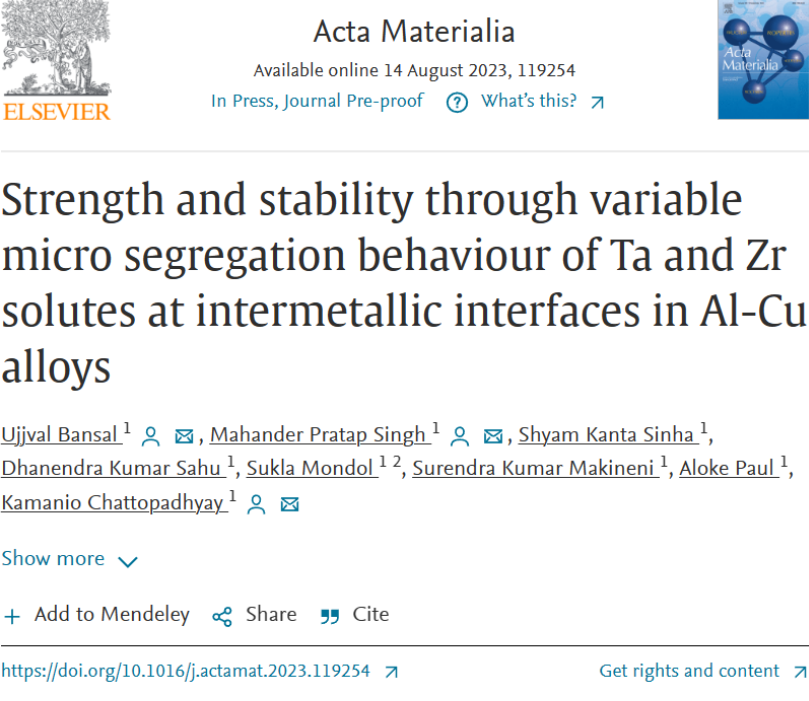

图2 (a) Al-Cu-Zr-Ta铸造合金在不同工期直接时效的Al-Cu-Zr-Ta铸造合金的维氏显微硬度值(VHN)的演变。具有代表性的中心暗场透射电镜图像来自`1`10超晶格斑揭示了(b)与细胞间区域对应的L12有序沉淀物耗尽的区域和(c)细胞内密集且均匀的L12有序沉淀。(c)的插图显示了沿[001]Al区轴的SAD图案,其超晶格斑对应于L12排序。(d) 直方图显示Al-Cu-Zr-Ta合金在400°C下老化10 h的析出物分布。发现沉淀物的平均直径为8 nm。

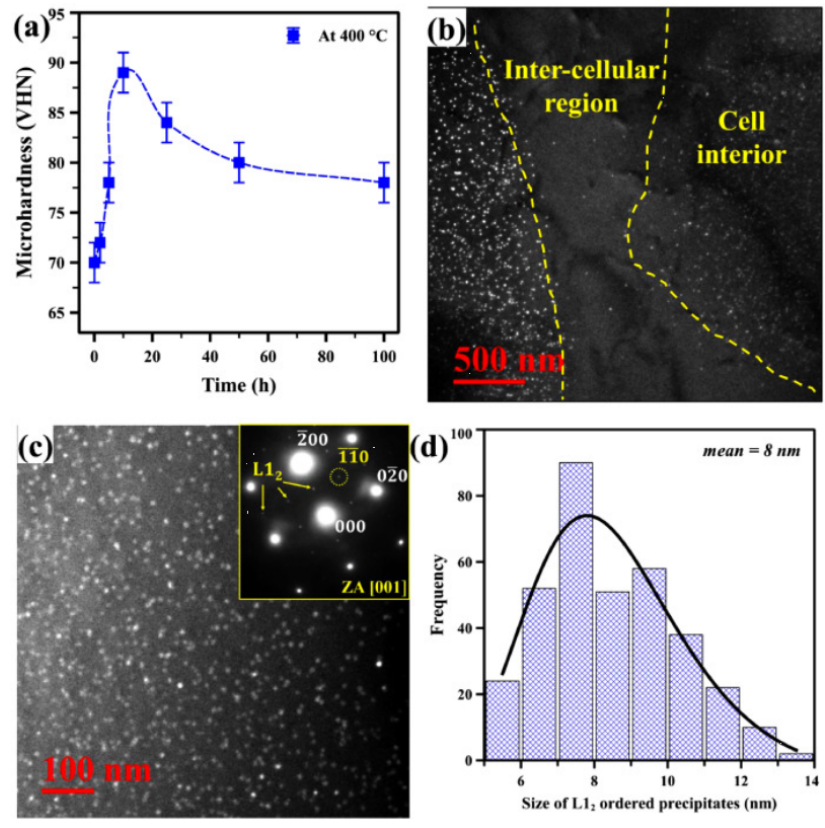

图3 (甲-二)沿 [100]Al 区轴的原子分辨率 HAADF-STEM 显微照片显示 L12 有序球形沉淀物。标记区域的 (b) 中的放大图像。(c) 沿R1和R2的线强度分布。

图4 (a) 在400°C老化10h后,在530°C下处理不同持续时间的Al-Cu-Zr-Ta合金溶液的维氏显微硬度值(VHN)的演变。(b) 从以下位置获得的中心暗场显微照片101Al区轴的超晶格斑点显示了细胞内沉淀物的致密均匀分布以及在细胞间区域形成L12有序沉淀物。(c)来自[010] Al区轴的HAADF-STEM图像证实,溶液处理后有序沉淀物与基质一致。(D-E)中心暗场显微照片从`101位置获得显示各种类型的Al3Zr团簇的超晶格斑点出现在树枝状区域:(A)由10-15个颗粒组成的粗团簇,(B-C)环状排列的团簇,(D-E)紧密间隔的粒子线性排列,(F-G)螺旋排列的粒子,以及(H-I)单排粒子。

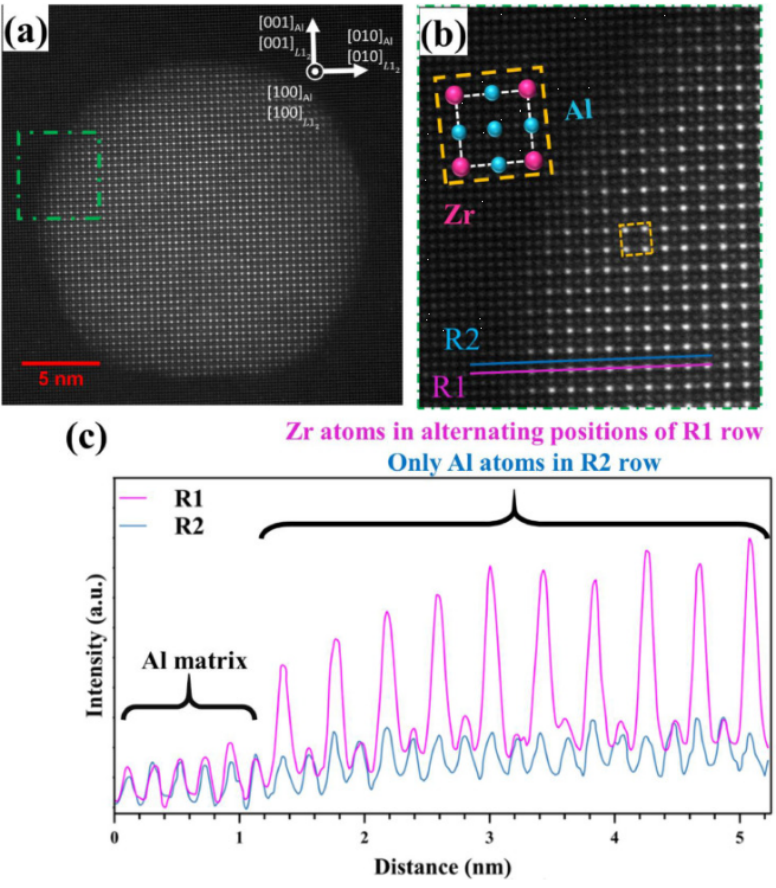

图5 固溶处理的铝-铜-锆-钽和铝-铜合金在190°C下的时效曲线。

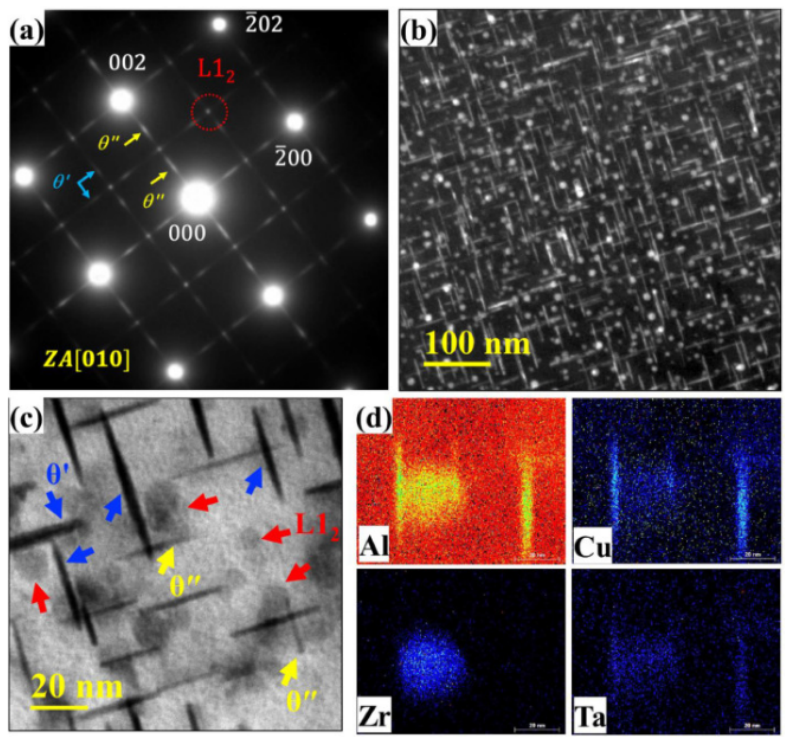

图6 Al-Cu-Zr-Ta峰时效合金(在190°C下时效10小时)。(a) 沿 [010] Al 区轴的 SAD 图,显示存在对应于 L12 有序和 θ“/θ′ 相位的超晶格斑点, (b) 来自 (a) 中包围的超晶格斑点的中心暗场 TEM 图像,揭示了 α-Al 基质中均匀分布的 L12 有序沉淀物和 θ”/θ′ 相的存在, (c) 中心明场 TEM 图像显示预先存在的 L12 有序沉淀物上的 θ“ 和 θ′ 相成核和 (d) 铝的 STEM-EDS 元素图, 铜、锆和钽。

图7 铜锆钽峰时效合金。(a)和(b)沿[100]Al区轴观察的原子分辨率HAADF STEM显微照片,显示θ“和θ'板在预先存在的相干L12有序球形沉淀物上的异质成核。(c)θ“板的高放大倍率图像,(d)θ”相的晶胞,(e)θ'板的高放大倍率图像,(f)θ'相的晶胞,(g)和(h)θ“和θ'板中Cu的STEM-EDS组成。

图8 (a)θ′板长度、(b)θ′板厚度、(c)θ′′板长度和(d)θ′′板厚度的直方图,Al-Cu-Zr-Ta合金峰值在190°C温度下老化10小时。

图9 (a) 从Al-Cu-Ta-Zr合金的APT运行中获得的探测器事件直方图,说明极点的存在。(b) 平面APT重建,显示沿Al晶体学方向的原子平面。(c)从Al的{002}方向生成的空间分布图。(d)在考虑轨迹和放大效应后重建的APT尖端。(e) 尖端的放大图像,揭示板与 L12 沉淀物之间的相互作用。

图10 (a) 铜锆峰值老化样品的APT重建。L12有序沉淀物由6 at% Zr等成分表面和富铜板由10 at%等组成表面以及Ta原子的分布(红色)描绘。(b) 6 at% Zr 等值面的近似图,(c) 横跨 θ' 板的一维组成剖面图,以及 (d) 显示界面处铜、钽和锆分布的 θ' 板横截面的二维轮廓图。

图11 铜锆钽峰时效合金。(a) θ' 板沉淀物的 HAADF-STEM 显微照片。(b) (a)中整个区域的原子分辨率HAADF-STEM显微照片用蓝色虚线表示。(c) (b)中用红色虚线标记的整个区域的量化强度图像。(d)和(e)分别沿(c)中标出的黑线和红线的线强度分布。

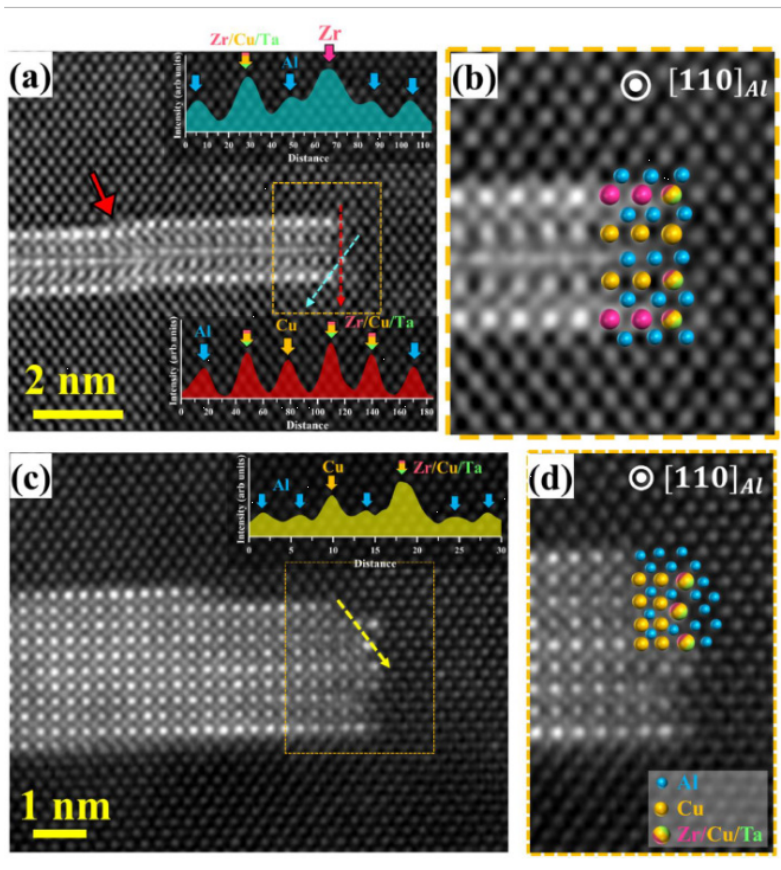

图12 原子分辨率HAADF-STEM显微照片显示θ'板的尖端,沿Al-Cu-Zr-Ta峰时效合金的[110]Al区轴观察。(a)红色箭头表示由交感神经成核形成的现有板和新板之间的界面。插图显示了沿蓝线和红线的线强度分布,(b)在高放大倍率下,板尖处的晶体结构重叠(铜橙色,铝蓝色,Zr-洋红色和Ta-绿色),(c)θ'板具有更高的厚度。插图显示了沿黄线的线强度分布,以及 (d) 在高放大倍率下,板尖处有重叠的晶体结构(铜橙色、铝蓝色、Zr-洋红色和 Ta-绿色)。

图13 沿 Al-Cu-Zr-Ta 峰时效合金的 [110]Al 区轴观察的原子分辨率 HAADF-STEM 显微照片。(a) 低放大倍数图像显示 θ' 板沿生长方向重复成核,(b) 在高放大倍数下,显示板随凸缘移动而增厚,(c) 和 (d) θ' 板沿生长方向延长重复成核。

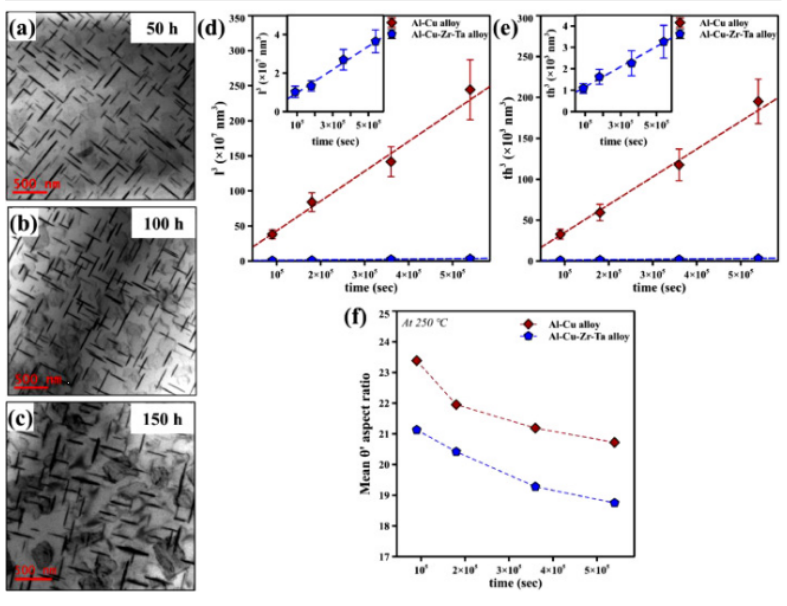

图14 Al-Cu-Zr-Ta峰时效合金中θ'板的明场TEM显微照片(沿[001]Al区轴观察)在250°C下暴露(a)50小时,(b)100小时和(c)150小时(d)l3与t,(e)th3与t和(f)Al-Cu的平均长宽比与t图[46],以及Al-Cu-Zr-Ta峰时效合金暴露在250°C。(d)和(e)的插图显示了Al-Cu-Zr-Ta合金的l3和th3与t的变化。虚线显示数据的线性拟合。

图15 Al-Cu-Zr-Ta合金的拉伸性能。(a) 峰值老化和过度老化后25°C时的应力-应变曲线(DIC)。在(b)25°C和(c)250°C下测得的Al-Cu-Zr-Ta峰值时效合金与2219-T851铝合金[59]和Al-Cu合金(峰值时效)的拉伸性能(YS和UTS)比较。

总之,产生多种长度尺度和成分的析出物的微观结构设计策略使Al-2Cu-0.15Zr-0.12Ta合金具有改善的高温性能。形成了 L12 有序 (Al,Cu)3(Zr,Ta) 沉淀物,作为沉淀富铜 θ' 和 θ" 板的位点。 θ′/θ″板的数密度得到提高,从而在室温下具有高强度(屈服强度:475±6MPa)。使用原子分辨率电子显微镜检查了 θ' 板的界面结构和成分。HAADF-STEM 图像与 APT 互补,显示 Zr 原子在宽(相干)界面处的偏析以及 Ta 和 Zr 在生长尖端(半相干界面)处的混合偏析。由于Ta和Zr原子的低扩散,半共格界面在拉长方向上的生长受到限制,有利于θ'板的交感成核。这些会导致微观结构的整体热稳定性,影响高温屈服强度(250°C 时为 257 ± 7 MPa)。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414