导读:本文通过将组成层的厚度从微米级减小到纳米级来提高金属层压材料的强度,通常会伴随着延展性的降低,因为在变形早期不可避免地会出现以致命剪切带为特征的塑性不稳定性。为了克服强度-延展性权衡的难题,东北大学材料科学与工程学院张滨教授等人设计了一种由纳米级镍(晶粒大小:21-37 纳米)和超细纳米级镍-钨(晶粒大小:8 纳米)组成的金属层状复合材料(LCs),层厚从微米到数十纳米不等。他们发现,通过减小层厚度,Ni/Ni-W LCs 的强度和延展性可同时得到提高。初始层厚小于 1 μm 的镍层中的界面约束晶粒生长可增强应变硬化能力。因此,低密度层中出现了以形成矩形应变区而不是交叉微剪切带为特征的应变分散。根据上述机理,他们得到了纳米晶粒镍层的最佳层厚与晶粒大小比约为 15:1,对应于具有最高拉伸强度(1.9 GPa)和断裂伸长率(5.5%)的 Ni0.25/Ni-W0.025 LCs。这些发现可能为具有多级微结构和几何尺度的金属液晶屏的设计原理提供了一条新的途径。

近几十年来,微机电系统(MEMS)的应用领域已经扩展到高温等恶劣环境,这就要求开发具有强大机械性能的先进材料。电沉积 LIGA(Lithographie Graphik Abformung)镍和二元镍合金能够制造和塑造具有高宽比结构的 MEMS 组件。然而,纳米晶光刻技术(NG)形成镍和二元镍合金(Ni-W 和Ni-Mo 等)分别因其热稳定性差和过早应变不稳定性而无法满足高温 MEMS 组件的要求。受多尺度异质材料发展的启发,同时利用 NG Ni-W 合金的热稳定性和 NG Ni 的延展性,制造 Ni/Ni-W 层叠结构作为高温 MEMS 元件的新材料,可能是一种明智的策略。在中国科学院梁飞教授等人之前的研究中,与单片Ni和Ni-W相比,具有一定Ni层与Ni- W层厚度比(rNi:Ni-W)的Ni/Ni-W层状复合材料(lc)在25℃和400℃时表现出更好的强度/塑性协同作用。而rNi:Ni-W比例为10:1 ~ 160:1的Ni/Ni-W复合材料在室温下的抗拉强度仅为1500 ~ 1600 MPa。Ni/Ni-W复合材料的强化还有很大的改进空间。

对于超细尺度金属层状复合材料来说,如何在不牺牲延展性的情况下保持超高的拉伸强度是一个挑战。将金属层状复合材料的层厚减小到纳米级,使其强度达到2GPa以上,但其延展性却严重下降。由于位错活动在组成层内受到强烈的约束,位错容易通过界面传递。那么,以致命剪切带为标志的应变失稳会在变形初期引起灾难性剪切断裂。

在过去的二十年里,一些研究主要集中在非均质结构的一维控制力学行为上。基于堆积模型,提出了CG Cu/UFG Cu- zn层合复合材料的最佳层厚为界面影响区的两倍。根据软质层的尺寸依赖变形机制,发现软质层在界面上存在与韧脆转变对应的临界晶粒尺寸差异。然而,变形过程中多种微观组织和几何尺寸的潜在耦合效应和动态演化被忽视,这可能是进一步提高非均质组织力学性能的隐藏关键。

本研究采用双浴电沉积法制备了不同层厚的Ni/Ni-W层状复合材料。观察了拉伸变形后的截面变形损伤及晶粒尺寸和层厚的动态演变。揭示了层状复合材料的微观组织和几何尺寸的优化组合,并分析了相应的耦合效应对层状复合材料力学性能的影响。

相关研究成果以“Exceptional ductility through interface-constrained grain growth for the ultrafine-scale Ni/Ni-W layered composites”发表在International Journal of Plasticity上。

链接:https://www.sciencedirect.com/science/article/abs/pii/S074964192400086X?via%3Dihub

表1。Ni/Ni-W层状复合材料的组成层厚度。

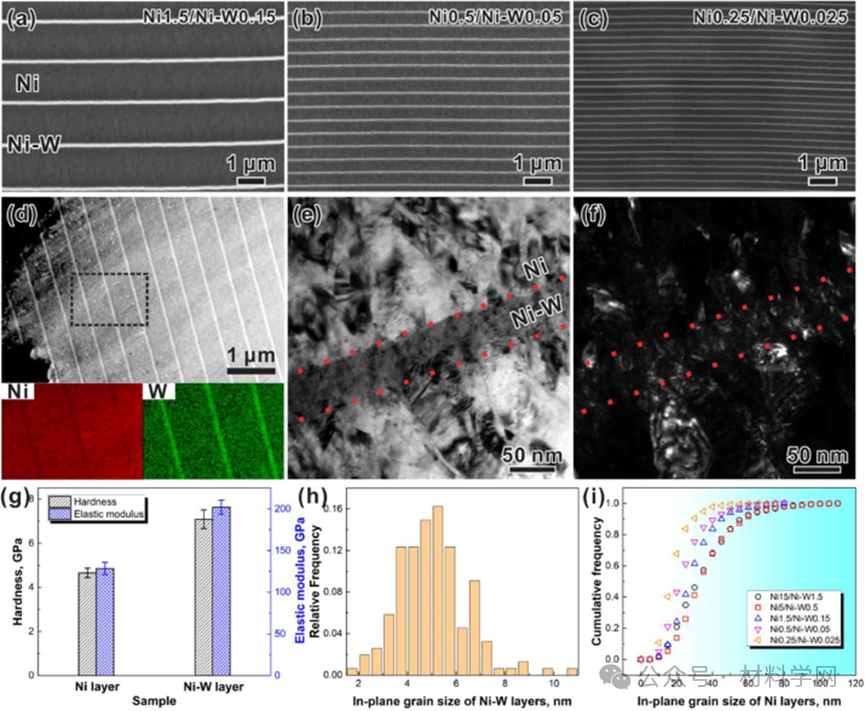

图1所示。Ni/Ni-W层状复合材料的原始微观结构。不同层厚(a) Ni1.5/Ni-W0.15, (b) Ni0.5/Ni-W0.05, (c) Ni0.25/Ni- W0.025(例如,Ni1.5表示厚度为1.5 μm)沉积Ni/Ni-W层状复合材料的截面SEM观察。(d) Ni0.5/Ni-W0.05所选层合结构(虚线框)的HAADF图像和相应的EDS映射。在Ni0.5/Ni-W0.05中,非均相Ni/Ni-W界面(虚线)横截面(e)和(f)。(g)单片Ni和Ni-W层的弹性模量和硬度。(h) Ni-W层的面内晶粒尺寸统计分布;(i) Ni层的面内晶粒尺寸累积频率。

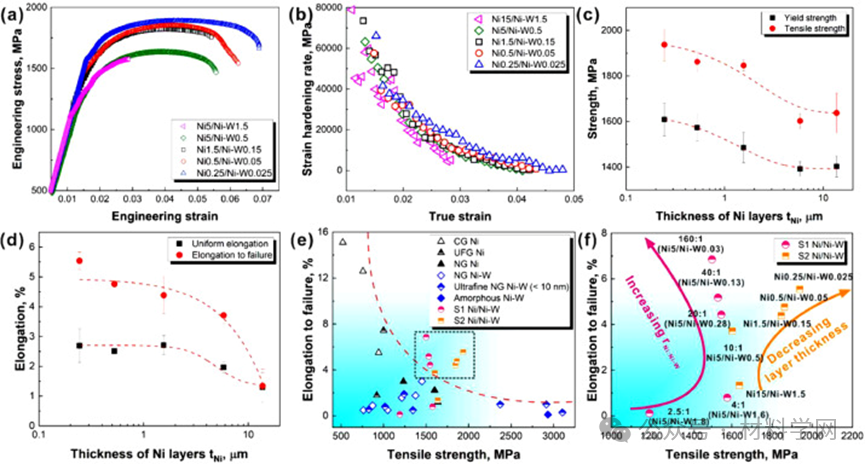

图2所示。Ni/Ni-W层状复合材料的力学性能。(a)不同层厚的Ni/Ni-W层状复合材料的拉伸和应变硬化曲线。(b)屈服/抗拉强度和(c)均匀伸长率和失效伸长率的总结。(d)不同rNi:Ni-W (S1)和层厚(S2)的Ni/Ni-W层状复合材料的抗拉强度和断裂伸长率总结(来自本研究),以及来自文献的整体Ni和Ni-W。(f)进一步比较不同rNi:Ni- w和层厚的S1和S2 Ni/Ni-W层状复合材料的强度/延性协同效应。红色和橙色箭头分别表示rNi:Ni-W和层厚的调整方向。

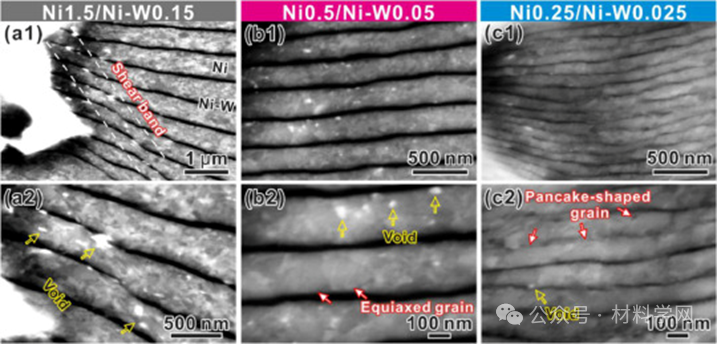

图3所示。Ni/Ni-W层状复合材料拉伸损伤表征(a1) Ni1.5/Ni-W0.15、(b1) Ni0.5/Ni-W0.05和(c1) Ni0.25/Ni-W0.025断口形貌的SEM图像。插入图(a1)显示了对破碎Ni-W层的放大观察。(a2-a3) Ni1.5/Ni-W0.15、(b2-b3) Ni0.5/Ni-W0.05和(c2-c3) Ni0.25/Ni-W0.025的断面损伤形貌SEM图像表明,微剪切带(SBs)向应变区转变。

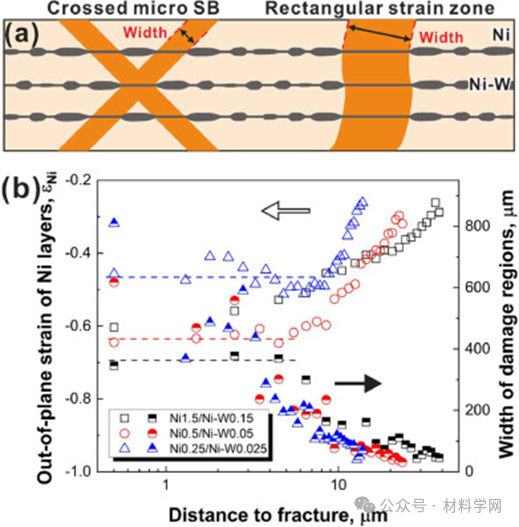

图4所示。拉伸后Ni/Ni- W层状复合材料损伤面积的定量统计。(a)交叉微SBs和矩形应变区的宽度示意图。(b) Ni1.5/Ni- W0.15、Ni0.5/Ni-W0.05和Ni0.25/Ni-W0.025的Ni层面外分布(空心点)和损伤区宽度(半实心点)与断裂距离的关系。

图5所示。Ni/Ni-W层状复合材料拉伸后的应变分析。(a) Ni1.5/Ni-W0.15、(b) Ni0.5/Ni-W0.05、(c) Ni0.25/Ni-W0.025截面三维形貌及(d)相应拉伸方向高度剖面图。(e)三个试件的GB滑动局部应变随损伤区域高度的变化。插图是损伤区域的表面位移(ω)和间距(L)的示意图。

图6所示。拉伸后Ni/Ni-W层状复合材料断口附近变形组织的横断面SEM观察(a1-a2)宏观剪切带(虚线)在Ni1.5/Ni-W0.15中有一些椭圆空洞,(b1-b2)在Ni0.5/Ni-W0.05中有一些空洞,(c1-c2)在Ni0.25/Ni-W0.025中有一些空洞。

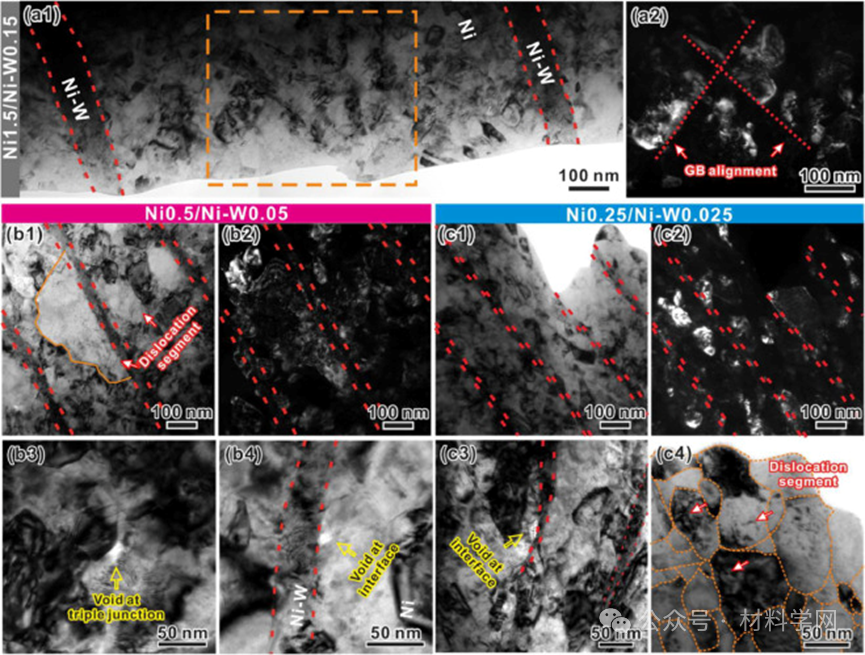

图7所示。拉伸后Ni/Ni-W层状复合材料微观组织演变的透射电镜观察。(a1-a2) Ni1.5/Ni- w0.15:(a1)形变Ni层中拉长晶粒的亮场图像,(a2)形变Ni层中GB对齐的暗场图像(虚线)。(b1-b4) Ni0.5/Ni-W0.05: (b1)亮场和(b2)暗场图像,以及(b3)三重结和(b4)层界面处的空洞的放大观察;(c1-c4) Ni0.25/Ni-W0.025: (c1)亮场和(b2)暗场图像,以及(c3)层界面处的一个空洞和(c4)多个晶粒内的位错段的放大观察(橙色线表示晶界grain boundaries /GBs)。

图8所示。拉伸后Ni/Ni-W层状复合材料Ni层晶粒尺寸的定量统计。(a)拉伸后Ni1.5/Ni-W0.15、Ni0.5/Ni-W0.05和Ni0.25/NiW0.025晶粒尺寸与Ni层厚度之比(β)的累积频率。

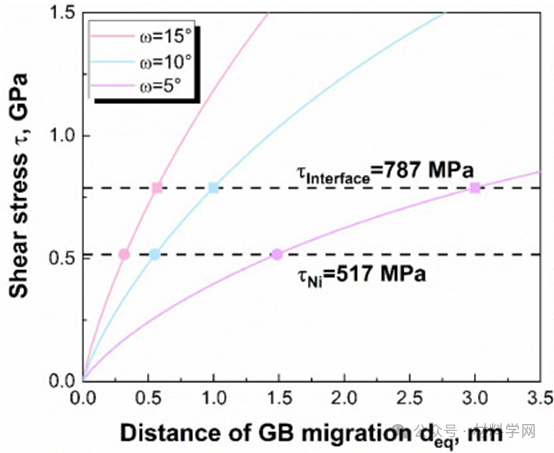

图9所示。施加剪切应力(τ)与GB错取向(ω)为5°、10°和15°时GB迁移距离(deq)的关系。圆形点和方形点分别表示Ni层总剪切应力(τNi)和Ni/Ni-W界面附近区域局部剪切应力(τ interface)下的特定GB迁移距离。

图10所示。Ni/Ni-W层状复合材料应变硬化行为分析。(a)应变硬化速率(Θ)与流变应力减去屈服应力(σf-σy)的关系;(b) Ni1.5/Ni-W0.15、Ni0.5/Ni-W0.05和Ni0.25/Ni-W0.025合金的k1和k2值。

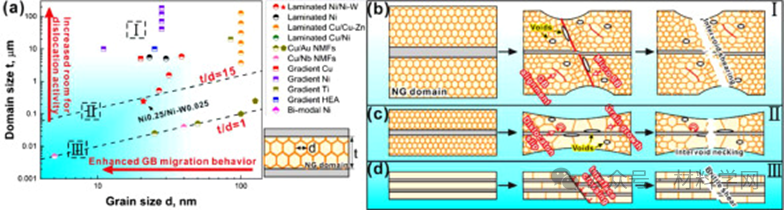

图11所示。NG畴的微观结构特征和几何尺寸对层状复合材料应变离域的影响(a)不同层厚的Ni/Ni-W层状复合材料中NG畴的晶粒(d)和畴域(t)总结,以及现有的非均质材料,如层状、双模态和梯度结构。插入图(a)为NG域示意图。(b-d)变化时NG域的变形机理示意图。

本文采用双浴电沉积法制备了不同层厚的纳米Ni/Ni-W层状复合材料。得出以下结论:

(1)随着层厚的减小,Ni/Ni-W层状复合材料的强度和延性同时提高,且Ni层厚度小于5 μm的层状复合材料的强度/延性平衡优于单片Ni和Ni-W。Ni0.25/Ni-W0.025层状复合材料的抗拉强度在1.9 GPa以上,断裂伸长率达到5.5%。

(2)由于稳定的晶界迁移而增强,随着Ni/Ni-W层状复合材料初始层厚的减小,Ni层中受界面约束的晶粒生长。因此,当Ni层厚度小于1 μm时,Ni/Ni-W层状复合材料通过增强应变硬化能力表现出应变离域,表现为形成矩形应变区而不是交叉微剪切带。

(3)得到纳米晶畴的最佳初始层厚与晶粒尺寸之比约为15。它代表了晶界迁移的总距离和容纳纳米晶域内位错活动的能力之间的平衡。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414