据广泛报道,材料在低于其静态强度的重复应力下易发生失效,这通常被称为疲劳失效。早在19世纪60年代,Wöhler首次提出了疲劳极限的概念,表示在约10^6到10^7次循环下的循环应力幅度,低于此值某些材料可以表现出无限寿命而不失效(尽管在更高的循环次数约10^9次或更多时,无限寿命的概念可能不再适用)。在没有无限寿命的情况下,耐久极限被定义为材料在通常10^7次循环下能够承受的疲劳强度而不失效。因此,无论是作为疲劳极限还是耐久强度,疲劳强度作为一个关键参数,定义了材料在交变载荷下的性能,特别是评估工程部件在使用条件下能否安全服役。尽管在循环推拉载荷下的疲劳强度可能低于同一材料在其他循环载荷模式下的疲劳强度,例如滚动接触疲劳、旋转弯曲载荷等,但为了便于与其他材料在推拉载荷下的丰富疲劳数据进行比较,在本研究中,疲劳强度被定义为在推拉载荷下10^7次循环的疲劳极限。

由于疲劳失效在现代技术中的极端相关性,一直以来都在不断寻求开发具有更高拉伸强度和疲劳强度的高性能金属材料。例如,Ashby提供了各种材料的这两个重要机械性能之间的相关性,其中显而易见的是,由于其优异的机械性能,钢材通常表现出最高的拉伸强度水平。然而,在钢材中,其疲劳强度不超过1 GPa。事实上,在传统非超声频率条件下,结构材料中最高的疲劳强度是在推拉载荷下的轴承钢中达到的1000 MPa,这一记录已保持了二十多年。

对于特定的钢材,原则上其疲劳强度取决于加工温度和时间,因此合理控制温度和时间可以实现最佳的疲劳强度。然而,关键问题在于通常不知道获得最佳疲劳强度所需的基本加工温度和时间。大约150年前,Wöhler首次提出了低强度和中等强度材料的疲劳强度σw与拉伸强度σb之间的经验关系(σw = mσb,其中m为常数)。自那时以来,提高材料的拉伸强度一直是提高疲劳(耐久)强度的常规手段。然而,这种方法存在缺陷,因为在许多高强度钢中不满足这一要求,因为它们的疲劳强度对微观结构和缺陷更为敏感。最近的研究详细表明,当拉伸强度超过某个临界值时,这些高强度材料的疲劳强度表现出一种抛物线关系,随着拉伸强度的增加,疲劳强度先增加后减少。具体而言,拉伸强度越高,高强度材料对缺陷和其他应力集中点的存在以及微观结构的敏感性越强。对于高强度GCr15轴承钢,疲劳失效总是容易从较大尺寸的非金属夹杂物开始。因此,随着拉伸强度的增加,疲劳性能自然对夹杂物尺寸更加敏感。因此,夹杂物被认为是高强度钢疲劳强度无法进一步提高的主要原因之一,增强这些钢的疲劳强度的一个重要方法是减小夹杂物尺寸。然而,无论是热处理还是夹杂物控制,测得的最佳疲劳强度仍低于预期。

先前的研究表明,添加稀土元素可以有效控制夹杂物的尺寸、形状和成分,从而可能改善相应的疲劳寿命。添加这些稀土确实在循环推拉载荷下将疲劳强度提高到约880 MPa(10^7次循环)和约787 MPa(10^9次循环),但仍未能打破GCr15轴承钢的疲劳强度记录。由于稀土添加对疲劳损伤的影响显然需要进一步澄清,本研究中的观点是,必须考虑夹杂物和微观结构对疲劳强度的耦合效应。因此,研究最终目标是使用高碳铬GCr15轴承钢实现迄今为止钢材的最高疲劳强度。

图文导读

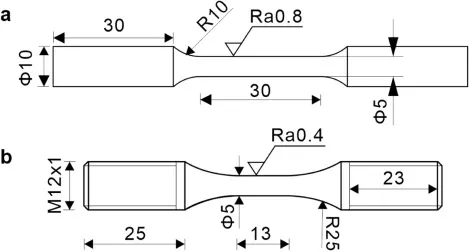

图1. 实验样本的形状和尺寸,单位为毫米。(a) 拉伸试验;(b) 高循环疲劳试验。

图2. 在疲劳起始点的对称扫描电子显微镜(SEM)形态,展示了同一疲劳断裂试样的两个半部及不同类型夹杂物的能量色散X射线光谱(EDS)分析。(a1-a4) GER钢中的立方氮化物(TiN);(b1-b4) GER中的单一球形氧化物(Al2O3);(c1-c8) RES钢中的RE2O2S;(d) 两种轴承钢在疲劳起始点的不同类型夹杂物的百分比。

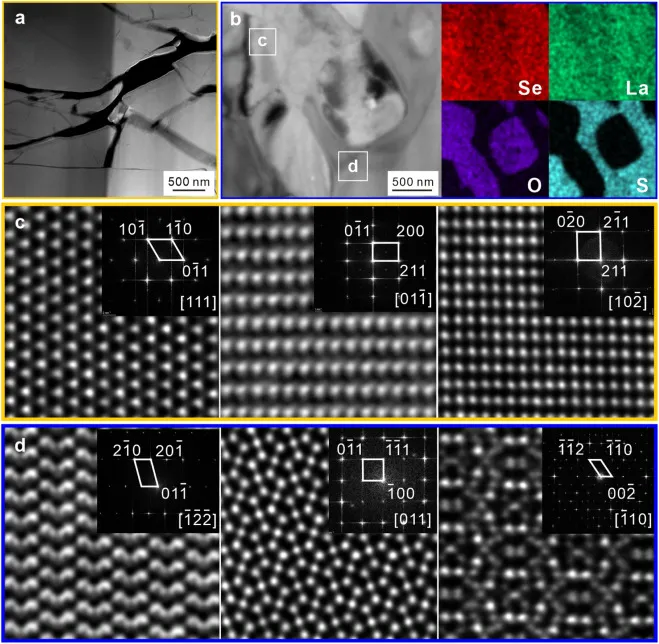

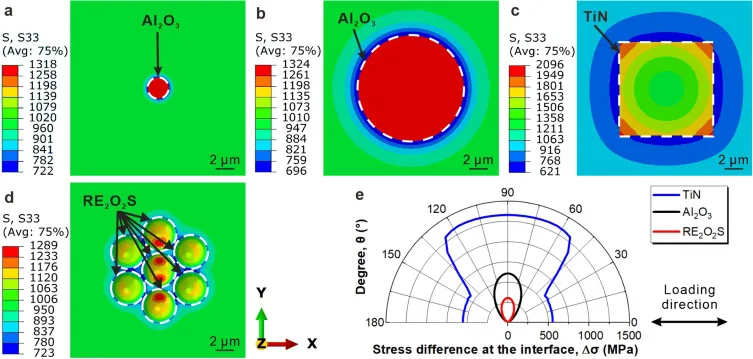

图3. 不同类型夹杂物内部的扫描透射电子显微镜(STEM)形态。(a) GER钢中球形氧化物(Al2O3)的高角环形暗场(HAADF)图像。(b) RES钢中RE2O2S的透射电子显微镜(TEM)明场(BF)图像。(c) 和(d) 分别为(b)中氧化物夹杂物和硫化物夹杂物的高分辨率HAADF-STEM图像及相应的选区电子衍射(SAED)图案(插图)。

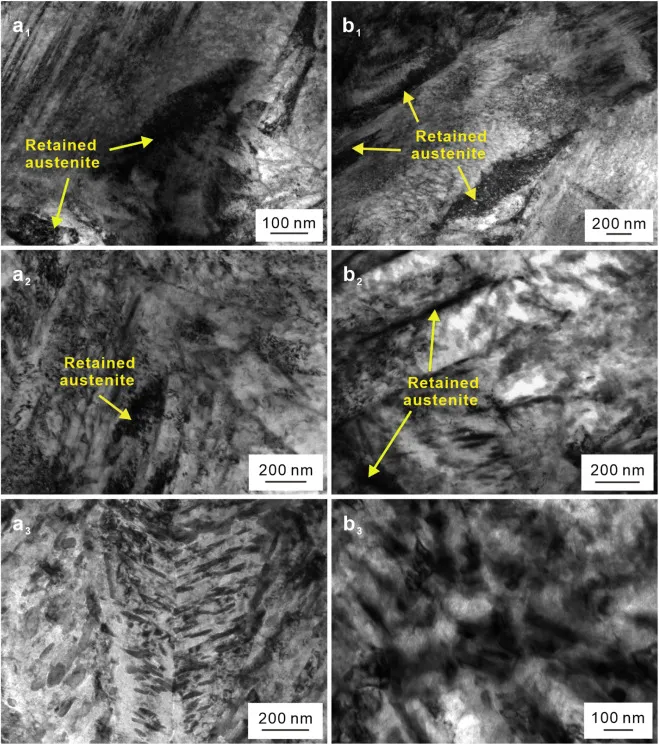

图4. 矩阵与夹杂物之间界面的STEM图像。(a)和(b)分别为GER钢中Al2O3和RES钢中RE2O2S的HAADF图像。(c)和(d)为界面处的高分辨率HAADF-STEM图像,以及(b)和(c)中界面内原子的排列。(e)为稀土元素修饰层的原子尺度EDS映射。(c)中的插图为RES钢中矩阵与夹杂物之间界面的SAED图样。

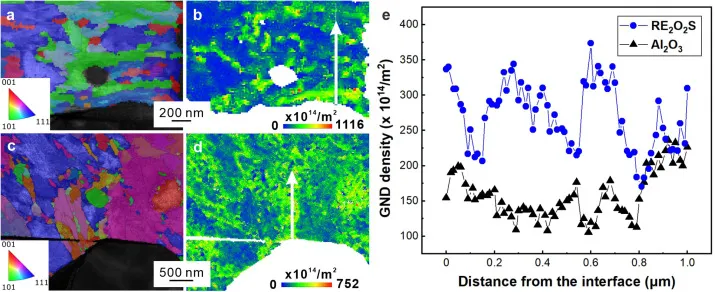

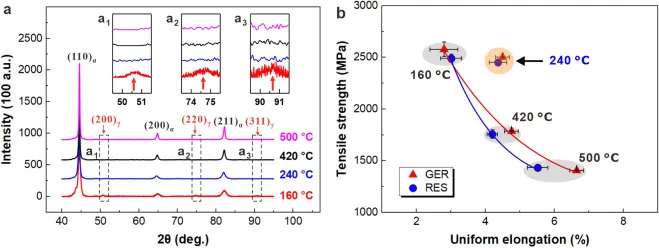

图5. 基体与夹杂物界面周围的几何必要位错(GND)密度。(a, c) 和 (b, d) 分别为GER钢中Al2O3和RES钢中RE2O2S的EBSD取向映射及相应的GND密度映射。(e) 平均GND密度变化与远离界面的距离之间的关系。虚线在(b, d)中指示了远离基体与夹杂物界面方向的距离。

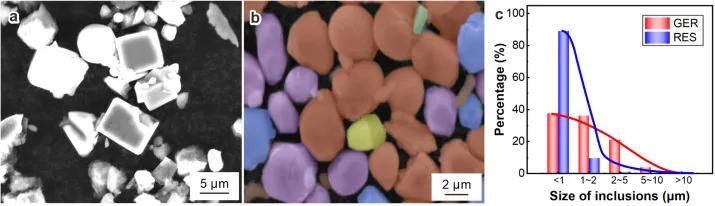

图6. GER钢和RES钢中不同类型夹杂物的扫描电子显微镜(SEM)形态。基于电解法提取的夹杂物的三维扫描电子显微镜形态,分别为(a)GER钢和(b)RES钢。(c)两种轴承钢中通过金相方法检测到的夹杂物的尺寸分布。

图7. 基于有限元法(FEM)模拟的GER钢和RES钢中不同类型夹杂物的应力分布。(a) 尺寸为2 mm的Al2O3,(b) Al2O3,(c) TiN,以及(d) 尺寸为10 mm的RE2O2S。(e) 在基体与不同类型夹杂物之间的界面上,沿加载方向的应力差分布,夹杂物的投影面积垂直于施加的加载方向,均为10 mm。FEM分析中施加的所有应力均为1000 MPa。白色虚线表示夹杂物的边界。Z轴与加载方向平行。

图8. 在不同回火温度下两种轴承钢的透射电子显微镜(TEM)微观结构。RES钢: (a1) 160 °C;(a2) 240 °C;(a3) 420 °C;GER钢: (b1) 160 °C;(b2) 240 °C;(b3) 500 °C。

图9. 在不同回火温度下获得的GER钢和RES钢在不同微观结构状态下的拉伸和疲劳性能。(a) 不同回火温度下RES轴承钢的XRD图谱。(b) 两种轴承钢的抗拉强度与均匀延伸率之间的关系。误差条表示测量的相应抗拉强度和均匀延伸率的变化范围。

图10. 本研究中两种轴承钢的疲劳强度评估与其他钢材的比较。(a) 疲劳强度测试的阶梯图和(b) 不同回火温度下两种轴承钢的应力幅值与循环次数(S-N)曲线。(c) 本研究中两种轴承钢的抗拉强度与疲劳强度之间的关系,以及各种已报道的高强度钢的对比。

结论

提高工程材料的疲劳强度是确保关键部件安全的最重要策略。遗憾的是,尽管大量高强度材料的抗拉强度超过3 GPa,但在拉压加载下,其疲劳强度并未超过1 GPa。在此,报告了迄今为止在GCr15轴承钢中,在拉压加载下实现的最高疲劳强度(1103 MPa),这一成就得益于对微观结构和缺陷的精确控制。首先,通过添加微量稀土元素改善夹杂物的塑性,有效防止其脆性断裂。其次,形成了一种新的可剪切夹杂物/基体界面结构,进一步提升了它们的协同变形能力。第三,通过调整热处理,减少夹杂物的疲劳开裂倾向,实现了抗拉强度与塑性之间的优良协同。这些新发现为如何通过微观结构调整和缺陷控制提高高强度钢的疲劳强度提供了深刻的见解。这一策略可以通过现有的工业技术轻松实现,并为改善其他高强度金属材料的疲劳性能提供了一个有前景且有效的程序。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414