鳞片胶泥原料

树脂

目前应用在鳞片胶泥领域的热固性树脂主要有:环氧树脂、乙烯基酯树脂、不饱和聚酯树脂、聚氨酯树脂。此外应用在一些特殊的鳞片胶泥涂料领域的材料还有聚氨酯树脂、丙烯酸树脂、氯醋树脂、氯化橡胶、氯磺化聚乙烯、聚氯乙烯、杂化涂料等,这种鳞片胶泥只限于溶剂型薄涂涂料,达到一定厚度后,采用溶剂型挥发成膜类的鳞片涂料,成膜时溶剂无法挥发出来,导致致密性太差,鼓泡多,表面不平整等一系列的弊端,尽管市场上有FVC 聚氯乙烯鳞片涂料地坪的案例,但绝非热点。

呋喃树脂、酚醛树脂属缩合型固化树脂,酸性固化剂反应之后会有小分子生成, 在迷宫效果的鳞片中,难以逸出,导致最终固化物致密性不足,层质疏松,小鼓泡很多,所以它们一般不可独立作为鳞片胶泥的基体树脂使用,但在一定程度上会作为环氧树脂的改性树脂使用,改性之后的环氧树脂再作为鳞片胶泥的基体树脂。

和高固体分环氧树脂涂料一样,无溶剂玻璃鳞片胶泥也由双酚A 型液体环氧树脂、活性稀释剂、活性增韧剂、助剂及合适的固化剂等组成。因为双酚A 型环氧树脂分子中含有极性高而不易水解的羟基和醚键,对基材有良好的附着力,涂料固化时的体积收缩率低,耐化学药品性能良好。环氧树脂鳞片胶泥涂料,笔者公司也有对应的产品,有需要的读者,可向笔者索取相关资料。

不饱和聚酯根据生产原料、生产工艺的不同,主要有间苯型和双酚A 型两种。前者由于主链苯环上的两个酯基相距较远, 受空间影响小,结构相对稳定。所以耐酸、耐沸水性和耐温性好(可耐120℃);后者由于具有较大的双酚A 结构和较低的酯基含量,与前者相比突出表现在耐蚀性(即耐酸碱等)和较好的综合力学性能。此类树脂应用到鳞片胶泥中,价格低,耐蚀性较好。但是20 世纪80 年代以后,逐渐被乙烯基酯树脂鳞片胶泥代替了,目前在市场上还有少量应用的不饱和聚酯树脂鳞片胶泥的不饱和聚酯树脂种类仅存:双酚A 型不饱和聚酯树脂、对苯型不饱和聚酯树脂和二甲苯型不饱和聚酯树脂,但应用也已经很少了。

乙烯基酯不饱和聚酯树脂既有环氧树脂优良的粘结性,又有不饱和聚酯树脂优良的加工工艺性,酯基含量更少,耐水、耐蚀性优良。由于分子中存在羟基,可提高对鳞片的浸润,故具有更优良的施工工艺性。目前,国外常用酚醛型和双酚型两种。前者结构中含有2 个以上乙烯基端基,具有高度的交联密度,又因分子链以酚醛结构为主,故有良好的耐酸、耐溶剂、耐热性, 是许多耐蚀环境防腐的佳选。而双酚型在末端含酯基和双键,酯基密度小,酯基旁又有甲基提供空间障碍保护,因而具有极优良的耐酸、耐碱性和极好的韧性(无需额外化学增韧改性其延伸率即可达6%), 最适合鳞片涂料。这种树脂交联密度大, 抗渗性最好。生产时,为避免危险,方便施工,一般环烷酸钴加入树脂制成预促型。乙烯基酯树脂是目前鳞片胶泥使用的主要的热固性树脂品种,可以制造出薄涂、厚涂、柔性、耐磨等多种鳞片胶泥。

更多有关环氧树脂、不饱和聚酯树脂、乙烯基酯树脂、聚氨酯树脂的相关知识,各位朋友能找到大量的资料,在此不作累述。

环氧树脂、不饱和聚酯树脂和乙烯基酯树脂,不仅可以采用室温固化体系, 还可采用中高温固化体系,但在鳞片胶泥应用中,只选用室温固化体系。若采用中高温固化体系,粘度因温度升高而降低的速度大于凝胶固化的速度,导致表面流淌严重,最终破坏了衬里层的厚度均一性, 也破坏了鳞片排列的有序性,失去了其最大的优势--抗渗性能,因此只选用室温固化体系。

玻璃鳞片

玻璃鳞片最早是由美国欧文斯―康宁公司(Owens Corning) 于20 世纪50 年代开发出来,和环氧树脂混合制造出环氧玻璃鳞片涂料,用于混凝土和钢材内衬等重防腐工程。同期,日本研究出性能更优越的环氧乙烯基酯树脂(VE),乙烯基酯树脂玻璃鳞片胶泥(也有称为涂料)成功应用于烟气脱硫装置。20 世纪80 年代初,我国与日本对口技术交流中,玻璃鳞片技术进入我国。日本王子橡胶是介入国内这个领域最早的日本防腐企业。原化工部化工机械研究院防腐工程研究所于1982 年开始玻璃鳞片树脂衬里的开发性研究,20 世纪80 年代中期,开发出相应的玻璃鳞片胶泥涂料品种。

制造玻璃鳞片选用的原料为含中碱的C 型玻璃,相对于E 型玻璃,它不但具有良好的工艺性能,还有良好的耐蚀性能。C 型玻璃中含碱量高,能降低熔融温度、黏度、析晶性,对鳞片吹制有利。但含碱量过高( 超过12%) 就会显著降低其耐腐蚀性。要制得薄而高强度的玻璃鳞片最关键的要控制工艺,即控制熔体温度、吹制压力、冷却速度等要素。合格的玻璃鳞片密度较平板玻璃小,但强度却较其大。

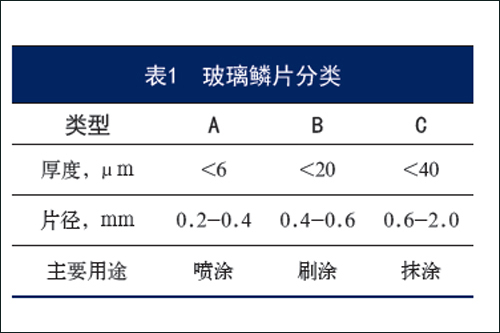

玻璃鳞片是一种只有2μm~4μm厚、6μm~10μm 宽的片状玻璃质填料,作为一种特殊的防腐材料,用于防腐涂料中。在热固性树脂里填充这些经特殊处理的玻璃鳞片,可以大幅度提高其性能,所以玻璃鳞片已成为倍受青睐的新型防腐材料。目前主要按照表1 进行分类。

玻璃鳞片胶泥涂料可按树脂种类、鳞片片径大小、涂料黏度、衬里厚度分类。按粘度可分为玻璃鳞片涂料( 薄膜型0.2mm~0.4mm、中膜型0.4mm~1.0mm)、玻璃鳞片厚浆涂料( 厚膜型1.5mm~2.0mm)、玻璃鳞片胶泥( 胶泥型2.0mm~4.0mm) 三种。

在鳞片胶泥配制中,要求鳞片无杂物、干燥、无污染,符合《HG/T 2641-2009 中碱玻璃鳞片》的技术指标。玻璃鳞片是以中碱玻璃(C 玻璃)为原料(市场上也有以E 型玻璃为原料的玻璃鳞片,但极少, 一般都要定做),采用高温熔融经吹制而成的。常见的玻璃鳞片为厚2μm~4μm, 比重在2.5 左右, 片径50μm~3000μm 鳞片状薄片,片径在10μm~400μm 之间的称为微型,常用于喷涂或刷涂的涂料; 片径在400μm~600μm之间的称为中型, 常用于刷涂的涂料;片径大于600μm 的称为大型,常用于制作衬里胶泥和厚涂型涂料。应用于胶泥和涂料领域,片径大小和目数规格,也可咨询相应玻璃鳞片制造商, 一般都是目数大的多用于涂料中,目数小的多用于胶泥中。

可根据衬里方法、衬里性能要求选择大小合适的鳞片和树脂混合达到防腐的要求。与单层厚度相比,玻璃鳞片的长度有10 倍以上之多,形状为鳞片状极薄的薄片。根据不同的涂覆方法、物性要求来选择大小不同的薄片。鳞片涂料相较于鳞片胶泥而言,玻璃鳞片的目数更大、偶联剂处理要求更高。

玻璃鳞片由于其自身的特殊结构和优良的耐腐蚀性能,通常被用作重防腐蚀涂料和衬里的填料,玻璃鳞片在胶泥或涂料中呈层状分布(1000μm~1500μm 涂层中有100~150 层玻璃鳞片),使防腐层构成迷宫式结构,有效降低空气和环境液的透过率,从而达到抗介质渗透之目的,同时玻璃鳞片可降低整个涂层的膨胀系数及硬化收缩率从而提高了涂层和基体材料的接着性,防止裂缝和剥离脱落现象的出现。

玻璃鳞片化学处理剂及处理方式的选择,对材料的性能及其制备工艺影响很大。经过偶联剂处理和不经过偶联剂处理的玻璃鳞片,其耐蚀性能相差很大,特别是耐一些强腐蚀介质时区别很大。偶联剂不仅能有效地在树脂和鳞片界面起到化学键合作用,提高其物理性能,而且形成的联接键还必须具有耐化学腐蚀介质破坏的性能。玻璃鳞片表面处理采用的偶联剂的选择以及适宜的添加量,目前都还只是经验数据, 通常使用的偶联剂有硅烷偶联剂和酞酸酯偶联剂,目前市场上出售的绝大部分是经偶联剂处理后的玻璃鳞片产品。必要时, 建议向欧文斯- 康宁、坂硝子等公司咨询。

玻璃鳞片是个好东西,但是并不是说任何情况下都适合去使用或单独使用玻璃鳞片。因此需要特别指出的是:①固体含量低,成膜类涂料涂层的挥发性溶剂太多, 则不宜加入玻璃鳞片;②在使用玻璃鳞片的同时,一定要辅以其它颜、填料;③玻璃鳞片的片径不是越大抗渗透性能越好, 往往需要大小配合使用。

玻璃鳞片采用防水牛皮纸袋包装,产品存放应高于地面10cm 并作防潮处理,打开包装时,发现有结块和互粘附等现象, 说明吸潮变质,不可使用。

总结来说,玻璃鳞片之于涂料和树脂胶泥的主要好处有以下几点:

①受介质、气体、水蒸气的渗入远小于普通涂料或玻璃钢,不容易产生介质扩散,可有效地避免底蚀、分离、鼓泡、剥离等物理破坏;

②提高了涂层和胶泥的机械强度;

③降低了涂层或胶泥衬里层热膨胀系数,防止应力剥离;

④耐磨性和擦伤抵抗性较强,遇机械损伤只限于局部,扩散趋势小;

⑤由于玻璃鳞片分散了应力,各接触面的残余应力小、热膨胀系数也小,故粘接强度不会因热膨胀而衰减,热稳定性好;

⑥修复性佳,使用几年后,破坏处只需简单处理, 即可修补;

⑦对防护面适应性强,尤其适用于复杂表面的防腐;

⑧施工性好。可用喷涂、滚涂、刮涂等多种方法施工,整体性好,且现场配料方便,可室温固化及热固化。

责任编辑:曾祥伟

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-82387968

邮箱:ecorr_org@163.com

中国腐蚀与防护网官方 QQ群:140808414

注:本稿为中国腐蚀与防护网版权所有,未经允许, 严禁用于商业用途。转载时请务必以超链接形式标明文章原始出处和作者信息及本版权声明。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414