汽车在快速行驶过程中,路面上飞溅的沙石直接对车底板、轮罩、下边梁等部位进行强烈冲击,从而使汽车电泳涂层遭到破坏,涂层一旦被破坏,就会产生锈蚀现象。同时高速运行的汽车车底被沙石撞击发出的噪音直接影响车内的舒适感。为了使汽车具有良好的防锈性、隔音降噪性、密封性,必须在车底板、轮罩、下边梁等部位进行特殊防护。目前国内外汽车主机厂普遍采用的是在车底喷涂1.5mm~2.0mm厚的PVC抗石击涂料对车底进行防护,以缓冲砂石冲击车身底涂产生的噪音。

抗石击涂料简介

PVC抗石击车底涂料是由聚氯乙烯树脂、增塑剂、填料、以及附着力促进剂、稳定剂等添加剂混合而成的高固体份、无溶剂型涂料,是一种固体份可达96%以上的粘稠膏状物质。PVC抗石击车底涂料的固化需在一定烘烤温度下,经一定时间熔融塑化(140℃,30min),熔融塑化后的涂层具有柔韧性好、附着力强、耐磨耗、耐冲击、耐低温、耐腐蚀性、隔音性好等性能。PVC车底抗石击涂料在80年代由德国大众汽车引入中国,并以其优异的性能、操作性、低成本性迅速普及,几乎占据了国内所有的汽车抗石击涂料的市场。随着汽车产业的不断进步,消费者对整车的乘坐舒适性提出了更高的要求。普通的抗石击涂料已经无法满足消费者对汽车NVH性能的需求,因此高发泡型抗石击涂料便应运而生。

高发泡型抗石击涂料

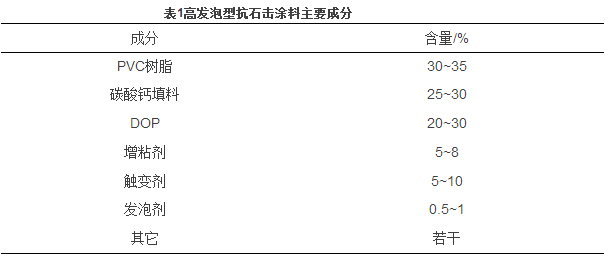

高发泡型抗石击涂料是在PVC型抗石击涂料中添加发泡剂,与普通型相比,高发泡型施工完毕烘烤固化后体积会膨胀,其单台车用量也会大幅度降低,同时固化后干膜密度更低,因此达成降低汽车自重的目的。高发泡型抗石击涂料固化后的疏松多孔结构更加有利于隔音降噪,一般设计高发泡型抗石击涂料的发泡倍率在150%到250%之间。高发泡型抗石击涂料基本配方见表1。

1、发泡机理:

涂料固化过程中,发泡剂受热发挥作用使涂层变成疏松多孔状的结构。发泡剂的种类很多,从产生发泡气体的机理来看,有化学发泡剂和物理发泡剂两大类,化学发泡剂是指发泡剂在受热时发生热分解放出气体,使基材发泡;而物理发泡剂在受热时不发生分解,而是靠受热时本身的蒸气压使基材发泡。

高发泡型抗石击涂料中的发泡剂一般为物理发泡剂,发泡剂在受热后中间气体膨胀使基材形成弹性良好的密闭球体,本文介绍的产品中发泡剂为微球发泡剂,属于物理发泡,微球发泡剂由热可塑性壳体和壳体包裹的碳氢化合物组成。发泡剂受热后产生气体膨胀,使固化成膜后的涂料具有了一定的膨胀率,从而使涂层膨胀变成微孔疏松膜状物。

2、隔音降噪原理:

噪音声波在传播过程中经常会遇到障碍物,这是声波将从一个介质(空气)传播到另一个介质中去。由于这两种介质的声学性质不同,一部分声波从障碍物表面上反射回去,而另一部分声波则投射到障碍物里面去。当汽车在行驶过程中那个收到的砂石冲击波通过弹性均匀多孔的高发泡型抗石击涂料时,砂石冲击波在高发泡型抗石击涂料的微孔中产生摩擦和粘滞阻力,声波转化为热能被吸收,使汽车在行驶过程中的砂石冲击对驾驶者的影响降到最小。

主要性能研究

高发泡型抗石击涂料应用于汽车车身上,是否可以满足现场的施工工艺,能否达到应有的作用,需要所有的性能指标满足汽车厂的标准要求,涂料的主要性能研究如下:

1、粘度性能:

粘度是一个重要的施工参数。目前主要使用的是旋转粘度计法,是在固定的剪切速率下所测得的粘度,为表观粘度。虽然它只是涂料的粘度曲线中的某一点的测试结果,并不能完全反映涂料的流变性能,但这种方法测量简单,可做为现场施工的参考粘度。经过在生产使用中的摸索,我们认为高发泡型抗石击涂料的粘度控制在40~75Pa.s较为合适。

2、隔音降噪性能研究

高发泡型抗石击涂料利用高分子之间交联作用,可以提升其隔音降噪的性能,汽车行驶过程中,当声波通过高分子涂膜时,声波在高发泡型抗石击涂料分子链内部产生摩擦和粘滞阻力,声波转化为热能被吸收,使汽车在行驶过程中的噪音对驾驶者的影响降到最小。

(1)将试样按照190mm×190mm的尺寸涂抹在的电泳板上,按标准条件硬化。把钢板放在外尺寸300mm×300mm,内尺寸为200mm×200mm,厚度为20mm的普通钢板中间,以14.7N.m的力按M8-50L的标准用螺丝、垫片、螺母将钢板固定。

(2)将试板以45°角固定后,在上方2m放置铁锤(2.08g)每次一个依次落下。将收音器放在离地面竖直150mm,中心前水平40mm的位置,结果为8次的平均值。

(3)高发泡型和普通型底涂车底涂料隔声量对比结果:经过试验研究可知,同一类型涂料(高发泡型或普通型),涂膜越厚隔声量越大,阻抗效果越好。相同涂膜厚度下,发泡倍率越高,隔声量越大,隔声效果好。在频率为500Hz-5000Hz时,非发泡型涂料的隔音量为7.04db-16.52db,150%发泡涂料的隔音为14.32db-25.63db,200%发泡涂料的隔音量为20.11db-31.26db。

3、抗石击性

将产品均匀喷涂于150mm×70mm×0.8mm的电泳板上,干膜厚度保持在2mm左右,然后在标准状况下放置24h用于实验。用多功能石击仪以吹气压力(0.4±0.03)MPa用9mm~15mm的碎石500g冲击试片五次。取出试片观察涂膜有无浮起、脱离等现象。然后将试片放入盐雾实验机中72h,实验终了观察试板出现锈蚀的个数,不好判断是否锈蚀的地方,用小刀切开涂抹后确认。经过实验,试板表面锈点数量为0,抗石击性能良好。

应用研究

1、施工工艺:

高发泡型抗石击涂料采用了高压泵喷涂法,高压泵为进口带压盘气动泵,压缩比为55:1,空气压力控制在0.3~0.6MPa,通过调节高压泵的进气压力来获得最佳雾化效果,喷枪为高压无气喷枪,枪距控制在600~1000mm,涂料在使用前需要用专用搅拌机搅拌30min左右,以保证涂料混合均匀,有较低的粘度,适于喷涂。

2、固化过程:

高发泡型抗石击涂料的固化过程属物理变化,在汽车涂装车间经过中涂漆烤房和面漆烤房加热后固化,涂料在40-80℃条件下开始产生缓慢的反应(可塑剂浸润聚氯乙烯树脂粒子,产生膨润),在高于80℃后膨润急速进行,最终可塑剂与聚氯乙烯完全熔融成为一体,同时在高温烘烤作用下发泡剂会膨胀,完成固化过程。涂层完全固化需要140℃×30min。因此,涂膜需经140℃以上烘烤温度、历时30min使之充分塑化,才能使性能达到最佳状态,固化过程如图6所示:

3、应用位置:

高发泡型抗石击车底涂料主要使用于汽车底盘、轮罩等位置,起到防石击、密封、防腐以及隔音减震等功能。高发泡型抗石击涂料在包装、存储、转运、施工等方面与普通型没有差别,主要差异在烘烤前后。普通型烘烤前后湿膜厚度与干膜厚度差别不大,而高发泡型烘烤后根据发泡倍率不同,干膜厚度会有不同程度的增加,因此应用高发泡型抗石击涂料需要注意对下序按照其它零部件的影响。

4、失效分析:

(1)喷涂不畅:施工过程中会出现喷枪扇面打不开的现象,原因分析如下:第一是抗石击涂料粘度太大,操作性不良,导致扇面不能打开;第二是泵压力不够,导致扇面不能打开。解决措施如下:第一步:排查设备压力和加热等参数是否处于稳定状态,在工艺范围内调节参数;第二步:调整设备参数不能解决问题可以更换产品批次或通知厂家调低抗石击涂料粘度。

(2)溢出:施工过程中,会出现压盘与桶之间的缝隙涂料溢出的现象,原因分析如下:第一是抗石击涂料太稀,粘度太小;第二是桶使用时间太长,桶壁不圆造成溢出;第三是压盘使用时间太长,损耗过多出现直径不够和弹性不足问题导致涂料溢。解决措施如下:第一步:首先排查施工现场用抗石击涂料是否有流淌现象,排除由于抗石击涂料粘度小而导致问题;第二步:排查桶和压盘是否合格。

(3)脱落:施工完之后进行烤房完成固化易出现脱落现象,原因分析如下:第一是抗石击涂料附着力不符合标准要求导致与钢板粘结不良;第二是烘烤温度低,抗石击涂料不能完全固化。解决措施:第一步:试验室检测附着力,作为附着力是否合格的判断依据,检查烘烤温度是否偏低;第二步:如果附着力试验不合格,烘烤温度未见异常,需通知厂家调整抗石击涂料中的粘结剂

(4)气泡:施工完之后进行烤房完成固化易出现气泡现象,原因分析如下:第一是涂料本身混有气泡;第二是涂料换桶或刷涂过程混入气泡;第三是高温高湿的夏季,暴露在空气中的抗石击涂料里的碳酸钙吸收空气中的水汽发生返潮现象,再进烤房烘烤时水分蒸发,导致抗石击涂料气泡问题。解决措施如下:第一步:检查问题车是否为压线车,防止涂料在高温高湿的空气中长期暴露,同时通知厂家调整配方,使用不易吸潮碳酸钙或降低其比例等;第二步:更换另一批次产品,确认是否为涂料中混入气泡。

结语

高发泡型抗石击涂料产品拥有良好的综合性能,目前国外的汽车主机厂例如丰田、本田已经进行应用,国内主机厂如长城汽车、东风柳州也已经陆续使用高发泡型车底抗石击涂料。随着消费者对汽车舒适度、NVH性能、轻量化等要求的提高,高发泡型汽车抗石击涂料应用会越来越广泛。

更多关于材料方面、材料腐蚀控制、材料科普等等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-801

邮箱:ecorr_org@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414