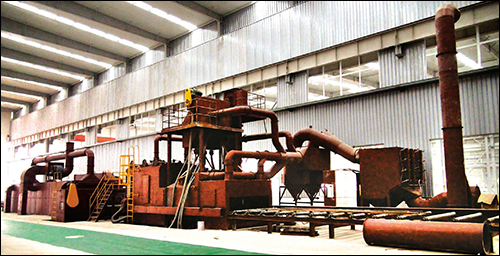

对于不能通过酸洗除锈除氧化皮的铸铁、钢铁件产品,一般采用机械方法处理。喷砂由于严重的吸肺病问题已经被叫停,金属抛丸目前采用的比较多,也有采用滚光、滚抛等设备进行除锈的。

机械除锈后的最大问题是工序间返锈问题。虽然很多人都知道,但由于采用了错误的处理方法,还是有不少企业因此蒙受损失。

现在以钢制散热器为例,对抛丸后的防腐能力和涂装附着力问题进行详细的论述。

钢制散热器表面有油污、氧化层及锈蚀,必须除掉。由于环保限制很多企业将酸洗除锈工艺改为抛丸除锈。抛丸除锈后的暖气需要二次打压,解决打压后返锈成为企业棘手的问题。

防锈的方法较多,然而防锈膜不能对涂层造成危害,是很多人没有考虑过的。散热器行业采用较多的是低浓度亚硝酸钠水溶液钝化防锈,也有用其他无机盐进行工序间防锈的。这些方法都会对涂装质量造成不良影响。

散热器涂装几乎都是静电粉末涂层,结合力本来就比油漆弱,对底材的表面处理要求较高。基本要求如下:

1)表面无油污和锈蚀。

2)疏松的无机颗粒物必须较少,包括各类粉尘,无机盐结晶体,酸碱残留物,强氧化剂残留物。

3)不残留有机胶粘物及其他有机塑料膜层。如塑料皮等。

所以钢制散热器抛丸处理后应严禁使用无机盐类防锈剂,特别是亚硝酸盐、重铬酸盐等,由于这些无机盐防锈成膜物疏松,有结晶粉,甚至残留高浓度的碱性或酸性无机盐,造成涂装后易返锈,附着力下降,严重时大面积剥落。

那么散热时打压后采用哪种防锈方法比较科学呢?

1)磷化处理

磷化处理可以短期防锈及提供涂层附着力,很多人首先想到它。对散热器加工来说,可选择的也只有脱脂磷化液。锌系磷化被环保限制,单一铁系磷化由于不能除油,效果不好,采用二合一脱脂磷化液进行浸泡或喷洒,经生产实践是完全可行的。

脱脂磷化的最大缺点是:成本太高,防锈期短,阴雨天易返锈。由抛丸后散热器表面有一层铁粉末,在静电吸附作用下,打压后也不易洗掉。这层铁粉末会造成磷化液大量消耗;形成的膜层也比较疏松;磷化时间短时,易生锈;另外由于表面粗糙表面积大,也造成磷化液成倍消耗。可以估算出抛丸后磷化比钢管直接磷化消耗要增加近2倍,磷化成本超过酸洗后锌系磷化。

建议:除非客户有要求,尽量不采用磷化方法防锈处理。

2)无铬钝化处理

该方法类似磷化处理,不再赘述。

建议:尽量不用。

3)有机防锈处理

有机防锈剂有很多种类型,处理散热器时需符合下述要求:

a.即使残留有机物,也不会影响涂装附着力;

b.水溶,且PH值在8.0-9.0之间,不得高于9.0;

c.膜层必须非常薄;

d.具有清洗油污和铁粉末的功能;

e.晾干后没有粘手的感觉。

北京爱尔斯姆科技有限公司前几年开发的BW-602钢铁材料高性能防锈剂是为涂装前金属防锈专门开发的。它是完全水溶性的,稀释后PH值8.5左右,其防锈机理如下:

1.在浸泡时可将少量油污和铁粉清除掉。

2.在钢铁表面形成有机钝化膜层。

3.在钝化膜层表面覆盖有机防锈层。

该产品可直接涂装的原因:粉末高温固化时弱碱性防锈有机物参与环氧树脂交联反应,而钝化膜则提供界面搭桥效应。涂料固化后钢铁材料表面没有残留任何多余的化学物质,粉末涂料牢固地附着于散热器表面。

BW-602钢铁材料高性能防锈剂,其防锈效果远高于磷化膜和一般无机防锈剂,由于不发生酸性氧化还原反应,药液非常耐用,成本比脱脂磷化低得多。

使用BW-602需要注意的一点是,稀释用水硬度较高时药液会浑浊。轻微浑浊对防锈影响不大,如果非常浑浊,使用后会产生不良影响,应采用去离子水稀释或用化学方法进行软化处理,处理方法可咨询我公司技术人员。

为了确保散热器的涂装质量,应该淘汰有危害的亚硝酸钠处理方法,选择更好的防锈处理液,以解决后顾之忧。BW-602防锈剂6年以前已经先后在佛罗伦萨和北京三叶散热器企业使用。产品经过不断改进综合性能更加突出,特别是不降低涂装附着力的优点受到了东方铸造、铁科院、力源液压等企业的好评。

更多关于材料方面、材料腐蚀控制、材料科普等等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org 责任编辑:王元 《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:ecorr_org@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 腐蚀与防护网官方QQ群:140808414