随着石油工业的发展,油气储运设施的建设也越来越快,管道输送作为原油、成品油以及天然气的主要输送方式在油气储运设施中占具主要的地位。集输管道含有大量的水、H2S、凝析油、微生物等,很容易发生内腐蚀进而造成集输管线爆破、油套管穿孔、闸门丝杆断裂等安全事故,给企业带来严重损失。针对管道的内腐蚀情况,国际上通常使用缓蚀剂来控制腐蚀。影响缓蚀剂缓蚀效率的因素有很多,除了与缓蚀剂和金属本身的性质、结构等因素有关外,缓蚀剂成膜工艺方法至关重要。

1. 预涂膜工艺方法

目前,国内外输气管道缓蚀剂预膜技术多采用清管器式预膜工艺,由于所采用清管器的结构不同,其预膜形式也不同,下面主要介绍传统式、旋转式、喷射式三种形式的清管器预膜工艺。

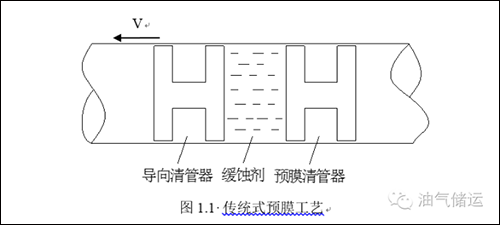

1.1传统式

传统的清管器式预膜工艺主要利用清管器前后气体压差,推动携带有缓蚀剂段塞的清管器组向前运行,如图1.1所示。在预膜过程中,由于施加于清管器前后的气体压差易造成清管器的倾斜,致使清管器组所携带的缓蚀剂段塞与管道内壁接触不完全,影响管道预膜质量,因此,利用传统清管器式工艺对管道进行预膜,其效果不理想。

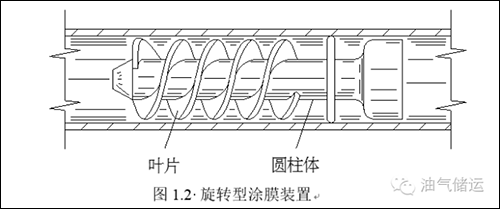

1.2 旋转式

针对传统清管器式预膜工艺所存在的问题,James H.Coulter等人在前人研究的基础上,提出了一种适用于输气管道内涂膜的旋转型装置,如图1.2所示。该装置取代了传统预膜工艺中普通预膜清管器的地位,借助气体压差推动装置向前运行,并利用安装于圆柱体表面的螺旋形叶片产生螺旋形气流,使装置不停地旋转,同时将聚积于管道底部的缓蚀剂溶液携带到顶部,进而对管道进行预膜。理论上,旋转式预膜工艺比传统清管器式工艺耗剂量小、操作成本低。实际上,由于装置与管道内壁摩擦阻力较大,装置在螺旋气流推动下很难发生转动,无法将管道底部的缓蚀剂溶液携带到顶部,因此,旋转式预膜工艺无法应用于生产实际。

1.3 喷射式

根据管道缓蚀剂预膜工艺实施时所需清管器的数量,喷射式预膜工艺主要有双清管器与单清管器式两种。

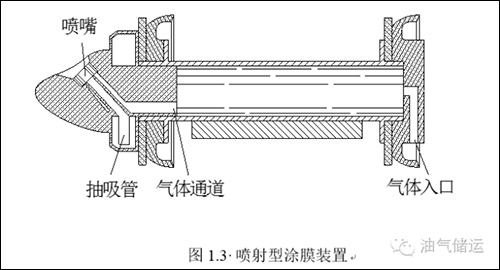

1)双清管器式

为解决当前缓蚀剂预膜技术在实际应用中预膜效果不理想的问题,Rick D. Pruett等人提出了一种喷射型管道内涂膜装置,如图1.3所示。与上述旋转型涂膜装置相同,该装置取代了传统预膜工艺中普通预膜清管器的地位,不同的是,当清管器后方气体通过清管器本体内的通道到达安装于装置头部的文丘里喷嘴时,因流通面积突然缩小,气体得到加速,由伯努利效应可知,通道内气体产生负压,造成局部真空,从而使聚积于管道下部的缓蚀剂溶液通过抽吸管被携带进入喷嘴,进而被来自清管器后方的气体携带并向管壁上部喷射,与此同时清管器组也在气体推动下向前运行。喷射式预膜工艺成功实现了对管道上部的缓蚀剂预膜防护,但却存在其预膜范围不能覆盖整个管周的缺点。

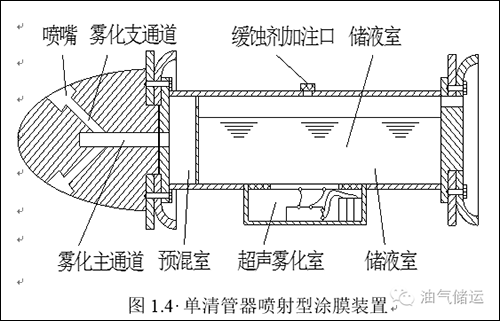

2)单清管器式

在单清管器喷射式预膜工艺的基础上,王寿平等人提出了一种特别适用于高含硫湿气集输管道的双清管器式预膜工艺,其工艺装置如图1.4所示。该工艺利用所述装置的超声雾化室产生超声机械振动,使储液室内的缓蚀剂雾化,当气流通过后盖板上部的引气孔进入储液室时,雾化后聚集在储液室上方的缓蚀剂液滴将被气流携带进入预混室,并在预混室内与气流充分混合,随后携带有大量缓蚀剂液滴的气流经由前盖板中心孔进入雾化主通道,然后分配到各个雾化支通道,最后通过支通道末端的雾化喷嘴向管周喷出。该工艺克服了现有预膜技术不能覆盖整个管周的缺点,同时具有耗剂量小、成本低的特点,但由于其缓蚀剂加注量受到清管器尺寸的限制,因此,该工艺的应用范围也随之受到限制。

2.预膜影响因素

2.1 管输介质与缓蚀剂体系配伍性

缓蚀剂多为多组分体系,为使其更好地分散于输送介质,在配制缓蚀剂溶液时需加入适量的具有增溶和分散功能的表面活性剂。针对不同管输介质,需选用不同类型的缓蚀剂。缓蚀剂体系与管输介质的配伍性将影响体系预膜效能的发挥,最终影响预膜质量。

2.2 管道内壁清洁程度

输气管道缓蚀剂预膜所采用的缓蚀剂多为有机吸附膜型缓蚀剂,为使缓蚀剂分子上的极性基团能够迅速、牢固地吸附在金属表面上,要求被吸附的金属表面必须清洁、无油污,否则将直接影响缓蚀剂预膜质量。为此,管道预膜作业开始前应利用化学或物理清洗方法对管道内壁进行彻底清洗。

2.3 缓蚀剂浓度

要使缓蚀剂分子在管道内壁迅速形成一层致密的保护薄膜,在预膜作业开始前除了需要清洗管道内壁外,还需要制备浓度足够高的缓蚀剂溶液。待保护膜形成后,方可将缓蚀剂浓度降至修复破损膜所需的浓度。

2.4 缓蚀剂加注量

当缓蚀剂加注量过大时,不仅会造成管道设备堵塞,而且会造成缓蚀剂的浪费。当缓蚀剂加注量过小时,则不能形成完整的保护膜。因此,应根据相关理论及公式,确定缓蚀剂的合理加注量。

2.5 预膜时间

若预膜时间过短,因缓蚀剂难以达到规定的预膜长度或缓蚀剂段塞在管壁上停留时间不足而造成膜不完整,这都将因预膜不充分而引起严重的局部腐蚀。若预膜时间过长,缓蚀剂预膜厚度将无法有效控制。因此,必须设法确定缓蚀剂的最佳预膜时间。对于水溶性缓蚀剂,可用分光光度法监测缓蚀剂在采出水中的残余浓度,据此可确定其最佳预膜时间。

2.6 流型与流态

管输介质流动型态与介质的组成、粘度、流速、管道倾斜程度等因素有关。根据气液两相理论,气液管道存在分层流、波状流、段塞流、环状流及环雾流等基本流型。输气管道多为分层流和分散液滴流,但在实际操作中也存在环状流。管道内输送介质的不同流型将导致管道不同部位形成积液,进而造成缓蚀剂在不同部位聚集,最终影响管道预膜质量。

2.7 操作温度与压力

当运行温度较低时,形成的保护膜容易产生多孔缺陷,不能为管道提供有效防护;当温度较高时,缓蚀剂中高分子组分的结构可能因高温作用而降解,从而使其预膜质量与膜性能降低。管道运行压力的变化将引起管输介质流速的变化。若管道运行压力较低,则管输介质流速较小,缓蚀剂分子因不能有效地被气流带走或缓蚀剂段塞在管壁上停留时间过长而难以形成均匀致密的保护膜;若管道运行压力较高,则管输介质流速较大,高速气流的冲刷作用可能损坏或剥离刚形成的保护膜。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:刘洋

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414