前言

铝合金广泛用于房屋建筑、汽车工业、军事设备和交通运输等领域,为提高其耐腐蚀性能与装饰性能,铝合金需要进行表面处理与涂装处理 [1-5],铝合金喷涂型材一般采用氟碳涂料与聚酯粉末涂料进行表面涂装。铝合金有机涂层下的腐蚀本质上是一种电化学过程,涂层通过对金属基体的机械保护作用阻止腐蚀介质进入金属基体表面,从而实现对基材腐蚀的防护。涂层的防腐性能的优劣主要取决于其对腐蚀粒子渗透的阻挡能力,经常采用电化学阻抗谱技术(EIS)来评价涂层对金属防腐蚀的能力[6-10]。

本研究采用电化学阻抗谱技术(EIS)技术,分别对聚酯和氟碳喷涂铝型材在3.5% NaCl溶液中的涂层劣化过程进行了研究,对比研究了浸泡过程中喷涂铝型材的涂层电阻与层电容变化情况,从而得出了涂层吸水率和孔隙率等参数随浸泡时间的变化规律。研究表明两种涂层体系的涂层电阻都随腐蚀时间的增加而降低,但氟碳涂层电阻要大于聚酯涂层,具有更强的抗腐蚀介质渗透能力,并且聚酯涂层吸水率与孔隙率增长速度大于氟碳涂层体系。

1.实验部分

实验试样采用聚酯喷涂、氟碳喷涂的6063铝合金型材,铝合金型材在涂装前经化学钝化,有机涂层膜厚为60μm。电化学阻抗谱测试仪器采用的是电化学工作站(CS-310,武汉科思特仪器有限公司),测试采用经典的三电极体系,测试所用电解质溶液为60℃的3.5%(质量分数)NaCl溶液。电化学阻抗频率范围为1.0×10-2~1.0×105Hz,测量信号为10mv的正弦波,间隔一定的时间测试一次阻抗谱。实验数据采用ZVIEW软件进行分析和拟合。

2.实验结果与讨论

2.1 不同浸泡时间的EIS图谱及其分析

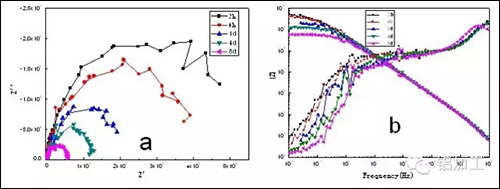

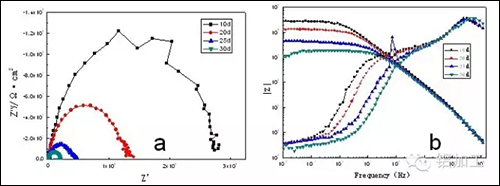

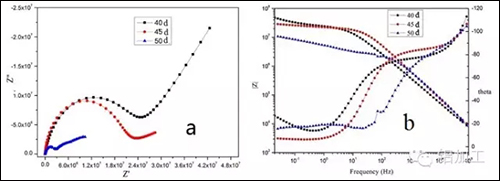

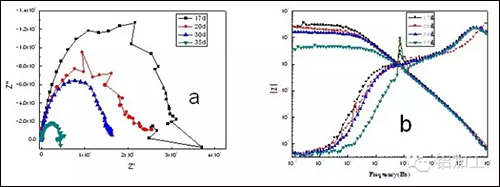

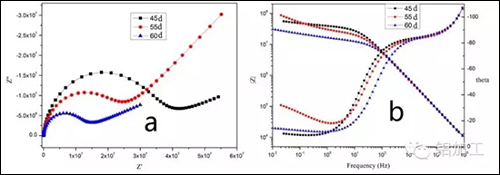

图1和图2分别是聚酯涂层喷涂铝型材和氟碳喷涂铝型材在3.5%NaCl溶液浸泡下的阻抗谱图,电化学阻抗谱随时间发生变化,根据其变化趋势,可将其分为劣化初期、中期与后期。在涂层浸泡初期,随着浸泡时间的延长,两种铝合金涂层体系Nyquist图弧的半径逐渐变小,阻抗模数降低,但低频阻抗模值都大于5.0×108Ω cm2,如图1(1)和2(1)所示,其EIS谱图可以用参考文献的等效电路来分析[10-12]。

聚酯涂层体系和氟碳涂层体系分别在浸泡了10天和17天之后,由Bode图可知,在低频区出现了代表涂层电阻的曲线平台,其阻抗模值下降至2×108Ω cm2,Nyquist图弧半径明显减小,且容抗弧在低频段出现实部收缩。在浸泡了25天后,聚酯涂层体系低频区阻抗模值下降到了107数量级,而氟碳涂层需要35天才会降到107附近,在此阶段,涂层的防腐性能开始劣化。

(1)浸泡初期(a:Nyquist图, b:Bode图)

(2)浸泡中期(a:Nyquist图, b:Bode图)

(3)浸泡后期(a:Nyquist图, b:Bode图)

图1 聚酯涂层铝合金体系的EIS图

随着浸泡时间的进一步的延长,如EIS图谱中如图2(3)和图3(3),聚酯涂层铝合金体系浸泡40天后在低频段出现了扩散线,而氟碳涂层要在45天后才出现扩散线,两种涂层体系的在高频段的容抗弧继续缩小,表明腐蚀性介质很快通过涂层不断向基体渗入,涂层防护性能大大降低了。出现Warburger扩散说明涂层下金属已发生腐蚀,腐蚀受介质在涂层中的扩散过程控制,等效电路见参考文献[10-12]。同时,按肉眼判断也可见,聚酯涂层在浸泡40天后表面出现锈蚀现象,而氟碳涂层需要45天。

(1)浸泡初期(a:Nyquist图, b:Bode图)

(2)浸泡中期(a:Nyquist图, b:Bode图)

(3)浸泡后期(a:Nyquist图, b:Bode图)

图2 氟碳涂层铝合金体系的EIS图

2.2 涂层电阻和涂层电容随时间的变化规律

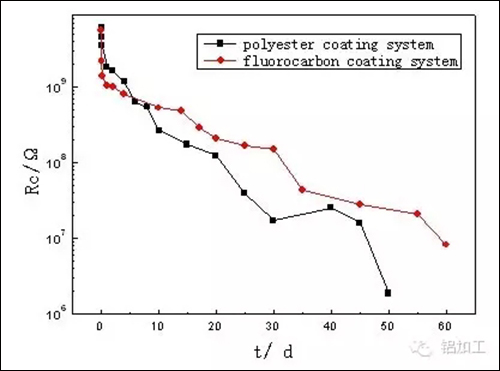

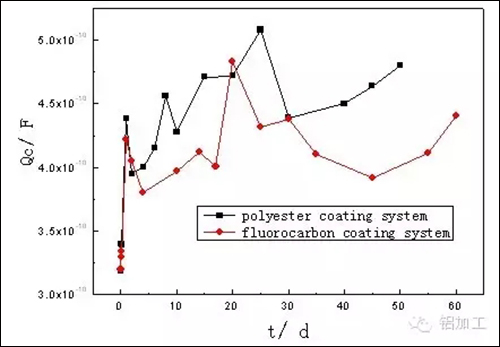

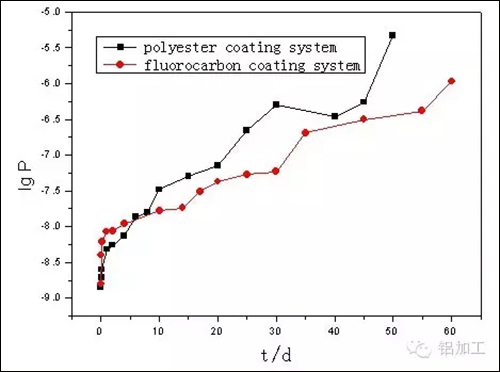

图3和图4是氟碳、聚酯喷涂铝型材在NaCl溶液中的电化学交流阻抗谱拟合后的涂层电阻与涂层界面电容随时间的变化情况。涂层电阻是涂层耐腐蚀性能的一个重要参数,涂层电阻越大说明涂层抗腐蚀介质渗透能力越强;涂层界面电容与涂层中电解质溶液的扩散行为有关,反应了涂层的抗渗透性能,涂层电容逐渐增大说明涂层防护能力逐渐下降[11]。

图3 浸泡条件下涂层电阻随时间的变化

Fig.3 Coating resistance variation with immersion time

图4 浸泡条件下涂层界面电容随时间的变化

Fig.4 Coating capacitance variation with immersion time

由图3可知,在整个腐蚀过程中,两种涂层体系的涂层电阻都随腐蚀时间的增加而降低,但氟碳涂层体系要大于聚酯涂层体系,说明氟碳涂层抗腐蚀介质渗透能力更强。由图4可知,在整个腐蚀过程中,两种涂层电容都随腐蚀时间的增加而增大,且聚酯涂层体系的电容值大于氟碳涂层体系,说明聚酯涂层的抗渗透性能较差。

2.3 涂层吸水率随浸泡时间的变化规律

涂层吸水率是反应涂层优良性能的一个重要参数,吸水率越低说明涂层的抗水性能越好,能够阻挡腐蚀介质的迅速渗入到涂层里面,可以采用Brasher和Kingsbury[9,11,13]提出的有机涂层吸水体积百分率的公式来估算涂层吸水体积百分率随时间的变化规律。

X = lg(Ct/C0)/ lg80 (1)

公式中X为有机涂层吸水体积百分率,C0是t=0时的涂层电容,Ct是浸泡t小时后涂层电容。80是水在25℃的介电常数。从电化学阻抗谱可以得到C0和Ct,涂层吸水率随浸泡时间的变化规律图如图5所示。

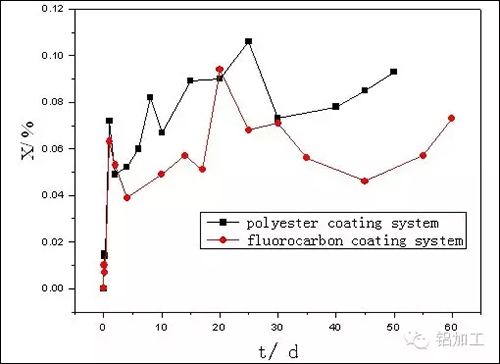

图5 两种涂层的吸水率随时间的变化趋势

Fig.5 Water uptake fraction of both polyester and fluorocarbon coating system with immersion time

聚酯涂层铝合金体系和氟碳涂层体系的吸水率曲线都呈现增长趋势。涂层在浸泡的前5天内吸水率迅速上升,此后涂层的吸水速度降低,涂层吸水呈现微饱和,但仍持续增长;随着腐蚀介质渗入,涂层能很快达到微饱和状态,吸水率增长缓慢,甚至在某些时间段吸水率反而出现下降,但此时介质通过涂层孔隙扩散还不足以到达基体金属表面,介质中离子和水分子的存在使得涂层/金属体系获得了电感特性[8],在图1(2)a与图2(2)a的Nyqiust图均可见低频区变形的电感圆环;在离子穿透涂层后,金属表面腐蚀就会立刻产生,这时涂层的吸水再次出现增长,用于腐蚀产物的出现堵塞孔隙,导致其吸水率的增长率变低[8]。

由图5可见,聚酯涂层铝型材和氟碳涂层铝型材吸水率随着浸泡时间的增加而增大,但聚酯涂层铝型材的吸水率大于氟碳涂层铝型材,说明氟碳涂层防水性能要比聚酯涂层要好。

2.4 涂层孔隙率随浸泡时间的变化规律

涂层孔隙率的大小可根据孔隙率计算公式(式2-3)进行计算[14]。

Rpt = d/A?k (2)

P =Rpt/Rc= d/(Ak?Rc) (3)

式中Rpt(Ω ㎝2)为涂层理论电阻,Rc(Ω ㎝2)为实测涂层电阻,由ZVIEW阻抗解释软件可以得到;d为涂层厚度,μm;A为电极面积,㎝2;k为电解质电导率(约0.01S?m-1),根据孔隙率计算公式(式2-3)计算得到聚酯和氟碳两种涂层孔隙率随时间的变化规律如图6所示:

图6 两种涂层孔隙率随时间的变化规律图

随着涂层/金属体系在浸泡环境中老化腐蚀,水、氧等侵蚀性介质透过涂层中的孔道与基体上的附着物接触并发生反应,生成物不断膨胀导致涂层孔隙出现并不断扩大,从而使涂层孔隙率增加[14],降低涂层的抗腐蚀性能。

由图5可以看出,聚酯和氟碳两种涂层的孔隙率呈现一直增长的趋势,但聚酯涂层体系的孔隙率增长速度要大于氟碳涂层体系,说明氟碳涂层的抗腐蚀性能优于聚酯涂层。

3.结论

(1)在3.5%NaCl电解质溶液浸泡下,聚酯涂层和氟碳涂层在浸泡初期对腐蚀介质具有良好的阻挡性能,低频阻抗模量大于5.0×108Ω cm2;随着腐蚀介质渗入涂层,电化学阻抗谱出现电感特性,低频区代表涂层电阻的曲线平台阻抗模值下降至2×108Ω cm2;聚酯涂层/氟碳涂层在浸泡40/45天后表面出现锈蚀现象,同时电化学阻抗谱出现Warburg扩散特性,腐蚀速度受介质在涂层的扩散行为控制。

(2)聚酯涂层铝型材和氟碳涂层铝型材吸水率与孔隙率均随着浸泡时间而增大,但聚酯涂层体系增长速度要大于氟碳涂层体系;两种涂层体系的涂层电阻都随腐蚀时间的增加而降低,但氟碳涂层体系涂层电阻一直大于聚酯涂层体系,具有更强的抗腐蚀介质渗透能力。

参考文献

[1] 黄钰,程西云。电弧喷涂锌铝合金涂层的防腐机理和应用现状[J].热加工工艺, 2014(43)4 :9-11.

[2] 陈廷益,王文慧,路文。铝合金表面腐蚀与化学处理及着色技术[J].金属功能材料, 2014(21)1: 46-53.

[3] S. Khireche, D. Boughrara, A. Kadri, et al. Corrosion mechanism of Al, Al–Zn and Al–Zn–Sn alloys in 3 wt.% NaCl solution[J]. Corrosion Science, 2014(87):504-516.

[4] 刘希燕,蒋健明,陈正涛等。铝合金防腐保护研究进展[J].现代涂料与涂装,2007 (10)12: 11-13.

[5] Destreri M D G, Vogelsang J, Fedrizzi L, et al. Water up-take evaluation of new water borne and high solid epoxy coatings. Part II: electrochemical impedance spectroscopy. Progress in Organic Coatings, 1999(37):69-81.

[6] 屈帅。几种有机涂层在干湿循环环境下劣化过程的电化学阻抗研究[D]. 北京:北京化工大学, 2012.

[7] Galliano F, Landolt D. Evaluation of corrosion protection properties of additives for waterborne epoxy coatings on steel [J].Progress in Organic Coatings, 2002, 44(3): 217-225.

[8] 刘旭文,熊金平,曹京宜等。无机/有机复合涂层体系在3.5%NaCl溶液中的EIS[J].化工学报,2007,(9):2288-2292.

[9] Oliweira C G, Feira M G S. Ranking high-quality paint systems using EIS. Part I: intact coatings [J]. Corrosion Science, 2003, 45(1): 123-138.

[10] P.L. Bonora, F. Deflorian, L. Fedrizzi. Electrochemical impedance spectroscopy as a tool for investigating underpaint corrosion [J]. Electrochimica Acta, 1996,41(7/8):1073-1082.

[11] 刘旭文,熊金平,曹京宜等。 EIS法研究3种配套涂层体系的腐蚀电化学行为[J].化工学报,2008, 59(3):662.

[12] 赵霞。有机涂层失效过程的电化学阻抗谱响应特征研究[D].青岛:中国海洋大学,2007.

[13] Brasher D M , Kingsbury A H. Electrical measurements in the study of immersed paint coating on metal (Ⅰ):Comparison between capacitance and gravimetric methods of estimating water uptake[J] Journal of Applied Chemistry, 1954,4(2) : 62-72.

[13 ] 张金涛,胡吉明。 有机涂层的现代研究方法[J] .材料科学与工程学报, 2003,21 (5) :763-769.

[14] 张智,熊金平,曹京宜等。不同表面处理等级下有机涂层失效行为的EIS研究[J].新技术新工艺, 2008(10):90-93.

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

投稿联系:编辑部

电话:010-62313558-806

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414