1、引言

涂料在喷涂的过程中,会不可避免地出现漏涂、少涂、堆积、流渍、气泡等涂层质量问题。此外,暴露在户外的设备受环境影响也会出现涂层缺陷等质量问题。目前,国内针对非金属基体表面涂层缺陷、流渍等质量问题的检测方法研究相当欠缺。本文通过分析现阶段检测方法得到启发,研究出一种非金属基体表面涂层质量的新型检测方法,能有效地完成涂层厚度及均匀度的无损检测,具有检测周期短、检测装置便携、检测结果可靠性高等诸多优点。这种方法对各个领域检测技术的发展有促进作用。

近年来,涂层质量检测技术应用于航空航天、铁路运输、生产制造、化工制药等许多领域,保障机械生产制造设备的安全运行和工作人员的人身安全。国内外涂层质量无损检测方法都是应用于金属基体表面的涂层质量检测,如钢表面的油漆涂层、铜表面的陶瓷涂层、铁表面的镀锌涂层等。在生产实际中普遍采用的涂层质量检测技术可以分为:超声波检测、射线检测、涡流检测、磁粉检测、渗透检测等等。近几年来也不断研究出新的检测技术,如微波技术、红外技术等。这些技术均属于无损检测的范畴,并在金属基体表面的涂层质量检测领域得到广泛的应用。

而在非金属基体表面涂层质量检测技术方面,目前多采用探针法这类对被测涂层有损伤的检测方法。这类方法不仅破坏了涂层的完整性,而且降低了被测物体的性能,给设备的正常运行带来了隐患。因此,现阶段在非金属基体表面涂层质量检测方法急需进一步的研究和改进。本文采用的新型检测方法(敲击测声法)应用于非金属基体表面涂层质量的检测工作,可以在不损伤被测涂层、保障被测物体性能的前提下,实现涂层质量的无损检测,对无损检测技术在非金属基体表面涂层质量检测的发展具有重要意义。并且,敲击测声法在实际检测工作中可以减少检测工序,降低检测人员的工作强度,能安全可靠的应用于涂层质量检测工作。

2、敲击测声法检测原理

对于基体与涂层有较明显硬度差别的工况,涂层厚度不同,敲击后发出的声音强度不同,对其检测到的声强峰值(即分贝数值)也会不同。由此原理可以发现,在相同的环境条件下,通过使用相同的力度敲击涂层表面,检测最终返回的声强峰值,判断涂层厚度,再对涂层表面的不同位置进行检测,将各处所检测的声强峰值进行比较,可对均匀度等质量指标进行判别。

基于上述原理,本文研究一种新型的涂层质量检测方法——敲击测声法,其检测流程为:用相同力度敲击被测涂层表面,将产生的声音收集并传播到声音收集装置中,并通过装置中连接的声音强度检测装置,检测返回声强峰值并显示分贝数值。因此,可以通过相同力度敲击涂层表面的不同位置,测得返回的声强峰值,比较该涂层表面的厚度及均匀度等质量指标。

本文的检测装置采用单片机控制。单片机具有集成度高、体积小、可靠性高、控制能力强等特点。

与PLC控制相比,单片机控制的工作电压与工作电流较低,并且经济实惠,成本相对较低,便于生产便捷式的产品,适用于本文所采用的检测装置。

3、敲击测声法检测装置设计

3.1检测装置结构设计

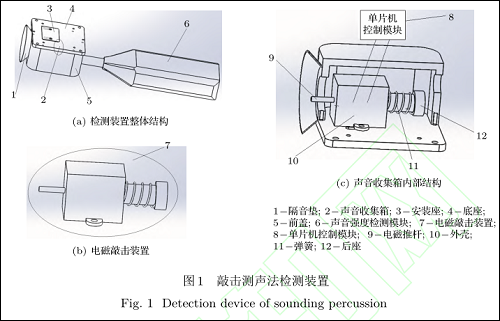

敲击测声法检测装置如图1所示,主要包括隔音垫1、声音收集箱2、电磁敲击装置7、单片机控制模块8以及与声音收集箱连接的声音强度检测模块6。

隔音垫1用于隔离检测环境与外界环境,防止外界噪音对检测结果产生影响。

声音收集箱2包括电磁敲击装置安装座3、底座4与前盖5,用于固定安装电磁敲击装置7,将敲击产生的声音收集并传播至声音强度检测模块6中。

单片机控制模块8用于控制电磁推杆9的敲击动作,使电磁推杆9在每一次检测过程中都是在相同的初始条件下完成敲击。

电磁敲击装置7包括电磁推杆9、外壳10、弹簧与后座12。电磁推杆9用于完成检测过程中的敲击动作,并由弹簧11进行复位,使电磁推杆9回到初始位置。

声音强度检测模块6包括传声器、前置放大器、衰减器、滤波器、检波器和显示器。

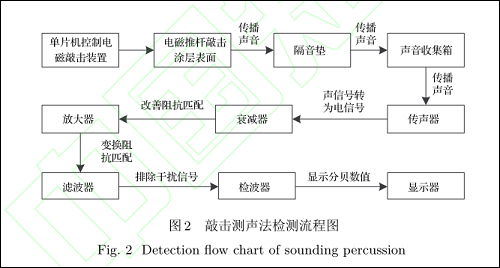

采用上述装置检测涂层质量的工作流程如图2所示:单片机控制电磁敲击装置7工作,电磁推杆敲击非金属涂层后,将产生的声音通过隔音垫1传至声音收集箱2中,由传声器将声音转换成电信号,再由前置放大器变换阻抗,使传声器与衰减器匹配。放大器将输出信号加到计权网络,对信号进行频率计权(或外接滤波器),然后再经衰减器及放大器将信号放大到一定的幅值,在有效值检波器(或外接电平记录仪)的显示器上显示具体分贝数值,根据不同位置测得的分贝数值大小进行比较,从而判定各位置涂层厚度及均匀度的差异。

电磁敲击装置7安装在声音收集箱内的安装座上,检测时由单片机控制电磁推杆9撞击涂层表面,撞击后由弹簧11对电磁推杆9复位,使其回到初始位置。由此可以保证检测装置的每一次检测都是在相同的条件下工作,从而可以确保检测装置在工作时的稳定性,保证检测结果的可靠性。

3.2 软件部分

为了更加直观地显示由敲击测声法检测的声强峰值(即分贝数值),对检测结果实现定性与定量的比较分析,将声音强度检测装置通过USB与端连接,并在PC端安装与检测装置通讯的软件。Wensn Sound Link是一种常用的声音强度检测软件,可以根据环境选择不同的测量档位,设置A/C加权模式与测量速度,并能实时的检测声音强度,准确反映检测过程中声音强度的变化曲线,便于对数据结果进行比较分析。

4、非金属基体表面涂层质量检测实验及结果分析

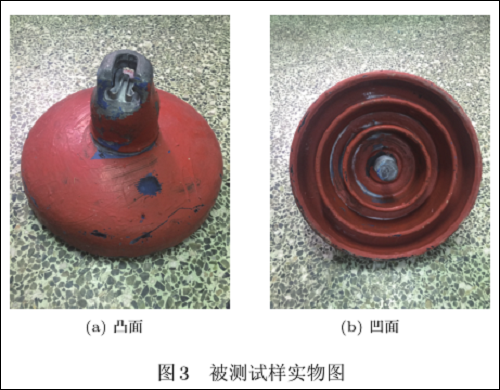

实验如图3所示,选取陶瓷基体(绝缘子)表面的橡胶涂层(RTV涂层)作为被测试样。图3中灰色部分无涂层处)为绝缘子陶瓷基体,红色部分(有涂层处)为RTV涂层。用敲击测声检测装置对同一橡胶涂层表面上不同位置(包括薄涂层处、厚涂层处与无涂层处)进行检测,将所检测的数据传给PC端的软件Wensn Sound Link,并在Wensn Sound Link界面上显示分贝数值。

A/C加权代表分贝检测仪内部的两种加权模式,加权就是把不同指标的数据,折算为一个指标的数据。A加权是模拟的人耳对各种不同频率的感觉不一样的加权方法,在测人的感受噪音时用A加权模式,测得的数值通常用dB(A)表示,国家标准对人接触的噪声限值用A加权模式。C加权对不同频率的声音本质上趋近于平坦,而不考虑人的感受,如果检测设备噪音,可以采用这个模式,比如对设备进行降噪、测量机器工作产生的声音等,都可以采用此加权方式来进行测量,测得的数值用dB(C)表示。因此,本实验中采用C加权模式。

如图4所示,左侧数据列代表检测过程从开始到结束每间隔1秒测得的分贝数值,右侧图形代表检测过程分贝数值的变化曲线,横坐标为时间(s),纵坐标为分贝数值(dB(C))。通过实验检测所得的声强峰值1、2、3分别代表薄涂层处、厚涂层处与无涂层处的检测结果。

可将检测过程中实时所得的数据(分贝数值导入表格中,如图5所示,更加直观的显示实验结果。

4.2 实验结果分析

声音是由物体的振动产生的,而声音的强度是由振幅和声源距离决定的,振幅越大产生的声音强度越大,声源距离越远测得的声音强度越小。敲击测声实验中的检测初始条件相同,从而保证声源距离相同。由于不同厚度的涂层对敲击过程中的缓冲力大小不同,会使得敲击所产生声音的振幅不同,从而导致测得的声音强度大小不同。敲击厚涂层处产生的振幅比薄涂层处小,因此测得的声音强度较薄涂层处小。由图5中数据显示:51.9 dB(C)∼55 dB(C)的实验数据代表实验过程中测得的环境声音强度大小,其余实验数据代表敲击过程中测得的敲击实验声音强度大小。薄涂层处所产生的峰值数据1为76.2 dB(C),厚涂层处所产生的峰值数据2为61.4 dB(C),无涂层处所产生的峰值数据3为87.7 dB(C)。

根据国网部门的相关要求,绝缘子表面RTV涂层的合格厚度为0.3 mm∼0.8 mm,经过多次检测实验,得出被测试样(RTV涂层)的质量与声音强度的关系如表1所示。

通过对比实验数据可知:对于非金属基体表面不同厚度的涂层,当基体硬度大于涂层硬度时,由敲击测声装置检测所得的声强峰值存在明显差异。因此,可以通过此方法判断并检测非金属基体表面涂层厚度及均匀度等质量指标。

5、结论

通过对现有涂层质量检测技术进行分析研究,提出一种新型的涂层质量检测方法——敲击测声法,可以对非金属基体表面涂层质量实现无损检测,并详细介绍了这种检测方法所采用检测装置的组成和工作原理。该检测方法的可行性通过多次实验得以验证,能有效的检测非金属基体表面涂层质量,直观地显示检测数据,对涂层质量检测技术的发展具有重要意义。这种检测方法简单易行,有很高的可靠性,能实现涂层质量的无损检测,并且检测系统的成本较低,并已应用于输电线路绝缘子RTV检测,具有良好的推广价值和良好的应用前景。

责任编辑:王元

投稿联系:编辑部

电话:010-62313558-806

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414