为了缓和化石能源危机,生物质燃料因其具有资源丰富、可再生、排污较少等优点,受到重视并已经被广泛应用。采用生物质燃料直燃发电,能够促进该燃料规模化应用,并有效解决电厂的污染问题。预计到2020 年,我国生物质发电机组装机容量达到3000MW。然而,在我国现有的生物质直燃电厂中,由于燃料不稳定、运行操作不当等问题,存在排烟热损失大的现象。在燃煤电厂中通过新型余热利用技术可将锅炉排烟温度降至85℃左右。但生物质燃料与煤相比含有更多的碱金属元素和氯元素和较少的硫元素,所以在进行烟气余热利用时,不能直接应用燃煤锅炉低温受热面积灰和露点腐蚀相关理论。

锅炉低温受热面的积灰、腐蚀与烟气的酸露点紧密相关。截至目前,露点腐蚀问题已被广泛研究:Whittingham早在1954 年便研究了不同烟气成分对腐蚀效果的影响;之后不久,Moskovits[对燃油燃煤锅炉中低温热表面的腐蚀问题进行了总结;2004年Huijbregts 等[总结了酸露点腐蚀的最新进展;近年来,国内学者也逐渐参与到该领域的研究中,Han 等和Li 等分别分析了燃煤锅炉受热面的露点腐蚀特性和机理,此外,作者前期也针对燃煤锅炉烟气深冷条件下的积灰和腐蚀耦合机理,进行了一系列的研究工作。然而,以往的露点腐蚀研究主要集中在燃用化石能源的锅炉,而针对生物质锅炉低温受热面的积灰与露点腐蚀研究还较少。本文选取ND钢及316 L不锈钢在某65 t·h?1生物质锅炉进行实炉实验,分析积灰与露点腐蚀耦合机理,其结果对指导生物质锅炉烟气余热利用,推动我国电力行业节能减排事业发展具有重要指导意义。

1 实验概述

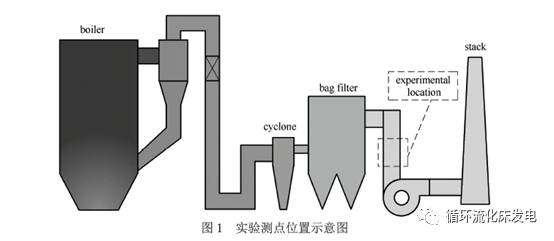

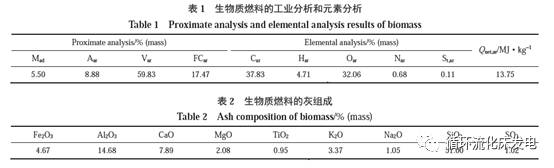

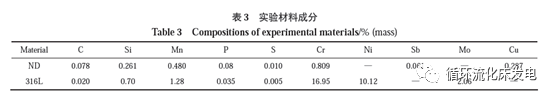

实验位于除尘器出口尾部竖直烟道,如图1所示。实验期间实验段处烟气温度为158℃,锅炉入口燃料保持稳定,主要由麦秆、玉米秆、花生壳、树皮及稻谷壳5种生物质组成,实验期间锅炉燃料保持为这5种燃料一定比例的混合物,其元素分析、工业分析与灰分分析,如表1和表2所示。实验采用的ND 钢和316L 不锈钢材料成分如表3所示,管段均为?38 mm×4 mm的无缝钢管。

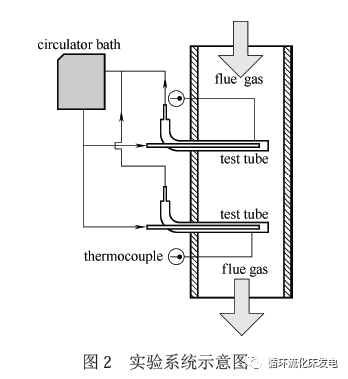

实验系统如图2 所示,通过高温水循环机控制实验管段入口水温,从而实现不同的管壁温度。实验中控制循环水温为35、45、60、70、80、90℃共6个工况,各工况实验时长均为96 h。

2 实验结果与讨论

实验结束后,观察实验管件积灰形貌特征并刮取灰样,随后对实验段切割制样,依次经240#、400#、800#和1500#砂纸打磨后抛光,进行SEM 和EDS分析,灰样进行XRF与XRD 分析。

2.1 管外积灰特性

ND 钢实验管件外积灰宏观特征随进口水温(IWT)升高,而呈现出一定规律性,如图3 所示。迎风侧由于烟气冲刷严重,表面没有细灰沉积,灰呈粗颗粒状[图3(a)、(c)、(e)];背风侧灰层表面覆盖一层粉状细灰[图3(b)、(d)、(f)]。35℃工况的背风面由于含湿灰层的水分置于空气中蒸发而呈现斑驳状[图3(b)];60℃工况的背风面积灰紧密,几乎无斑驳痕迹[图3(d)]。随进口水温升高,ND 钢实验管件积灰后的外径逐渐减小,90℃工况的迎风侧积灰大面积脱落而显露出金属基面[图3(e)]。

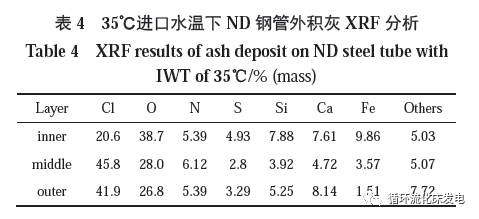

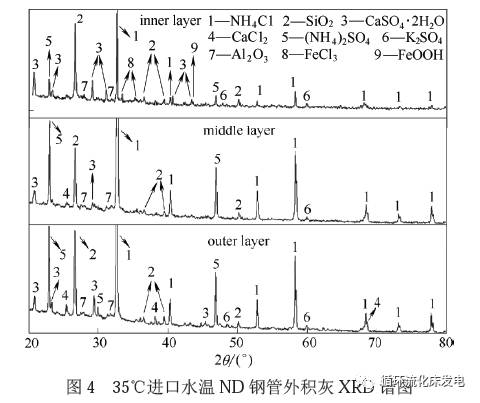

为进一步分析积灰的微观特性,取灰层较厚且易于分层的35℃工况ND钢管外积灰,并由管壁向外依次分为3层,进行XRF、XRD 分析,以确定其元素含量及化合物成分,结果如表4和图4所示。

由 ND 钢管外积灰XRF、XRD 分析可知,管外积灰各灰层的主要成分为NH4Cl、SiO2、CaCl2以及少量的硫酸盐,此外,内层积灰还出现了一定量氯化铁、氧化铁以及反应中间产物,故内层也可称为耦合层。

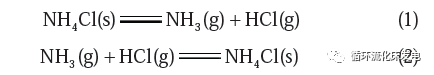

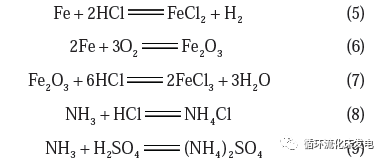

积灰中NH4Cl 含量最多(图4),有文献指出是生物质锅炉燃料中混入的土壤中含有的NH4Cl,在锅炉内受热分解并在尾部烟道重新生成,其反应方程式为

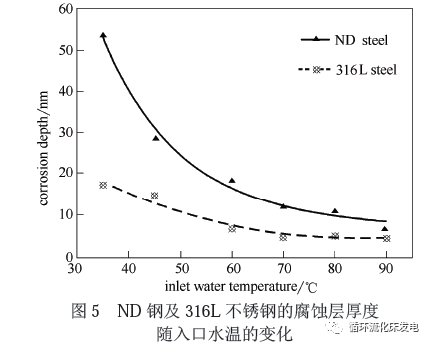

而该生物质锅炉运行时,燃料已经初步分选,混入的土壤质量与生物质燃料质量相比可以忽略不计,故认为土壤并非NH4Cl 的主要来源。蛋白质、氨基酸是生物质中氮的主要存在形式,其热解会生成大量NH3,本研究认为,在循环流化床锅炉中,燃料热解同时随气流不断上下运动、返混,部分NH3未被氧化进入尾部烟道。同时,生物质的热解也会产生大量HCl,有如下反应

生成的HCl一部分遇冷凝结在低温换热管表面,捕捉烟气中NH3 生成NH4Cl;一部分在烟气中直接与NH3 反应,生成NH4Cl 颗粒后附着于管表面。

2.2 进口水温对腐蚀层厚度的影响

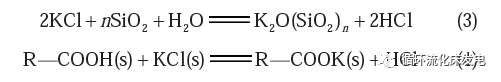

选取所有工况的实验管件背风侧无灰层脱落部位,进行切割、制取试样,对其横截面进行微观形貌表征。ND 钢及316L 不锈钢的腐蚀层厚度随实验进口水温的变化趋势如图5所示,其中腐蚀层厚度为管件外侧与相应积灰内侧腐蚀层厚度之和。在316L 不锈钢管壁表面,未发现连续的腐蚀层,只在存在缺陷的位置发现了部分点蚀现象,故图5中标识的是316L 的点蚀深度,并不代表其整体腐蚀层厚度。

由图5可知,实验条件下,316L不锈钢的抗露点腐蚀能力强于ND钢,这是由于316L不锈钢中含有16.95%的铬(Cr)元素(表3),具有优秀的耐腐蚀性。由图5可知:ND 钢腐蚀量随入口水温的升高而减少;进口水温为35℃时,腐蚀层厚度显着增加。由热力计算标准计算所得烟气的水露点为52.3℃。故由于壁面温度为远低于水露点时,水汽携带大量酸液凝结于管壁,持续腐蚀管壁而使腐蚀层厚度大大增加。在60~90℃,腐蚀层厚度随温度升高略有降低,此时凝结酸液量较少,且随温度升高进一步减少,酸液与灰分中碱性物质及管外氧化层反应后难以继续向基体侧扩散,腐蚀层较薄。

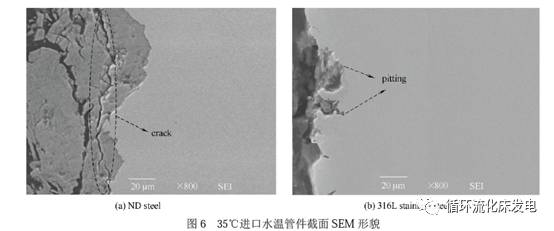

2.3 露点腐蚀特性

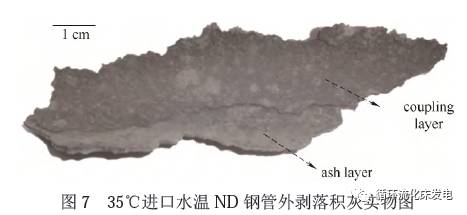

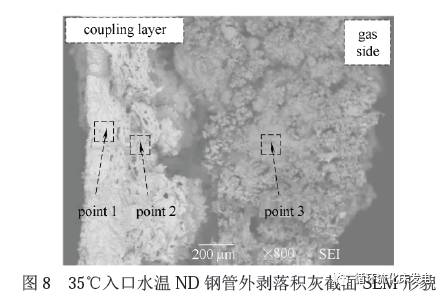

上文已述,管壁温以水露点为界,腐蚀层厚度差距较大,故选取35℃和80℃的实验管件为代表进行分析比较。35℃工况的腐蚀层横截面微观形貌如图6所示。ND 钢管壁表面发生了均匀腐蚀,并伴有裂纹产生,脆性易剥落[图6(a)],说明腐蚀产物多为氯化物,与图4结果相验证;而在316L 不锈钢管壁表面,只在存在缺陷的位置发现了部分点蚀现象,并未形成连续的腐蚀层[图6(b)]。在制取试样时,剥落的灰层可能带走一部分腐蚀产物,如图7 所示。对试样外剥落的积灰截面在SEM 下观察,并进行EDS 分析,结果如图8和表5所示。积灰从贴近管壁一侧开始由致密逐渐变为疏松(图8),耦合层物质主要元素为Fe、O 并存在少量的S、Cl(表5),为HCl及H2SO4 冷凝液与金属氧化层的反应产物。

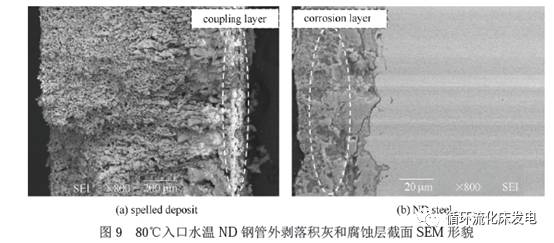

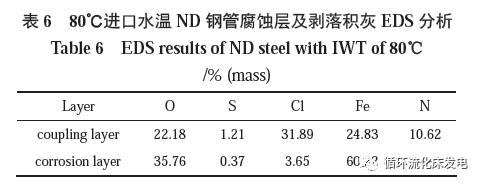

图9为80℃进口水温的ND钢管外积灰层和腐蚀层截面微观形貌,识区域的EDS 分析结果见表6,图9(a)的表示区域成分中包含较大量Fe元素,说明该区域为耦合层。图9(a)与图8 相比,80℃入口水温ND 钢管外剥落积灰内侧耦合层较薄,外侧积灰颗粒尺寸差异分层明显;图9(b)与图6(a)相比,其腐蚀层较为致密且未出现明显裂纹,成分多为金属氧化物。

3 积灰与露点腐蚀耦合机理讨论

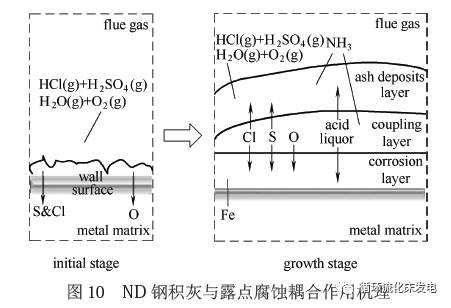

结合 ND 钢管外积灰特性,腐蚀层结构与腐蚀层厚度随温度的变化趋势,本文提出生物质锅炉烟气深度冷却条件下ND 钢积灰与露点腐蚀耦合作用,如图10所示。当入口水温较低,使管壁温度低于水露点时,管表面由于水汽凝结存在大量酸液(HCl,H2SO4),酸液向内与金属及其氧化层反应生成一层疏松状腐蚀产物,向外吸收烟气中的NH3 生成NH4Cl,并捕捉SiO2、NH4Cl 等灰颗粒使灰层逐渐增厚,详见式(5)~式(9)。

而后,更多的HCl和O2 侵入初始沉积层,并与金属及其氧化物反应,腐蚀层因此形成。冷凝酸液吸收NH4Cl 形成耦合层,剩余的NH4Cl 便沉积在灰层中。

当管壁温度高于水露点时,水汽凝结量大大减少,凝结酸液捕捉烟气中的灰颗粒形成较薄的灰层,并与其中的碱性物质反应中和,剩余少量未反应酸液仅能够与管壁原有氧化层反应,故腐蚀层厚度减少,主要产物为金属氧化物。

4 结论

(1)生物质锅炉低温受热面管外沉积物可分为腐蚀层、耦合层和灰沉积层,主要成分为NH4Cl、SiO2、CaCl2 及少量硫酸盐;其中NH4Cl 是由生物质热解产生的NH3,与烟气中或冷凝在管壁的HCl反应生成并沉积于管外。

(2)随实验进口水温提高,换热管壁温升高,ND 钢的腐蚀层厚度逐渐减少。实验条件下316L不锈钢主要发生局部点蚀,未形成连续腐蚀层,其抗露点腐蚀性能优于ND 钢。

(3)管壁温度低于水露点时,腐蚀层较为疏松,主要为冷凝酸液与金属及其氧化层反应生成的氯化物,积灰层主要为冷凝HCl与烟气中的NH3反应生成的NH4Cl,以及捕捉的SiO2 等;管壁温度高于水露点时,腐蚀层为氧化层,且积灰较薄。

文献信息

马海东,王云刚,赵钦新,陈衡,梁志远,金鑫。 生物质锅炉积灰特性与露点腐蚀[J/OL]. 化工学报,2016,67(12):5237-5243.

更多关于材料、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

投稿联系:编辑部

电话:010-62313558-806

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414