材料的可控合成是调节材料的性质满足不同应用需求的重要途径。大部分的炭材料在制备过程中需要进行高温碳化处理。传统的加热方式,主要通过热扩散的形式,即使用热源对样品进行处理。除此之外,还有一些研究人员通过使用微波加热的方法,使用电磁波来传递能量,使的被处理物质内分子发生共振进而进行加热。今天介绍的这一系列的文章主要通过使用激光烧蚀对原料进行加热,从而使的原料迅速碳化。激光烧蚀的方法的发展主要经历了三个阶段的发展,下面我们来分别介绍一下。

第一阶段,以GO作为原料,使用激光进行还原

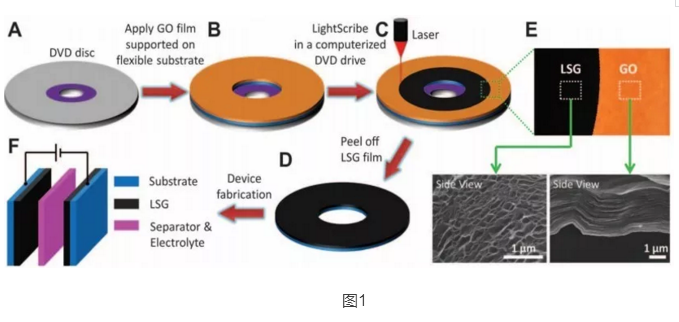

最有名的将激光烧蚀的方法引入到炭材料合成中的论文,恐怕要数2012年UCLA的Kaner课题组发表在Science上的工作(Science, 2012, 335(6074): 1326-1330. )。作者将GO均匀的覆盖在一张DVD光盘上,然后利用读盘器中的红外激光器发出的激光对GO进行还原。这种使用激光烧蚀还原的石墨烯具有较高的电导率(1738 S/m),且在使用激光还原的过程中,被还原的石墨烯不会发生复合,能保持很好的孔道结构。与此同时,被还原的石墨烯能组装成薄膜,具有一定的柔性特征,可以用作柔性器件的组装。

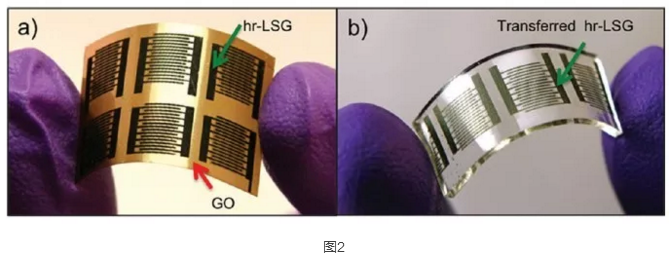

进一步的,在对应的基底如PET膜上表面覆盖一层模型,然后涂抹上GO前驱体,经过DVD刻录机激光还原后,即可以得到对应形状的器件,如可以刻录出手指型的电容器。

(ACS Nano, 2012, 6, 1395–1403. Patterning and Electronic Tuning of Laser Scribed Graphene for Flexible All-Carbon Devices)

第二阶段 使用商业高分子膜作为碳源制备多孔石墨烯

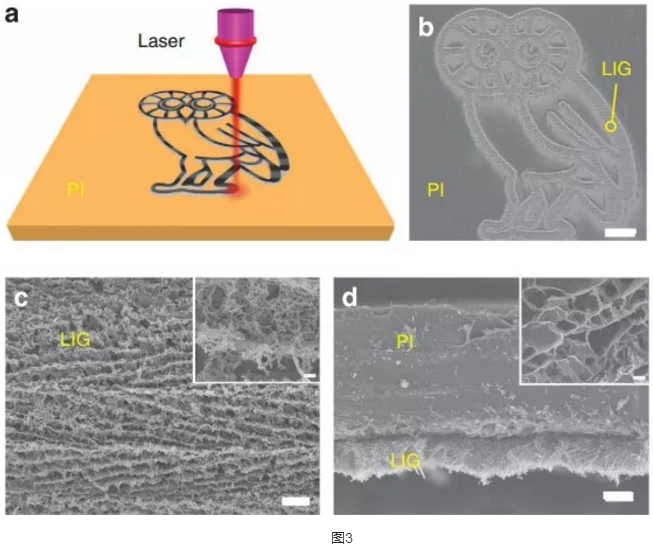

接力激光烧蚀制备石墨烯的是James M. Tour课题组。2014年,Tour课题组以商用的高分子膜作为前驱体,使用激光烧蚀的方法制备多孔石墨烯(LIG)。作者以CO2红外激光做为光源,以聚酰亚胺薄膜作为碳源,在激光辐射的条件下得到可以得到多孔石墨烯,如图下图所示。

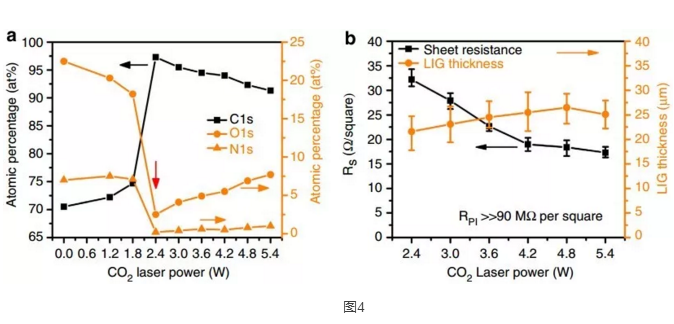

在这篇论文中,作者考察了激光器的功率对于LIG结构和性质的影响,发现当激光器的功率≥2.4 W时,才能有效的将高分子薄膜碳化(图4a),碳含量显著升高,而氧和氮的含量显著降低。与此同时,当激光器的功率小于4.2 W时,高分子膜的碳化占优势,激光器的功率增加能提高LIG的导电性质;当激光器的功率大于4.2 W时,LIG的氧化也非常明显,材料中氧含量增加,材料的导电性变化不大(图4b)。在高分子膜中碳化得到的LIG的厚度~ 25 μm。一般认为激光烧蚀有两种机理,一种是光-热机理,一种是光-化学机理;因为光-化学机理一般发生在短波的激光中,作者在这里使用的激光的波长比较长(~ 10.6 μm),光-热机理更为适合些。局部的激光辐射能够产生>2500 oC的高温,能够轻易的打断C-O,C=O,和C-N键,这些原子会相互组合,然后以气体的形式进行释放。然后留下的碳原子相互结合,即发生碳化。

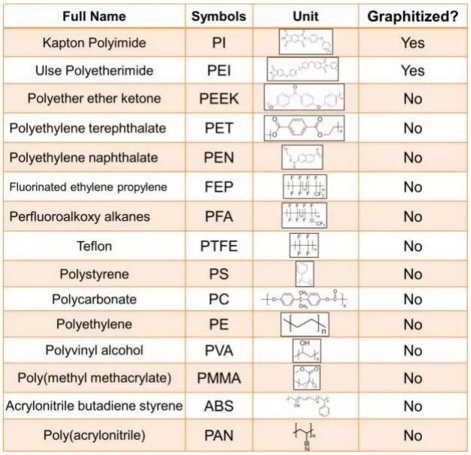

作者考察了不同的商业高分子膜(如下表),发现含有芳环和酰亚胺结构单元的高分子聚酰亚胺膜和聚醚酰亚胺膜能在激光辐射的条件下发生石墨化,得到LIG。

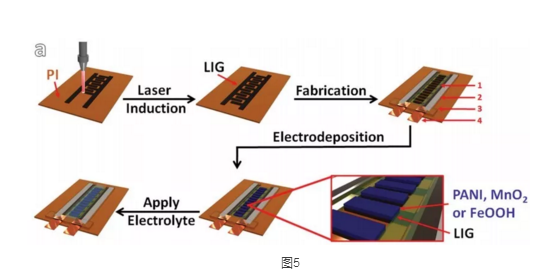

激光器能够有效的结合计算机进行程序设计,比如能设计器件装置然后直接在高分子膜上刻录出来(见下面视频)。这种器件具有柔性的特性(ACS Appl. Mater. Interfaces 2015, 7, 3414?3419),且可以在表面通过电沉积的方式来负载一些具有赝电容活性的物质,进而提高器件的电容。(Adv. Mater. 2016, 28, 838–845)如图5所示,先在PI膜上使用激光刻录出手指型的电极,然后通过电沉积的方法在电极上沉积上如导电聚合物PANI,金属氧化物MnO2或者金属氢氧化物FeOOH,然后和LIG电极组装成不对称的超级电容器来提高器件的电容性能。

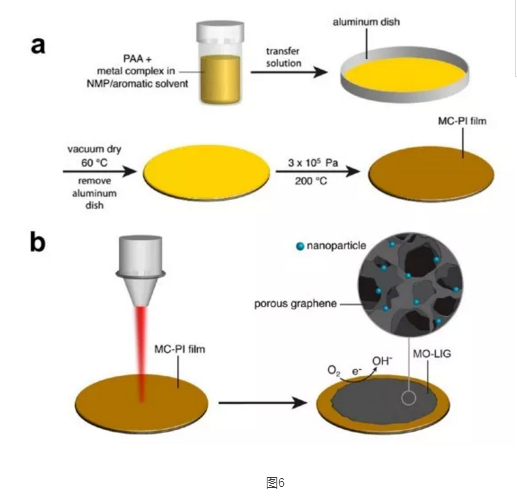

除了在储能领域的应用,Tour课题组将金属引入到聚合物薄膜中(图6),然后通过激光烧蚀的方法,一步得到负载纳米金属颗粒的LIG,并应用到电化学催化中。作者将聚丙烯酸(PAA)和金属盐溶解在NMP/aromatic溶液中,然后利用溶剂挥发,加压加热的方法在金属盘上制备了高分子聚合物复合金属的薄膜;再使用激光烧蚀的方法,可以得到负载有金属氧化物纳米颗粒的LIG。

第三阶段 以生物质为原料制备多孔石墨烯

2018年,Tour课题组在ACS Nano上发表了一篇论文,进一步讨论在激光烧蚀过程中碳化的机理。首先,作者发现经过两次激光烧蚀的LIG的电容性能要大于单次激光烧蚀的LIG。他们认为,在激光烧蚀的过程中,碳前驱体先转化为无定型的炭材料,然后经过进一步的激光烧蚀转化为石墨烯。红外分析图显示,无定型炭材料的在~700 – 1200 cm-1的区间内吸收比较强烈。当然,无定型炭材料可以看做sp3炭骨架中负载了sp2的炭簇。CO2激光器输出的中心波长波数为927?951 cm-1。前驱体中的C-C能吸收这部分的波段的红外光,不过在LIG中没有观察到这种吸收作用。这说明,前驱体首先被激光的光-热转化而加热形成无定型炭;在进一步曝光的条件下,无定型炭吸收红外光转化为石墨型的炭。这可能是单纯的加热或者使用其他波长的激光进行辐射也无法得到LIG的原因。激光的波长和辐射的次数对形成LIG至关重要。(ACS Nano 2018, 12, 2176?2183)

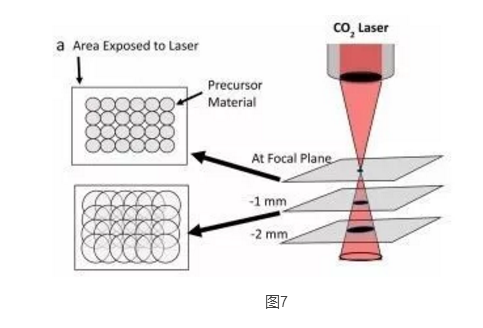

为了更加有效的利用激光烧蚀的技术,Tour课题组使用了多重激光技术。与此同时,考虑到激光器激发的光是圆锥型,顶点是激光器透镜的焦点。如果在欠焦状态下,光斑会变大(如图7)所示。这样的话在激光辐射的过程中,光斑重合的地方就发生了多次辐射,不需要反复的进行辐射,从而提高的加工的效率。

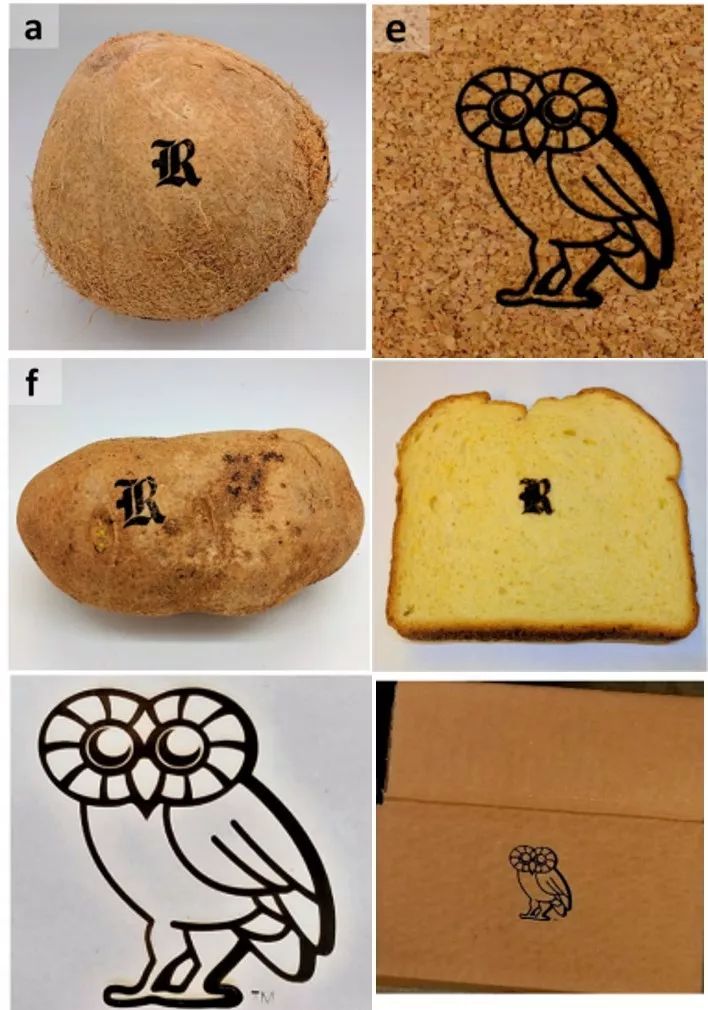

结合多重激光和欠焦辐射技术,作者使用原始生物质作为碳源(图9),也能够在大气条件下成功制备出了LIG。

图9

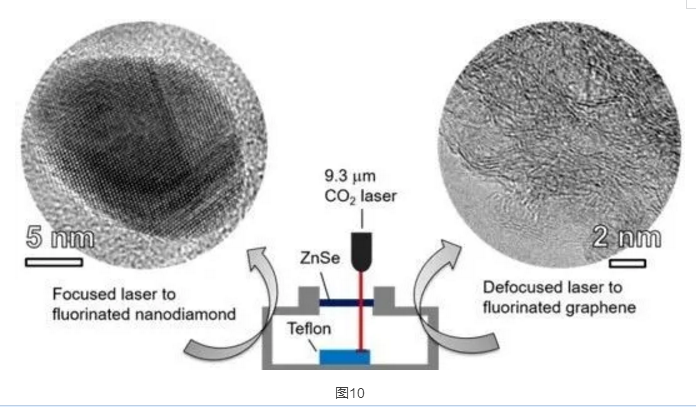

当然除此之外,激光烧蚀的气氛也会影响到炭材料的结构。如在Ar气氛下,以Teflon为原料,在聚焦的激光辐射下得到了氟掺杂的纳米金刚石结构,而在欠焦的激光辐射下得到了氟掺杂的石墨烯结构(图10)。(ACS Nano 2018, 12, 1083?1088)

利用激光烧蚀制备炭材料的方法早已有报道,在2012年时由UCLA的Kaner课题组巧妙的使用光驱还原GO,将这一项技术又推到了大众的视野中,最后由Tour课题组将其发扬光大,探究了碳化的机理,反应气氛,激光功率,正焦过焦等因素对炭材料形成的影响,并将制备的原料拓展到了商业薄膜,生物质等更为广泛的原料,且引入了掺杂,和纳米金属复合,电沉积等方法拓展了材料在电化学催化,储能等方面的应用。小编也注意到,从Tour课题组在2014年的“The authors declare no competing financial interests”到后来论文中的“That intellectual property is in the process of being licensed to a company wherein J.M.T. will not be a director, officer or employee, but he might become a stock holder.”可以看出这项技术也正在被应用在商业领域。

参考文献:

1. Science, 2012, 335(6074): 1326-1330.

2. ACS Nano, 2014, 8(9): 8725-8729.

3. ACS Nano 2018, 12, 2176?2183.

4. ACS Appl. Mater. Interfaces 2015, 7, 3414?3419

5. ACS Nano, 2015, 9(9): 9244-9251.

6. Nature communications, 2014, 5: 5714.

7. Nanoscale, 2014, 6, 13613–13622.

8. Adv. Mater. 2016, 28, 838–845.

9. ACS nano, 2012, 6(2): 1395-1403.

10.Adv. Mater. 2017, 29, 1702211.

11.ACS Nano. 12, 1, 289-297

12.ACS Nano 2018, 12, 1083?1088.

13.ACS Energy Lett. 2018, 3, 677?683.

14.Carbon 2018, 126, 472?479.

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:王元

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414