柔性“金属布”涂层技术是二十世纪八十年代国外发展起来的新型表面涂层技术。它由粉末冶金制粉、增塑剂和粘结剂粉末增塑轧制或刮板形成、粉末冶金烧结、异质材料连接等多种技术综合而成。主要工艺为:先将所需成型的粉末(包括金属陶瓷:WC、TiC、TiC、TiCN等硬质相;粘结金属粉末:Fe、Cu、Co、Ni、Ti等)与有机和无机成型剂、粘结剂、增塑剂混合后根据需要制成具有一定厚度和良好柔韧性的“金属布”,然后将“金属布”剪切成所需形状并粘贴到金属工件表面,采用适当的加热处理,在金属工件表面获得具有耐磨、耐蚀、耐热或具有其它特殊性能的烧结涂层。

目前,国内“金属布”涂层相关研究中应用的主要加热方式有:激光熔覆、真空熔烧、感应熔覆、钎焊和热压烧结等。

1、激光熔覆

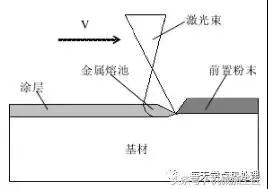

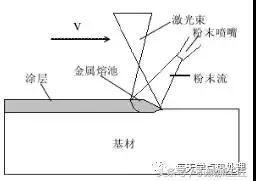

激光熔覆是一种重要的材料表面改性技术,它是指在基体表面以不同的添料方式放置被选择的涂覆材料,并利用高能量密度激光束使涂覆层与基材表面一起快速熔化的方法,而后快速凝固从而形成稀释度极低并且与基体形成良好冶金结合的表面涂层。按添料方式不同可分为预置式激光熔覆(如图1所示)和同步式激光熔覆(如图2所示)。激光熔覆既满足了材料表面对特定性能的需要,又节约了大量贵重金属。它具有稀释度小、精确度高、熔覆层与基体结合好、组织致密孔洞少、适合熔覆材料多样、粒度与含量变化大等优点。激光熔覆技术也十几年的发展已经显示出了良好的应用前景,但是在工业生产推广中也存在着设备一次性投资高、运行成本高、厚度较大涂覆层制备较难的制约因素。另外,由于激光熔覆温度过高,能够使增强颗粒发生分解,从而降低材料的耐磨性。

图1 预置式激光熔覆法的原理图

图2 同步式激光熔覆法的原理图

2、真空熔烧

真空熔烧涂层技术是一种现代化表面冶金新技术,它是在一定真空条件下,将一定的热能作用于基体金属的涂覆层表面上,使涂覆层材料粉末熔融,并浸润基体表面,开始涂层与基体能够产生扩散互熔或者界面反应,于涂层与基体之间的界面形成互溶区,近而使熔覆层与基体能牢固地结合,并与基体形成牢固冶金结合层,从而形成耐磨损、耐腐蚀或者耐高温的烧结涂层技术。

我国的真空熔烧技术的研究起源于上世纪50年代钢铁研究总院,其曾在穿管机机头和柴油机排气阀等零件上采用此技术,获得很好的效果。真空熔烧技术具有成本低、操作方便、工艺性能好等特点,目前我国对于真空熔烧技术的研究大多几种在制备例如内燃机排气阀、汽轮发动机叶片、线材轧辊、轧辊机导位板等耐磨、耐腐蚀、耐高温零件上,而且均取得了很好的效果。真空熔烧涂层具有以下优点:没有微裂纹和微气孔,是一种连续密闭的涂层,其防锈耐蚀性优于电镀层和热喷涂层,涂层的厚度范围很宽,真空熔烧涂层成分可调,涂层硬度可在一定范围内变化,且硬度分布均匀。但其也存在其自身无法客服的缺点。真空熔烧需要在较高的温度下及一定的时间内进行,能耗较大,抗尘埃颗粒粘附性较差。

3、感应熔覆

感应熔覆技术是通过感应线圈用电产生的涡流效应来加热基体及涂覆层,使得涂层熔化与基体粘连,达到是金属表面与涂层结合的一种熔覆技术,主要是利用高频感应加热设备进行感应熔覆处理。感应熔覆具有结合力高、周期短、成本低、操作方便等特点。

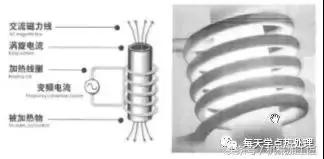

感应加热技术的工作原理是将工件置于感应圈产生的交感磁场中,利用电磁感应原理,使其内部产生感应电流,依靠这些涡流的能量达到加热目的。与传统的加热方式相比,感应熔覆工艺具有加热温度高、效率高、加热速度快、能耗小及涂层与基体的结合力强的优点。图3是感应加热原理及效果图。

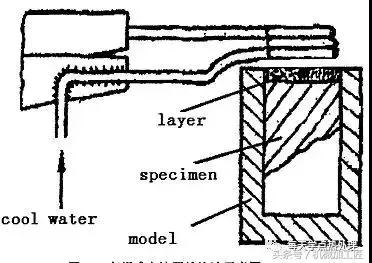

感应熔覆技术中涂层预制备主要有两种方法:预制粉末法和预制粉末块法。预置粉末法又分为热涂法和冷涂法,即分别通过热喷涂和在粉末中添加粘结剂将粉末涂覆在试样表面,然后进行感应熔覆。预置粉块法是先利用液压装置将配置好的合金粉末压制成密实的粉块,置于预先处理好的基体材料表面上,利用高频感应热源,在短时间内将该粉块加热熔覆在基体上,其原理图如图4所示。

图3 感应加热原理及效果图

图4 高频感应熔覆粉末块示意图

4、钎焊

所谓钎焊耐磨涂层是利用钎料和一定粒度的硬质颗粒增强相借助钎焊方法在零部件表面制备出具有高耐磨性的涂层,其具有如下特点:钎焊加热温度低,对耐磨硬质相几乎不烧损;钎焊对被强化基体性能影响小,涂层变形小;表面成形较好,不易裂,机械加工量小,生产周期短,工艺成本低;钎焊层形状和厚度易于控制;钎焊涂层中耐磨硬质相呈相对均匀的细小颗粒分布,且颗粒间充满较高强度和韧性的钎料,使烧结涂层具有良好的力学性能和耐磨性能。因此利用钎焊涂层技术容易实现在各种金属基体表面制备复合耐磨涂层,不必预先制备复合材料,效率高、对热源要求较低、工艺过程较简单。钎焊涂层具有上述优点,近几年得到了广泛关注,但主要针对镍基钎料(或合金)钎焊涂层。

5、热压烧结

热压烧结因为加热加压同时进行,材料处于热塑性状态,有利于物质颗粒的接触扩散以及流动传质过程的进行,因而成型压力仅为冷压成型的1/10,同时还能使烧结温度降低,烧结时间缩短,从而抑制晶粒的长大,得到晶粒更为细小、致密度更加高和机械、电学性能更加优良的产品。热压烧结过程中无需添加烧结助剂或成型助剂,即可生产得到超高纯度的产品。热压烧结也有缺点,主要是烧结过程及设备复杂,生产控制的各项指标要求严格,对模具材料的要求也高,同时消耗能源多,且生产效率较低,造成很高的生产成本。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注中国腐蚀与防护网http://www.ecorr.org

责任编辑:殷鹏飞

《中国腐蚀与防护网电子期刊》征订启事

投稿联系:编辑部

电话:010-62313558-806

邮箱:fsfhzy666@163.com

中国腐蚀与防护网官方 QQ群:140808414

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414