铁路扣件是用来联接钢轨和轨枕形成轨排,限制钢轨纵向和横向位移,避免钢轨倾翻,是轨道结构的重要组成部分。在铁路运营过程中,扣件充分发挥缓冲和减振功能,并延缓轨道残余变形积累,具有足够持久性。随着我国高速铁路的快速发展,加之高速列车运营密度大、运行速度快、养护维修作业时间短,对铁路扣件的防腐和耐冲蚀性能提出了较高要求。在我国沿海地区,特别是高温、潮湿和盐雾腐蚀环境区域,钢轨扣件的腐蚀和冲蚀问题显得尤为突出。钢轨和铁路扣件受酸雨或隧道内恶劣环境的影响,锈蚀十分严重。以海南某铁轨锈蚀情况调查为例,铁轨运行5 a后轨道内壁和扣件腐蚀十分严重,部分锈层厚度超过1 mm。能谱分析 (EDS) 发现,其主要成分为:Fe、O、Cl和S元素,说明海洋大气中的NaCl加速了铁轨腐蚀。铁轨腐蚀将降低铁轨的承重性能和服役寿命。

冲蚀磨损是指流体或带有磨砺性固体颗粒的流体束以一定的速度和角度对材料表面进行冲击所造成的磨损。铁路扣件长期暴露在大气腐蚀环境中,空气中的水蒸气会吸附在铁路扣件表面形成薄液膜,当薄液膜中含有Cl-、溶解氧、H+等腐蚀介质时,扣件会同时发生化学腐蚀和电化学腐蚀。同时,铁路扣件在服役过程中承受道砟及列车带起的风砂冲击,冲蚀磨损会增大扣件的腐蚀速率。

为提高铁路扣件的防腐和耐冲蚀磨损性能,本文研制一种铁路扣件专用耐冲蚀防护涂层体系。利用石墨烯锌防腐底漆和弹性聚氨酯面漆配套,通过电化学工作站和盐雾实验评价涂层体系的防腐性能,通过冲砂实验和硬度测试实验评价涂覆体系的抗冲蚀性能。

1 实验方法

实验原料包括二甲苯、硅烷偶联剂、正丁醇、异氟尔酮、环己酮 (分析纯,阿拉丁试剂公司);环氧树脂E20,环氧树脂E44 (山东德源化工有限公司);弹性聚氨酯树脂 (芜湖春风新材料有限公司);氯化钠,锌粉,镍粉,滑石粉 (工业级,市售)。

以环氧树脂E44和环氧树脂E20作为底漆涂料的主要成膜物质,聚酰胺为固化剂。取一定量的混合环氧树脂 (5 g环氧E44和12 g环氧E20) 于器皿中,将12 g二甲苯和6 g正丁醇混合搅拌均匀作为涂料稀释剂,加入器皿中将树脂充分溶解。将0.5 g石墨烯可分散粉体、25 g锌粉、0.5 g涂料分散剂、0.5 g膨润土、6 g滑石粉和8 g硫酸钡加入至上述已溶解的树脂溶液中,充分搅拌并润湿后,在多功能搅拌机中以1000 r/min的速度分散60 min,在砂磨机中研磨至细度为50 μm,将混料充分溶解搅匀后用200目不锈钢滤网过滤,即制得石墨烯锌防腐底漆。

弹性聚氨酯面漆主要成膜物质为高活性聚醚多元醇330N和聚醚多元醇200D,采用异氰酸酯为固化剂。向2L的搅拌缸内加入5 g聚醚多元醇330N和22 g聚醚多元醇200D,依次加入200号溶剂油4 g,加入8 g高岭土和25 g滑石粉,搅拌均匀后,继续添加6 g重钙和15 g氯化石蜡,搅拌,加热升温到95 ℃后,抽真空,保持温度在105~110 ℃。3 h后关闭搅拌并停止抽真空,冷凝水冷却至室温后加6 g TDI,继续加热到72 ℃后保温1 h,降温到室温后加入少量催化剂和200号溶剂油,搅拌1 h后包装,既得常温自干型弹性聚氨酯面漆。

在0.6~0.7 MPa的压力下,用60目的石英砂为介质的喷砂机对试验钢板表面进行喷砂处理,干燥保存待用。取一定量上述已配制的防腐底漆和聚酰胺固化剂,按质量比10:1混合并充分搅拌均匀,采用空气喷涂进行底漆涂层制样,空气压力为0.4 MPa,喷涂后的试验板在室温下至实干后,喷涂单组份弹性聚氨酯面漆。自然干燥7 d后进行其他漆膜基本性能 (耐冲击性及漆膜与基材的结合强度)、耐腐蚀性及电化学腐蚀测试,制样过程中设计底漆干膜厚度为80±2 μm,弹性面漆干膜厚度为60±2 μm。

参照GB/T 9286-1998测试漆膜的附着力。喷砂压力为0.4 MPa,采用石英砂为磨料,喷嘴与样板的距离为25 cm,喷砂时间为30 s。在3.5% (质量分数) NaCl溶液中评价复合涂层体系的电化学腐蚀性能。采用CHI660E电化学工作站,用电化学阻抗测试技术分析涂层对碳钢的防腐性能。电化学阻抗谱测试采用三电极体系,工作电极为涂层/Q235碳钢试样,参比电极为饱和甘汞电极 (SCE),铂片电极为辅助电极。在3.5%NaCl溶液中,测得稳定的开路电位 (OCP) 后,以正弦波扰动幅值30 mV,频率 (105~10-2 Hz) 由高到低进行电化学阻抗谱 (EIS) 扫描,采用ZSimpWin3.21软件对实验结果进行分析。参照GB/T 1771-2007进行盐雾腐蚀实验。喷雾盐水为5% (质量分数) NaCl水溶液,盐雾箱内的温度为35 ℃,在实验周期结束后,擦去试板表面的残液及沉积的盐颗粒,观察试板表面涂层的破坏情况。

2 结果与讨论

2.1 涂层抗冲蚀性能

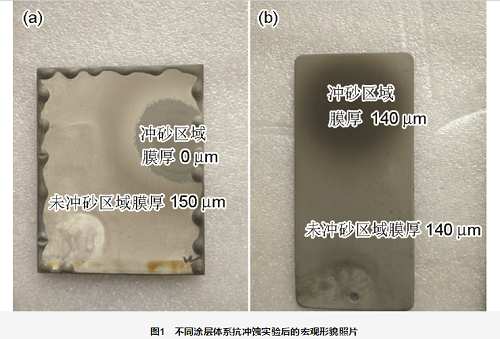

图1是自制复合涂层体系 (石墨烯锌底漆+弹性聚氨酯面漆) 与市售防腐涂层体系 (环氧富锌底漆+聚氨酯耐候面漆) 进行风沙冲蚀性能测试后的照片。风沙冲蚀实验在喷砂机中进行,空气压力为0.4 MPa,采用300目石英砂磨料,喷嘴与样板的距离为25 cm,冲蚀角为90°,下沙量为90 g/min,风沙冲蚀时间为30 s。图1a为市售环氧富锌底漆 (干膜厚度为80 μm)+聚氨酯耐候面漆复合涂层 (干膜厚度为70 μm) 的冲蚀照片,发现冲蚀30 s后,喷砂区域涂层全部剥落,露出金属钢板基材;图1b为自制复合防腐抗冲蚀涂层 (底漆干膜厚度为80 μm,弹性面漆干膜厚度为60 μm) 的冲蚀照片,冲蚀30 s后,冲蚀区域涂层颜色变暗,涂层膜厚无变化。对比说明自制弹性聚氨酯面漆具有良好的抗冲蚀性能。

2.2 涂层硬度和弹性模量

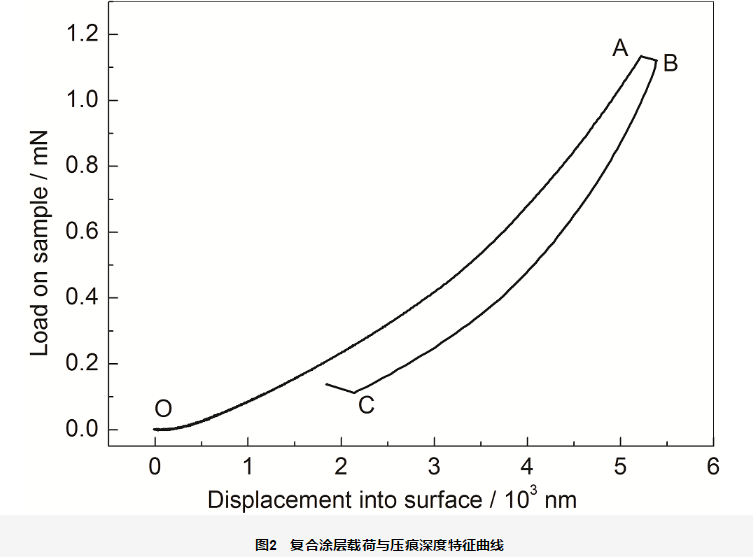

采用纳米压痕测量涂层的硬度和弹性模量,以微米级压头压入弹性涂料表面,实时记录压头压力与压深的关系曲线,通过关系曲线来计算涂层的相关力学性能[8,9]。加载和卸载过程中压入载荷 (F) 和压痕深度 (h) 典型的关系曲线如图2所示。本次实验压痕控制深度为5 μm,压痕深度为弹性涂层总膜厚的1/12,加载率为50 mN/min,卸载率为100 mN/min,间隔20 s,在涂层不同位置取3个点,测量后取平均值。

由图2可知,在压入过程中随着载荷的逐渐增大,涂层首先发生弹性形变,然后发生塑性形变,加载曲线呈非线性关系 (0A段),卸载过程反映了被测材料的弹性恢复过程 (BC段)。通过分析加载曲线可以得出材料的纳米硬度和弹性模量。硬度H=F/A (F为最大压力,A为载荷F作用下接触表面的投影面积)。通过计算可得,涂层的硬度为0.12 MPa,弹性模量为21.34 MPa。

2.3 复合涂层的防腐性能

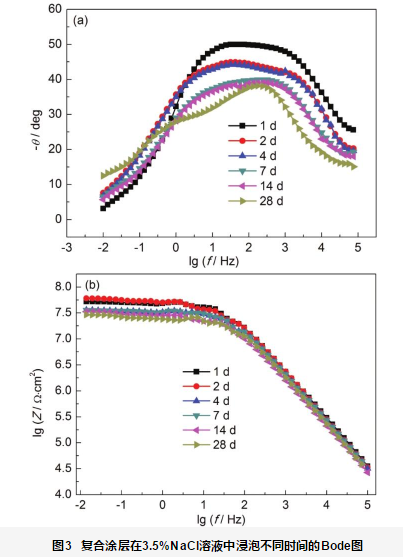

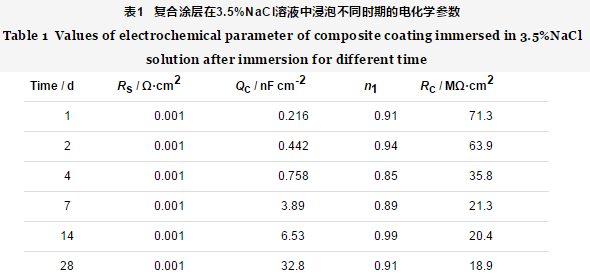

通过电化学测试技术 (电化学阻抗谱和动电位极化曲线) 评价涂层的防腐性能,测试溶液为3.5% NaCl溶液。按照前述制样方法将复合涂层涂覆在碳钢电极上,完全固化后在3.5%NaCl溶液进行电化学阻抗谱测试,不同浸泡时间后测试的交流阻抗谱图见图3。由Bode图得知,复合涂层/碳钢体系在28 d内只有一个时间常数 (对应1个容抗弧),容抗弧对应涂层电阻和电容,说明复合涂层具有良好的物理阻隔性能。制备的石墨烯锌底漆将传统富锌底漆锌含量从80%降低到40%左右,配方中增大主要成膜物质环氧树脂的含量,同时通过防腐填料搭配和配方优化,增加石墨烯锌底漆的致密性和湿附着力,使其在3.5%NaCl溶液对碳钢基体具有良好的防护性能。

复合涂层/碳钢体系的阻抗模值随浸泡时间的延长而缓慢减小,容抗弧半径逐渐减小。采用ZSimpWin3.21软件,采用等效电路R(QR) 对电化学阻抗谱进行拟合[11,12,13],拟合得到的电化学腐蚀数据见表1。其中Rs为溶液电阻,Qc是涂层电容,Rc是涂层电阻。在浸泡48 d内,涂层电阻Rc从浸泡初期1 d后的71.3 MΩ·cm2降低到28 d后的18.9 MΩ·cm2,说明复合涂层体系耐蚀性能稳定,对基底碳钢起到良好的防护效果。

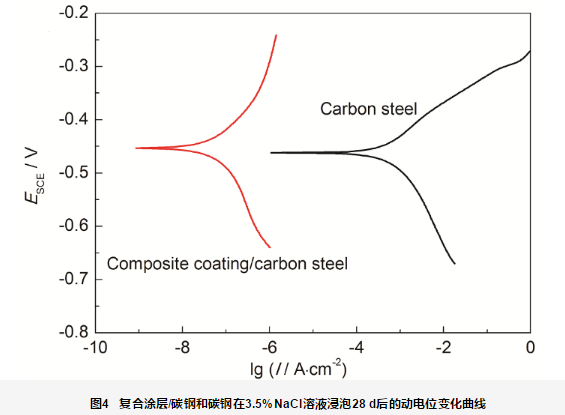

图4是复合涂层/碳钢和碳钢在3.5%NaCl溶液中浸泡28 d后的动电位极化曲线。通过极化曲线可知,复合涂层/碳钢体系的自腐蚀电位正移,说明涂层的腐蚀倾向减小;阴极极化曲线斜率和阳极极化曲线斜率都显着增大,说明复合涂层抑制了碳钢在3.5%NaCl溶液中的阴极反应和阳极反应。在极化曲线Tafel区进行拟合,分别得到复合涂层/碳钢体系和碳钢的自腐蚀电流密度为0.125和683 μA·cm-2,说明复合涂层可以大大降低碳钢在3.5%NaCl溶液中的腐蚀速率。

2.4 复合涂层的耐盐雾性能

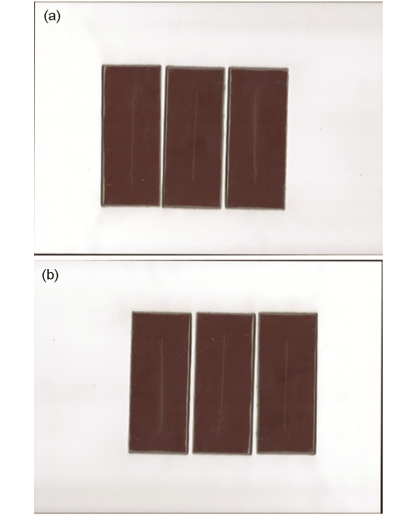

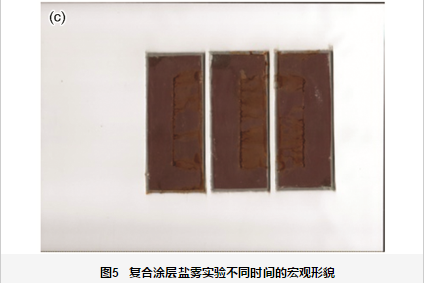

图5为复合涂层在中性盐雾试验箱中测试的不同时间 (0,500和1500 h) 的照片。盐雾实验在500 h后,涂层样板在划线处没有明显锈迹,说明石墨烯锌底漆具有良好的牺牲阳极性能,可以有效抑制腐蚀扩展并对基体产生良好防护;盐雾1500 h后,在划线处有明显锈迹淌出,但腐蚀没有沿划痕处向内侧扩展;盐雾实验1500 h后,进行漆膜附着力测试,发现其百格附着力为1级,拉拔附着力为4.6 MPa,说明该复合涂层的耐盐雾性能较好,耐盐雾时间超过1500 h。

3 结论

(1) 自制复合涂层体系具有良好的抗冲蚀性能,石墨烯锌防腐底漆和耐冲蚀弹性聚氨酯面漆的硬度为0.12 MPa,弹性模量为21.34 MPa。

(2) 复合涂层在3.5%NaCl溶液中具有良好的耐蚀性能,浸泡28 d后,复合涂层电阻为18.9 MΩ·cm2。

(3) 复合涂层具有良好的耐盐雾性能,耐盐雾时间超过1500 h。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414