激光冲击成形(laser shock forming, LSF)集材料改性强化和成形于一体, 是一种新兴的冷成形技术[1-5]。在强激光束辐照表面产生的冲击波不仅改变材料结构, 而且提高材料的强度、硬度、耐应力腐蚀性能和抗疲劳断裂性能。采用激光冲击强化(laser shock processing, LSP)铝合金[6]、不锈钢[7]和钛合金[8]等材料, 研究得比较多。Ye等[9]在激光冲击强化的NiTi合金中观察到非晶组织, 经强化和热处理后得到了纳米晶组织。张永康等[10-12]对AM50和AZ31镁合金激光冲击强化进行了实验研究, 发现激光冲击区表层产生大量位错与孪晶, 晶粒明显细化, 表面产生残余压应力, 表面显微硬度比基体约提高58%, 抗应力腐蚀和耐疲劳性能均得到提高。关于激光辐照材料表面波纹现象, Demchuk[13]在激光辐照的无定型硅表面熔化区观察到表面树枝状结构, 袁永华等[14]在脉冲激光辐照的硅材料损伤区附近发现平行等间距波纹。张永康等[15]在AZ91镁合金的激光冲击区得到表面周期性波纹现象, 并研究和分析了激光能量的影响。利用激光超高应变率和超高能量产生强烈的应变强化效应, 在2A02航空铝合金板表面局部可获得纳米晶[16]。本文对AZ31镁合金薄板进行激光冲击冷成形实验, 在此基础上研究和分析激光冲击成形过程中冲击区产生的微观结构和残余应力, 并探讨波纹现象和周期性波纹结构。

1 实验方法

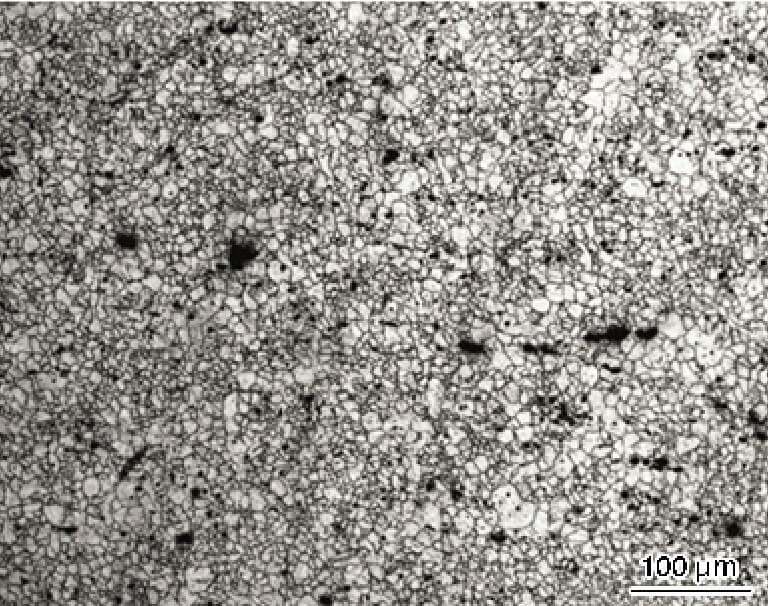

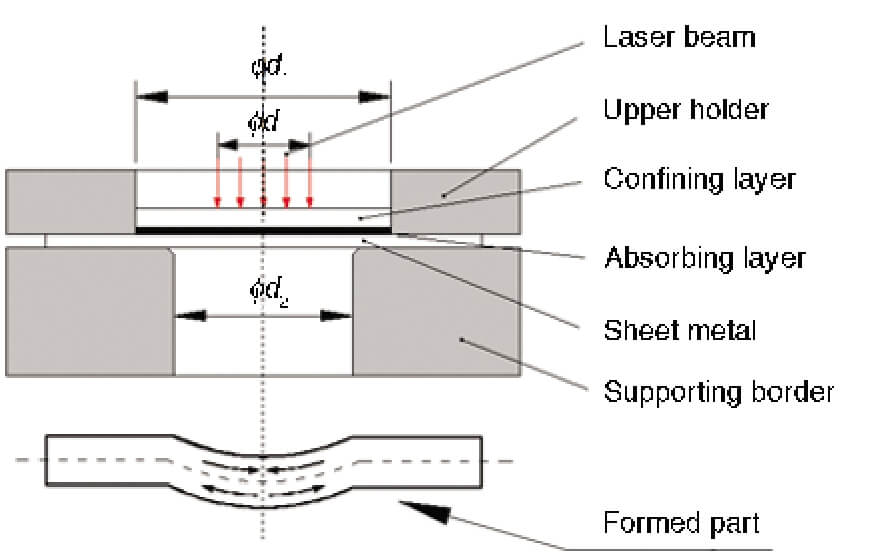

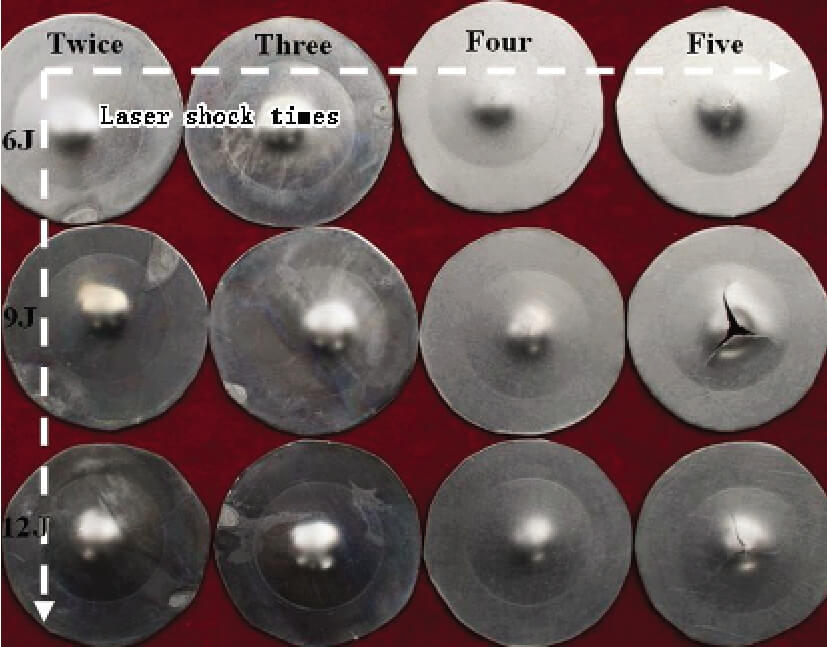

实验用交叉轧制AZ31镁合金薄板的厚度为0.5 mm, 其晶粒大小和分布如图1所示。激光冲击成形试验用Nd-YAG激光器的最大输出脉冲能量为12.5 J、频率为10 Hz、 波长为1.06 μm。在激光冲击成形过程中, AZ31镁合金试样连同模具夹持在工作台上, 用流动的水为约束层, 选用厚度为100 μm的美国3M公司专用铝箔作为吸收层。图2为激光冲击成形实验装置示意图。图3给出了不同激光冲击参数下镁合金薄板LSF试样, 冲击参数: 光斑直径为3 mm, 激光能量分别为6、 9和12 J, 激光冲击次数为1-5次, 其中能量为9 J和4次冲击时LSF最大成形深度达到3.5 mm, LSF试样将作为本实验分析和测试用样品。

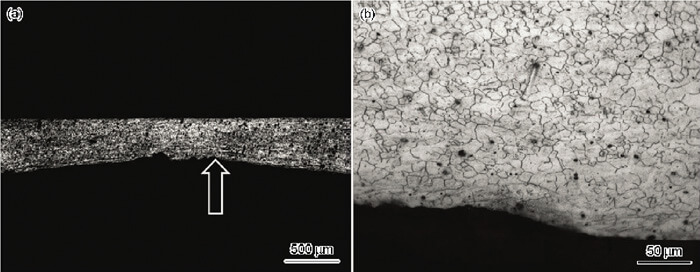

图1 AZ31镁合金薄板的组织

图2 激光冲击成形试验装置示意图

图3 AZ31镁合金薄板激光冲击成形试样

用X-350A型X射线应力分析仪对LSF后镁合金冲击凹面进行残余应力测定。用LEICA DM2500M型正置透反射光学显微镜和JEOL JSEM-7001F热场发射高分辨率电镜对镁合金原始薄板和LSF冲击面样品进行微观结构观察和研究。薄膜样品的制备先从冲击区取样, 用手工研磨减薄冲击凸面(背面), 最后用离子减薄凸面, 以便观察冲击凹面(冲击面)形貌。

2 结果与讨论

2.1 波纹结构

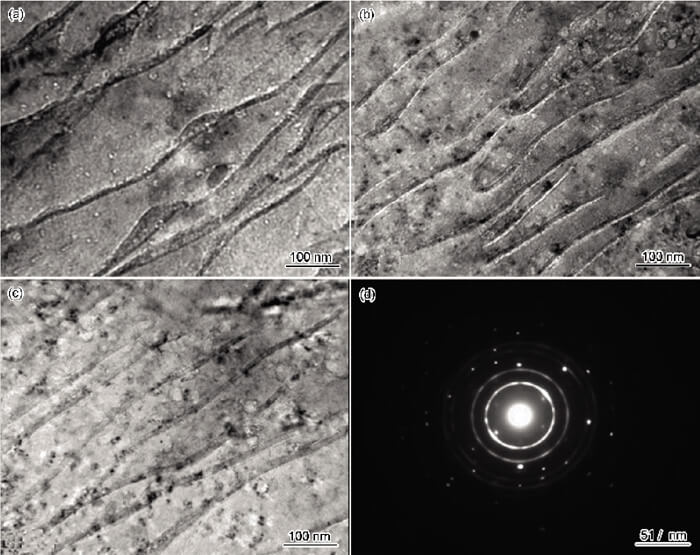

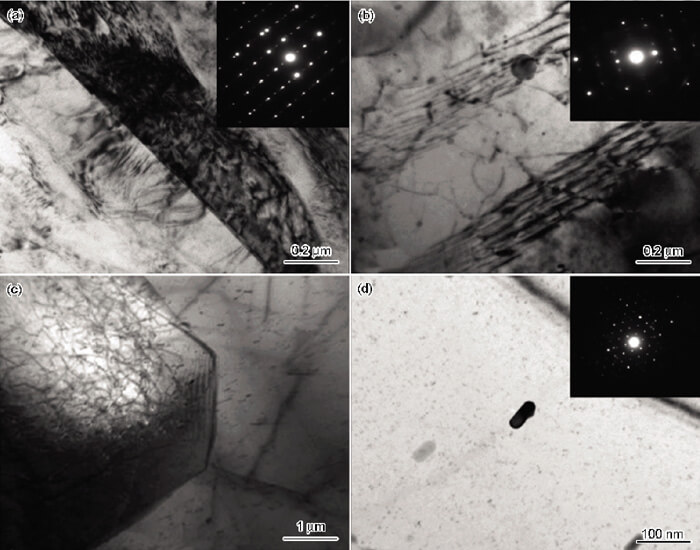

图4给出了AZ31镁合金薄板经不同激光能量和连续4次冲击LSF后冲击区域凹面的波纹结构TEM像。从图4可见, 经研磨和离子减薄后LSF冲击区凹面表层保留着纹理清晰的周期性波纹结构, 且波纹线性较好, 近似相互平行的直线, 波纹间距随着激光能量不同而不同, 属于纳米级。激光能量为6 J时波纹间距分布不均匀, 最大间距约为120 nm(图4a); 随着激光能量增加至9 J波纹间距分布比较均匀, 波纹间距变小, 其平均大小为50 nm(图4b); 与9 J激光能量相比, 激光能量为12 J时的波纹间距分布更均匀, 但间距大小变化不明显(图4c), 其波纹衍射的同心环状花样显示其纳米特征(图4d)。这表明, LSF后镁合金成形试样凹面出现波纹现象, 在其表层均清晰可见波纹。这种波纹将影响激光冲击表面质量和粗糙度, 而且激光能量对冲击表面波纹间距和分布有明显的影响。

图4 不同能量激光LSF后冲击区镁合金波纹分布TEM像

2.2 微观结构

以激光能量为9 J和连续4次冲击后LSF试样作为研究对象, 研究和探讨LSF过程中镁合金显微结构变化规律。

图5给出了LSF后AZ31镁合金冲击横断面的显微组织。由图5可见, 经多次激光冲击后在冲击区域镁合金薄板厚度变薄, 光斑中心减薄最大, 且观察到冲击凹坑, 冲击区内组织均匀一致, 如同原始组织(图1)由细小等轴晶组成。冲击试样经高能高速多次冲击发生塑性变形和冲击强化, 在冲击区域表层形成大量位错和孪晶, 但是在金相显微镜下无法观察到LSF后镁合金的微观结构变化趋势。

图5 激光能量为9 J和连续4次冲击区域的横断面组织

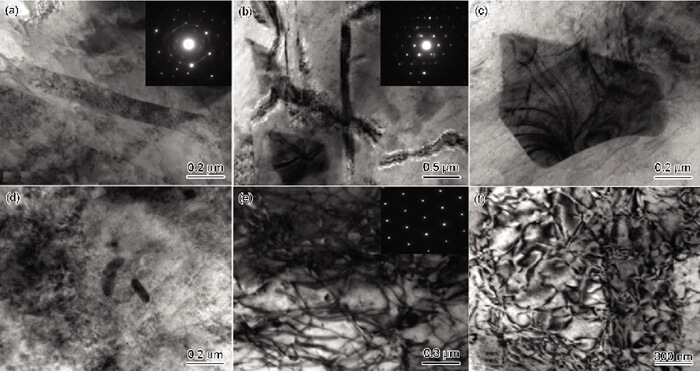

图6给出了LSF后冲击区表层的镁合金显微结构的TEM像。除图4中LSF过程中形成的表层纳米波纹结构外, 还观察到条状孪晶(图6a)、不规则形变孪晶和位错(图6b); 从图6c可清楚地观察到表层波纹表面形成的位错结构; 在表层还可观察到析出相(黑色短棒, 图6d)。对激光冲击凹面再进行深度离子减薄, 可清楚地观察到因高应变速率激光冲击所形成的高密度位错、亚晶(图6e)以及纳米晶(图6f)。

图6 LSF冲击区域镁合金组织结构TEM像和电子衍射花样

图7给出了原始薄板AZ31镁合金TEM像。对比图1和图7可见, 未经激光冲击原始薄板的镁合金由细小等轴晶粒组成, 含有大量孪晶和不同类型位错, 如形变孪晶(图7a)、层状位错(图7b)、网状位错(图7c), 还观察到图6中相同的析出相(图7d)。

图7 原始镁合金板料组织TEM像

以上结果表明, 激光冲击成形后镁合金组织结构发生了明显变化: 晶粒细化、高密度位错和不规则孪晶。晶粒细化不仅与激光的脉冲能量有关, 还与冲击次数有关。在表面晶粒细化的同时, 产生高密度孪晶, 随着冲击次数增加塑性变形相应增加, 位错滑移并大量增殖, 位错之间相互缠结形成位错胞, 当达到一定冲击次数后将形成纳米晶。

2.3 残余应力

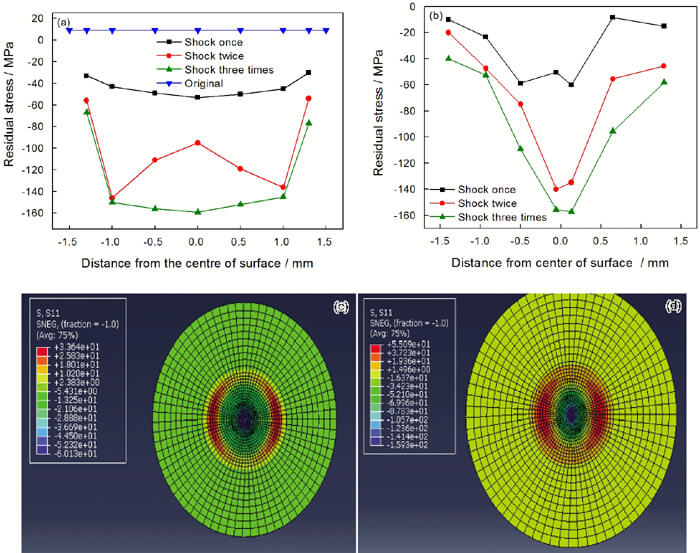

图8给出了激光能量为9 J和连续4次LSF后AZ31镁合金冲击凹面的残余应力分布和模拟结果。图8a表明, 激光冲击表面的最大残余压应力值出现在成形顶点或其附近, 随着与中心点距离的增加残余压应力值逐渐减小, 随着冲击次数的增加表面产生的残余压应力也越大。单次冲击时凹面的最大残余压应力达到-50 MPa, 而连续冲击2次和3次时凹面的残余压应力达到-150 — -160 MPa, 其中连续2次LSF凹面的残余压应力分布不符合钕玻璃激光器能量的高斯分布特征, 沿冲击中心区呈W型分布, 最高值出现在中心两侧。其原因是, 在光斑周边产生的冲击表面波沿径向中心传播, 并在光斑中心聚合, 产生一个巨大的脉冲。这个脉冲可抵消光斑中心点附近的部分残余应力, 导致光斑中心的残余压应力偏小[17]。

图8 不同次数激光冲击表面的残余应力分布和模拟结果

图8b-d中的LSF模拟结果表明, 在相同条件下激光冲击凹面的最大残余压应力随着冲击次数的增加而增加, 即单次冲击时凹面的最大残余压应力达到-60.1 MPa, 连续冲击2次和3次时凹面的最大残余压应力分别为-144.8 MPa和-159.3 MPa, 与实际激光冲击凹面最大残余压应力相符合。实验测得的残余应力分布与模拟结果有一定差别, 可能是模拟时冲击波模型的简化和凹面残余应力测试误差等因素导致的。

2.4 讨论

当脉冲激光透过约束层照射在附有吸收层的靶材表面, 吸收层汽化并电离, 形成了等离子体。部分等离子体吸收激光能量后膨胀、爆炸, 产生冲击波并作用于靶材表面。

张永康等[15]用表面三维形貌仪测量LSP处理后AZ91镁合金冲击区域的表面形貌, 对形成的周期性波纹结构和形成机理进行了研究。在激光与靶材材料相互作用过程中, 激光、材料和等离子体之间存在极其复杂的多种能量耦合机制, 吸收层形成的等离子体产生的冲击波对冲击材料表面形貌的影响, 对波纹的形成有重要作用。在本文的实验中, 从不同脉冲激光能量LSF后AZ31镁合金的冲击区取样。为了观察冲击凹面的表面形貌, 对冲击凸面进行研磨和离子减薄, 在高分辨率透射电镜下观察到凹面的波纹现象和周期性波纹结构。这种波纹特征与张永康作者在实验中得到的结果一致, AZ31镁合金冲击凹面产生的波纹现象及其形成机理同样可用AZ91镁合金表面周期性波纹机理[15]解释。

Ye等[9]通过激光冲击对NiTi合金表面进行强化处理, 在冲击区发现了纳米晶和形变孪晶, 所形成的纳米晶衍射花样与图4d和图6a中衍射花样基本相同, 即镁合金LSF后可能形成纳米晶。张静文等[16]认为表面纳米晶是激光冲击超高应变率和超高能量作用下的非平衡缺陷如位错和空位及其相互作用等对原始晶粒分化的结果。在超高能量超短时间激光的作用下并在超高应变率条件下不可能完成传统形核理论关于晶体形核和长大所需要的扩散转移过程, 只能通过瞬时由自组织分化在原位形成微小的晶粒以抗衡冲击能量。冲击波作用下在材料中先形成位错, 再通过滑移进行塑性变形。而冲击波在晶界上的反射和折射作用在多方向上作用于晶粒, 因此位错从复杂的滑移、集聚和湮灭后形成新的晶界, 从而形成较小的亚晶和纳米晶[18]。

3 结论

1. AZ31镁合金薄板经6-12 J激光能量和连续多次冲击后, 在LSF冲击区域凹面出现纹理清晰的周期性波纹结构, 波纹近似相互平行, 波纹间距属于纳米级。

2. LSF冲击区域表层的晶粒得到细化成亚晶和纳米晶, 形成高密度位错及各种形状孪晶。最大残余压应力值位于激光冲击区顶点或附近, 或呈W型分布, 最高值出现在中心两侧。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414