共晶Al-Si合金以其优异的铸造性能、高比强度、良好的耐磨性和低的热膨胀系数,在柴油机中得到了广泛的应用。活塞构件长期在高温、高压和高速的环境下服役,特别是柴油机频繁启停,导致活塞不同部位(顶部、头部、销座和裙部)承受不同循环机械和热载荷从而产生高温低周疲劳破坏。随着科学技术的发展和服役要求的提高,柴油机不断向环保节能、高强化、高可靠和高耐久方向发展,活塞材料性能提高特别是疲劳性能表征与优化是目前亟待解决的重要问题。近期我们针对共晶铸造Al-Si合金在不同温度、载荷和应变速率下的疲劳裂纹萌生与扩展机制、高温低周疲劳寿命演化、寿命预测表征与优化等问题,系统开展了原位疲劳扫描电子显微镜(SEM)观测、高温低周疲劳性能、损伤机制测试与表征等研究,在国际学术期刊Materials Science and Engineering A、International Journal of Fatigue和Journal of Materials Research and Technology发表3篇论文,主要研究内容如下:

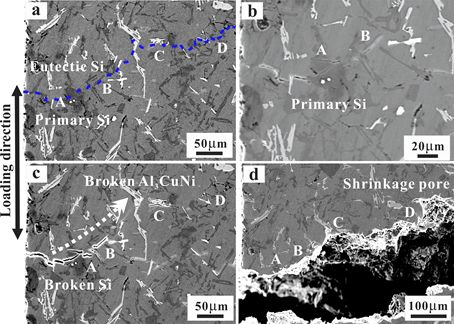

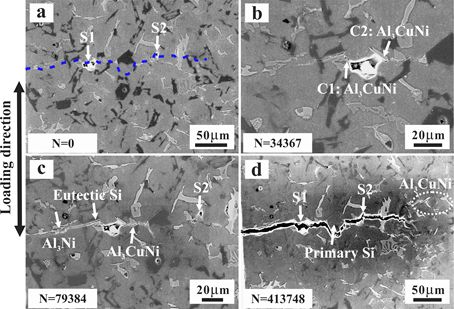

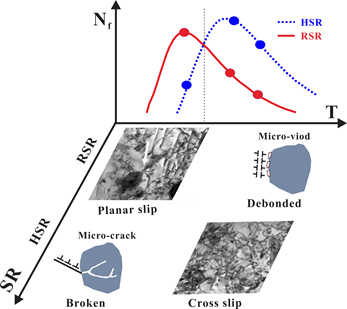

通过原位SEM疲劳实验观测Al-Si合金在室温拉伸和疲劳载荷下的裂纹萌生和扩展行为。基于原位观察,不同载荷形式下的开裂行为具有明显的差异。在拉伸载荷下,当拉伸应力接近280MPa时,位于表面处的初生Si会优先开裂并沿着金属间化合物和共晶Si迅速扩展(图1)。当处于疲劳载荷下,疲劳裂纹会优先从疏松空洞处产生。这些疏松空洞通常伴随着脆性金属间化合物(Al3Cu4Ni),并形成复杂的空间结构。由于局部应变集中而产生的疲劳微裂纹会沿着Al3Cu4Ni相扩展(图2)。另一方面,随着加载温度和应变速率的变化,合金微观变形机制和损伤演变也会发生改变,进而影响疲劳寿命。位错滑移方式会随着温度的升高和应变速率的降低而从平面滑移转变为交叉滑移。对于疲劳损伤而言,在较低温度和高应变速率下疲劳裂纹是由初生Si断裂而产生,在较高温度与低应变速率下则是由空位积累引起的相界面剥离引起的。对于疲劳寿命的演化,温度的增加或应变速率降低都可以减少应力集中和疲劳寿命增加。然而,随着进一步降低应变速率和增加实验温度,空位积累而引起的界面剥离会增加,从而降低疲劳寿命(图3)。

图1:原位拉伸损伤行为:(a)原始组织;(b)裂纹萌生和(c)扩展;(d) 断裂形貌。

图2:原位疲劳损伤行为:(a)原始组织;(b)裂纹萌生和(c)扩展;(d) 断裂形貌。

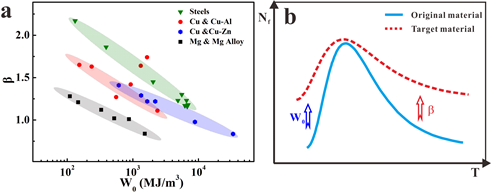

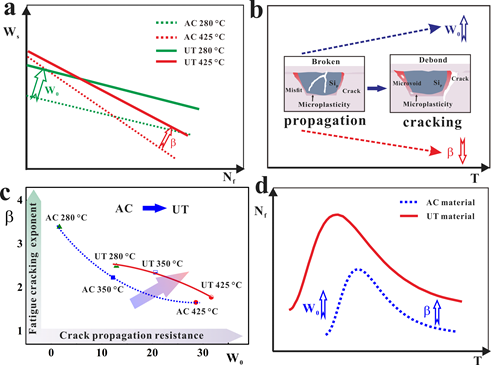

研究材料疲劳行为除了测试宏观力学性能和揭示微观损伤机制,探寻合适的材料性能表征方法并提出疲劳性能优化方向也至关重要。前期本研究团队提出低周疲劳损伤能量模型(Liu R. et al, Acta Mater. 2015; 83: 341),研究发现该基于滞回能模型的寿命预测方法还可以简便、准确的预测不同合金成分、不同温度和不同应变速率材料的低周疲劳寿命,并且该方法与微观损伤机制有关(图3)。该预测方法是通过两个疲劳参数来控制,即本征疲劳韧性W0 (主要与疲劳裂纹扩展性能相关)和疲劳裂纹开裂指数b (Beta, 主要与疲劳裂纹开裂性能相关)。然而这两个参数表现明显的倒置关系,很难同步提高,如图4。为提高不同温度材料的疲劳寿命,在较低温度下增加本征疲劳韧性W0(优化金属间化合物的形态以提高疲劳裂纹扩展阻力)和增加高温疲劳开裂指数b(初生硅颗粒细化)有利于提高整个使用温度范围内的疲劳寿命。通过在铸造过程中引入超声处理可以实现合金低周疲劳性能的优化(图5所示)。

图3:不同温度和应变速率下微观组织和疲劳寿命演变机制(HSR/RSR -高/低应变速率)。

图4:低周疲劳寿命优化建议:(a)不同材料疲劳参数;(b) Al-Si合金低周疲劳寿命优化建议。

图5:低周疲劳寿命优化机制总结。

上述研究结果发表在Mater. Sci. Eng. A759 (2019) 797、Int. J. Fatigue, 127 (2019) 268、J. Mater. Res. Technol., 8 (2019) 4556(通讯作者:jcpang @ imr. ac. cn (庞建超), zhfzhang @ imr. ac. cn(张哲峰))。进一步的研究仍在开展中,欢迎同行专家关注指正。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414