冲刷腐蚀是金属表面与腐蚀性流体之间由于相对运动而引起的金属损坏现象,是材料受冲刷和腐蚀交互作用的结果[1]。冲刷腐蚀环境广泛存在于石油、化工领域,严重影响运输管道、叶轮及阀门等设备构件的服役寿命。为避免和降低以上损害,可以通过表面处理方法来改善设备表面的力学和耐腐蚀性能。常用的表面处理技术包括等离子喷涂、气相沉积、激光熔覆技术等。其中,激光熔覆技术是一种通过高能量密度激光熔化基材表面和熔覆材料并使其形成冶金结合熔覆层的新型表面处理方法。激光熔覆层的制备方法分别为同步送粉法和预置涂覆法[2]。使用激光熔覆技术制备的熔覆层具有优异的力学性能、耐蚀性及优良的界面结合强度[3,4]。Xu等[5]认为,与等离子喷涂相比,激光熔覆工艺具有更高的效率,所获熔覆层的微观组织也更加精细。Pei等[6]研究认为,激光熔覆层与基体之间的界面区冶金结合良好。

基于上述分析可知,镍基激光熔覆层在复杂冲刷腐蚀环境中具有较好的应用前景,对其进行冲刷腐蚀行为的研究尤为必要。进行冲刷腐蚀实验的常用研究方法包括管流式、喷射式及旋转式。Zheng等[7]采用喷射式实验方法研究了铁基非晶合金涂层的冲刷腐蚀行为,并通过失重法和电化学方法评估了其在含固相颗粒、不同冲击角及不同流速条件下的冲刷腐蚀行为。张大伟等[8]利用旋转式实验设备测试了镍基复合熔覆层的抗冲刷腐蚀性能,并认为其与熔覆层组织及韧化性直接相关。刘国宇等[9]通过自制旋转式试验机证明了冲刷腐蚀速率受冲刷角、流体流速及温度等多因素的影响。Tian等[10]通过旋转式冲刷腐蚀实验观察到,冲刷角效应是流体正应力和剪切应力共同作用的结果,其中,前者可以通过直接作用于样品表面而使其产生裂纹或孔隙,后者则可以使表面膜层变薄或去除。姚新阳等[11]采用喷射式试验机研究了冲蚀介质pH值对激光熔覆钴基合金熔覆层冲刷腐蚀行为的影响。经过学者多年的努力,在材料冲刷腐蚀实验的开展及机理分析上均已积累了一定的基础。然而,就镍基激光熔覆层而言,其冲刷腐蚀行为的系统研究还较少,限制了该类熔覆层的推广应用。近几年,Chen等[12,13]利用射流冲击系统研究了多种因素下镍基激光熔覆层的冲刷腐蚀行为,并揭示其与流体的冲刷速度及流体冲击下熔覆层表面出现钝化和去钝化两个过程有关。

本文为研究流体剪切应力、正应力及固相颗粒对镍基激光熔覆层冲刷腐蚀行为的影响,采用自制管流式冲刷腐蚀试验机,对镍基激光熔覆层在不同冲刷角及固相颗粒存在条件的冲刷腐蚀行为进行了研究,所获研究结果对该类熔覆层的实际应用具有支撑和参考价值。

1 实验方法

采用高功率半导体激光器在Q235碳钢基材上通过预置涂覆法制备镍基激光熔覆层。Q235碳钢基材的化学组成 (质量分数,%) 为:Si 0.37,Mn 0.08,C 0.16,S 0.04,P 0.04,Fe余量。熔覆材料为镍基合金粉末,其化学组成 (质量分数,%) 为:Cr 21,Mo 13,Fe 5,W 5,Ni余量。激光熔覆过程中所使用的激光功率为3000 W,扫描速率为6 m/s,光斑直径为8 mm,搭接率为35%。用线切割的方法将熔覆后的样品切割成尺寸为10 mm×10 mm×4 mm的块状试样,用240~2000#的SiC水性砂纸对熔覆层表面进行打磨,并对磨制后的表面用粒度为1 μm的刚玉粉末进行抛光处理,然后再依次用无水乙醇和蒸馏水清洗熔覆层表面并吹干,除待测10 mm×10 mm熔覆层表面,其余面用硅橡胶覆盖。此外,用王水对试样表面进行腐蚀以利于熔覆层表面微观组织的观察。

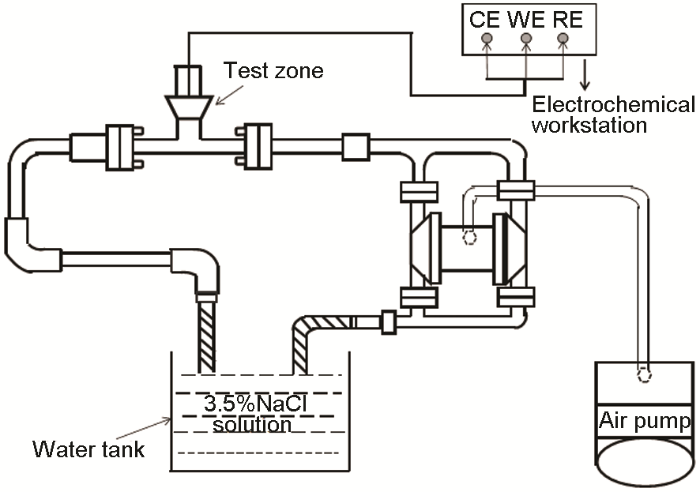

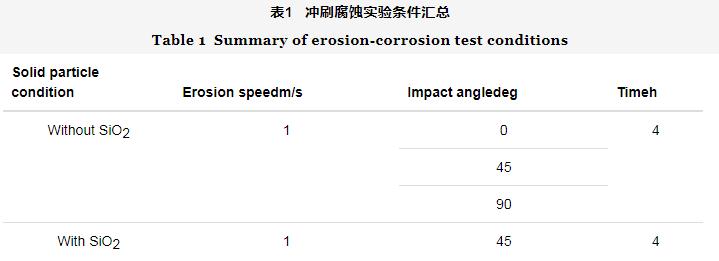

采用自制管流式冲刷腐蚀试验机对处理后的激光熔覆层试样进行冲刷腐蚀实验,试验机的结构设计如图1所示。在冲刷腐蚀实验进行时同步进行电化学测试。采用CS310型电化学工作站进行电化学测试,测试时使用三电极体系,Pt片为辅助电极,饱和甘汞为参比电极,试样为工作电极。冲刷介质为3.5% (质量分数) NaCl溶液和含有6 kg/m3不规则SiO2颗粒 (~75 μm) 的NaCl溶液。表1为冲刷腐蚀实验条件汇总。由于实验装置的限制,冲刷速度选择1 m/s。在正式开始冲刷腐蚀实验之前,预先冲刷30 min获得稳定的流速后同步进行电化学测试。在获得稳定开路电位后测试试样的电化学阻抗谱 (EIS) 及动电位极化曲线,并讨论固相颗粒和冲刷角度对熔覆层冲刷腐蚀行为的影响。利用装配有能谱仪 (EDS) 的扫描电子显微镜 (SEM,Zeiss) 分析单相流中不同冲刷角度条件下镍基激光熔覆层的表面形貌。

图1 管流式冲刷腐蚀试验机结构示意图

2 结果与讨论

2.1 涂层微观组织

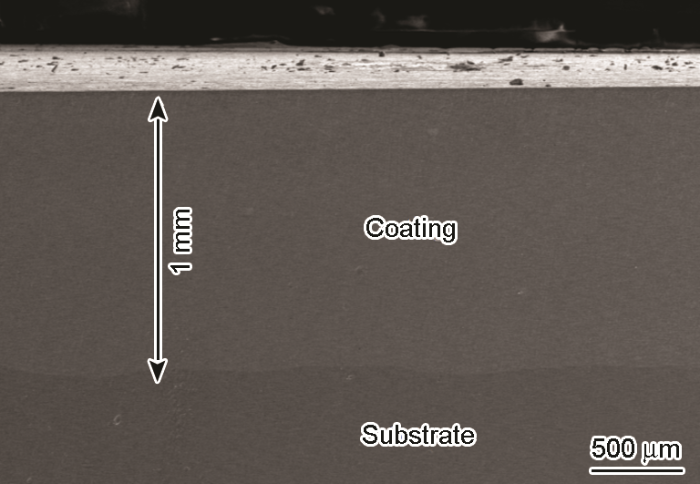

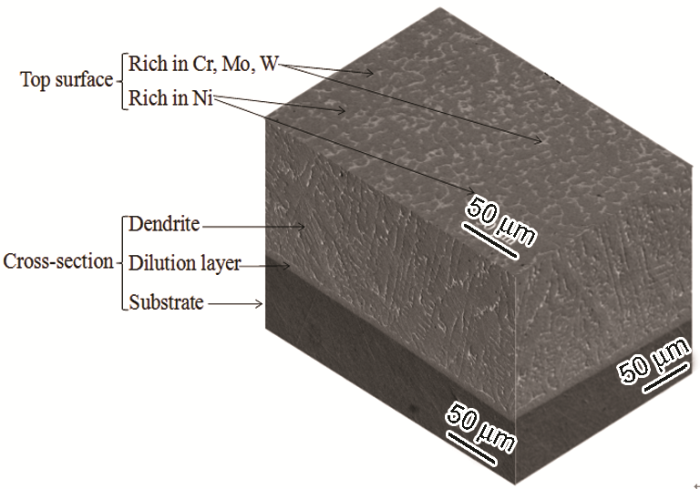

图2是在SEM下观察的熔覆层横截面显微形貌图。可以看出,熔覆层的厚度约为1 mm;同时,碳钢基体和熔覆层之间存在明显的界面,且界面结合良好。图3为利用试样实际表面及截面显微组织形貌图构建的熔覆层三维结构图。可以看出,熔覆层几乎不存在明显的孔隙和裂纹等缺陷,涂层的显微结构主要是由枝状晶和枝间共晶组织组成,主干树枝晶的周围能看出延伸的二次枝晶臂。晶体的形态主要取决于温度梯度 (G) 和凝固速率 (R) 以及G/R比值[14]。截面形貌显示,从熔覆层/基体界面到熔覆层顶部区域,G/R比值不断减小。涂层底部晶体的生长方式以柱状树枝晶为主,越靠近熔覆层顶部区域,较慢冷却速率为二次枝晶的生长创造了条件,故二次枝晶组织越多。同时,熔覆层上表面的微观组织通常是等轴的胞状结构,主要由初晶相和周围的共晶网络组成。从EDS分析结果可以看出,Ni主要富集于初晶相中,而Cr、Mo、W等元素主要分布在共晶相中。此外,熔覆层与基体间存在一过渡区,该区的出现表明熔覆层与碳钢基体形成了良好的冶金结合[15]。

图2 镍基激光熔覆层截面显微形貌

图3 镍基激光熔覆层微观组织形貌

2.2 熔覆层冲刷腐蚀行为

2.2.1 电化学阻抗谱

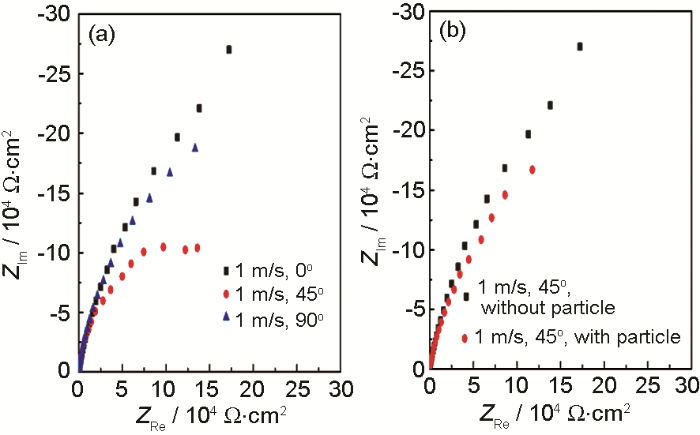

EIS测量是分析材料电化学行为的一种非破坏性方法。图4为试样在稳定开路电位下测量的Nyquist曲线。其中,图4a是在流速为1 m/s、3.5%NaCl溶液中不同冲刷角条件下的Nyquist曲线。可以看出,冲刷角为45°的条件下,熔覆层Nyquist曲线的容抗弧半径最小,表明该条件下熔覆层的耐蚀性较其他冲刷角条件下的低。冲刷角为0°和90°两种条件下,熔覆层Nyquist曲线的容抗弧半径相差较小,但在90°下容抗弧半径略小,说明该条件下熔覆层耐蚀性较差,表明流体对熔覆层表面所产生的正应力对熔覆层的损伤作用更大。图4b为熔覆层在流速为1 m/s、冲刷角为45°条件下加入SiO2固相颗粒与否的Nyquist曲线。由图4b可知,熔覆层在含固相颗粒流体中的容抗弧半径较小,表明由于固体颗粒对熔覆层表面附加的正应力及剪切力进一步恶化了腐蚀过程。

图4 镍基激光熔覆层在3.5%NaCl溶液冲刷中的Nyquist曲线

2.2.2 动电位极化曲线分析

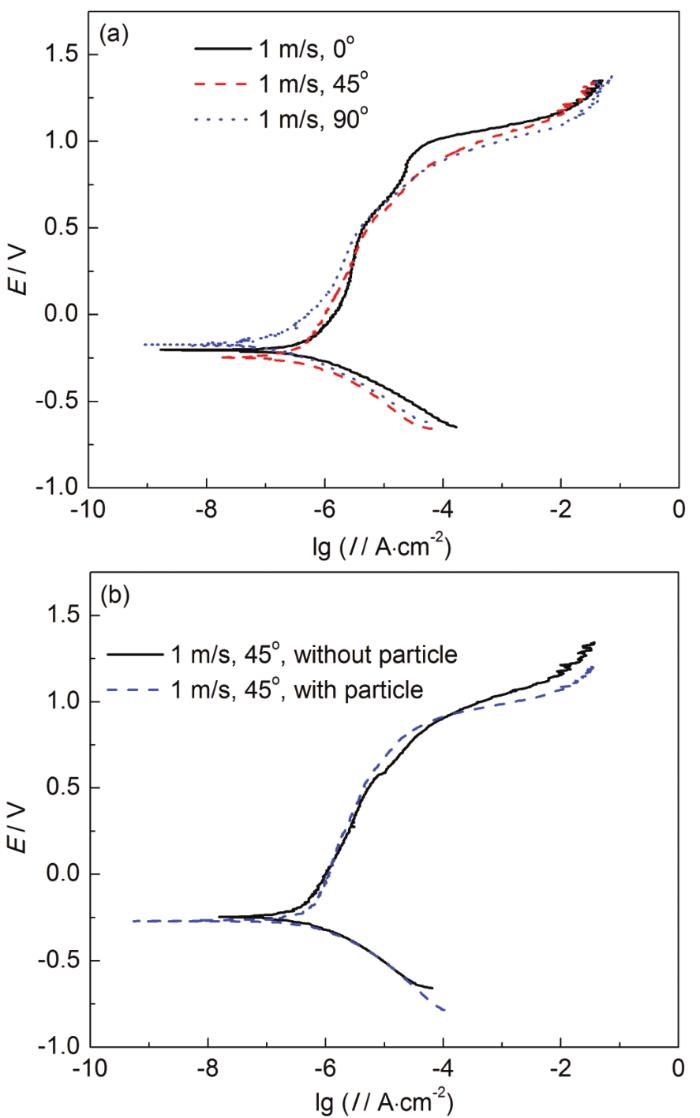

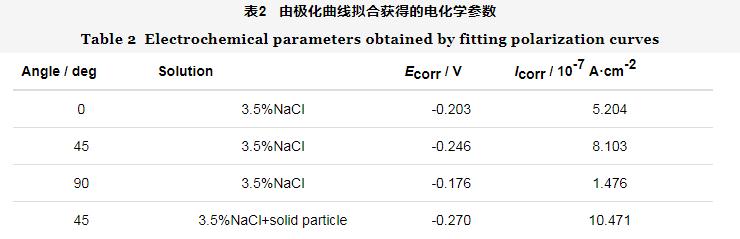

图5为熔覆层在冲刷腐蚀过程中的动电位极化曲线。表2为采用Tafel外推法利用电化学测试系统自带拟合软件计算获得的各冲刷角条件下熔覆层的自腐蚀电位 (Ecorr) 和自腐蚀电流密度 (Icorr)。其中,Ecorr表示从热力学角度分析材料的腐蚀倾向,Icorr从动力学角度分析材料的腐蚀速率。图5a为熔覆层在流速为1 m/s、3.5%NaCl溶液中不同冲刷角条件下的动电位极化曲线。由图5a可以看出,随着冲刷角从0°到90°变化,熔覆层的Ecorr先变负后变正,其Icorr先增加后减小,表明熔覆层的腐蚀速率先增加后减小。在冲刷角为45°条件下,熔覆层的Ecorr最负、Icorr最大,说明耐蚀性最弱。以上现象与0°~45°时随冲刷角的增加逐渐增大的正应力与逐渐减小的切应力的协同效应有关。正应力作用使熔覆层表面的变形加剧,而切应力则促使材料表面减薄和去除,导致材料新的表面不断暴露,正应力和切应力的协同作用导致以上材料破坏过程加剧。此外,从45°~90°时冲刷角的增加会导致正应力的不断增加,剪切应力的不断减小。熔覆层在冲刷角为0°与90°时,前者得到的Icorr大于后者,同时其腐蚀倾向也较大,说明剪切力在熔覆层损伤中占主导作用。该处所获熔覆层损伤的主导作用力与基于Nyquist曲线分析所获的结果相反,主要原因可能在于切应力容易导致熔覆层表面产生沟槽而变粗糙,导致比表面积增大,进而使Nyquist曲线容抗弧半径增大。图5b是熔覆层在冲刷角为45°、流速为1 m/s条件下在含与不含SiO2固相颗粒的NaCl溶液中的动电位极化曲线。由图5b和表3可知,加入固体颗粒后,熔覆层的Ecorr变负、Icorr增加,表明耐腐蚀性能减小。在同一流速带来的动力条件下,不规则固相颗粒作用于熔覆层表面时更易产生机械损伤。

图5 镍基激光熔覆层在3.5%NaCl溶液中的动电位极化曲线

2.2.3 冲刷腐蚀形貌

熔覆层在3.5%NaCl溶液中冲刷后的形貌如图6所示。其中,图6a是熔覆层在冲刷角为0°时的腐蚀形貌,其表面在流体所引起的剪切力作用下形成长窄型沟壑形貌。图6b显示了熔覆层在冲刷角为45°时的腐蚀形貌,其特点是熔覆层表面出现凹坑且宽度大于其在冲刷角为0°时产生的沟槽。这是由于在冲刷角为45°时,熔覆层表面不但受到切应力的切削作用使表面减薄,而且受到正应力作用使减薄处发生塑性变形而产生凹坑。图6c则为熔覆层在冲刷角为90°时的腐蚀形貌,其表面出现明显凹坑,深度大于其在冲刷角为45°时的凹坑深度,原因在于正应力单独作用使熔覆层表面受到冲击动能达到最大,因此涂层吸收能量产生的塑性变形程度也最大。以上分析表明,熔覆层冲刷腐蚀形貌与其表面所受流体作用力的种类直接相关。

图6 镍基激光熔覆层在3.5%NaCl溶液中冲刷腐蚀后的微观形貌

3 结论

(1) 熔覆层由初晶相 (富含Ni) 和周围的共晶组织 (富集Cr、Mo、W等元素) 组成;熔覆层表面以胞状晶为主,内部则包含柱状的枝晶凝固以及二次枝晶臂等微观组织。

(2) 在冲刷角为0°,45°和90°时,由于正应力和切应力的协同效应,使熔覆层在冲刷角为45°时耐蚀性最弱。冲刷腐蚀过程中,切应力对熔覆层表面主要以产生沟槽的形式损伤,而正应力则容易致使熔覆层表面塑性变形产生凹坑。

(3) 在流速和冲刷角不变时,加入SiO2固相颗粒时会带来附加机械力作用,使熔覆层的耐蚀性进一步下降。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62313558-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414