摘要

本文总结了第一代~第三代先进高强钢的各自典型代表钢种——相变诱发塑性钢(TRIP钢)、孪晶诱发塑性钢(TWIP钢)、淬火配分钢(QP钢)和中锰钢的氢脆研究现状和重要结果。主要结论为,TRIP钢的氢脆敏感性主要体现在塑性降低,而强度损失不大。TWIP钢的氢脆敏感性严重依赖于应变速率,即随应变速率降低而显著增加;形变孪晶界和ε/γ相界面易发生氢致开裂,而Σ3退火孪晶界不易开裂;深入研究表明,当ε/γ相界面满足西山取向关系时,则与Σ3孪晶界类似,能够阻碍氢致裂纹扩展,这一结论将不同学者的结果统一起来。QP钢的氢脆敏感性与TRIP钢相似。中锰钢因含有较多的奥氏体相,变形时伴随着强烈的TRIP效应,氢脆敏感性较大,既有明显的塑性损失也有较大的强度损失。对含有奥氏体组织的TRIP钢、QP钢和中锰钢等,调控奥氏体组织的形态和分布是改善其氢脆的主要对策;而对TWIP钢则可通过控制预应变速率和Al合金化等措施来改善氢脆。

关键词: 先进高强钢 ; TRIP钢 ; TWIP钢 ; 氢脆

1875年,Johnson[1]发现铁丝在酸中浸泡短暂的几分钟后韧性和断裂应变剧烈降低,进一步观察发现这种变化不是永久性的,因为“随着时间的推移,金属慢慢恢复原始的韧性和强度”;强度高的钢浸入酸中的韧性损失大于强度低的钢;同时通过对多种酸溶液的研究发现,只有与钢发生反应并产生H的酸才会导致钢的性能降低;此外,H必须是原子态的,而不是分子态,因为在H2 (气态)中钢的性质没有任何变化。为了区分酸和H的影响,作者设计了一种仅用曼彻斯特城镇用水进行电化学充氢的实验,证明了只有释放H的铁电极发生脆化而没有释放H的位置不发生脆化。这篇140多年前的论文以精妙的简单实验抓住了脆化现象的本质,被认为是“氢脆”领域的起源和开篇之作。

在这之后,随着钢铁行业的进步,钢的强度不断提高,人们针对钢中氢脆问题开展了大量研究,形成了比较一致的认识:对具有单相组织的钢来说,通常认为具有马氏体组织的钢氢脆敏感性高,奥氏体组织的钢氢脆敏感性低。同时,普遍认为钢的强度越高,氢脆敏感性越高,这显然与目前超高强度钢通常具有马氏体组织,而具有铁素体、奥氏体组织的钢的强度一般较低有关。随着钢铁材料的进一步发展以及汽车行业对钢材的巨量消耗,人们对燃料消耗和温室气体排放日益关注,对行车安全性日益重视,从而发展了先进高强度钢(advanced high-strength steel,AHSS)。自20世纪90年代初至今,大约每10年发展出新一代钢[2],其中,第一代AHSS以铁素体多相组织钢为主,包括相变诱发塑性(transformation induced plasticity,TRIP )钢、双相(double phase,DP)钢、复相组织(complex phase,CP)钢,合金元素含量一般小于3% (质量分数,下同),因而材料的成本低,但是强度和延伸率也都比较低;第二代AHSS以具有奥氏体组织的孪晶诱发塑性(twinning-induced plasticity,TWIP)钢为代表,因合金元素含量高(一般在15%~40%)而具有很高的强度和塑性,但是成本高、加工难;第三代AHSS则以具有复杂多相组织的淬火配分(quenching & partitioning,QP)钢、中锰钢和轻质钢等为主要代表,合金元素含量一般为5%~12%,因而成本远低于第二代AHSS,但性能又大大好于第一代AHSS,在成本与性能之间实现了良好的匹配。

与一般以马氏体组织为主的超高强钢相比,汽车用AHSS的微观组织更复杂,且在变形过程中会产生相变(TRIP效应)或形成孪晶(TWIP效应),因而其氢脆行为和性能与以马氏体组织为主的高强钢有所不同。正是基于此,本文总结了几种典型的AHSS的氢脆特征,主要包括第一代AHSS中的TRIP钢,第二代AHSS中的TWIP钢以及第三代AHSS中的QP钢和中锰钢。

1 TRIP钢

1.1 TRIP钢的微观结构特点

在应力作用下,钢中奥氏体相逐步发生马氏体相变导致强度和塑性升高的超高强度钢又称TRIP钢。TRIP钢的典型显微组织主要由铁素体、贝氏体、残余奥氏体和少量马氏体组成。TRIP钢的突出性能来自于钢中多相组织的合理配比以及相变诱发塑性现象。马氏体、贝氏体与合金元素固溶强化的共同作用获得了高的强度,残余奥氏体、贝氏体和铁素体三相组织的优势互补则产生了高的塑性。TRIP效应能提高加工硬化率和延缓颈缩,能有效地提高材料的强度和塑性,TRIP效应通常产生于变形过程中亚稳残余奥氏体向马氏体的转变,与残余奥氏体含量和稳定性有关[3,4]。有研究[5]表明,在平面应变拉伸中,奥氏体转变为马氏体比在双轴拉伸和单轴拉伸条件下更为明显。直接的γ→α′ (奥氏体→α′马氏体)转变使得从奥氏体到铁素体的应变局部化,导致大量的位错在铁素体堆积,产生较高的背应力;多级转变γ→ε→α′ (奥氏体→ε马氏体→α′马氏体)有助于强度和延性的良好结合;γ→ε转变会导致奥氏体和铁素体中产生少量的位错增殖,而随后的α′马氏体相变提供了与位错堆积有关的额外加工硬化能力[6]。模拟结果[7]发现,fcc→bcc转变是自发的,而bcc→fcc转变则需要较高的应力。这种不对称性分别与fcc结构的Peierls应力(点阵阻力)和bcc结构的螺位错相关。另外还发现,正向的fcc-bcc转变对板条马氏体的表观塑性有显著贡献,纳米尺度的奥氏体薄膜能显著提高板条马氏体的延展性和韧性[8]。

1.2 TRIP钢中的H扩散行为

由于TRIP钢含有奥氏体,变形时发生马氏体相变,界面增多,而且H在奥氏体与马氏体中的溶解度和扩散系数存在很大差异,因而H在其中的扩散富集势必会受到影响。这方面学者们已做了大量研究。例如,Allen和Nelson[9]对TRIP钢(TBF-980)和双相钢(DP-980)在充氢后不同时间进行了H浓度测试,发现2种钢中的扩散氢浓度呈指数衰减,但TRIP钢的衰减速率更快;同时在充氢后的短时间内2种钢的扩散速率都呈现出各向异性,H通过<001>和<101>取向离开表面的速率快于<111>取向。Zhou等[10]研究发现,钢的微观组织对H的捕获和扩散行为有很大的影响;相界面和残余奥氏体都可以作为H的捕获点,从而降低H在钢中的扩散系数。此外,还发现残余奥氏体在H捕获行为中的作用取决于其形貌,薄膜状的残余奥氏体可作为可逆氢陷阱,而块状残余奥氏体为不可逆性氢陷阱。Lu等[11]的研究发现,在H环境下,应变诱发的γ-α′马氏体相变受到一定程度的抑制。Kim等[12]利用新的电化学渗透技术,成功地对TRIP钢在加载条件下的H渗透电流变化进行了原位研究,发现发生马氏体相变后,原始奥氏体基体中的H原子变成了可移动的H原子,这些H原子在塑性区附加载荷作用下,很容易扩散到新形成的马氏体中,使得H原子的扩散速率加快,渗透通量增大。Ryu等[13]通过数学模型,定量预测TRIP效应导致的H脱附,发现相变导致陷阱结合能降低,从而提高H的表观迁移率,使得含有奥氏体的TRIP钢在变形过程中容易发生马氏体相变,导致更严重的氢致塑性损失。而Hojo等[14]研究发现,变形引起的H脱附不仅是γ-α′马氏体相变的结果,还是γ-ε马氏体相变的结果,而且变形后α′马氏体的H脱附量大于变形后的ε马氏体。这表明H在ε相中的溶解度高于α′马氏体,但低于奥氏体。

1.3 TRIP钢的氢脆

TRIP钢具有高的强度,因此它的应用不可避免地受到氢脆的限制。Zhu等[15]对市售TRIP 780钢的研究发现,充氢5 min使钢的延伸率由充氢前的34%降低到15.7%,即塑性损失达54%,而强度基本不受影响。TRIP 780钢采用液氮低温回火(CT)处理后,塑性损失减小至39%,氢脆敏感性得到改善,如图1[15]所示。Yang等[16]发现,抗拉强度为1002 MPa的TRIP钢,延伸率约为28.9%,充氢慢应变速率拉伸后延伸率降至约3.9%,即氢致塑性损失高达86.5%。Sun等[17]发现,充氢使临界退火(IA)处理的TRIP钢产生了较大的塑性损失和强度损失,其中IA800 (在800 ℃退火处理的TRIP钢)充氢前抗拉强度高达1327 MPa,延伸率51.0%,充氢后强度下降为991 MPa,延伸率降至12.9%。Sojka等[18]研究发现,TRIP800钢在含毒化剂的充氢溶液中塑性损失可达到88%。Laureys等[19]发现,抗拉强度约为700 MPa的TRIP钢充氢后试样的塑性损失高达75%,而同样条件下纯Fe的塑性损失仅为50%。

图1 TRIP (相变诱发塑性) 780钢在不同充氢条件下的工程拉伸应力-应变曲线[15]

Depover等[20]研究了包括TRIP钢、DP钢等4种高强钢的氢脆。结果表明,TRIP钢对H最敏感,塑性损失达到60%。与DP钢相比,TRIP钢的H扩散系数较低,对变形速率的依赖性较小。同时发现,充氢使缺口附近的断裂特征由韧性断裂转变为穿晶解理断裂。Zhang等[21]同样发现,与未充氢试样的韧性断裂不同,充氢试样在裂纹萌生区呈现脆性晶间断裂和韧性晶内断裂混合形貌,脆性断裂面积随临界退火温度的升高而增加。

Papula等[22]对氢致裂纹做了进一步研究,发现裂纹沿铁素体和α'-马氏体扩展。bcc晶体结构使H快速扩散到裂纹尖端区域,而在具有较高奥氏体稳定性的不锈钢中没有观察到延迟开裂现象。由此可见,α'马氏体的存在提高了氢致裂纹敏感性。Laureys等[23]研究了一种含有铁素体、贝氏体、残余奥氏体和一些马氏体的多相组织的TRIP钢,发现在样品表面有典型的应力诱发氢致微裂纹。有限元模拟结果表明,观测到的裂纹形态与缺口引起的应力增加区域相吻合。通过对氢致裂纹更深入的研究[24],发现TRIP钢缺口试样的氢致微裂纹呈S形,以穿晶方式扩展,如图2[24]所示,通过逐步合并形成主裂纹并导致最终的断裂。这些结果表明,氢致裂纹的产生与马氏体有关,裂纹起源主要是由马氏体引起的。氢致裂纹尖端周围的高应变区表明,H促进的局部塑性变形可导致裂纹的进一步扩展。

图2 Fe-1.6Mn-0.4Si-0.17C-(0.5~2)Al TRIP钢裂纹沿马氏体/铁素体或马氏体/贝氏体界面扩展[24]

奥氏体是γ-Fe中固溶少量C的固溶体,与铁素体和马氏体相比,能够容纳更多的H原子,成为更强的氢陷阱阻止H的扩散。因此奥氏体相对TRIP钢的氢脆作用不容忽视。Zhang等[25]发现,与常规马氏体钢相比,TRIP马氏体时效钢由于具有残余奥氏体/马氏体层状组织表现出优异的塑性和抗疲劳性能。软的奥氏体区是裂纹扩展的优先路径,但裂纹张开过程中的塑性变形导致马氏体相变,相变引起的局部硬化会抑制随后的裂纹扩展。裂纹沿着残余奥氏体/马氏体界面和穿过块体边界扩展形成一条锯齿形的裂纹路径。

Zhu等[15]的研究还发现,对TRIP 780钢进行CT处理,可在基体中形成较多的薄膜状奥氏体,因此降低了钢的氢脆敏感性,同时发现裂纹起源于奥氏体相变产生的新鲜马氏体。而Cameron等[26]的研究表明,由于微裂纹的成核和生长,马氏体钢中的长条状奥氏体对氢脆性能的改善是有限的,因为先析出的大的α′马氏体区使裂纹无约束的解理扩展,导致试样断裂失效,减弱了长条状奥氏体对氢脆性能的改善。消除先析出的α′马氏体区域能在保持强度提升的同时,使塑性进一步增加,进而提出了可以通过提高轧制压下量实现组织均匀化,同时提高奥氏体稳定性以减少裂纹形核和扩展的方法。Laureys等[27]发现,环境中的H比内部的H更容易使TRIP钢变脆。断口分析和二次裂纹分析表明,在加载过程中连续供氢和H与位错的相互作用在材料失效过程中至关重要。

总之,TRIP钢氢脆敏感性主要表现为塑性损失,强度损失不大。氢致裂纹主要在马氏体中或沿相界面形核。多数学者认同这样的理由:变形过程中残余奥氏体转变为马氏体,因奥氏体具有较高的H溶解度、而马氏体的H溶解度低的多,当奥氏体将H遗传给新形成的马氏体时,可能会由于H的过饱和而富集进而导致氢致开裂。控制奥氏体形态保持长条状甚至薄膜状,或通过低温回火处理,可以改善TRIP钢的氢脆敏感性。虽然关于TRIP钢的氢脆研究已经很多,但受检测手段的限制,H与TRIP效应的相互作用机理、H与TRIP钢中各组成相的相互作用机制以及奥氏体在发生TRIP效应后释放H的方式等仍然不清楚,有待于深入研究。

2 高锰TWIP钢

TWIP钢是国内外目前正在积极研发中的第二代先进高强钢,具有高强度(600~1100 MPa)、高塑性(延伸率可达到95%)和高应变硬化能力(加工硬化指数n>0.3,瞬时加工硬化指数可达0.7以上)[28]。高锰TWIP钢在室温无载荷状态下是稳定的奥氏体组织,通过形变孪晶产生无缩颈延伸,具有优异的力学性能。然而,杯突实验发现高锰TWIP钢杯突边缘易发生延迟开裂[29,30,31],延迟开裂的确切机制尚未确定,一般认为它与残余应力存在下的马氏体相变有关,还可能与H有关[32]。目前,对于高锰TWIP钢氢脆研究主要集中在以下几个方面:微结构演化特征对TWIP钢氢致开裂性能的影响;合金元素的影响;H含量和应变速率的影响。

2.1 TWIP钢的微结构演化与氢致开裂

氢致开裂具有组织敏感性,特别是微结构特征的演变对氢致裂纹的萌生与扩展起着至关重要的作用。对高锰钢的氢脆,H的扩散与富集依赖于变形诱导的微结构演变(形变孪生、相变和位错滑移等)过程中逐渐形成的微应力集中。高锰钢在热处理和加工过程中,孪晶(退火孪晶和形变孪晶)的出现是不可避免的,特别是在变形过程中产生的形变孪晶是其优异力学性能的根本保证,因此,了解孪晶对氢致开裂的影响至关重要。

孪晶分为2种:形变孪晶与退火孪晶。前者是在变形过程中形成的,通常处于奥氏体晶粒内部,与基体之间的界面上由位错协调其共格关系[33];后者是在合金再结晶退火过程中形成的,与基体之间的界面通常呈现完整共格关系[34]。

研究[35,36,37]发现,在Mn含量较高的奥氏体钢中,会出现沿形变孪晶界的氢致裂纹,这些裂纹以锯齿形的方式沿一次形变孪晶和二次形变孪晶扩展。Koyama等[36,37,38]研究了Fe-18Mn-1.2C (质量分数,%,下同)高锰TWIP钢形变孪晶对氢致开裂行为的影响,对经过预应变的试样进行动态充氢慢拉伸,发现氢致裂纹优先于晶界及形变孪晶界起裂[38]。有研究[39]认为TWIP钢中晶界本身就是H的可逆陷阱,有利于H的富集。在塑性变形过程中,当一次形变孪晶的生长受到晶界的阻碍后,在孪晶尖端裂纹就会沿晶界起裂和扩展;而二次形变孪晶的生长受到一次孪晶的阻碍时会导致裂纹沿孪晶界开裂。本课题组前期工作[40]对Fe-18Mn-0.6C的研究表明,在较快的应变速率(如1×10-5 s-1)下,TWIP钢中更易形成形变孪晶。形变孪晶与晶界交互作用会产生应力或应变集中,从而导致H在晶界处富集,进而促进氢致裂纹萌生,如图3[40]所示。而在较慢的应变速率(1×10-6 s-1)下,位错面滑移会携带H原子向晶界位置运动,使得晶界处富集更多H,最后导致沿晶开裂[40]。总体来看,高锰TWIP钢的氢致裂纹易沿形变孪晶开裂。

图3 应变速率为1×10-5 s-1时Fe-18Mn-0.6C TWIP (孪晶诱发塑性)钢的氢致裂纹萌生[40]

Kwon等[41,42]通过不同热处理工艺获得不同体积分数Σ3晶界的TWIP钢,发现提高Σ3晶界的体积分数可降低氢脆敏感性。本课题组前期工作[43]通过晶界设计,制备出了Σ3晶界体积分数为13.4%~40.7%的8种试样,发现提高Σ3晶界体积分数可以提高TWIP钢的抗晶界腐蚀性能。因此,Σ3晶界对改善氢致开裂和晶间腐蚀是有益的。

前文提到,高锰TWIP钢在室温下为稳定的奥氏体组织。当高锰钢成分发生变化时,层错能就会发生变化,当层错能小于15 mJ/mm2时会发生α'和ε马氏体相变[44]。有H存在时,奥氏体稳定性降低,α'马氏体相变几率增加。研究[45]发现,在α'马氏体相位置容易发生氢致开裂。因此在高锰TWIP钢中,α'马氏体对抗氢脆性能起负面作用。

关于ε马氏体对高锰钢氢致开裂的影响可以分为ε马氏体自身和ε/γ相界面2方面。Chun等[46]研究了含有不同ε马氏体体积分数的高锰TWIP钢的抗氢脆性能,发现ε/γ相界容易开裂,引发严重的氢脆现象。而Lee等[47]认为,H更易处在奥氏体或ε马氏体板条中,而不是聚集在ε/γ相界上,与Chun等[46]的结论相反。本课题组前期工作[40]对此现象进行了深入研究,认为ε/γ相界面不能一概而论。分析发现,满足[110]γ //[21?1?0]ε关系即西山取向关系的ε/γ相界面,能够阻碍氢致裂纹的扩展,抑制氢脆,如图4[40]所示。而不满足这一关系的ε/γ相界面则容易发生氢致开裂。这是因为满足[110]γ //[21?1?0]ε关系的ε/γ界面原子排布与Σ3晶界相似[40]。这样就可以理解Chun等[46]和Lee等[47]得出相互矛盾的结果的原因了。

图4 应变速率1×10-6 s-1时Fe-18Mn-0.6C TWIP钢的氢致裂纹萌生[40]

高锰TWIP钢的屈服强度较低,有研究[44,48]通过沉淀硬化相(κ-carbide)来提高Fe-C-Mn-Al系高锰钢的屈服强度。由于高锰钢中的C和Al含量较高,热处理后会形成钙钛矿结构的沉淀相[49,50],可显著提高其屈服强度,但存在沉淀相的高锰TWIP钢容易发生氢致沿晶开裂[51]。沉淀相附近的局部滑移导致晶界处形成微孔洞,H促进微孔洞长大与聚合[52],从而导致微观上韧性而宏观上脆性的断裂。

2.2 合金元素对TWIP钢氢致开裂的影响

合金元素是TWIP钢合金化设计的重要环节,同时也是改善抗氢脆性能的重要途径。Al、Si、Cu和P等元素均对TWIP钢氢脆性能有影响。

添加Al元素可以改善TWIP钢的延迟开裂早已得到公认,Al对杯突实验后杯口开裂的抑制作用就是最直接的证据[29,53]。为了进一步明确Al对TWIP钢氢致延迟开裂也就是氢脆的影响,Ryu等[39]对比研究了无Al和添加1.5%Al的高锰钢Fe-0.6C-18Mn-0/1.5Al,发现添加1.5%Al可使充氢后的塑性损失由62%降低到48%,并且断口上的脆性区明显减小。Dieudonné等[54]也获得了添加Al有益于改善抗氢脆性能的结论。另外还有研究[55]表明,添加2%Al,长时间阴极充氢后在钢的次表面会形成一层α-Al2O3薄膜,这层膜能阻碍H原子进入,从而改善沿晶开裂性能。

马氏体相变、形变孪晶和应变时效都有助于氢致裂纹的萌生,而Al能增加TWIP钢的层错能进而抑制ε马氏体相变和形变孪晶[56,57,58]。另一方面,层错能增加容易发生交叉滑移,抑制位错堆积和H的局部富集[59]。因此,Al的添加降低了TWIP钢的氢脆敏感性。

现有文献资料中,关于合金元素Si对TWIP钢抗氢脆性能影响的工作很少。Lee等[47]研究表明,不含Si的TWIP钢在充氢后只有fcc结构的(Fe, Mn)O氧化层,而含有Si试样在充氢后除了(Fe, Mn)O外,还会产生斜方结构的(Fe, Mn)2SiO4 氧化层,这种斜方结构的氧化层可以有效抑制H进入材料内部,从而起到改善氢脆的作用。但是Si是降低层错能的元素,当含量达到0.3%时,会发生ε马氏体相变,而ε马氏体容易引发氢致开裂。此外,Dieudonné等[60]研究了Cu的影响,结果表明,在TWIP钢中添加Cu能够提高材料的抗延迟开裂性能。P元素的作用依赖于Al的存在:对于含Al的TWIP钢,P元素会严重增加其氢脆敏感性;不含Al的TWIP钢的延伸率基本不会因P的存在而降低[60]。因此,P的存在会抵消Al对抗氢脆性能的积极作用,导致Fe-Mn-Al-C系TWIP钢的脆化敏感性更高。

2.3 应变速率对TWIP钢氢致延迟开裂性能的影响

本课题组前期工作[40]表明,当应变速率由1×10-5 s-1降低到1×10-6 s-1时,全奥氏体组织Fe-18Mn-0.6C TWIP钢动态充氢拉伸的塑性损失由64%增加到94%,即随应变速率降低,氢脆敏感性显著增加,如图5[40]所示。与Bal等[61]发现的结果相同。Koyama等[31]发现,用很小的电流密度(如1 A/m2)对Fe-18Mn-0.6C钢进行原位电化学充氢慢应变速率拉伸(5.1×10-5 s-1)时,材料的力学性能与不充氢变化不大,因为充氢仅导致H富集在试样表面很浅(几个微米)的区域,不足以显著恶化试样整体的力学性能。但是当降低应变速率时,H能借助位错的迁移作用而扩大在材料中的影响区域,导致充氢前后延伸率发生显著变化。这些研究表明,在H作用下的位错运动是应变速率依赖的关键因素。由于位错和可扩散氢运动存在竞争关系[62,63,64],当降低应变速率时,H能够跟随位错一起运动。同时,应变速率的降低导致H有充裕的时间向晶界等位置聚集。因此,随着应变速率的降低,TWIP钢的氢脆敏感性显著提高。

图5 Fe-18Mn-0.6C钢在2种应变速率下的动态充氢拉伸曲线[40]

此外,Koyama等[65]研究了“预应变速率”对高锰钢氢致延迟开裂的影响。在无H条件下,以不同的预应变速率拉伸到应变为69%时停止,保持该位移状态,充氢。如果在10 h内试样未发生延迟断裂,则将试样再次以最初的应变速率拉伸直至断裂。结果显示,在较慢预应变速率(1.7×10-5和1.7×10-4 s-1)下能够发生氢致延迟断裂,而在较快预应变速率(1.7×10-3和1.7×10-2 s-1)下不发生氢致延迟断裂。因此,通过增加预应变速率可以抑制氢致延迟断裂。作者认为这与C的应变时效有关。

总之,尽管H在TWIP钢中的扩散系数很小,但由于变形过程中会产生形变孪晶或ε-马氏体,有H存在时容易造成TWIP钢的延迟开裂,塑性和强度均显著降低。一般认为,TWIP钢中的Σ3晶界对改善氢致开裂有益处,ε/γ相界面则易发生开裂。本课题组的研究[40]表明,满足[110]γ//[21?1?0]ε即西山取向关系的ε/γ相界面与Σ3晶界相似,能够阻碍氢致裂纹的扩展,有益于TWIP钢的抗氢脆性能。添加合金元素Al、增加应变速率可降低TWIP钢的氢脆敏感性。

3 QP钢

3.1 QP钢的微观结构特点

正如前文所述,第一代AHSS强度高但塑性相对较低,限制了其在复杂形状汽车零件上的应用;第二代AHSS虽然同时具有高的强度和大的塑性,但由于合金元素含量高,不仅造成了高成本,也给批量生产和焊接方面带来困难,因此阻碍了其在汽车上的推广应用。因此,以QP钢和中锰钢为典型代表的第三代AHSS引起了广泛关注,因为它们的材料成本大大低于第二代AHSS,而机械性能又比第一代AHSS好得多,在成本与性能之间有很好的折衷。

QP钢由Speer等[66]在2003年提出,也称淬火延性钢。典型成分范围为Fe-(0.2~0.3)C-(1~1.5)Si-(1~3)Mn[69,70,71]。QP指的是一种淬火配分的生产工艺,与传统的淬火回火(quenching & tempering,QT)工艺获得碳化物从而提高韧性不同,QP工艺是通过配分处理得到富C奥氏体而不形成碳化物。具体工艺为:先将试样加热到两相区(铁素体+奥氏体)或完全奥氏体区保温一段时间,然后淬火到介于马氏体转变起始温度(Ms)和马氏体转变终止温度(Mf)之间的某一温度。随后,样品在这个温度或更高温度下保存,促进C从马氏体向奥氏体的扩散,提高奥氏体的稳定性,使其在室温下得以保留。最后得到贫C的马氏体基体和富C残余奥氏体多相组织相互配合的微观结构。QP工艺的关键在于控制配分过程,使得C配分和富集达到预期的奥氏体稳定水平。马氏体保证钢的强度,残余奥氏体在形变过程中发生相变,提高了钢的塑性。与传统的高强钢相比,QP钢成本低廉,且具有较高的强塑积,强度最高可以达到1500 MPa,而延伸率仍能超过15%。

3.2 QP钢的氢脆及微观组织的影响

QP工艺带来高强度的同时,不可避免地易受到H的影响。Liu等[72]发现,H固溶软化导致QP钢屈服强度降低13%,颈缩后的塑性区面积从65%降至9%。Zhu等[73]对Fe-0.22C-1.40Si-1.80Mn钢进行淬火配分处理,引入1.5×10-6 H后,总延伸率由19.5%急剧下降到2.5%,但强度几乎不受影响,如图6[73]所示。通过对断裂方式的进一步研究,他们发现H使断口特征从韧性微孔聚集的韧窝断裂向“准解理”区和沿晶开裂混合形态转变。氢致裂纹在马氏体/奥氏体界面处萌生,然后通过残余奥氏体和马氏体扩展,而在铁素体相中没有观察到裂纹,如图7[73]所示。Liu等[74]同样发现H改变了QP钢的断裂模式,有H后,断裂主要发生在马氏体/马氏体(M/M)界面或马氏体/奥氏体(M/γ)界面。Wang等[71]研究了QP980和QP1180钢的氢致延迟断裂,发现氢致裂纹在残余奥氏体或应变诱发的新鲜马氏体等敏感区域形核,并倾向于沿原奥氏体晶界和马氏体晶界扩展,钢中的铁素体可以用来钝化氢致裂纹,并中断原奥氏体晶界和马氏体界面的连续性。QP980钢具有较高的铁素体体积分数、不连续的原奥氏体晶界和马氏体界面,是其具有较好的抗氢致延迟断裂性能的主要原因。

图6 Fe-0.22C-1.40Si-1.80Mn QP (淬火配分) 980钢在不同H含量下的工程应力-应变曲线[73]

图7 Fe-0.22C-1.40Si-1.80Mn QP钢中氢致裂纹的形核和扩展[73]

此外,有学者试图对QP钢微观组织与H的相互作用进行研究,如Yang等[75]通过对比研究QP钢和QT钢,发现QP钢的氢脆比QT缓和,因为QP钢中的残余奥氏体可以阻止H扩散,增加H的溶解度,提高了QP钢的抗氢脆性能。同时细化显微组织后单位面积H含量较低,可进一步提高塑性。Zhu等[70]研究发现,低温回火使ε碳化物在QP钢马氏体基体中析出,作为氢陷阱可捕获晶格中的H原子,降低扩散氢含量,从而提高QP钢的抗氢脆性能。Liu等[76,77]研究了H在QP钢中的渗透行为和可逆氢陷阱密度,发现充氢电位越负,氢陷阱效应越不明显。由以上介绍可知,对QP钢中H与微观组织的相互作用,目前尚停留在实验现象的描述上,并未真正从微观上解释清楚各种组织与H是如何相互作用的。因此弄清H在各种微观组织中扩散、富集的情况,以及在应力状态下的重新分布与富集,有助于理解氢致裂纹的形核与微观组织的关系,进而推进对QP钢的氢脆机制的研究。

3.3 改善QP钢抗氢脆性能的方法

为了改善QP钢的氢脆现象,学者们采用了不同的处理方法。Yang等[78]提出了一种淬火-配分-回火(QPT)工艺,通过引入铁素体相以降低低碳钢氢脆敏感性的方法。结果表明,铁素体可以降低马氏体相变引起的应力集中,延缓变形过程中的裂纹扩展。细化的组织可以在界面处捕获更多的H,降低H在晶格中的浓度,进一步提高抗氢脆能力。同样,Zhu等[70]研究发现,在QPT钢中出现了ε-碳化物,在回火处理后,充氢后总延伸率损失由42.7%降至0.6%。通过热脱附光谱分析和三维原子探针检测表明,碳化物对H有较高的捕获能力。另外Zhu等[79]通过对比高强度钢在临界退火淬火配分(IAQP)、QP和QT 3种不同热处理条件下的氢脆敏感性,发现QP工艺形成的薄膜状的奥氏体比块状奥氏体具有更低的氢脆敏感性。Zhou等[80]用电沉积法在QP钢基体上制备了纯Ni、Ni-MoS2和Ni-石墨烯涂层,并与镀锌层进行了比较。结果表明,镀锌层和镍基及镍基镀层均能降低H渗透电流,Ni-石墨烯涂层在QP钢中具有最慢的析氢动力、最小的稳态渗透电流密度和最小的H扩散系数,因而表现出最好的抗氢脆性能。

综上,QP钢作为第三代先进高强钢的代表钢种之一,成本低廉的同时拥有较高的强塑性配合。QP工艺的研究重点主要集中在配分过程,包括配分前的组织形态,配分时的工艺参数,以及配分后的各相组分和形态的变化。与TRIP钢相似,QP钢的氢脆主要表现为塑性损失,强度损失较小。目前的研究主要集中于氢致裂纹起源和扩展与微观组织及形态的关系,氢致裂纹主要沿应变诱发的新鲜马氏体或M/γ界面形核。在合金成分被基本框定的条件下,改善QP钢抗氢脆性能的方法主要是通过控制淬火配分工艺参数(温度和时间)获得一定含量、且具有相当稳定性的奥氏体相,特别是控制奥氏体的微观组织形态,使其尽可能保持为在马氏体板条间的长条状甚至是薄膜状,以作为H的储存“容器”并阻碍H的扩散,这一点与改善TRIP钢氢脆的措施一样。此外,到目前为止,H与QP钢中各种微观组织的相互作用、H对马氏体相变的影响、QP钢的氢脆机制等还不十分清楚,有待进一步研究。

4 中锰钢

除了上文的QP钢,中锰钢是第三代先进高强钢的另一主要代表。关于中锰钢的研究进展,本课题组曾专门对其研究现状、成分设计、微观组织、热处理工艺、力学性能等进行了综述[81],本文在简要介绍其微观组织后,重点介绍中锰钢的氢脆研究状况。

4.1 中锰钢的微观结构特点

“中”锰钢是相对于TWIP钢的高Mn含量来说的。中锰钢的主要成分特点是低碳中合金钢,与传统TRIP钢的不同点在于,传统TRIP钢Mn含量约1.5%,利用C、Si和Al提高奥氏体稳定性,这种元素组合获得的奥氏体含量较少,一般在20%以下[82],因而TRIP效应相对较弱。中锰钢通过添加5%~12%的Mn,使得室温下钢中奥氏体的含量可达40%以上[83],成为基体组织,从而在变形过程中获得持续的TRIP效应,因而抗拉强度可达700~2000 MPa、延伸率可处于20%~85%的宽泛范围[84,85,86,87,88,89,90,91],强塑积可达30~70 GPa·%。另外,添加合金元素Al、Si,会使微观组织中出现尺寸较大的δ-铁素体,影响中锰钢的力学性能。

中锰钢的轧制工艺主要为热轧[92]、温轧[93]和冷轧[94],后期热处理大多采用两相区临界退火处理[95]或淬火配分处理等[96,97]。经过热轧-退火或温轧-退火之后,材料的组织主要呈现细小的、条状的逆变奥氏体和铁素体[92,93];由于临界退火的温度已经进入两相区,比一般的回火温度高,所以经过冷轧-临界退火之后,晶粒发生部分回复再结晶,导致材料的组织主要呈现细小的、等轴的逆变奥氏体和铁素体晶粒[94]。

统计发现,中锰钢的强塑积更多地依赖于钢的延伸率而不是强度[81,84],而延伸率则主要依赖钢中奥氏体体积分数,这为今后的研究指明了方向:若欲提高钢的强塑积,需要把更多的注意力放在提高延伸率上。

4.2 中锰钢的氢脆

目前对中锰钢的研究主要集中在微观组织演化和力学性能方面,对其氢脆性能的研究报道比较少,仅有的几篇文献显示中锰钢有明显的氢脆现象。如Han等[98]对比研究了热轧和冷轧2种组织状态的中锰钢,发现2种轧制状态均表现出很大的氢致塑性损失和强度损失,如图8[98]所示,但是冷轧态的损失比热轧态要小一些。对此Han等[98]从裂纹扩展角度给出如下解释:热轧态为条状组织,裂纹沿原奥氏体晶界扩展,路径平直;而冷轧态晶粒细小,裂纹沿晶界扩展时经常改变方向,或者进入晶粒内部,路径曲折,因而抗氢脆性能更好。Kim等[12]发现,在变形过程中,被逆变奥氏体捕获的H原子会被新生成的马氏体所继承,而马氏体的H溶解度远低于奥氏体,导致H在某处(如界面)富集形成氢致裂纹,造成试样断裂。Wang等[99,100]对Fe-9Mn-3Ni-1.4Al中锰钢开展了一系列研究,发现退火后的试样在马氏体板条界面处含有纳米级薄膜状奥氏体;未经退火的试样为全马氏体组织,不含奥氏体。预充氢拉伸结果显示,不含奥氏体的试样在弹性阶段就发生断裂,而含薄膜状奥氏体的试样在发生一定的塑性变形后才断裂,抗氢脆性能明显优于不含奥氏体的试样。同时发现,在新生马氏体与铁素体界面处,氢致裂纹形核、长大并相互合并。

图8 Fe-7Mn-0.1C-0.5Si 冷轧和热轧中锰钢充氢前后应力-应变曲线和EBSD像[98]

Shao等[101]研究了临界退火时间对温轧中锰钢氢脆敏感性的影响,发现在相同充氢条件下,随退火时间延长,试样中的H含量降低,但塑性损失却增加;进一步分析发现,随退火时间延长,在拉伸后钢中奥氏体发生马氏体相变的比例增加,因此认为奥氏体稳定性越低,氢脆敏感性越高。Zhang等[102]发现,随奥氏体体积分数的增加,钢中的扩散氢浓度近似呈线性增加。同时由于奥氏体的体积分数增加,拉伸变形过程中奥氏体转变形成的马氏体增多,使得临界退火试样的氢脆敏感性增加。因此认为TRIP效应对TRIP钢的抗氢脆性能是有害的,奥氏体的含量和稳定性都对TRIP钢的氢脆性能有很大的影响。进一步,Zhang等[103]通过施加89%的温轧压下量,使材料的抗拉强度增加约200 MPa,在同样充氢条件下,钢中H含量增多,但氢脆敏感性却降低。分析发现,温轧后试样断口发生层状分裂,作者认为,一方面分层释放了拉伸变形过程中的三轴应力,从而延迟了断裂的发生;另一方面,温轧增大了奥氏体的稳定性,并细化了晶粒,进而分散了H浓度。2方面的共同作用使大压下量试样的氢脆敏感性得到改善。Jeong等[104]研究了中锰钢中奥氏体形态对氢脆的影响,发现长条状或薄膜状奥氏体比等轴状奥氏体具有更好的抗氢脆性能,并且认为这是由于长条状或薄膜状奥氏体在晶粒间的分布面积较大,阻碍了H的迁移和富集。

本课题组最新研究结果[105]表明,添加合金元素Si对中锰钢Fe-0.2C-6Mn-3Al的抗氢脆性能有明显影响,即:与不加Si的试样相比,添加0.6%Si后(微观组织中出现δ-铁素体)退火3 min,钢的氢脆敏感性升高;而退火30 min后,钢的氢脆敏感性降低。这意味着在工业生产时,不加Si的试样适合短时间退火(比如连续退火),而添加Si后适合采用较长时间退火(例如罩式退火)。

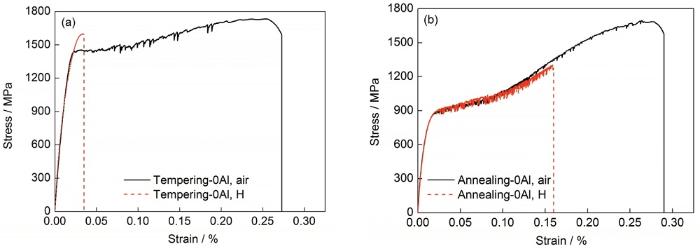

本课题组对含10%Mn的中锰钢分别进行了400 ℃回火和600 ℃两相区退火处理,获得奥氏体体积分数分别为47%和79%的2种试样,抗拉强度分别为1728和1690 MPa,延伸率分别为27.3%和28.7%,如图9所示。但是预充氢后拉伸,回火和退火态的延伸率分别剩余3.5%和16%,对应的塑性损失分别为87%和45%,相差近一倍。这表明中锰钢的氢脆敏感性与微观组织中的奥氏体含量和稳定性有密切关系,更多信息有待进一步深入分析。

图9 回火和退火中锰钢充氢前后的拉伸曲线

4.3 中锰钢层错能与奥氏体稳定性

如4.2描述可知,奥氏体组织对中锰钢氢脆敏感性影响巨大,奥氏体组织在变形中的稳定性起到了决定性的作用。随着奥氏体稳定性的降低中锰钢氢脆敏感性增加,这主要是因为在变形过程中,原先被奥氏体陷阱捕获的H原子,会被新生马氏体继承,导致氢致裂纹在新生马氏体和铁素体界面处形核。因此为了进一步理解中锰钢的氢脆,有必要对中锰钢中奥氏体的稳定性做进一步研究。与QP钢和TRIP钢相比,中锰钢所含的奥氏体相显著增多,因此形变过程中最重要的就是奥氏体的变形机制,而变形机制由层错能(SFE)决定,一般认为,当SFE≤20 mJ/m2时,主要发生TRIP效应;当SFE处于20~50 mJ/m2时,主要为TWIP效应;当SFE≥50 mJ/m2 时,主要发生位错滑移[106]。层错能与化学成分、晶粒尺寸、温度等有关,对高锰钢的研究发现,Al会提高奥氏体的层错能,Si会降低层错能[107]。计算结果[108]表明,Mn对Fe-Mn二元合金SFE的影响在Mn质量分数约为13%处有极小值。前面说过,中锰钢中Mn质量分数一般为5%~12%[81],因此,中锰钢中奥氏体相的层错能随Mn含量增加而降低。层错能降低引起剪切带(可以ε马氏体、形变孪晶或密集的层错束形式存在)形成速率升高,剪切带交叉可作为马氏体的形核点[109],会促使TRIP效应活跃。已发表的文献中,SFE的计算主要针对纯奥氏体结构的TWIP钢,到目前为止还没有双相或多相结构的SFE计算模型。关于中锰钢中层错能计算的文献非常少[110,111],仅有的一些研究结果尚不具备普遍的指导意义。因此,未来若要借助层错能这一概念预测中锰钢的变形机制,需要在考虑非奥氏体组织对奥氏体相变形的约束或影响的前提下,建立计算多相结构层错能的物理模型。未来,也许有可能借鉴“TWIP钢中用SFE判断形变模式”这一判据,预测中锰钢的相变或形变机制。

总之,与TRIP钢和QP钢相比,中锰钢因具有相对高的Mn含量,微观组织中的奥氏体体积分数可以达30%甚至50%以上,因而可以实现高强度和高塑性的良好配合,强塑积可达30~60 GPa·%。统计分析表明,中锰钢的强塑积更多地依赖于延伸率而不是强度。实现中锰钢高强塑积的主要措施为:通过调整Mn、Al等合金元素含量,设计合适的热处理工艺路线,得到足够多的奥氏体相,并使其保持一定程度的稳定性。现有结果表明,虽然中锰钢的晶粒较小,但氢脆敏感性仍然较大。不过,经过冷轧的中锰钢的氢脆敏感性比热轧态低;含有纳米级薄膜状奥氏体的中锰钢抗氢脆性能可以得到很大改善。因此,未来改善中锰钢抗氢脆性能可以在这2方面采取更多的措施。

5 总结和展望

本文总结了第一代到第三代先进高强钢各自典型代表钢种——TRIP钢、TWIP钢、QP钢和中锰钢的氢脆研究现状和主要结果,并指出了各钢种改善抗氢脆性能的可能的措施。对于具有复杂多相组织、变形伴随着TRIP效应或TWIP效应的AHSS,合金元素、退火/临界退火条件(温度、时间、加热速率等)、应变速率等通过影响奥氏体体积分数而严重影响着钢的微观组织和力学性能,进而影响着钢的抗氢脆性能。

(1) H对TRIP钢的影响主要体现在塑性降低而强度变化不大。

(2) 对TWIP钢,氢脆敏感性严重依赖于应变速率,随应变速率降低而显著增加。形变孪晶界和ε/γ相界面一般易于发生氢致开裂,而Σ3退火孪晶不易开裂;但是当ε/γ相界面满足西山取向关系时,则与Σ3孪晶类似,能够阻碍氢致裂纹扩展。

(3) 与TRIP钢相似,QP钢的氢脆主要表现为塑性损失,强度损失较小,氢致裂纹主要沿应变诱发的新鲜马氏体或M/γ界面形核。

(4) 中锰钢含有较多的奥氏体相,变形时伴随着强烈的TRIP效应,氢脆敏感性较大,既有明显的塑性损失也有较明显的强度损失。氢致裂纹主要沿应变诱发的新鲜马氏体或M/γ界面形核。

对微观组织中含有奥氏体的复相组织钢如TRIP钢、QP钢、中锰钢等,由于奥氏体组织具有大的H溶解度和慢的H扩散系数,如果能够在控制其稳定性的前提下,通过工艺调控奥氏体均匀分布且以长条或薄膜形态存在于其它组织的界面处,如马氏体板条界面间,则这些薄膜状的奥氏体就可以成为H扩散的一道道屏障,阻碍H在基体中的“长途”扩散和富集,从而提高钢的抗氢脆性能。调控奥氏体形态和分布是这类钢未来的主要发展方向。

对具有全奥氏体组织的TWIP钢,现有结果表明,Al合金化是改善其抗氢脆性能的有效措施;此外,通过增加预应变速率而影响钢中C的应变时效,也可以改善TWIP钢的抗氢脆性能;本课题组的最新结果表明,满足西山取向关系的γ/ε相界面具有与Σ3晶界类似的作用,可以阻碍氢致裂纹的扩展,从而改善钢的氢脆。这为通过晶界工程设计改善钢的抗氢脆性能指明了又一方向。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414