摘要

微生物腐蚀是造成管线材料破坏和失效并导致巨大经济损失的一个重要原因,发展具有耐微生物腐蚀性能的新型管线钢是从材料自身角度降低发生微生物腐蚀倾向的新途径,具有重要的科学意义和应用价值。在传统的管线钢化学成分基础上,通过适量的Cu合金化,在服役环境中发生的微量铜离子的持续释放会杀死细菌并抑制细菌生物膜形成,从而起到耐微生物腐蚀作用,这是提高管线钢耐微生物腐蚀性能的主要创新思想。本文通过总结当前管线钢的微生物腐蚀及其研究现状,提出了一种从材料角度防治微生物腐蚀的新方法。介绍了新型含Cu管线钢在合金设计、组织结构、力学性能、抗氢致开裂性能和耐微生物腐蚀性能方面的研究进展,重点介绍了含Cu管线钢在实验室条件下的耐微生物腐蚀性能研究结果,最后展望了新型含Cu管线钢的未来发展趋势。

关键词: 管线钢 ; Cu合金化 ; 显微组织 ; 力学性能 ; 微生物腐蚀 ; 氢致开裂

微生物腐蚀(microbiologically influenced corrosion,MIC)是指附着在材料表面生物膜中微生物的生命活动导致或促进材料腐蚀破坏的一种现象[1]。它是一种电化学过程,在能量、碳源、电子供体、电子受体和水的联合作用下完成[2]。微生物腐蚀能在土壤、淡水、海水和油田等多种环境下发生[3],如石油开采、储存和输运系统,船舶系统,污水处理管道,饮用水管道,发电厂冷却水循环系统,机车燃油储存罐等都有不同程度的微生物腐蚀发生。微生物腐蚀以局部腐蚀(如点蚀)为主,腐蚀的发生、发展在时间和空间上具有不可预见性,由此引起的安全、环境和经济损失等问题越来越突出。据统计,全球因微生物腐蚀造成的损失约占总腐蚀的20%[4]。油井管75%的腐蚀和地埋管线50%的故障都来自微生物腐蚀[5]。据相关调查,美国81%的严重腐蚀与微生物相关,埋地金属腐蚀至少有50%是由于微生物腐蚀的参与,油井管77%以上的腐蚀与微生物有关[6]。2002年,美国一项腐蚀损失调查表明,腐蚀损失占其国内生产总值的3.1%,其中微生物腐蚀约占所有金属和建筑材料腐蚀破坏的20%,每年因微生物腐蚀引起的损失约为30~50亿美元[7]。我国每年因微生物腐蚀造成的损失高达500亿元[7]。微生物腐蚀造成的经济损失巨大,而且防治困难。以往,人们总是用非生物的腐蚀机制来解释观察到的腐蚀现象,而微生物对腐蚀的影响往往被忽略,但实质上大多数的腐蚀都是微生物参与下的电化学过程[1]。随着检测手段的日益发展,微生物在腐蚀过程中的作用越来越受到重视。近年来,金属材料尤其是钢铁材料的微生物腐蚀已引起了国内外学者的广泛关注,成为一个重要的研究课题[3,8]。

微生物对材料的腐蚀和分解是一个复杂的科学问题,长期以来由于缺乏对微生物腐蚀机理的深入认识,人们甚至认为微生物腐蚀是腐蚀领域中的一个“谜”[9]。目前,已公认的导致发生微生物腐蚀的主要因素是生物膜,即微生物附着于材料表面并形成生物膜,是材料腐蚀过程中的重要步骤[10,11]。生物膜是由一种或多种微生物组成,并由其自身产生的胞外多聚物(主要为多糖)包围而形成的复杂混合膜物质,它可以通过多种方式影响腐蚀的发生[1]。生物电化学研究[12,13,14,15,16,17]表明,附着在金属表面的生物膜内的细菌,可通过直接电子转移(细胞膜上的电子转运蛋白)或间接电子转移(自身分泌的生物小分子电子转移载体)从金属获得电子,从而导致金属微生物腐蚀的发生。如果生物膜被抑制或破坏,微生物腐蚀发生的机率将会大大减小。因此,控制微生物腐蚀的有效途径之一就是控制生物膜在材料表面的形成和生长。

然而,目前应用于管线微生物腐蚀的控制措施并不多,且有较大局限性,最常用的防治微生物腐蚀的方法包括杀菌剂和抗菌涂层[18,19],但上述手段尚难以有效缓解微生物腐蚀所造成的危害。杀菌剂可直接杀死环境介质中的微生物。但杀菌剂的大量使用会增加环境的负担,破坏生态环境,长期使用易诱导产生耐药菌,使其有效性丧失。而且多数杀菌剂对游离微生物较为有效,但对生物膜的渗透和剥离能力不足,很难杀死附着在材料表面生物膜中的微生物。抗菌涂层是在材料表面涂覆对微生物有毒的物质以防止生物膜附着,从而延缓材料微生物腐蚀的方法。目前应用最为广泛的是以Cu2O为主要成分的防污剂,多用于海洋船舶材料的防污涂覆,而其它微生物污染严重的防污涂料已经被国际海事公约明确禁止使用[20]。从国内外对管线微生物腐蚀防治措施来看,目前还没有完全解决材料的微生物腐蚀问题,控制微生物腐蚀的措施仍然是长期使用杀菌剂和抗菌涂层。由于环保要求和不完全有效等原因,杀菌剂和污染严重的抗菌涂层的使用会受到越来越严格的限制,而发展新型耐微生物腐蚀材料是一种更有效的选择。

铜离子具有强烈的抗菌作用。人们认识和利用铜离子杀菌的历史非常悠久,为此人们已开发出多种类型的含Cu抗菌材料和涂层[21,22]。自2003年以来,中国科学院金属研究所对含Cu抗菌不锈钢的系统研究,使人们对不锈钢中加入适量Cu元素所具有的抗菌性能和微量铜离子释放起到抑制细菌生物膜形成的作用形成了共识[23,24,25,26,27,28]。鉴于此,中国科学院金属研究所的研究团队将含Cu抗菌不锈钢的设计思想拓展到低合金高强度管线钢中,针对微生物腐蚀导致的管线失效问题,提出设计和开发具有耐微生物腐蚀特性的含Cu管线钢新材料[29,30]。本文首先综述管线钢的微生物腐蚀及其研究现状,然后介绍新型含Cu管线钢在合金设计、组织结构、力学性能、抗氢致开裂(HIC)性能和耐微生物腐蚀性能方面的研究进展,以增进钢铁企业对新型含Cu耐微生物腐蚀管线钢的认识和了解,为我国钢铁材料的创新发展提供一条新的途径。

1 管线钢的微生物腐蚀及其研究现状

我国自21世纪初“西气东输”一线工程启动,截止到2015年底,长输油气管道总里程已达12×104 km,预计到“十三五”末将超过16×104 km[31]。这些纵横交错的管道一旦发生腐蚀失效,极易造成经济损失、生态环境破坏和人员伤亡。近年来,国内外报道了大量微生物腐蚀导致的管线失效案例,微生物腐蚀已经成为石油、天然气和水处理等工业领域中非常棘手的难题。微生物腐蚀会造成石油管道的泄漏和注射井的堵塞,从而导致石油在生产、运输过程中存在潜在安全风险[32]。

微生物腐蚀导致的管线失效案例最早是1934年由von Wolzogen Kuhr等人发现的[2]。此后,研究人员针对细菌对管线钢腐蚀的影响展开了大量研究。2000年,Li等[33]报道了韩国石油天然气公司1条X65级长输管道因微生物腐蚀导致全面停工勘察。现场调查发现,在失效管线表面覆盖着一层易于剥离的黑色沉淀物,滴加盐酸后散发出“臭鸡蛋”气味,表明腐蚀产物为硫化物。随后,研究人员从腐蚀产物分析、腐蚀坑的形貌特点和土壤中高的细菌数量以及可利用的能源和C源,证实埋地管线剥离涂层下发生了硫酸盐还原菌(SRB)和产酸菌(APB)的腐蚀。类似的案例同样发生在德国,Enning和Garrelfs[34]报道了1条埋在沼泽地下的输气管道发生了剥离涂层下的SRB腐蚀,致使剥离涂层下管道外壁出现多处毗邻的坑状腐蚀,造成管壁的大幅减薄,给管道运输带来极大的安全隐患。2004年,伊朗北部的1条X52级埋地管道由于山体滑坡导致管线发生应力腐蚀开裂。分析原因发现,裂纹起裂处存在大量SRB导致的点蚀坑,这是SRB诱导管线失效的一个典型案例[35]。2006年,美国阿拉斯加隶属于英国石油公司(BP)的Prudhoe Bay油田中1条长度为863 km原油管道发生泄漏,这是该油田30多年开发历史中最大的一次泄漏事故[36]。这条线路担负着运输全美国每年用油量的20%,Prudhoe Bay油田突然停止原油供应,造成环境的严重污染和国际油价的大幅度提高。事后,经过权威部门调查研究,微生物腐蚀被认为是造成这次事故的主要原因。Bhat等[37]在2011年报道了微生物腐蚀导致直径为20.32 cm、壁厚6.4 mm的X46级石油和产出水运输管道在服役8个月后失效,导致大量石油泄漏,造成附近农田的大面积污染。同样在2011年,Al-Jaroudi等[38]报道了1条直径686 mm、长25.5 km、材质为C1018钢的原油埋地管道在服役3 a后有8处因SRB导致的穿孔泄漏。在中国,刘黎[39]报道了1条X52级输油管道因微生物腐蚀发生爆管泄露事件。在这之前,该条管道沿线起伏管段曾多次发生内腐蚀穿孔泄漏事故。对事故的最终调查认为,该管段起伏较大,原油流量较低,难以将微量游离积水带走而聚积在低洼处,致使SRB得以生存和大量繁殖,导致局部腐蚀失效。2014年,牛涛等[40]报道了1条X60级输气管线钢管在埋地1 a后,7.1 mm厚的管身出现腐蚀孔漏气现象,通过现场调研及取样分析,明确了蚀孔产生的原因为SRB造成的微生物腐蚀。2016年,Xiao等[41]报道了1条X52级从中国甘肃运往宁夏的原油管道因遭受SRB和氧腐蚀共同作用导致管线早期失效。除此之外,Jack等[42]在聚氯乙烯和聚烯烃涂层下观察到了管线钢的微生物腐蚀。Pikas[43]调查了美国德克萨斯州和新泽西州的4段管道失效原因,结果表明,沥青/煤焦油瓷漆涂层下的管线钢发生了微生物腐蚀。加拿大横加公司调查表明,每6起管道外部腐蚀失效事故中,大约有3起是由于微生物腐蚀引起的[44]。

对于管线钢的微生物腐蚀研究,不仅对现场腐蚀失效案例进行了大量分析,而且在实验室也进行了广泛的研究工作。Chen等[45]研究发现,SRB的存在会降低X70管线钢的开路电位,而且相比无菌条件,含有SRB条件下的腐蚀电流密度会变大。同时还发现在没有SRB存在情况下,施加-775 mV (vs SCE)阴极电位保护可以完全避免X70管线钢剥离涂层下的缝隙腐蚀,然而SRB的存在使其阴极保护失去作用。Alabbas等[46]同样研究了有无SRB参与的情况下X80管线钢的腐蚀行为,认为在含有SRB条件下X80管线钢的腐蚀速率是不含SRB条件下的6倍之多,可见,SRB对管线钢腐蚀影响的严重性。Wu等[47]先后研究了X80管线钢在有无应力加载、阴极保护电位大小的情况下,SRB对X80管线钢应力腐蚀开裂敏感性的影响,结果表明,SRB诱导的点蚀是管线钢应力腐蚀开裂的直接原因;SRB的生理活动和外加阴极电位共同提高了管线钢应力腐蚀敏感性,而这种敏感性的提高随着外加电位的降低而有所减弱。Sun等[48]分别在中性土壤浸出液和酸性土壤浸出液环境下研究了有无SRB对管线钢的腐蚀影响,结果显示,实验初期SRB的生理活动减缓了腐蚀速率,实验后期SRB又加速了腐蚀速率。Kuang等[49]研究了SRB的生长过程对碳钢的腐蚀影响,结果表明,碳钢的腐蚀速率在SRB的繁殖阶段最大,而且与SRB的代谢产物积聚息息相关。

以上可以看出,管线钢的微生物腐蚀研究多集中在有无微生物参与或者微生物的生理活动对腐蚀的影响等方面,而对于材料本身的冶金因素对微生物腐蚀的影响并不多见。1972年,Mara和Williams研究了不同C含量碳钢在SRB作用下的腐蚀行为,结果表明,随着钢中C含量的增加,微生物腐蚀速率增加,但相关原因并没有阐明;另一项研究结果表明,大肠杆菌(Escherichia coli)的参与加速了不同C含量Fe-C合金的腐蚀,但其腐蚀速率与C含量并没有直接关系[50]。在上述2项工作基础上,Javed等[50]认为微生物腐蚀速率与细菌在钢表面附着的数量有很大关系,为此对不同强度级别和不同组织形态的低碳钢中细菌的初始附着数量进行了原位统计,结果显示,在与细菌共培养的1 h内,随着钢中C含量的增加,珠光体含量增加,钢的强度相应增高,Escherichia coli在其表面的附着数量减少。另外,Sreekumari等[51]以及Javed等[52]还发现,碳钢的晶粒尺寸越小,其附着的细菌数量越多,表明微生物腐蚀速率随晶粒尺寸减小而变大。

此外,关于生物膜的形态对管线钢腐蚀性能的影响、土壤环境对管线钢微生物腐蚀的影响、交流电和微生物共同作用对管线钢腐蚀的影响、管线的微生物腐蚀监测与防治等方面做了大量研究工作[53,54,55]。然而,这些研究结果均没有从材料自身上解决管线钢遭受微生物腐蚀的威胁。因此,发展具有耐微生物腐蚀性能的新型管线钢材料为管线的微生物腐蚀的防治提供了一个新途径。

2 新型含Cu管线钢的合金设计

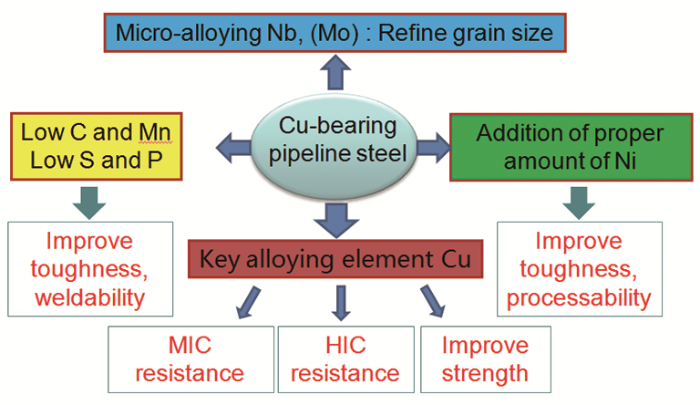

新型含Cu管线钢的合金设计思想如图1所示。钢中的关键合金化元素是Cu,是保证新型管线钢提高强度和抗氢致开裂性能(提供有益的氢陷阱),同时还兼具耐微生物腐蚀性能的必要条件。在Fe-Cu二元相图中,Cu在奥氏体相中的溶解度较大,而在铁素体相中的溶解度较小,并随着温度的下降,溶解度急剧降低,室温时Cu几乎不溶于α-Fe。因而轧制后缓慢冷却或经时效处理后,Cu会以第二相的形式析出,从而对钢起到强化作用。Cu的加入不仅能够促进管线钢表面保护膜的形成,减少H原子对钢基体的“入侵”,而且在时效过程中析出的纳米尺度富Cu相还可以起到有益的氢陷阱作用,大幅减少钢中H的有害作用。对于耐微生物腐蚀性能,当Cu含量较低时,基体中析出的富Cu相不足,耐微生物腐蚀作用较小;当Cu含量相对过高时,会对冲击韧性及热加工性能产生不利影响。因此综合考虑,Cu的设计含量为1.0%~2.0% (质量分数,下同),以保证在轧制后的时效处理或缓冷过程中,纳米尺寸富Cu相在基体中均匀弥散析出,从而可起到多重有益作用。此外,采用降低C含量、低S、低P的设计原则,可降低钢中形成夹杂物带来的不利影响,使管线钢具有较高的韧性和耐蚀性能。通过加入适量Nb和Mo,可以有效细化晶粒尺寸,提高钢的强韧性。加入适量Ni,可在改善韧性的同时,减小Cu在钢中的热脆倾向。现有商用管线钢中的Mn含量较高,通过适当降低Mn含量,增加Cu含量,一方面可以抵消Mn含量降低导致的强度损失,另一方面还可以改善抗氢致开裂性能[56]。

图1 新型含Cu管线钢的化学成分设计思路

按照上述成分设计思想,本研究团队设计了一种新型含Cu耐微生物腐蚀管线钢[29,30]。对不同级别含Cu管线钢经过反复成分优化,最终获得具有优异强韧性能和耐微生物腐蚀性能配合的最佳Cu含量范围:X80级管线钢为1.0%~1.2%,X65级管线钢为1.3%~1.5%。表1列出了2种不同强度级别的含Cu管线钢和对照商用钢的化学成分分析结果。为了制定合理的控轧控冷工艺,从而获得理想的组织,研究了新型管线钢的相变规律[57,58]。根据相变规律研究结果,制定出热机械控制轧制和控制冷却工艺[59]。

表1 新型含Cu管线钢和传统商用管线钢的化学成分分析结果 (mass fraction / %)

3 新型含Cu管线钢的组织与力学性能研究

3.1 含Cu管线钢时效处理后的组织形貌

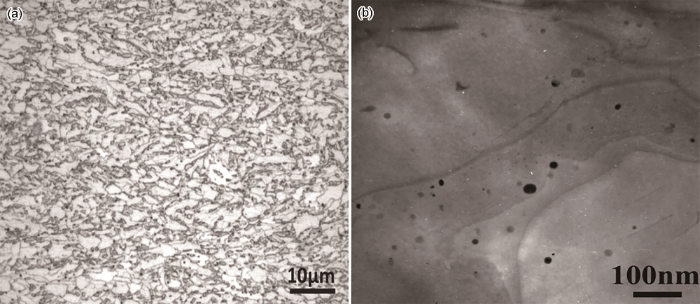

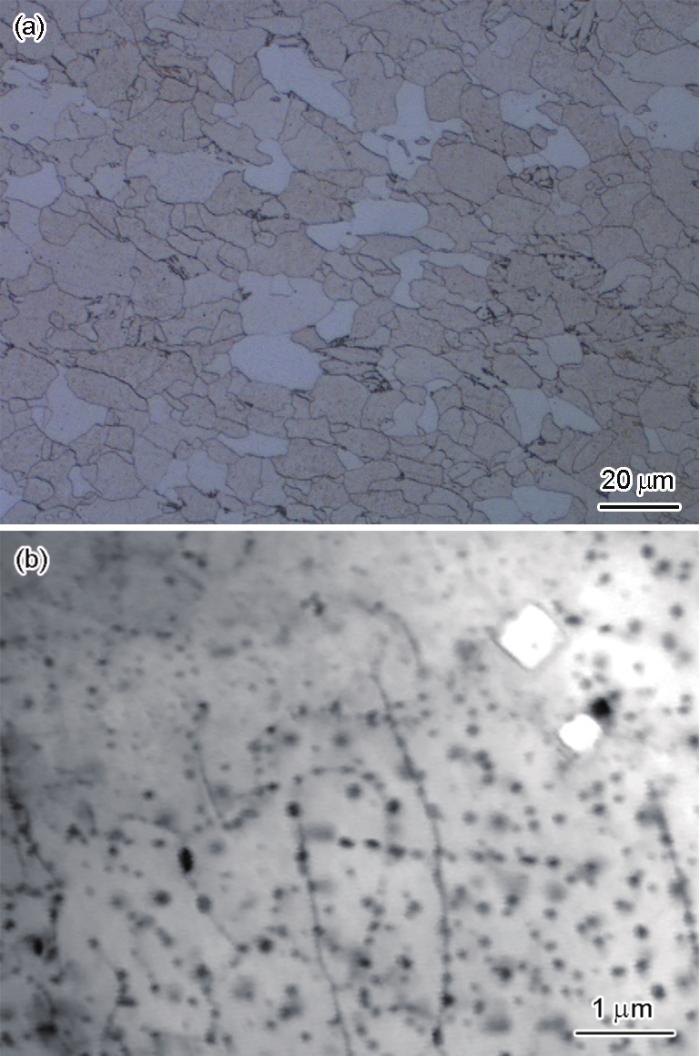

组织结构是影响金属材料性能的内在基础,在给定成分下,管线钢的控轧控冷工艺决定了组织结构的形成。图2[60]为X80级含Cu管线钢显微组织的OM像和组织中析出的纳米尺寸富Cu相。X80级含Cu管线钢具有典型的针状铁素体组织,这种组织中含有大量的亚结构、高的位错密度、无规则分布的非等轴铁素体等特征,从而赋予管线钢更高的强韧性匹配[61]。控轧控冷后,经过时效处理(500 ℃、1 h)的含Cu管线钢的基体中析出了纳米尺寸富Cu相[60],这种纳米尺寸富Cu相为提升管线钢的强度和抗氢致开裂性能以及具备耐微生物腐蚀性能奠定了基础。

图2 X80级含Cu管线钢显微组织的OM像和组织中析出的纳米尺寸富Cu相[60]

与X80级管线钢相比,低强度级别的X65含Cu管线钢组织结构为多边形铁素体(图3a)。这种组织可以在较慢冷速下获得,不仅可以达到相应的强韧性能,而且在慢冷过程中还可以同时析出富Cu相,起到补充时效处理的作用。图3b是X65含Cu管线钢经慢冷及时效处理(550 ℃、2 h)后析出的纳米尺寸富Cu相。可见,析出相密度明显高于X80级含Cu管线钢(图2b[60])。不可否认,X65含Cu钢中具有较高的Cu含量(表1),而且慢冷过程中进行的非等温时效也起了重要作用。

图3 X65级含Cu管线钢显微组织的OM像和组织中析出的纳米尺寸富Cu相

3.2 含Cu管线钢的力学性能

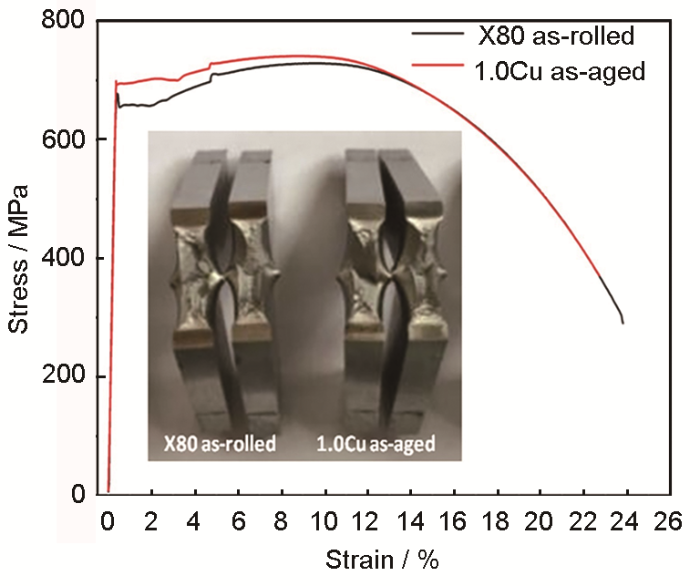

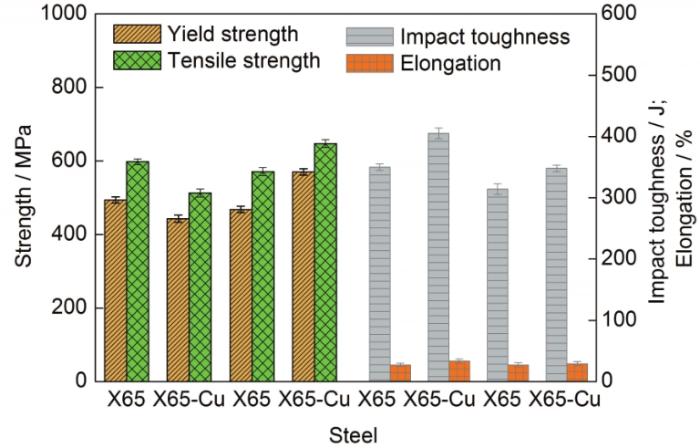

实现含Cu管线钢具有“结构/功能”一体化的前提是保证新型钢达到相应力学性能的要求。图4[60]为X80含Cu管线钢与对应的商用管线钢的力学性能比较。控轧控冷并时效处理的X80含Cu管线钢不仅屈服强度提高近30 MPa,而且其冲击韧性(120 J vs 116 J)与商用管线钢相当[60]。对于X65管线钢,虽然轧制状态的强度不及对照钢,但经过慢冷及时效处理的X65-Cu管线钢的强度大幅提高,而且冲击韧性仍然高于对照钢,表现出优异的强韧性(图5)。以上力学性能结果为含Cu管线钢实现“结构/功能”一体化奠定了前提基础。

图4 X80-Cu (1.0Cu as-aged)和X80管线钢的拉伸应力-应变曲线和冲击断裂形貌[60]

图5 X65-Cu和X65管线钢的力学性能

4 新型含Cu管线钢的耐微生物腐蚀性能研究

4.1 X65含Cu管线钢耐SRB腐蚀性能

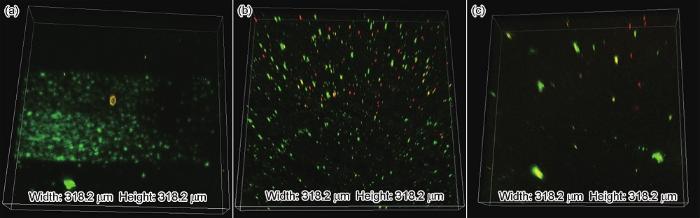

对化学成分和力学性能优化后的含Cu管线钢进行了耐微生物腐蚀性能研究。图6为在API-RP38培养基中培养14 d后,SRB在X65管线钢表面的活/死情况。商用X65管线钢(图6a)表面上只有活的细菌附着(图中绿色点),而经轧制和慢冷后的X65-Cu管线钢(图6b)表面出现了部分黄色点和红色点,表明富Cu相在钢中未充分析出的情况下,还没有显示出强烈的抑制生物膜形成的作用,只表现为杀死(红色点)或损伤(黄色点)部分细菌。经过等温时效(550 ℃、2 h)处理后,含Cu管线钢表面绿色点(活细菌)的数量急剧减少,同时出现红色点(死细菌),表现为优异的抑制细菌生物膜形成的作用(图6c)。

图6 在API-RP38培养基中培养14 d后硫酸盐还原菌(SRB)在X65含Cu管线钢表面活/死染色形貌的CLSM像

图7为X65管线钢在接种SRB的土壤浸出液中培养65 d后去除表面细菌生物膜和腐蚀产物后的腐蚀形貌。可以看出,商用管线钢(图7a)和轧态未经时效的含Cu管线钢(图7b)表面上不仅出现了“密”而“深”的点蚀坑,而且表面砂纸研磨的痕迹已经模糊,表明钢的表面同时发生了均匀腐蚀和点蚀。而经过时效处理后的含Cu管线钢(图7c)表面上的研磨痕迹依然清晰,而且点蚀坑“疏”而“浅”。实验结果与细菌在钢表面形成的生物膜结果一致,表明细菌生物膜对微生物腐蚀有重要影响。同时也说明并非所有状态的含Cu管线钢都具有良好的耐微生物腐蚀特性,要想具有良好的耐微生物腐蚀性能,不仅要添加适量的Cu元素,还必须进行合适的时效处理,使钢中的过饱和Cu能充分析出,这是含Cu耐微生物腐蚀管线钢的关键技术之一。

图7 X65含Cu管线钢在API-RP38培养基中培养65 d后表面点蚀形貌的SEM像

微生物腐蚀的特点是以局部腐蚀(点蚀)为主,为了评价微生物导致的钢表面点蚀程度,利用激光扫描共聚焦显微镜(CLSM)统计了以上3种状态X65级管线钢的4个平行样品点蚀坑的直径和深度,每个平行样品随机选取30个点蚀坑进行测量,最终选取每个平行样品中点蚀坑深度最深的5个点绘入图8中。结果发现,商用X65管线钢的点蚀坑深度分布在10~35 μm内,坑直径在30~80 μm内;未经时效的含Cu管线钢的点蚀坑深度在7~15 μm内,坑直径在6~33 μm内;经时效处理的含Cu管线钢的点蚀坑深度在2~8 μm内,坑直径在4~31 μm内。由此可见,商用X65管线钢的点蚀坑深度和点蚀坑直径均远大于含Cu管线钢,而经过时效处理后的含Cu管线钢的耐点蚀程度优于未经时效处理的含Cu管线钢。由此表明,钢中析出的纳米尺寸富Cu相对其耐微生物腐蚀性能起到了关键作用[62]。

![]()

图8 X65含Cu管线钢在API-RP38培养基中培养65 d后的点蚀坑数据统计

4.2 X80含Cu管线钢耐SRB腐蚀性能

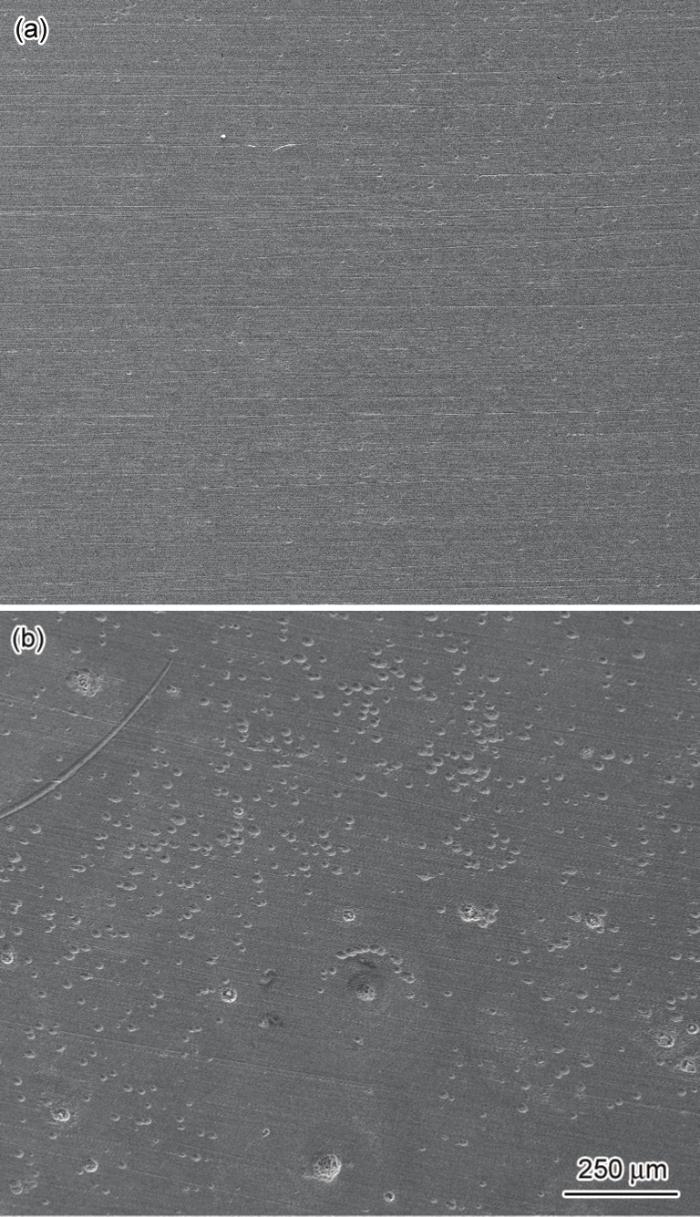

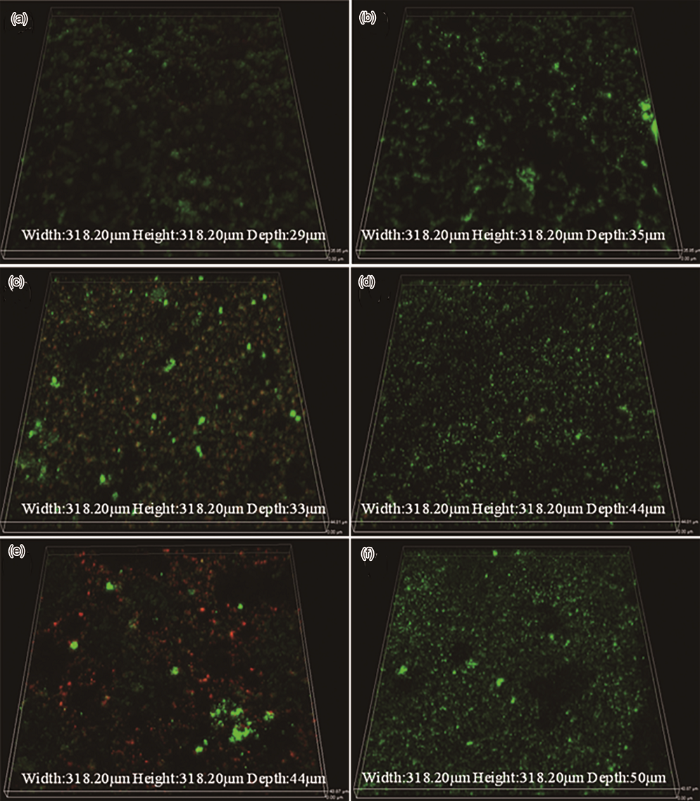

图9[63]为更高强度级别的X80管线钢在接菌SRB的土壤浸出液中浸泡20 d后钢表面点蚀形貌的SEM像。在X80-Cu钢和X80钢表面上均可明显观察到砂纸研磨痕迹,表明2种钢都没有发生均匀腐蚀。X80-Cu钢表面出现轻微的点蚀坑,而且分布不均匀。而X80钢表面则出现了大量的点蚀坑,坑与坑之间几近相连。而且可观察到X80钢的点蚀坑深度明显大于X80-Cu钢。

图9 X80-Cu钢和X80钢在含有SRB的土壤浸出液中浸泡20 d后表面腐蚀形貌的SEM像[63]

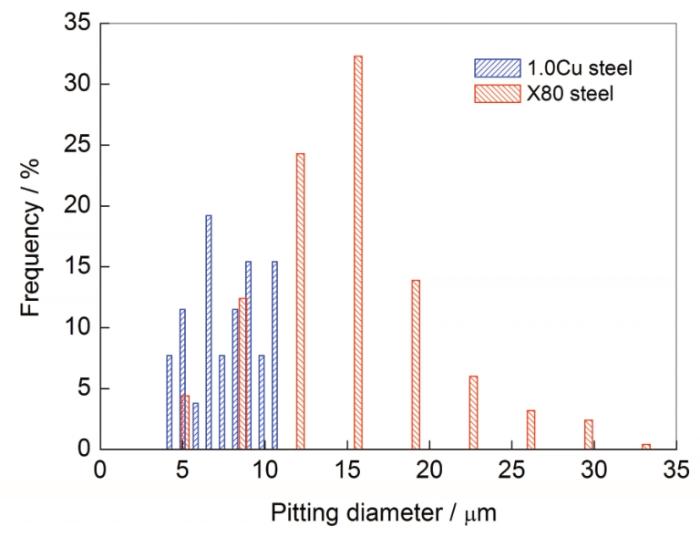

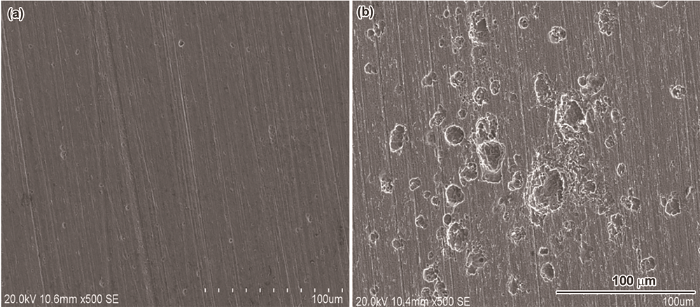

分别对2种钢进行了点蚀坑形貌三维立体重构和点蚀密度统计。选取2种钢表面上30个较深的点蚀坑进行CLSM测量,并统计最大和平均点蚀深度。由SRB造成点蚀坑的直径尺寸分布、密度、最大点蚀坑深度及平均点蚀深度测量结果见图10和表2。从点蚀坑直径分布图可知,X80管线钢表面上的点蚀坑直径分布在5~35 μm范围内,直径为15 μm左右的点蚀坑数量最多。而X80-Cu管线钢表面的点蚀坑直径较小,最大点蚀坑直径仅在10 μm左右。从点蚀坑密度数据来看,二者明显不同。X80管线钢表面的点蚀坑密度高达508 mm-2,腐蚀严重。而X80-Cu管线钢的点蚀坑密度仅为68 mm-2,腐蚀程度较轻。最大点蚀坑深度的三维形貌如图11[63]所示。X80-Cu管线钢表面的最大点蚀坑深度为1.9 μm,直径为10.5 μm (图11a[63]);而X80管线钢表面的最大点蚀坑深达23.6 μm,直径达到318.2 μm (图11b[63])。SRB环境下X80管线钢形成的点蚀坑深度和直径均远大于X80-Cu管线钢,显示后者具有优异的耐SRB腐蚀性能。

图10 X80-Cu和X80钢在含有SRB的土壤浸出液中浸泡20 d后表面上的点蚀坑直径分布

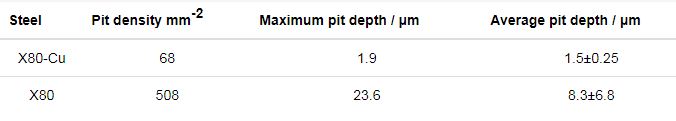

表2 X80-Cu和X80钢在含有SRB的土壤浸出液中浸泡20 d后的点蚀坑数据统计

图11 X80-Cu和X80钢在含有SRB的土壤浸出液中浸泡20 d后的点蚀坑三维形貌[63]

4.3 X80含Cu管线钢耐铜绿假单胞菌(P. aeruginosa)腐蚀性能

P. aeruginosa是一种需氧菌,在自然界中分布广泛,是土壤、海洋等环境中存在的最常见的细菌[64]。为了验证含Cu管线钢耐微生物腐蚀性能的广谱性,对X80-Cu管线钢和对比X80管线钢在含P. aeruginosa的2216E介质中进行了腐蚀实验研究。图12[60]比较了X80-Cu和X80管线钢在接菌P. aeruginosa的2216E培养基中经过1、3和5 d浸泡后的生物膜厚度。从图中可以看到,5 d内2种钢表面上的生物膜厚度逐渐增加,说明细菌在前5 d处于快速繁殖期。

![]()

图12 X80-Cu (A1.0Cu)和X80钢在铜绿假单胞菌(P. aeruginosa)菌液中经过1、3和5 d浸泡后的生物膜厚度[60]

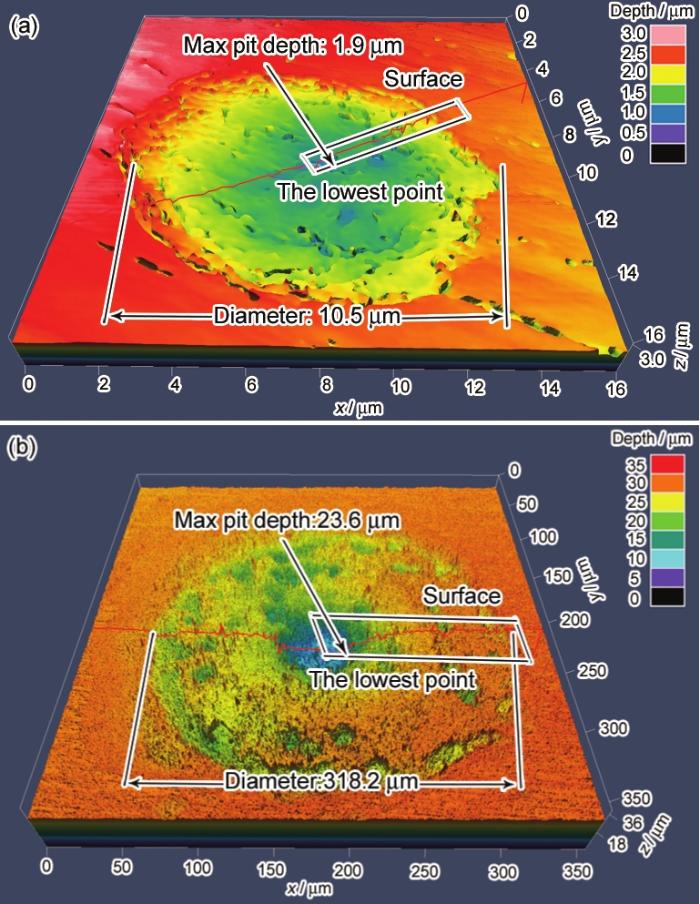

图12[60]表明,经过3和5 d浸泡后的X80-Cu钢表面的生物膜平均厚度要略低于X80钢,这可以从图13[60]观察到的细菌活性情况来解释这一现象。与P. aeruginosa菌液共培养1 d后,2种钢表面上只有活的细菌附着(图13a和b[60]中绿色圆点);浸泡3 d后,X80-Cu钢表面出现了大量死细菌(图13c[60]中红色圆点),而且死细菌多出现在下层,即接近钢的表面,而X80钢表面上仍然为活细菌附着(图13d[60]中绿色圆点)。由此可以推断,经过3 d的浸泡,X80-Cu钢表面可有效杀灭部分细菌。随着浸泡时间延长到5 d,虽然生物膜厚度有所增加,但X80-Cu钢表面的死细菌数量也在增加(图13e[60]),而X80钢表面附着的细菌仍然活性较强,而且细菌分布更加致密(图13f[60])。

图13 X80-Cu和X80钢在P. aeruginosa菌液中经过1、3和5 d浸泡后活/死细菌的CLSM像[60]

图14[60]为2种管线钢在接种P. aeruginosa的2216E培养基中浸泡14 d后去除生物膜和腐蚀产物后的表面点蚀形貌。由图可见,X80-Cu钢和X80钢表面仍然可观察到砂纸研磨的痕迹,2种钢并没有发生均匀腐蚀,这与上述SRB腐蚀的形貌一致,微生物导致了钢表面发生点蚀,但并未造成均匀腐蚀。从2种钢表面的点蚀数量、形貌和分布来看,生物膜中细菌被杀死的X80-Cu钢表面只出现轻微的点蚀坑,数量较少,而且分布疏松;X80钢表面却出现大量严重而且致密的点蚀坑。以上结果表明,含Cu管线钢同样可有效杀灭P. aeruginosa,表现为附着在含Cu管线钢表面上的活细菌数量减少,生物膜较薄,点蚀坑深度疏而浅。

图14 X80-Cu和X80钢在接种P. aeruginosa菌液中浸泡14 d后表面点蚀坑形貌的SEM像[60]

以上对2种不同强度级别含Cu管线钢和对照钢在不同介质、不同菌种、不同时间条件下进行的微生物腐蚀实验研究结果,证实了含Cu管线钢具有强烈、稳定和广谱的耐微生物腐蚀性能。结合含Cu管线钢优异的力学性能,实现了含Cu管线钢的“结构/功能”一体化的目标。

4.4 含Cu管线钢耐微生物腐蚀机制探讨

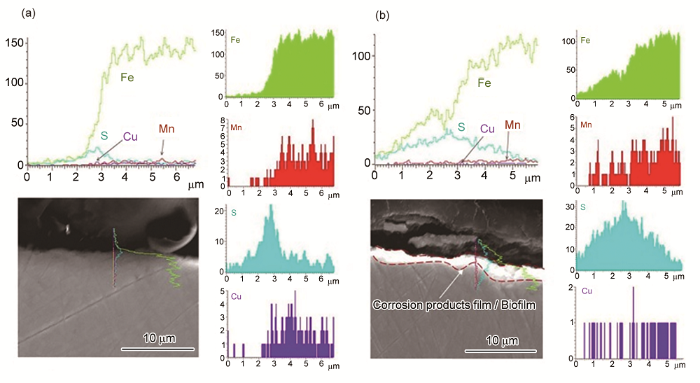

图15[60]为时效态X80-Cu钢和商用X80钢在NS4溶液中浸泡60 d后的腐蚀截面图和EDS分析结果。X80-Cu钢表面未见明显腐蚀产物/生物膜层,表明腐蚀产物/生物膜层很薄。界面与基体元素线扫描分析发现,出现了S和Cu元素峰,S峰的出现是发生SRB腐蚀的典型特征。S峰宽度在1 μm左右,相对应的位置处同时出现Cu元素峰,而且随着深入基体内部,Cu含量有所下降(图15a[60])。可见,X80-Cu钢的表面出现了Cu的富集。相比而言,X80钢截面形貌可发现明显的腐蚀产物/生物膜层(图15b[60])。而且,SRB生理活动导致的S含量和峰宽均高于X80-Cu钢,S峰宽度约为4 μm,表明X80钢的生物膜厚度较厚。由于X80钢中含有少量的Cu (0.20%),在界面和基体处同样也出现了Cu元素峰,但其分布较均匀,而且含量很低。可以推测,当X80-Cu钢与含SRB的腐蚀介质接触时,钢中的富Cu相与基体会形成微腐蚀,从而发生Cu的离子化。然而,铜离子如何与细菌相互作用尚不明确。O'Gorman和Humphreys[65]认为,Cu的抗菌作用主要归因于它能够通过得失单个电子的方式改变铜离子的氧化形态(Cu+?Cu2+(Cu(I)?Cu(II))),其中Cu可以充当催化剂从而产生活性氧(ROS),如羟基自由基和超氧离子,这些活性氧可以导致细菌关键生理结构的蛋白、核酸或脂类的氧化性损伤,从而起到杀灭细菌的作用[66]。另一观点认为,铜离子与其它如Zn、Fe、Ni离子等金属离子相比,占据细菌蛋白上的重要结合位置更具有竞争力,从而使其蛋白丧失其功能[67]。铜离子自身还可能通过损坏支链氨基酸所必需的细胞质酶中的Fe-S集群来达到使蛋白失去活性的目的[68]。由此可见,钢中Cu具有抗菌作用是一个多因子交互影响的结果,并不存在一个普适的抗菌机制。综合实验结果和以上观点可以得出,含Cu管线钢中起到主要抗菌作用的仍是纳米富Cu相中释放出的铜离子。当含Cu管线钢表面在接触服役环境时会发生轻微腐蚀,而后裸露出的富Cu相释放出的铜离子通过得失单个电子的方式改变铜离子的氧化形态,这个过程中将会产生ROS,这些ROS通过接触细菌的蛋白、核酸或脂类造成其氧化性损伤,使其丧失活性。同时,自由的铜离子还可通过凝固细菌蛋白质来灭杀细菌。这2方面最终的结果均使细菌丧失活性,达到减轻微生物腐蚀的目的(图16[60])。

图15 时效态X80-Cu钢和X80钢在NS4溶液中浸泡60 d后的腐蚀截面图和EDS分析结果[60]

![]()

图16 含Cu管线钢耐微生物腐蚀机制示意图[60]

然而,值得提出的是,钢中的Cu与SRB相互作用有其特殊性。Liu等[69]研究了316L-Cu不锈钢的耐SRB腐蚀性能,结果表明,SRB在代谢过程中会产生H2S,H2S与Cu反应将降低钢中Cu的耐SRB性能。本文作者认为SRB弱化钢中Cu的抗菌作用的确存在,但由于SRB产生的H2S数量较少,与释放更多的铜离子相比,只能消耗部分Cu的作用。由于耐腐蚀性不同,与含Cu不锈钢相比,含Cu管线钢在服役环境中会释放更多的铜离子,这样在中和SRB产生的H2S的同时仍会有足够的铜离子杀死细菌,这可能是含Cu管线钢与含Cu不锈钢的耐SRB腐蚀性能存在差异的可能原因。

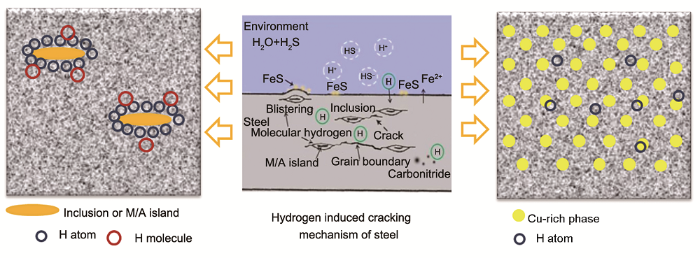

5 含Cu耐微生物腐蚀管线钢的抗氢致开裂性能

在传统管线钢的合金设计中,Cu本身就是管线钢中常见的合金元素之一。而且,Cu具有提高抗HIC性能的作用[70,71]。这种作用的机制是Cu可以促进在钢的表面形成一层CuS及FeS1-X保护膜,减少H对钢基体的侵入,减少了H的吸收,从而减轻了HIC的发生[70]。然而,传统管线钢中加入的少量Cu对进入钢中的H所起到的作用有限。由于管线钢的HIC本质是H进入钢中的重新分布,因此如何使进入钢中的H尽可能地均匀分布,而不造成H的局部富集是提高管线钢抗HIC性能的关键。基于此,提出了含Cu管线钢可同时提高其抗HIC性能的思路,如图17所示。在新型含Cu耐微生物腐蚀管线钢中,均匀弥散析出的细小富Cu相可为H的分布提供众多有利位置,利用富Cu相充当有益氢陷阱的作用。通过纳米尺寸富Cu相捕获H原子,使进入钢中的H原子均匀弥散分布,从而避免在局部区域产生高的H富集而在微观区域发生氢脆,从而提高了管线钢的抗HIC性能。

图17 含Cu管线钢提高抗氢致开裂(HIC)性能的机制

文献[72]和[73]证实了这个思路的可行性。分别在传统X80管线钢的成分基础上添加1.0%Cu (X80Cu)、1.5%Cu和2.0%Cu后,可使管线钢的强度分别达到X80、X100和X120级别。参照NACE TM 0284标准进行了HIC性能实验,研究结果表明,传统X80管线钢的抗HIC性能不佳,氢致裂纹主要沿着马氏体/奥氏体(M/A)岛与基体界面扩展;而不同Cu含量的新型管线钢表现出优异的抗HIC性能,HIC实验后无裂纹出现。这一研究结果不仅拓宽了新型耐微生物腐蚀含Cu管线钢的应用领域,也为发展兼具高强度和优异抗HIC性能的钢铁新材料提供了一条新思路。

6 结语与展望

随着微生物腐蚀导致的管线失效案例的增加,微生物对油气管道造成的腐蚀问题已引起高度重视。发达国家的管线铺设较早,出现的微生物腐蚀问题频繁、严重。我国西气东输管线的铺设至今已有近20 a,管线外部涂层已进入老化降解期。可以预测,我国管线的微生物腐蚀问题在不久的将来会日益突出。然而,我国对管线微生物腐蚀问题还没有给予足够的关注,尤其是从材料自身角度考虑微生物腐蚀的防治还未引起足够的重视,因此,对耐微生物腐蚀管线材料的前瞻性研究具有重要的战略意义。

新型耐微生物腐蚀含Cu管线钢是针对微生物腐蚀导致的管线失效问题,从材料设计角度提出发展的一种结构/功能一体化钢铁新材料。围绕含Cu管线钢中最佳Cu含量的控制与性能优化、Cu的存在形式与耐微生物腐蚀行为及相关机制等一系列科学问题的系统研究,实现了X65和X80级耐微生物腐蚀含Cu管线钢的实验室研究开发。然而,要推动其发展和未来应用,仍面临着一系列科学问题和技术挑战:

(1) Cu在管线钢中的存在形式与其耐微生物腐蚀性能的优劣密切相关。纳米尺寸富Cu相比固溶于基体中的Cu具有更佳的耐微生物腐蚀性能。因此,管线钢中富Cu析出相的形貌、尺寸、数量密度、与基体的位向关系等对其耐微生物腐蚀性能的影响需要深入研究。

(2) 含Cu管线钢在热机械控制轧制(TMCP)过程中可能存在发生“铜脆”的风险,含Cu管线钢的连铸连轧过程要严格控制,科学合理地制定TMCP工艺参数是耐微生物腐蚀含Cu管线钢实现工业化生产的重要基础。

(3) 管线钢的应用还需考虑其焊接性能,Cu加入管线钢中势必会对焊接性能产生一定的影响,因此对耐微生物腐蚀含Cu管线钢的焊接性及影响因素等仍需展开研究。

对以上这些问题的系统和深入研究,对于优化耐微生物腐蚀含Cu管线钢的综合性能和推动其发展及应用具有重要的理论指导意义。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414