引言

聚合物驱作为油田三次采油的主要方式,由于增油效果显著,该技术在国内陆地油田应用广泛。渤海油田早在2003年,就开展了单井聚合物驱实验,并取得了良好的开发效果。到目前为止,渤海油田已在辽东作业公司下辖的绥中36-1油田等油田开展了大规模聚合物驱油现场试验。注水注聚井油管腐蚀、井内污垢积聚以及聚合物垢卡等问题日益突出,导致注采量下降,严重影响油田的正常生产和经济效益。

目前,渤海油田的井下管柱腐蚀问题极为突出,这对油田开采造成了极大影响,根据腐蚀机理的不同,造成井下管柱腐蚀的原因也各不相同。要想针对性地实施防腐措施,首要问题就是明确腐蚀的原因,因此本文通过对入井液分析、氯离子腐蚀预测、SRB含量分析、天然气成分分析、采出液腐蚀评价、腐蚀产物分析等,对井下管柱腐蚀穿孔原因进行分析,为后续防腐提供理论依据。

采出液腐蚀分析

渤海某油田在2013—2017年修井期间共发现14井次注聚受益井腐蚀穿孔,其中分离器腐蚀断裂7井次。例如,该油田A13井2015年9月份换管柱作业中也发现油管腐蚀严重,电泵分离器上有直径为1 cm的腐蚀穿孔,2018年1月,再次发现油管腐蚀穿孔现象。

图1 A13井Y接头以下泵头以上双公短节穿孔

图2 A17井第116、117根油管连接处(深度为1136.41m)

A17井起井时发现,井下油管有腐蚀穿孔现象,油管穿孔部位主要为外大内小,边缘尖锐,腐蚀产物轻微附着,呈现点蚀形貌,孔周围的管壁壁厚由外向内逐渐减薄,这说明穿孔是由外向内逐渐腐蚀形成的。孔洞呈马蹄形,边缘尖锐,可推测腐蚀过程中不断有介质冲刷。A13井外壁大量腐蚀坑,局部减薄达60%以上,内部未见腐蚀坑,腐蚀均匀。

井流体对管材腐蚀分析

阳离子腐蚀:含钾离子、钠离子和钙离子的水都会对N80钢产生腐蚀,平均腐蚀速率分别为0.087 mm/a,0.081 mm/a,0.11 mm/a。在同一离子浓度下,腐蚀性最强的是钙离子。

阴离子腐蚀:N80钢在含氯离子水中,腐蚀速率为0.09 mm/a;而在含相同浓度碳酸氢根离子的水中,腐蚀速率为0.04 mm/a,氯离子的腐蚀大于碳酸氢根离子的腐蚀。水质分析显示水型为氯化钙型,氯离子在4 284~4 339 mg/L之间,管柱可能存在严重的氯腐蚀。

氯离子腐蚀预测

采用Labor指数法对氯离子腐蚀进行预测。当LI值大于0.5时,容易发生以Cl-为主的电化学腐蚀。

采出液腐蚀评价

发现一批井油管出现腐蚀,初步怀疑该井采出液可能对管柱存在一定腐蚀。实验通过测定N80挂片在A17井采出水中的腐蚀速率,研究该井采出水的自身腐蚀性。

实验参考《SY/T 5405-1996 酸化用缓蚀剂性能试验方法及评价指标》中《3. 常压静态腐蚀速率、缓蚀率测定方法及评价指标》,将N80挂片置于A17井采出水中,在65 ℃恒温烘箱中放置72 h,通过测定老化前后挂片的质量,研究采出水对挂片的腐蚀情况。

图3 腐蚀后挂片清洗前后照片

分析结果表明,该井采出水对N80挂片平均腐蚀速率为0.09675 mm/a,参考《SY/T-5329-2012碎屑岩油藏注水水质指标及分析方法》中对注水腐蚀速率要求≤0.076 mm/a。从图3也可以明显看出腐蚀后的挂片表面已经存在锈斑,表明该井采出水的腐蚀速率偏高,该井井下管柱腐蚀和该井采出水自身腐蚀速率偏高有一定关系。此次评价中发现的部分点蚀,可能来自于氯离子腐蚀。

水样SRB细菌含量分析

如果井液中含有硫酸盐还原菌SRB,当开采生成的新环境有利于细菌生长时,这些菌种就会大量繁殖产生硫化氢,进而腐蚀管柱,因此需对水样硫酸盐还原菌SRB含量进行检测。水样硫酸盐还原菌SRB含量检测参考SY/T 5329-2012 碎屑岩油藏注水水质指标及分析方法,连续监测水样硫酸盐还原菌SRB含量,恒温箱培养温度59 ℃,培养时间为7 d,结果显示:未观察到SRB细菌。

图4 水样硫酸盐还原菌SRB含量检测

天然气成分分析

取该井伴生气,使用《天然气的组成分析气相色谱法》GB/T 13610-2003检测气体成分。通过天然气分析结果显示,上述井可能存在二氧化碳腐蚀。结合井底压力,计算A13井与A17井CO2分压均大于0.07 MPa,参考《QHS 14015-2012海上油气井油管和套管防腐设计指南》,采用N80普通碳钢油管生产,有腐蚀风险。

腐蚀样分析

外壁腐蚀样品分析

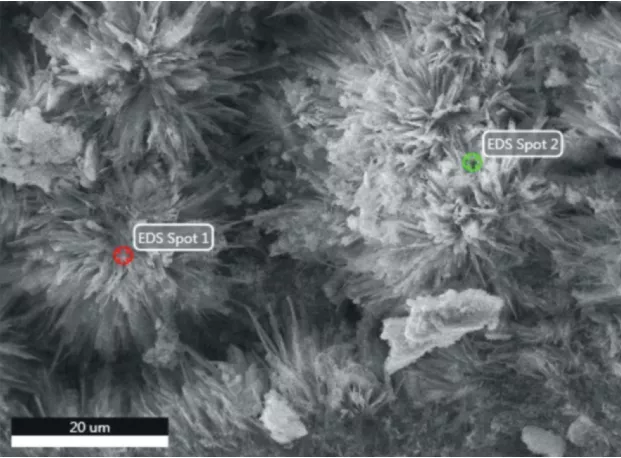

外壁为块状腐蚀产物,采用德国蔡司Zeiss EVO MA15扫描电镜进行垢样形态及元素含量分析。通过扫描电镜(SEM)判断垢样形态,对不同形态样品进行分类(图5)。

通常与X射线能谱仪(EDS)配合使用对材料微区成分元素种类与含量进行分析。EDS分析结果显示,外壁腐蚀产物主要为FeCO3,Fe2O3和Fe3O4,为二氧化碳腐蚀产物及铁的氧化物。部分腐蚀样品含氯元素,表明存在Cl-局部腐蚀现象。

图5 腐蚀垢样扫描电镜图

内壁腐蚀样品分析

内壁腐蚀较均匀,腐蚀产物为粉末状细小颗粒, XRD元素分析结果表明,内壁腐蚀产物主要由C、O、Fe、Si、Cl等元素组成,Cl元素含量0.4%,说明无论管柱是否穿孔,管壁内外Cl-都在局部腐蚀过程中扮演着重要角色。根据检索PDF卡片库可知垢样中结晶主体存在FeCO3(卡片号为29-0696)和Fe2(OH)2CO3(卡片号为33-0650)。

检测结果表明,管柱内外壁腐蚀产物不同,腐蚀产物形态不同,可能原因是两者的腐蚀机理不同。内部发生电化学腐蚀,所以为均匀腐蚀,外壁发生缝隙腐蚀,所以腐蚀坑以及穿孔现场明显。

井下管柱腐蚀原因分析

通过以上实验及腐蚀产物成分分析, 得出该油田井管柱腐蚀原因如下:▼▼▼

电化学腐蚀。电化学腐蚀是指金属管体和外部环境介质发生电化学反应。在反应过程中,有分离的阴极区和阳极区,电子由阴极区流向阳极区。金属表面分布着许多杂质, 当它与盐水(电解质溶液)接触时,这个表面必然有许多微小的阴极和阳极同时存在,金属表面形成许多微小的原电池,称为微电池。井筒不同部位的含盐量不同,使井筒各段的电极电位不同, 可以把井下油套管看成是一个宏观电池腐蚀。电化学腐蚀中以Cl- 影响较大, 其次是Ca2+、Mg2+含量的影响。因此,参考水质分析,含氯,矿化度高是油管腐蚀穿孔的原因之一;

二氧化碳腐蚀。单井天然气、扫描电镜SEM、能谱分析EDS与X射线多晶衍射XRD分析,得出腐蚀产物主要为二氧化碳腐蚀产物及铁的氧化物,铁的氧化物可能是在空气中暴露后生成的。因此,油管腐蚀主要是由于二氧化碳腐蚀造成的;

聚合物腐蚀。目前发现失效油管所在大多为注聚受益井,井液的 pH=7.5~7.8,为弱碱性,当注聚中有游离态氧存在时,油管内、外壁金属易发生吸氧腐蚀。同时聚合物的渗入会加速腐蚀产物的剥离,使得管壁减薄。

通过上述分析,总结得出如下结论:▼▼▼

井下无SRB细菌,无硫化氢气体,腐蚀因素可排除细菌及硫化氢腐蚀;

地层水氯离子,钙离子含量较高,是发生腐蚀的重要因素;

腐蚀主要来自地层水,地层水腐蚀速率为0.09675 mm/a,腐蚀速率较高;

井下管柱腐蚀产物主要为二氧化碳腐蚀产物及铁的氧化物,腐蚀原因为主要为二氧化碳腐蚀;

建议停用注聚受益井对应的注入井,并检测套管气,聚合物含氧量,分析氧腐蚀来源,以及二氧化碳含量的变化,并提高油管耐腐蚀等级,使用耐腐蚀材料,减缓油管腐蚀。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414