随着工业化发展步伐的加快,腐蚀成为了工程技术领域的焦点。防腐蚀关系到炼油设备使用寿命、保证正常生产、减少污染、改善操作环境的重要工作,是一项重大课题。对于常减压蒸馏装置,企业应根据不同的腐蚀类型,采用多种防护技术措施,确保设备长周期安全运行。

据报道,目前炼油行业出现的大量事故中,腐蚀及泄露因素占70% ~ 90%。腐蚀不仅影响装置运行效率,还可能造成重大事故,甚至危害生命和环境。因此,防腐蚀工作是关系到炼油装置使用寿命、保证正常生产、减少污染、改善操作环境的重要工作,是一项重大课题。对于绝大多数炼厂来说,常减压蒸馏装置是必不可少的加工装置,也是受腐蚀影响的第一道关口,科学的腐蚀分析及合理的防腐蚀对策,有助于企业实现装置长周期安全运行。

一 常减压蒸馏装置主要腐蚀类型

1原油的主要成分

原油的主要成分是各种烷烃、环烷烃和芳香烃,它们并不腐蚀金属设备。但是原油中的杂质,如无机盐、硫化物、有机酸等,在加工过程中转换为腐蚀性介质,对装置和设备造成腐蚀威胁。

2腐蚀介质分类

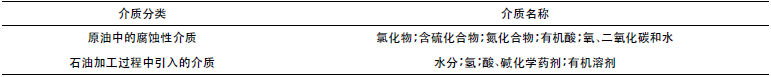

据《炼油厂设备》分析,石油加工过程中的腐蚀性介质主要分为原油中的腐蚀性介质和石油加工过程中引入的介质两类,见表1。

表1 腐蚀介质分类表

3 炼油厂常见腐蚀类型

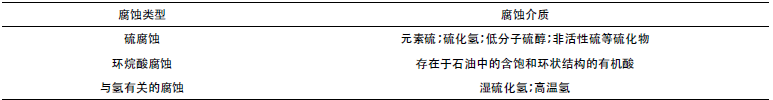

炼油厂常见的腐蚀类型有三种: 硫腐蚀、环烷酸腐蚀和与氢有关的腐蚀,见表2 。

表2 炼油厂常见腐蚀类型

常减压蒸馏装置在高酸原料油加工过程中存在严重的高温环烷酸腐蚀,同时,由于电脱盐的难度增加以及氮含量较高,也存在较严重的低温部位腐蚀。常见的腐蚀包括低温湿硫化氢腐蚀、高温硫化物腐蚀、环烷酸腐蚀、氯化物腐蚀、应力腐蚀破裂和其他腐蚀六种类型,见表3。

表3 常减压装置常见腐蚀类型

二 常减压蒸馏装置主要腐蚀类型原因分析

在炼油厂中,曾发生多起塔顶HCL-H2 S-H2O 腐蚀穿孔,减压塔塔壁高温环烷酸腐蚀,减压塔填料高温环烷酸腐蚀,药剂注入口的露点腐蚀,减压塔减压转油线高温环烷酸腐蚀,含硫污水换热器应力腐蚀开裂等情况,对安全生产造成重大威胁。科学的确定装置腐蚀重点部位,采取切实有效的防腐蚀策略,才能确保装置安全、平稳、长周期运行,实现装置本质安全。

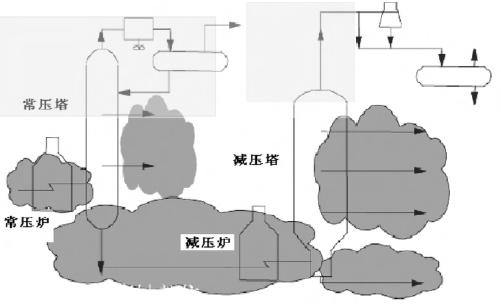

常减压装置重点腐蚀部位主要分布在常减压炉( 炉管内、外壁) ,常减压塔及塔顶管道,常减压转油线,冷凝冷却系统管道及侧线部位等( 见图1 所示,黄色部分主要为氯化物和硫磺物影响区,红色部分主要为高温硫腐蚀影响区) 。主要腐蚀原因分析如下。

图1 常减压蒸馏装置主要腐蚀部位图

1 硫化物腐蚀

常减压蒸馏装置硫化物腐蚀常见原因主要为硫化物腐蚀。即原油中含有一定量的氯化物,经过脱盐后仍存在微量镁盐、钙盐甚至钠盐,在有液相水的环境下生成盐酸,造成腐蚀。硫化物腐蚀受硫化物浓度,介质温度、流速和流态,特殊工况,pH值,材料硬度及合金成分等影响。硫化物腐蚀介质有酸性水、富胺液、贫胺液、硫化氢等。硫化物腐蚀常见为低温湿硫化氢腐蚀和高温硫化物腐蚀两种类型。就常减压蒸馏装置而言,低温硫化物腐蚀主要为初馏塔、常压塔和减压塔塔顶管道,冷凝冷却系统管道,塔顶分液罐罐顶和罐底管道等部位。高温硫化物腐蚀主要分布于常减压炉进出口管道,常减压塔底管道,含硫油品、油气管道等部位。

2 环烷酸腐蚀

环烷酸腐蚀主要受原油酸值、温度和流速的影响。在一定的温度条件下,酸值越高,腐蚀越严重。见20#钢所受环烷酸腐蚀与温度关系图2。

图2 20#钢所受环烷酸腐蚀与温度关系图

由图2 可见,温度在270 ~ 280℃之间腐蚀性最强; 350℃左右时,气相浓度增加,腐蚀又加剧; 400℃左右时,环烷酸基本全部气化,对设备的高温部位不在产生腐蚀。环烷酸腐蚀部位常发生在加热炉进出口管道,常减压塔塔底及部分侧线部位等,具体为常压蒸馏部分的常压炉炉管、常压塔进料管、常一线、常一中、常二线、常二中、常二线进入汽提塔的进料管、常三线进入汽提塔进料管线、汽提塔两个抽出线;减压蒸馏部分的减压炉管、减压进料段、减二线、减二中、减三线、减三中、减三进入汽提塔的进料段、汽提塔进料段及弯头、阀们、大小头等易冲刷的部位。

3 氯化物腐蚀

氯化物主要为氯化钠、氯化镁和氯化钙组成,在生产过程中受热水解,生成氯化氢等腐蚀性物质,对金属产生点腐蚀、应力腐蚀及缝隙腐蚀等。氯化物腐蚀的影响因素有浓度、温度、pH 值、氧含量等。氯化物腐蚀主要发生在电脱盐部分,常压塔塔顶管道中。

4 金属应力腐蚀

金属应力腐蚀主要受敏感的金属材料、特定的介质环境、设备运行时间和处于拉应力状态四种因素影响,导致金属管道产生破裂想象。

三 长减压蒸馏装置防腐蚀措施

由于常减压蒸馏装置腐蚀成因复杂,破坏形式多样。因此,企业应树立全面腐蚀控制理念,从设计、制造、贮运安装、操作运行、维修五个方面和教育、科研、管理、经济评价四个环节对各种腐蚀进行全面控制。结合常减压蒸馏装置具体特点,企业应根据不同的腐蚀类型,采用多种防护技术措施。

1优化防腐设计,做好原料控制

通过梳理腐蚀物质流程,进行合理的防腐设计,优化生产工艺流程,减轻或防止腐蚀。如在装置设计时高温易腐蚀部位采用大管径,降低流速; 新建、更换的管道或设备内壁焊缝磨平,防止产生涡流。采取集中加工方式,进厂原料分贮分炼,均匀混合,减少分散加工对生产和设备的影响; 严控装置进料,确保酸值不超过设备设防标准; 严控装置进料混合比例,保持原料性质相对稳定; 根据不同原油的性质改变操作条件,掐好油头,及时调整操作。

2 加强工艺防腐,“一脱四注”管理

对于常三线、减二线、减三线抽出线及其换热部位的高温环烷酸、硫腐蚀的控制措施,应加强前段工艺控制。原料进入常压、减压加热炉之前,加注高温缓蚀剂。塔器高温腐蚀严重区域的侧线管线上,加注缓蚀剂,控制减二线蜡油中Fe2+ ≤5 ×10-6 ,减缓腐蚀速率。采用有机胺中和剂,控制常减压塔塔顶系统的HCl 腐蚀。塔顶挥发线注缓蚀剂,对注入点以后一系列设备进行防护。通过缓蚀剂等隔绝金属与环烷酸等腐蚀物的接触或反应,生成不具腐蚀性的油溶性产物,达到抑制环烷酸腐蚀,保护设备的目的。

选择合适的电脱盐技术,把好原油脱盐环节。一级电脱盐深度较小,可使原油中的盐含量降低60% ~ 90%,大部分在80%左右。二级脱盐基本适用于各种原油,脱盐后的含盐量可以控制在3.0mg /L 以下。控制好原料油电脱盐环节的电脱盐温度、电场强度、注水量、混合强度及电场内停留时间等因素,充分脱除盐类、重金属等物质,防止低温腐蚀和后续加工过

程中的催化剂中毒。完善注氨、注水、注缓蚀剂设施,同时采取原油注碱措施,满足均匀、多点、可调节功能,使塔顶至冷凝冷却完成的整个低温系统处于碱性缓蚀环境; 健全脱后含盐、塔顶Fe2+、Cl- 和pH 值的分析监测控制管理系统。有资料显示,“一脱四注”后,空冷器进口腐蚀率、冷凝水铁损失等均得到良好改善。为优化调整操作和对缓蚀剂的使用效果提供准确、完整、可靠的数据支持; 筛选合适的缓蚀剂,在多点、均匀分散条件下注入,保证缓蚀剂浓度稳定,根据Fe2+ 含量调整注入量,防止保护膜反复破坏修补,影响使用效果。“一脱四注”防腐措施可以充分抑制腐蚀介质的发生和作用,达到防腐蚀效果。

3合理选材

在控制金属腐蚀方面,首先是做到合理选材。耐环烷酸腐蚀的主要材料是0Cr18Ni10Ti 类、316L 和317L。设备及管道选材时要考虑设备的用途、工艺过程及其结构设计特点。根据介质的温度、流速、流态,选择经济合理的耐蚀材料; 根据侧线硫含量、侧线温度等综合考虑选材。高温腐蚀环境应选择耐蚀材料,要结合腐蚀情况选择有效高温缓蚀剂。冷凝冷却系统选材以碳钢为主; 高温管道选材以1Cr5Mo,00Cr19Ni10 和00Cr17Ni14 Mo2 为主; 高温泵过流部位用316L; 换热器系统采用碳钢材质; 常压炉管采用5Cr- 1 /2Mo 材质,减压炉管采用9Cr-1Mo 钢; 转油线采用5Cr-1 /2Mo 钢等。

4 借助信息化工具,建立防腐蚀管理系统

一套完整的防腐蚀管理系统,可为企业提供从腐蚀预测到腐蚀检测、分析、材料选择、腐蚀速率评价等一整套完整的解决方案。腐蚀监控部位依据腐蚀流程选择,结合温度和压力的影响来确定监测部位。通过腐蚀监测,能够合理确定设备检修周期,明确设备腐蚀状态,有效杜绝因腐蚀造成的重大事故。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414