高速工具钢由于合金化程度高,适合于制作高速切削刃具,可保证刃部在650℃时实际硬度仍高于50HRC,具有优良的切削性和耐磨性。根据钢中的主要元素成分,高速钢可分成3类:钨系高速钢、钼系高速钢和钨钼系高速钢。

高速钢导热率低,为减少工件在加热时的变形开裂,缩短高温保温时间以减少脱碳,可采用预热处理。一次预热采用温度800~850℃,两次预热即在800~850℃前加一次500~600℃预热。一般工具可采用一次预热工艺,形状复杂的工具或大型工具宜采用两次预热。

淬火工艺在高温盐浴炉中进行,短时保温以防止刃部脱碳和过热,一般用油淬+空冷,对细长件和薄片刃具采用分级淬火,一般用580~620℃一次分级或再在350~400℃作第二次分级。我公司采用的冷却方式为580~650℃、280~320℃的二次分级淬火。

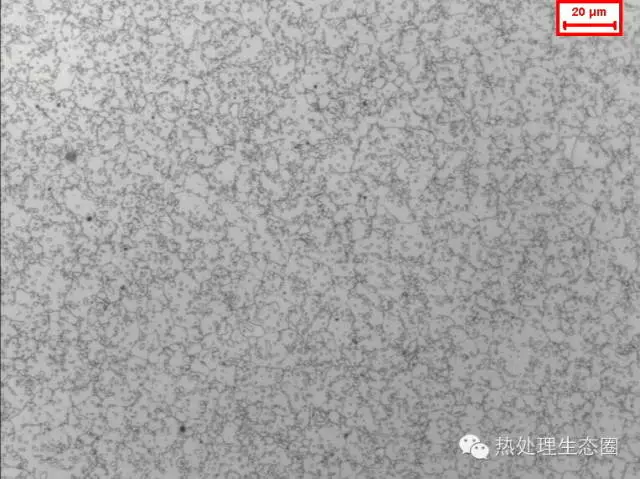

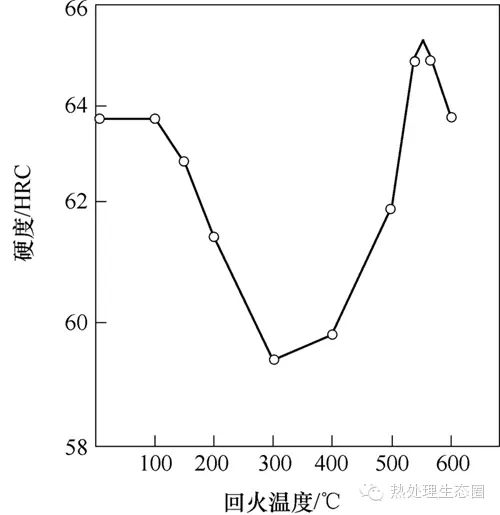

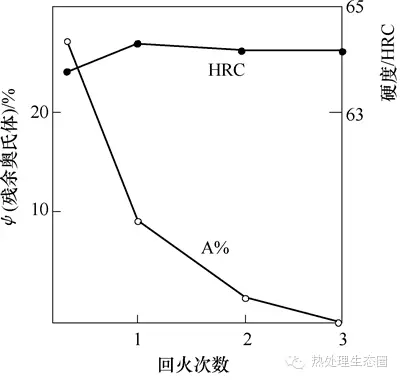

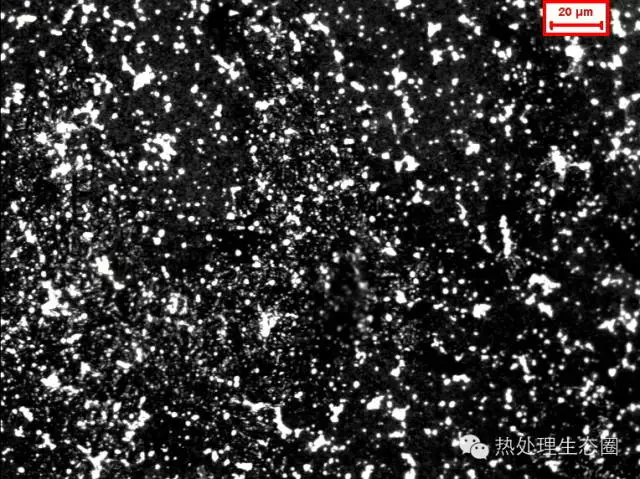

高速钢(W18Cr4V)淬火后的显微组织如图1所示,具有细晶粒组织,奥氏体晶界因淬火时有微量二次碳化物析出而易于浸蚀。淬火高速钢回火的目的是从马氏体中析出弥散碳化物,产生次生硬化效应,消除残留奥氏体和淬火内应力。淬火后的残留奥氏体合金度高,稳定性大,在回火加热过程中不易分解,在500~600℃保温时也仅从中析出合金碳化物,使残留奥氏体合金度有所降低,因而Ms点升高,在冷却到低温时,部分残留奥氏体发生马氏体转变,残留奥氏体含量由20%~25%减少到约10%左右。但还需进一步降低残留奥氏体含量,消除新产生的马氏体引起的内应力,高速钢一般需在560℃回火3次。

W18Cr4V钢回火时的硬度变化如图2所示,回火次数与残留奥氏体量和硬度的关系如图3所示,回火后的组织为回火马氏体+碳化物。

图1 高速钢(W18Cr4V)常规淬火温度淬火组织

图2 高速钢(W18Cr4V)回火时的硬度变化(1280℃淬火)

图3 高速钢(W18Cr4V)回火次数与残留奥氏体量和硬度的关系

按照常规的工艺方法,经3次高温回火后,高速钢在组织和性能方面基本满足其服役条件。不难看出,高速钢经3次高温回火的主要目的是消除残留奥氏体及新产生马氏体引起的内应力。但3次高温回火的缺点也比较明显,耗能大,操作较繁杂,生产周期较长。

有研究表明,高速钢在油中从淬火温度冷却到50~120℃以后大约还有50%的残留奥氏体未转变。若这时再升温到600~630℃保温,从残留奥氏体中析出碳化物,使残留奥氏体中的碳及合金元素量减少,导致钢的Ms点升高150~170℃,工件再冷到室温时残留奥氏体就基本可以完全转变,所以一般只需一次回火。此外,由于残留奥氏体转变形成低碳非片状马氏体,使钢的强度和韧性都大幅提高,有利于提高工件使用性能。

1、试料准备

M42(W2Mo9Cr4VCo8)化学成分(质量分数)为:wC= 1.05%~1.15%、wMn= 0.15%~0.40%、wW=1.15%~1.85%、wMo=9.00%~10.00 %、wCr= 3.50%~4.25%、wV=0.95%~1.35%、wCo=7.75%~8.75%、wSi≤0.65%、wS≤0.030%、wP≤0.030%、余量为Fe。将5支试样(φ15mm×20mm)分为两组,其中第一组试样标记1#、2#;第二组试样标记为3#、4#、5#。对第一组试样采用新工艺,第二组试样采用常规工艺,以便对照,具体工艺参数如表1所示。

表1 试样淬火+回火工艺

2、试验结果与分析

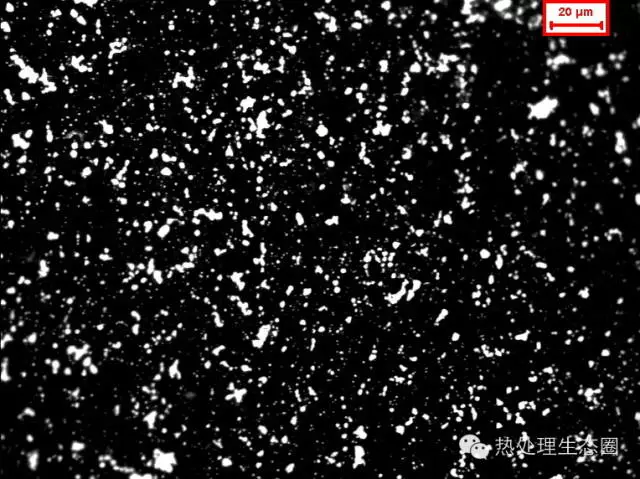

(1)回火组织

用DMM-400D金相显微镜观察各组试样的回火组织,如图4、图5所示。从回火后的显微组织图中,可以看出第一组的1#、2#试样回火组织的残留奥氏体明显比第二组的3#、4#试样要少。这表明,采用新工艺淬火+回火的试料残留奥氏体明显减少。

(a)1#

(b)2#

图4 第一组试样回火组织

(a)3#

(b)4#

(c)5#

图5 第二组试样回火组织

(2)硬度检测

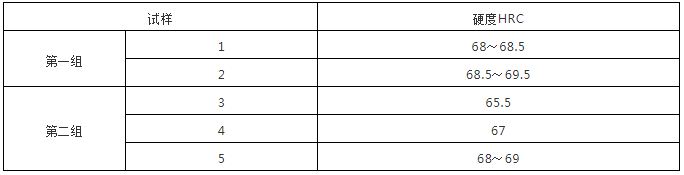

将回火后的试样用HR-150A型洛氏硬度计检测其洛氏硬度,如表2所示。无论第一、第二组的试料,回火次数越高,硬度也就越高,这与二次硬化理论相符。但经1次回火的1#试样硬度达到了经3次回火的5#试样的硬度,而经2次回火的2#试样甚至高于5#试样的硬度。

表2 试料回火后的硬度

3、结语

(1)采用新工艺淬火+回火的试料残留奥氏体明显少于常规工艺,新工艺只需一次回火,残留奥氏体量即达到正常工艺的3次回火水平。这表明,当试料经二次加热再冷至室温时,残留奥氏体就基本完全转变,所以新工艺一般只需一次回火。

(2)从硬度检测的结果及回火组织可以看出,采用新工艺淬火+回火的试样经1次回火后从马氏体中析出均匀弥散分布的碳化物,次生硬化效果明显,硬度满足热处理技术要求。

(3)在淬火过程中回火工艺与常规工艺相比,在保证材料组织性能的前提下,不仅减少了能源消耗,而且也缩减了生产周期,简化了生产工序,有利于提高生产效率。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414