摘要

为了进一步提高PSO-PBSZ-TiB2改性PSNB胶粘剂 (标记为PPPT) 的热稳定性和粘接强度,通过添加纳米Al2O3制备出了新的复合胶粘剂 (标记为PPPTA),研究了其与SiC陶瓷片的粘接性能。采用SEM和XRD等测试方法,分析了改性粘接剂的微观结构和物相组成,研究了裂解温度和纳米Al2O3对SiBCN陶瓷的微观结构和粘接强度的影响,揭示了纳米Al2O3对SiBCN陶瓷的强韧化机理。结果表明,在120 ℃空气中固化2 h,然后在1000 ℃空气中裂解2 h后,PPPT和PPPTA室温粘接强度最高分别达到11.23和15.91 MPa,在800 ℃空气中的高温剪切强度分别达到10.4和12.1 MPa。分析表明,添加纳米Al2O3可同时有效抑制粘接层的体积收缩和玻璃相在高温时的挥发,从而显著提高粘接强度。

关键词: 聚硅硼氮烷; 纳米Al2O3; 玻璃相; 高温粘接强度

SiC陶瓷由于其优异的耐热性、耐磨性和耐蚀性,被广泛地应用于汽车、航天、电子等领域[1,2,3,4,5,6]。但是,SiC脆性大、硬度高、难加工,限制了其在大型复杂构件上的使用[7,8,9]。因此,陶瓷的连接工艺是影响其广泛应用的一个重要因素,这方面受到越来越多研究者的关注。传统的陶瓷连接工艺[10,11,12],比如机械连接、固相扩散和高温钎焊等,都不可避免地导致连接件产生热胀失配和应力集中等问题。聚合物转化陶瓷 (PDC) 工艺通过热处理将有机先驱体转化为陶瓷,用陶瓷相来粘接陶瓷,是解决上述问题的一个有效方法[13]。

目前,许多研究者使用聚硅氧烷 (PSO)、聚碳硅烷 (PCS) 和聚硅氮烷 (PSN) 作为基体树脂来粘接SiC陶瓷片[14,15,16],并获得了良好的粘接效果。但是,粘接剂较高的热处理温度 (1200 ℃以上) 对实验设备提出了较高的要求,且陶瓷先驱体在低温固化和高温裂解的过程中需要真空环境或惰性气体 (Ar或N2) 的保护,限制了大批量、大尺寸构件的热处理。因此,急需研发一种能在空气中固化和裂解,且裂解温度低于1200 ℃、能应用于高温环境的粘接剂。

本课题组之前的研究[17,18,19,20]表明,粘接试样在高温剪切时是界面处的玻璃相起主要的承载作用;并系统研究了二元SiO2-B2O3以及三元SiO2-B2O3-TiO2和SiO2-B2O3-Al2O3玻璃相对SiBCN陶瓷粘接性能的影响,揭示了其对SiBCN陶瓷的强韧化机理。但是,SiO2-B2O3-TiO2-Al2O3四元玻璃相对SiBCN陶瓷的韧化作用,及纳米Al2O3对SiBCN陶瓷的强化作用还鲜有报道。本实验采用纳米Al2O3,PSO,PBSZ (聚硼硅氮烷) 和TiB2改性的PSNB (聚硅硼氮烷) 粘接剂来连接SiC陶瓷片,并与未添加纳米Al2O3的改性粘接剂 (即PPPT) 的性能进行对比。重点研究了裂解温度和纳米Al2O3对SiBCN基陶瓷高温粘接剂粘接性能的影响。

1 实验方法

1.1 材料与制备

本工作以PSNB为基体树脂,PSO和PBSZ为添加剂,TiB2为活性填料,纳米Al2O3为惰性填料制备改性粘接剂 (标记为PPPTA),其中各组元的质量分数为PSNB∶PSO∶PBSZ∶TiB2∶Al2O3=8∶3∶2∶6∶0.2。作为对照实验,未添加纳米Al2O3的改性粘接剂 (标记为PPPT) 以质量分数比PSNB∶PSO∶PBSZ∶TiB2=8∶3∶2∶6进行配制。

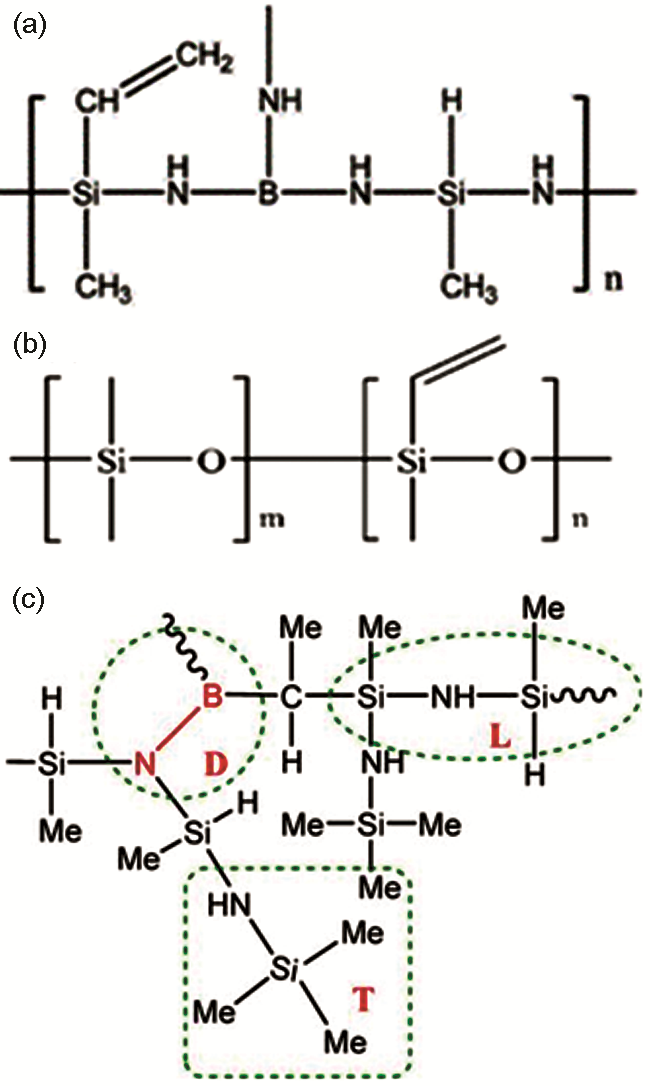

SiC陶瓷片试样尺寸为20 mm×20 mm×2 mm,孔隙率为0.39%。PSNB为浅黄色透明液体,略有刺激性气味,室温下粘度约为2.4 Pa.s,无需交联剂,交联温度约为120 ℃,交联产物为浅黄色固体。PSO为无色无味透明液体,流动性较好。PBSZ作为粘接剂的添加剂,有刺激性气味,不溶于酒精、丙酮,溶于四氢呋喃。PSNB,PSO和PBSZ的分子式如图1所示。TiB2粒度为5 μm,纯度大于99.99%。纳米Al2O3粒径为50 nm,纯度大于99.99%。

图1 PSNB,PSO和PBSZ的分子式[18]

首先,将SiC陶瓷片在无水乙醇中超声清洗30 min后烘干备用。然后将配好的改性粘接剂超声分散30 min,在真空皿中抽真空30 min。接着,将粘接剂涂刷到SiC表面,将两个SiC陶瓷片搭接。最后,在烘箱中120 ℃固化2 h,固化压力为9 kPa;然后在箱式炉中1000或1200 ℃裂解2 h。

1.2 测试与表征

采用压缩剪切实验方法来测试粘接试样的粘接强度,测试设备为SANS CMT-4304电子万能实验机。室温 (记为RT) 剪切强度测试条件为:空气中,加载速率0.5 mm/min;高温 (记为HT) 剪切强度测试条件为:空气中800 ℃,升温速率20 ℃/min,到温后保温5 min,加载速率0.582 mm/min。采用扫描电子显微镜 (SEM,S-2700) 观察试样的微观组织和断口形貌。采用X射线衍射仪 (XRD,Rigaku-D/max-2400) 对裂解产物的物相组成进行分析。

2 结果与讨论

2.1 室温与高温粘接强度

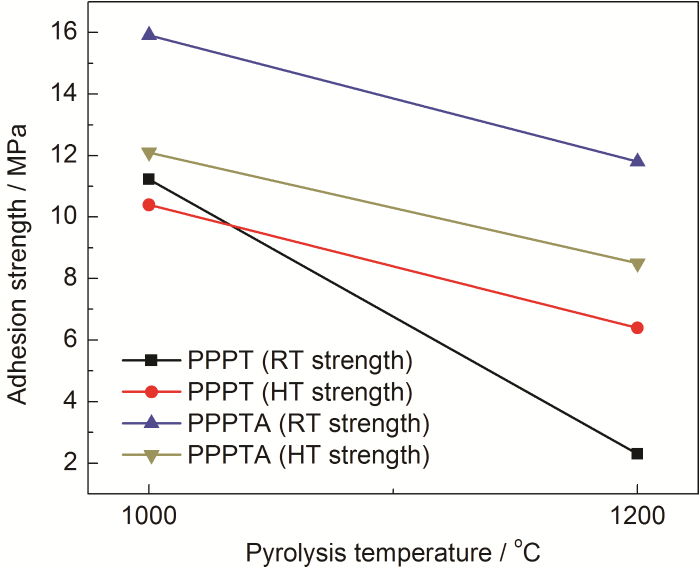

图2为PPPT和PPPTA粘接试样经过1000和1200 ℃热处理后的室温和800 ℃下空气中的剪切强度。可见,对于PPPT,当热处理温度从1000 ℃升高到1200 ℃时,室温剪切强度从11.23 MPa下降到2.30 MPa,下降了80%;高温剪切强度从10.4 MPa下降到6.4 MPa,下降了38%。对于PPPTA,当热处理温度从1000 ℃升高到1200 ℃时,其室温剪切强度从15.91 MPa下降到11.80 MPa,下降了26%,分别是PPPT室温剪切强度的1.4和5.1倍;高温剪切强度从12.1 MPa下降到8.5 MPa,下降了30%,分别是PPPT高温剪切强度的1.2和1.3倍。结果表明,添加纳米Al2O3可以显著提高PPPT粘接剂的粘接性能和耐热性能。

图2 PPPT和PPPTA在室温和800 ℃下的粘接强度

2.2 粘接试样的微观结构

2.2.1 粘结层截面形貌

图3为PPPT和PPPTA粘接试样在1000 ℃空气中裂解2 h后接头的截面形貌。如图3a所示,PPPT粘接层中和粘接界面处都有明显的缺陷,粘接层的厚度为162.6 μm。如图3b所示,PPPTA粘接试样的粘接层基本连续、均匀、致密,有利于提高粘接层的内聚强度,粘接界面处无明显缺陷,粘接层与SiC基体结合良好,有利于增加有效承载面积,从而提高界面强度。此外,PPPTA粘接试样的粘结层厚度增加到262.5 μm,说明添加纳米Al2O3可以有效抑制粘接剂在裂解过程中的体积收缩。

图3 PPPT和PPPTA粘接试样在1000 ℃空气中裂解2 h后的截面形貌

2.2.2 室温断口形貌

图4为PPPT和PPPTA粘接试样在1000和1200 ℃空气中裂解2 h后的室温断口形貌。由图4a和b可见,PPPT粘接试样室温断口凹凸不平,存在较大尺寸的缺陷;试样从粘接层中断裂,表明粘接层的内聚强度不够高[21,22]。由图4c和d可见,PPPTA粘接试样室温断口基本平整,缺陷尺寸减小;试样从界面处断裂,表明随着纳米Al2O3的添加,粘接层的内聚强度增加至大于界面强度。此外,对比图4b和d及图4a和c,随着裂解温度的升高,粘接层的致密性有所下降,这主要与高温时玻璃相的挥发有关。

图4 PPPT和PPPTA粘接试样分别在1000和1200 ℃空气中裂解2 h后接头的室温断口形貌

2.2.3 高温断口形貌

图5为PPPT和PPPTA粘接试样在1000和1200 ℃空气中裂解2 h后的高温断口形貌。由图5a和b可见,PPPT粘接试样高温断面凹凸不平,存在较大尺寸的缺陷;试样从粘接层中断裂。由图5c和d可见,PPPTA粘接试样高温断面基本平整,试样从界面处断裂。PPPTA粘接层的致密性要优于PPPT的,主要原因是添加纳米Al2O3可以同时起到抑制粘接层体积收缩以及抑制玻璃相挥发的作用。此外,对比图5b和d及图5a和c可以看出,随着裂解温度的升高,粘接层的致密性有所下降,这主要与高温时玻璃相的挥发有关。

图5 PPPT和PPPTA粘接试样分别在1000和1200 ℃空气中裂解2 h后接头在800 ℃空气中的断口形貌

对比图5a和c及图4a和c可以看出,1000 ℃裂解后粘接试样的高温断口处粘接层致密性要优于室温断口处粘接层的致密性,说明1000 ℃裂解后的粘接试样进行高温剪切时,玻璃相的自愈合效果良好,可以有效封填孔隙、愈合裂纹。对比图5b和d及图4b和d可以看出,1200 ℃裂解后粘接试样的高温断口处粘接层致密性要低于室温断口处粘接层的致密性,说明1200 ℃裂解后的粘接试样进行高温剪切时,玻璃相大量挥发,封填孔隙和愈合裂纹的效果减弱,这与不同温度裂解后玻璃相的成分和配比有关。

2.3 物相分析

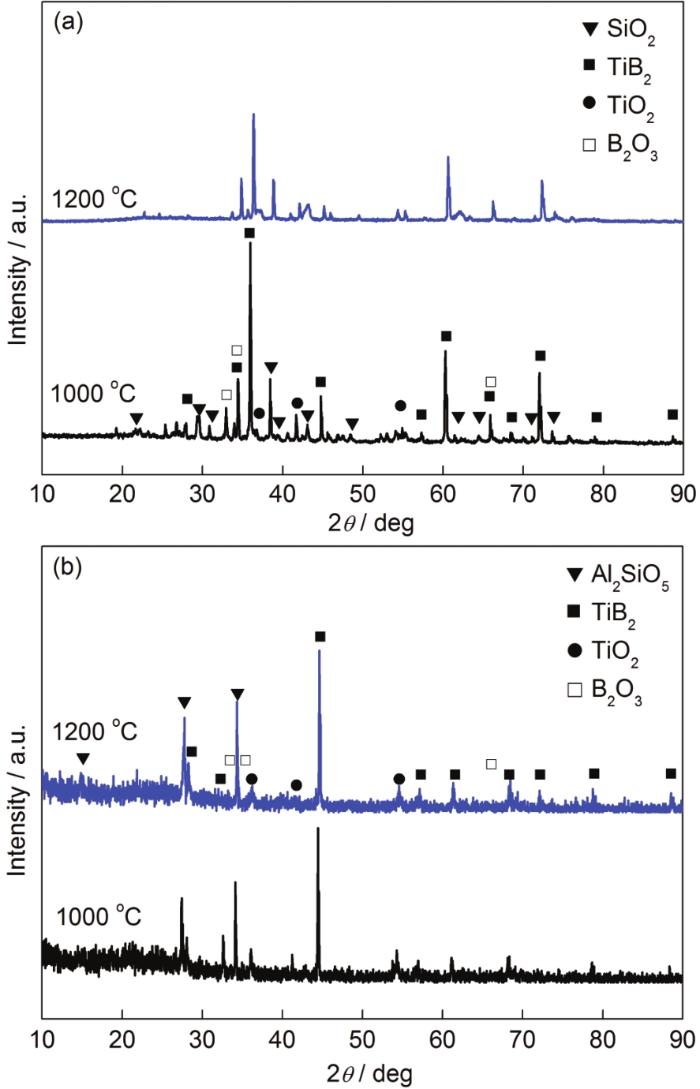

图6a为PPPT改性粘接剂在1000和1200 ℃热处理2 h后裂解产物的XRD谱。可见,对于PPPT粘接剂,在空气中1000 ℃裂解2 h后,其成分主要是晶态的TiB2和非晶态的TiO2,SiO2和B2O3玻璃相。当裂解温度上升到1200 ℃,裂解产物仍是TiB2,TiO2,SiO2和B2O3玻璃相,但TiB2的峰强减弱,这是由于其表面氧化包覆TiO2和B2O3玻璃;TiO2,SiO2和B2O3的峰强减弱,这是由于1200 ℃裂解时玻璃相挥发所致。

图6 PPPT和PPPTA在1000和1200 ℃空气中裂解2 h后的XRD谱

图6b为PPPTA改性粘接剂在1000和1200 ℃热处理2 h后裂解产物的XRD谱。可见,随着纳米Al2O3的添加,在空气中1000 ℃裂解2 h后,其成分主要是晶态的TiB2和Al2SiO5及晶化程度较低的TiO2和B2O3玻璃相。当裂解温度上升到1200 ℃,裂解产物仍是TiB2,Al2SiO5,TiO2和B2O3玻璃相,但Al2SiO5的峰强增强,说明莫来石相的晶化程度进一步提高,易产生内应力,从而降低粘接性能。

2.4 讨论

基于微结构分析,PPPT粘接试样的室温和高温断面凹凸不平,断口发生在粘接层中;PPPTA粘接试样的室温和高温断面基本平整,试样从界面处断裂,说明纳米Al2O3的添加使得界面处玻璃相 (O2在界面处富集) 的强度高于粘接层SiBCN的内聚强度。而且,PPPTA不同温度裂解后的粘接性能要优于PPPT的,究其原因:一方面,莫来石相的形成,有助于SiO2-B2O3-TiO2-Al2O3四元玻璃相的形成,从而有效提高玻璃相的耐热性,高温时抑制玻璃相的挥发,增强了界面的承载能力;另一方面,纳米Al2O3分布于SiBCN粘接层中,起到颗粒增强的作用,有效提高粘接层的内聚强度。纳米Al2O3增强SiBCN陶瓷的示意图见图7。

图7 纳米Al2O3增强SiBCN陶瓷的示意图

3 结论

添加纳米Al2O3对SiBCN的强韧化作用使得PPPTA的粘接性能优于PPPT的,主要原因:(1) 纳米Al2O3分布于SiBCN陶瓷粘接层中,发挥颗粒增强的作用,有利于提高粘接层的内聚强度;(2) 纳米Al2O3和SiO2反应生成莫来石,有效抑制高温时玻璃相的挥发,有利于提高粘接界面处的界面强度。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414