7050铝合金,属于Al-Zn-Mg-Cu系合金,具有密度小、强度高、可加工性能好、抗剥落腐蚀性和抗应力腐蚀开裂 (SCC) 性好等优点,常用于航空航天、现代汽车轻量化、交通工具、工装夹具等方面。阎大京观察到7475铝合金单级时效时存在双峰现象。陈小明等证明了单级时效双峰现象存在于7000系铝合金中并具有一定的普适性。单级低温超长时效工艺生产效率较低,企业的生产成本较高。为了了解显微组织结构对力学性能和SCC行为的影响,研究人员利用电子显微衍射技术对T73状态下过时效的显微结构等进行了大量的研究。一般认为,中低温的沉淀析出的顺序为:过饱和固溶体→基体固溶相 (GP区)→η‘(MgZn2)→η(MgZn2)。其中,η’相为过渡相,具有六角结构;η为稳定相,也具有六角结构,但η‘相与η相的晶格常数不同。现阶段7xxx系铝合金的抗SCC性能受到普遍关注,大多数材料工作者认为SCC主要是氢致断裂过程,所以氢脆 (HE) 问题一直受到广泛的重视。双级双峰时效兼顾了强度和塑韧,但双级峰值时效对抗SCC性能的影响至今尚不清楚。本文利用拉伸实验、硬度测试、断面形貌观测研究了7050铝合金的力学性能,并采用阴极渗氢法、定氢仪、能谱仪 (EDS) 和扫描电镜 (SEM) 等手段研究了双级双峰时效工艺对7050铝合金抗SCC性能的影响,阐明时效硬化特性机理,为工业应用提供技术指导。

1 实验方法

1.1 实验材料

实验所选用的7050铝合金是美国ALCOA公司生产的板材,厚55 mm,通过机械加工得到15 mm×15 mm×10 mm试样。合金化学组分 (质量分数,%) 为:Zn 6.62,Mg 0.60,Cu 0.20,Zr 0.10,Ti 0.20,Mn 0.30,Cr 0.20,Fe 0.35,Si 0.30,Al 余量。

1.2 双级时效制度

固溶处理在空气炉中进行,固溶温度控制在 (743±5) K,固溶时间70 min,水淬,采用电热鼓风干燥箱进行干燥,其温度精度控制在±5 K。双级时效制度下,一级时效分别在383和393 K温度下时效8 h;二级时效分别在423和433 K下进行长时间时效,时效时间控制在0~140 h之内。

1.3 力学性能测试

硬度采用HR-150型洛氏硬度计,测定5个试样,最后取平均值。实验前,依次使用200#、600#、1200#砂纸将试样表面磨光,除去氧化膜,酒精清洗,吹干。沿L-T方向截取拉伸试样,按照GB/T16865-1997标准执行,采用AG-10TA万能试验机进行力学性能测试,测定3个试样,最后取平均值。

1.4 断裂韧性测试

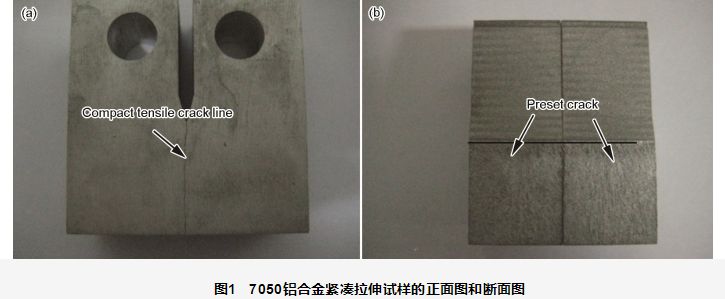

在INSTRON8801型材料试验机器上进行断裂韧性测试,实验方法按照GB/T4161-2007标准执行,紧凑拉伸测定材料的断裂韧度,沿L-T方向取样,先预置裂纹,再进行紧凑拉伸。紧凑拉伸实物图如图1所示。

1.5 渗氢实验

采用电化学阴极渗氢法,实验装置见图2。试样为阴极,碳棒为阳极。电源为SK1700SL-2A型直流稳流电源。电解液成分为1 mol/L H2SO4溶液,并添加微量As2O3毒化剂,毒化剂的作用是阻碍氢原子结合成氢分子,以提高试样表面氢原子的浓度。渗氢在室温下进行,渗氢电流密度控制在 (20±1) mA/cm2,充氢时间分别为0,3,6和9 h。为了避免氢散失造成的误差,在充氢完毕5 h内进行拉伸。

1.6 慢应变拉伸应力腐蚀实验

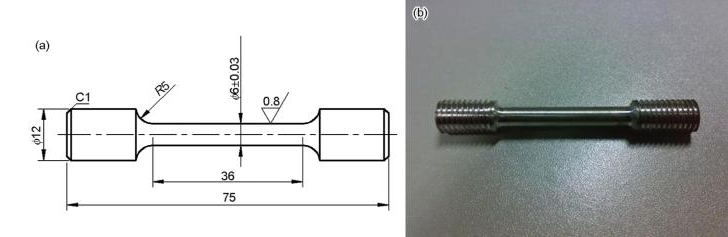

严格按照GB/T16865-1997标准进行实验。试样充氢后,在DP-WDML-3型慢速率拉伸应力腐蚀试验机上进行,应变速率为5×10-7s-1。试样尺寸如图3所示,短横向为长轴方向,断裂后与SCC最敏感方向一致。试样经热处理并去除氧化膜。

1.7 氢含量的测定

在EMGA-621型定氢仪上进行。经热处理后的试样洗涤吹干后,称重,然后置于石墨坩埚内,再加助溶剂锡粒,采用低电压高电流的脉冲加热,高温熔融,释放出氢,在载气氩气的带动下,通过除尘,干燥进入检测池,自动电子检测装置根据热导率的变化直接读出氢的含量。

1.8 显微组织观察

试样先抛光,再采用Keller试剂 (2.5%HNO3+1.5%HCI+1.0%HF+95%H2O,体积分数) 腐蚀,使用Hitachi S-4700型SEM对紧凑拉伸断口进行形貌观察,采用EM400T型透射电镜 (TEM) 进行微观组织分析,成分分析采用TEM自带EDS进行。

2 结果与讨论

2.1 双级时效制度对力学性能的影响

图4是7050铝合金经双级时效制度处理后的硬度、强度和延伸率随时效时间的变化曲线。由图4可知,双峰现象存在于7050双级时效中,时效硬度、强度曲线均随着双级时效时间的延长先上升后下降,下降到一定程度后,再上升后下降,出现M型的双峰现象,且硬度和强度的趋势保持一致。延伸率随着时效的进行基本呈下降趋势,但在各个峰值位置略有增加呈一定的峰值。

2.2 双级时效制度对断裂韧性的影响

经不同条件的双级时效处理后,7050铝合金的断裂韧性不同。热处理制度为743 K×70 min+393 K×55 h (单级) 时,KIc值为32.2 MPa·m1/2;743 K×70 min+393 K×8 h+423 K×17 h时,KIc值为30.1 MPa·m1/2;743 K×70 min+393 K×8 h+423 K×33 h时,KIc值为30.3 MPa·m1/2;743 K×70 min+393 K×8 h+423 K×45 h时,KIc值为38.5 MPa·m1/2;723 K×70 min+393 K×8 h+423 K×57 h时,KIc值为28.7 MPa·m1/2。其中,45 h时合金的断裂韧性达到最大值38.5 MPa?m1/2。单级时效峰值55 h时[8],虽然强度硬度较高,但断裂韧性却比较低。

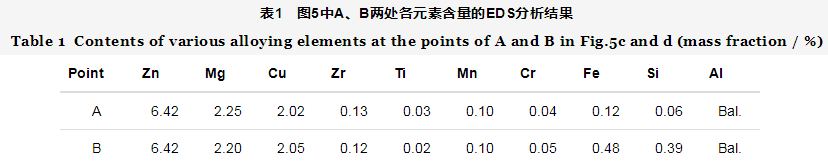

图5是双级时效制度下试样的断口形貌。时效制度为743 K/70 min+393 K/8 h+423 K,时效时间分别为17,33,45和57 h。从图5c中可以看出,第二时效峰断口处韧窝几乎均匀分布,韧窝较小,密度较大。从断口韧窝分布情况可以判断,对应743 K×70 min+393 K×8 h+423 K×45 h热处理制度的试样,其断裂韧性最佳。从图5a的断口可以看出,韧窝大、数量少,属于沿晶断裂,硬脆质点出现在韧窝的底部,同时存在剪切片,可以判断该时效制度下材料较脆。从图5b和d可以看出,韧窝少,且存在可作为应力源的硬脆相粒子,与基体的交界处萌生孔隙或空洞,开始产生微小裂纹,裂纹扩展质点从周围断开,产生坑状韧窝。对图5c和d中A和B两点进行EDS分析,分析结果见表1。

A和B两点韧窝处除Fe和Si含量不同外,其他元素成分基本相同,其中A处Fe和Si含量远比B处少得多,从这点可以说明Fe和Si的含量对断裂韧性有一定影响。韧窝中心存在第二相粒子,可作为裂纹发源地,一旦受外力作用,位错被推向第二相粒子。而第二相粒子性质硬脆,逐渐堆积在基体界面,形成微小孔洞,外力持续作用下新的位错环不断被推向微孔,微孔迅速扩展,最后导致材料断裂。

2.3 双级时效制度对氢含量及慢应变拉伸性能的影响

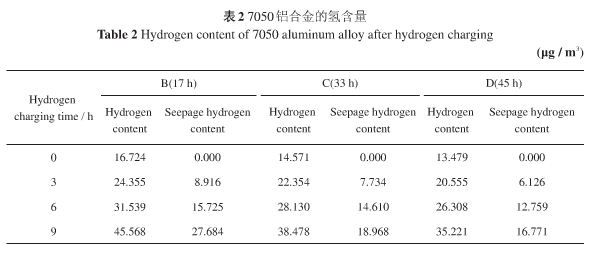

定氢实验结果如表2所示。经双极时效制度处理后,即固溶温度743 K,固溶时间70 min,一级时效温度393 K,一级时效时间8 h;二级时效温度423 K,时效时间分别为17,33和45 h,7050铝合金刚好处于双峰的各个峰位。从实验结果可以看出,随着充氢时间的延长,氢含量是上升的;从相同的充氢时间来看,处在第二时效峰值时氢的含量最低。

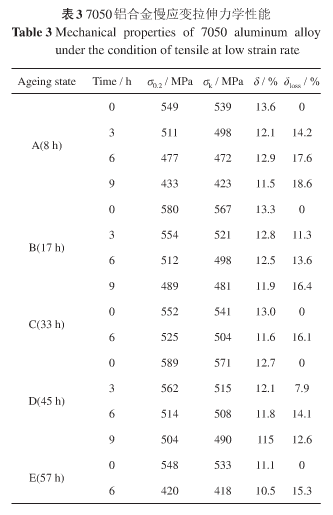

表3所示为7050铝合金充氢0,3,6和9 h后的慢应变拉伸 (SSRT) 实验结果。对比表3与图4可知,充氢前和充氢后7050铝合金强度与硬度均存在双峰现象。充氢后合金在3种时效状态下的断裂强度均有所下降,而第二峰处合金断裂强度的下降程度明显比第一峰处的小。也就是说,第二峰的氢脆敏感性比较弱。对比图5未充氢时,4种时效制度下,断口均存在比较明显的韧窝。从图6充氢3 h的SEM像可以看出,4种时效制度下,断口虽然还有部分韧窝出现,但相对密度减小,韧窝直径较大,断裂以沿晶为主,部分韧窝出现穿晶现象。尤其是处于谷底时 (33 h),开始出现明显的脆化现象。第一峰时效形变量的下降也比第二峰时效更为显着。过时效时 (57 h) 出现明显的穿晶断裂,并伴有二次裂纹,第一峰时效出现穿晶准解理。但第二峰时效仍以沿晶断裂为主,且保持着一定量的平坦韧窝,此时脆性最小。通过以上观察可见,充氢使得合金塑性发生了变化。材料是否发生脆化,取决于断裂前后塑性变形量的大小,而延伸率损失所产生的氢,来源于应力腐蚀裂纹顶端附近发生的电化学反应,在应力场及浓度梯度的作用下,沿晶界扩散并导致晶界的弱化,晶界上氢的浓度决定了SCC敏感性,它与晶界承受的有效垂直拉应力的大小有关,并且在很大程度上受自由Mg和Zn浓度的影响。SCC由两个过程组成,首先必须有足够的氢在裂纹顶端附近形成,然后是氢扩散到晶界上去导致脆裂。这两者之中进行的较慢的过程将控制SCC的全过程,应力腐蚀裂纹的扩展将受氢扩散的控制。因此,时效制度和充氢均对7050铝合金的SCC性能具有一定的影响。

![]()

2.4 双级时效制度对组织性能的影响

图7a为7050铝合金时效17 h后的显微组织,属于第一峰值时效状态。从7a可以看出,共格的GP区分布弥散,质点细小,呈球形点状结构。采用高分辨电镜进一步观察GP区的形状特点,如图8a所示。GP区形成于晶内,扩散到晶界,并均匀分布于基体中,质点呈细小的针状,此时形核速率也达到最大值。细小的GP区容易被位错切过,一些有利的位相将会产生共面滑移,形成滑移带,在晶界附近造成堆积,引起局部应力集中,降低了合金的塑性和断裂韧性。以GP区为主要强化相的合金,基体沉淀相 (MPT) 强度低,基体一旦发生变形,在大量滑移系开动的同时,有利的位向一经位错滑移通过,后续的滑移将连续进行,从而减少了粒子在滑移面上的有效截面积,甚至会发生GP区的溶解。这时会产生严重变形的滑移带。在晶界附近产生应力集中,导致抗应力腐蚀性能 (SCR) 和断裂性能的下降以及塑性的下降。

图7b为7050铝合金时效33 h时的显微组织,属于力学性能谷底时效状态。从图7b中可以看出,晶内析出的GP区开始长大,粗化现象开始明显,由原先的细小球状结构转变为粗大球状并有所拉长,质点间距离拉大,沉淀相密度下降;而晶界上有极少量的η’相析出,质点很细小,沿晶界连续分布。合金从第一时效峰过渡到谷低时,基体中的空位浓度降低,促使合金的形核率下降。随着时效时间的增加,已形成的GP区开始粗化,因此体积分数开始下降。但是,刚形成的η‘相无法担当起阻碍位错的作用,所以强度开始大幅度的下降,直到下降到晶界上有极少量的η’相逐渐析出并开始起到阻碍位错作用时,合金强度与硬度开始有所回升。延伸率较第一峰值也有所下降的原因可能是:晶内不均匀变形增加和晶界强度下降。过谷底,时效程度增加,导致晶界上大量的η‘开始向基体内扩散,局部开始形成非共格,强度开始提高。

图7c为7050铝合金时效45 h时的显微组织,属于第二峰值时效状态。从图7c中可见,只留下部分的GP区,呈粗大圆斑状;在晶内可以看到析出相η’相,细小的均匀质点分布于晶内,呈细小的针状,间距非常小;如图8b所示,体积分数较大,晶界上的η‘相开始聚集粗化,开始转变为平稳的η相,并出现断续现象。致晶界上大量的η’相开始聚集变粗,并逐渐过渡为非共格的η相,同时朝着降低体系能量的方向发展,该结构有利于基体变形的展开,断裂韧性的提高。

图7d为7050铝合金时效57 h时的显微组织,属于过时效状态。可见,晶内η‘相开始长大并转化为平衡态下的η相,已转化的η相开始粗化,细针状质点开始逐渐减少并消失,粗大板状结构质点开始增多,晶界上离散分布的η相开始尺寸膨胀,大范围断续现象开始逐渐形成。即晶界沉淀相呈连续网状分布。该种沉淀相对合金的性能是不利的,这是因为晶界区是材料变形过程的协调区,晶界沉淀相一般以η’相和η相存在,它们相对于基体有一定可动性,因而阻碍了变形过程中晶粒的相对运动,宏观上表现为材料的塑性、韧性有所降低。

3 结论

(1) 7050铝合金双级时效中出现双峰现象,且对应第二峰比第一峰的力学性能和显微组织好。743 K/70 min+393 K/8 h+423 K/长时间时效下得到最大的硬度和强度,以及较好的延伸率。相对单级时效,缩短了时效时间,提高了热处理效率,降低了成本。

(2) 充氢后断口有部分韧窝出现,但相对密度减少,韧窝直径较大,断裂以沿晶为主,部分韧窝出现穿晶现象。尤其是处于谷底 (33 h),开始出现明显的脆化现象。过时效 (57 h) 出现明显的穿晶断裂,并伴有二次裂纹,第一峰时效出现穿晶准解理,但第二峰时效仍以沿晶断裂为主,且保持着一定量的平坦韧窝,此时脆性最小。说明充氢使得合金塑性发生了变化。

(3) 第一峰强度峰的强化依靠高密度的GP区,而第二时效峰靠板条状的η‘相和GP区共同作用。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414