摘要

采用失重法、电化学极化法、电化学阻抗谱及表面分析来评价咪唑啉类缓蚀剂浓度、温度对缓蚀剂缓蚀效果影响的关联性,并分析了不同取代基对咪唑啉类缓蚀剂缓蚀性能的影响。结果表明,十六烷基咪唑啉对阴、阳极过程都有较好的抑制作用,尤其对阳极过程更加有效。浓度和温度对缓蚀剂缓蚀性能的影响是相互关联的。温度较低 (25 ℃) 或较高 (60 ℃) 时,缓蚀剂只有达到一定浓度才能获得较高的缓蚀率;当温度处于40~50 ℃时,较低浓度的缓蚀剂就能达到良好的缓蚀效果,且浓度继续增加,缓蚀率变化不大。取代基结构影响了缓蚀剂对腐蚀介质的阻碍程度。

关键词: 咪唑啉类缓蚀剂 ; 失重法 ; 电化学法

在油气开采及输送过程中,由于原油和采出水中存在许多腐蚀性物质,如CO2,硫化物,氯化物,溶解氧等,再加上在高速流动的条件下,使得在油气开采及运输各个环节的设备中金属表面发生腐蚀[1,2,3]。腐蚀问题的严重性在于它不仅会大大减少集输管线和油气田设备的使用寿命,造成油气开采和储存上的巨大经济损失,更会给油气田的生产与运行带来严重的安全问题[4,5,6]。随着我国采油技术的持续发展,油井含水量不断增高,高含CO2油气层不断被开发,使得越来越多的油田选择采用注CO2采油工艺,导致油田的CO2腐蚀越来越严重[7,8]。

在油气集输系统中通常会采用的防腐方法有:阴极保护、喷涂有机涂层、投加缓蚀剂等[1]。其中,加注缓蚀剂是一种非常经济有效的抗腐蚀措施,其具有用量小、工艺简单、易于生产、成本低、适用性强、运用简便、防腐效果好等优点,在油田开采中使用较多[3]。常用的缓蚀剂有丙炔醇类、有机胺类、咪唑啉类和季铵盐类。其中咪唑啉类缓蚀剂具有毒性低、无刺激性气味、热稳定性好、缓蚀性能好等优点,使用最为广泛[9,10]。20#碳钢为油气集输常用管材,咪唑啉类缓蚀剂能有效地抑制碳钢在CO2环境中的腐蚀,国内外学者利用失重法和电化学法等并结合表面分析技术对咪唑啉缓蚀剂缓蚀性能评价方面开展了大量研究[11,12,13,14,15,16,17]。但是在评价缓蚀剂缓蚀性能时,均从单一的影响因子 (如浓度、温度) 对咪唑啉类缓蚀剂缓蚀性能的影响进行分析。本文以CO2饱和的3.5% (质量分数) NaCl溶液为腐蚀介质,通过动态失重挂片、电化学测试、表面分析等手段研究了温度与浓度对咪唑啉类缓蚀剂缓蚀率影响的关联性以及不同取代基对咪唑啉类缓蚀剂缓蚀性能的影响。

1 实验方法

1.1 实验材料

实验材料为20#碳钢,其化学成分 (质量分数,%) 为:C 0.19,Si 0.28,Mn 0.52,Cr 0.25,Ni 0.3,Cu 0.25,P 0.035,S 0.035,Fe余量。实验介质为CO2饱和的3.5% (质量分数) NaCl溶液。实验所选用的缓蚀剂为十六烷基咪唑啉,同时选用不同取代基的苯丙酸咪唑啉进行对比分析。

1.2 实验步骤

失重实验时间为7 d,所用20#碳钢规格为50 mm×25 mm×2 mm。实验前将试片用丙酮除油,乙醇脱水,放入干燥器内24 h后称重。测试不同温度 (25,30,40,50和60 ℃),不同缓蚀剂浓度 (0,80,140,200,300,400和600 mg/L) 条件下20#碳钢的腐蚀速率及缓蚀率。

电化学测试采用三电极系统,在PARSTAT 2273型电化学工作站上进行,以20#碳钢为工作电极,参比电极选用饱和甘汞电极,辅助电极选用Pt电极,试样的工作面积为1 cm2。工作电极用400~1000#砂纸逐级打磨至镜面,然后用丙酮除油,乙醇脱水。动电位极化曲线测试的扫描速率为0.5 mV/s,扫描范围为相对于开路电位±200 mV。电化学阻抗谱测试的频率范围为105~10-2Hz,施加激励信号的幅值为10 mV。

采用S-4800型扫描电子显微镜 (SEM) 观察20#碳钢不同腐蚀条件下的腐蚀形貌。

2 结果与讨论

2.1 缓蚀剂浓度对缓蚀性能的影响

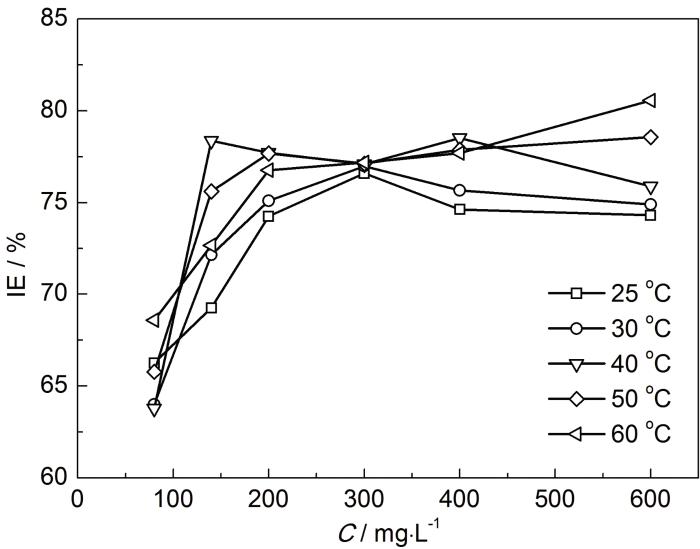

由失重法得到在不同温度下十六烷基咪唑啉缓蚀率随缓蚀剂浓度的变化曲线,见图1。可以看出,在5个温度下,十六烷基咪唑啉缓蚀率随缓蚀剂浓度变化的总体趋势为:当缓蚀剂从低浓度增加到一定浓度时,缓蚀率以较高的幅度增加,这是由于低浓度的缓蚀剂还没有在金属表面形成较大面积的保护膜,金属得不到较全面的保护,当浓度增加使得更多缓蚀剂吸附在金属表面上时,缓蚀率增幅较快。在温度为25,30和60 ℃时,在浓度从80 mg/L增加到200 mg/L时,缓蚀率达到较高水平,此后随着缓蚀剂浓度的增加,缓蚀率均维持在较高水平且变化幅度较小;在温度为40和50 ℃时,浓度从80 mg/L增加到140 mg/L时,缓蚀率达到较高水平,此后随着缓蚀剂浓度的增加,缓蚀率均维持在较高水平且变化幅度较小。在较低温度 (25~30 ℃) 时,缓蚀剂需要达到一定浓度 (200 mg/L) 才能有较好的缓蚀率;当温度上升 (40~50 ℃),能够促进缓蚀剂在金属表面的吸附,使得达到较好的缓蚀率所需的缓蚀剂浓度变低 (140 mg/L);当温度继续升高 (60 ℃),会导致缓蚀剂的脱附速度加快,造成缓蚀率下降,所以达到较好的缓蚀率所需的缓蚀剂浓度变高 (200 mg/L)。

图1 不同温度下3.5%NaCl溶液中不同浓度十六烷基咪唑啉对20#碳钢的缓蚀效率随缓蚀剂浓度的变化

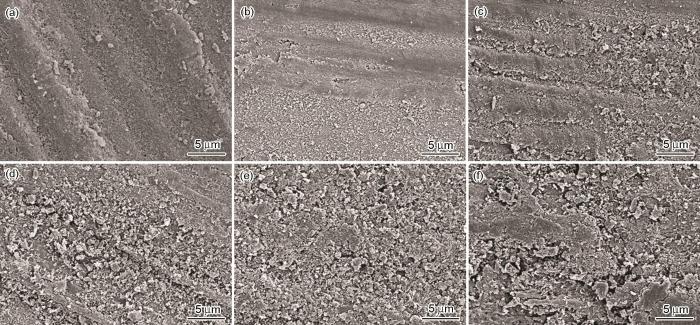

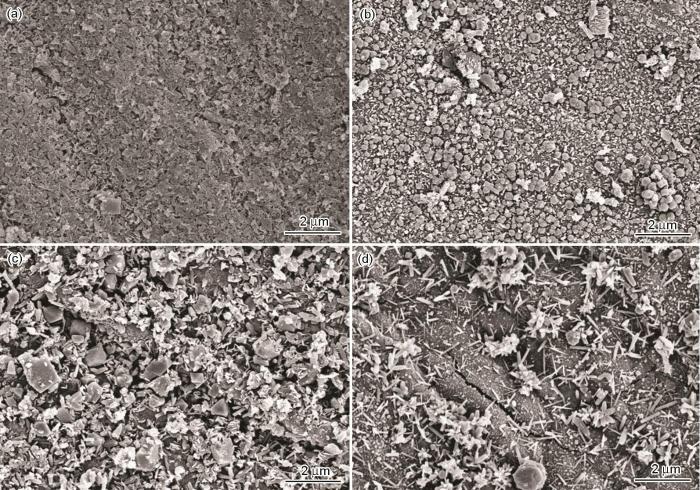

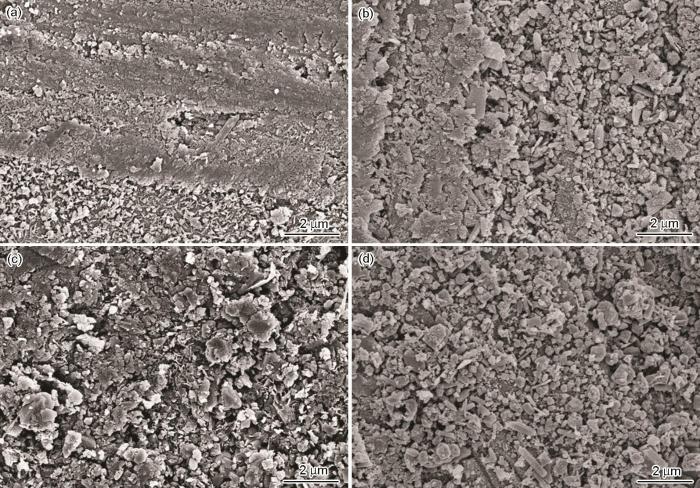

30和50 ℃时不同缓蚀剂浓度下腐蚀7 d的20#碳钢试样微观腐蚀形貌如图2所示。可以看出,30 ℃时,当十六烷基咪唑啉浓度为140 mg/L时,20#碳钢表面有较大面积疏松腐蚀产物,缓蚀剂的覆盖程度较差。当浓度达到300和600 mg/L时,20#碳钢表面的腐蚀产物多为密集的颗粒状,缓蚀剂能很好地覆盖在金属表面,此时对应的缓蚀率较高。50 ℃时,20#碳钢表面覆盖的腐蚀产物整体较30 ℃时多且密集,说明温度升高使腐蚀产物本身变得密集紧凑。在浓度为140 mg/L时,腐蚀产物本身就比较密集,能很好地阻碍腐蚀介质对金属的腐蚀,再加上缓蚀剂良好的覆盖,使得此时缓蚀剂已达到较高的缓蚀率,且在300和600 mg/L时,随着缓蚀剂浓度的增多,更多的缓蚀剂覆盖在20#碳钢表面,阻碍了腐蚀介质对金属基体的腐蚀,所以在140 mg/L之后,随着缓蚀剂浓度的升高,缓蚀率均维持在较高的水平。所以在温度较低 (25和30 ℃) 或较高 (60 ℃) 时,缓蚀剂需要添加到一定浓度 (200 mg/L) 才能达到较好的缓蚀率;当温度在40~50 ℃时,缓蚀率达到较高水平只需要较低缓蚀剂浓度 (140 mg/L) 即可。且不管在什么温度条件下,在达到较高缓蚀率后,增加缓蚀剂浓度,缓蚀率均维持在较高水平且变化幅度较小。

图2 20#碳钢在不同温度含不同浓度十六烷基咪唑啉的3.5%NaCl溶液中浸泡7 d后的SEM形貌

2.2 不同取代基对缓蚀性能的影响

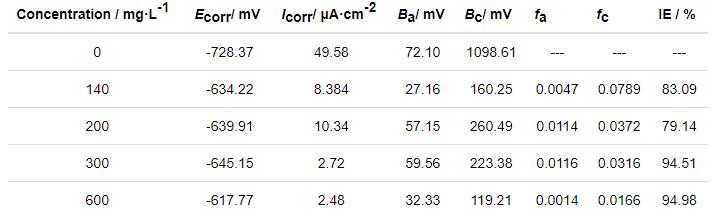

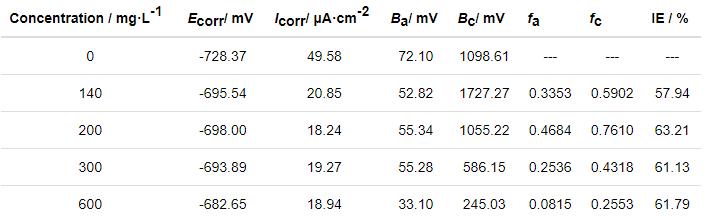

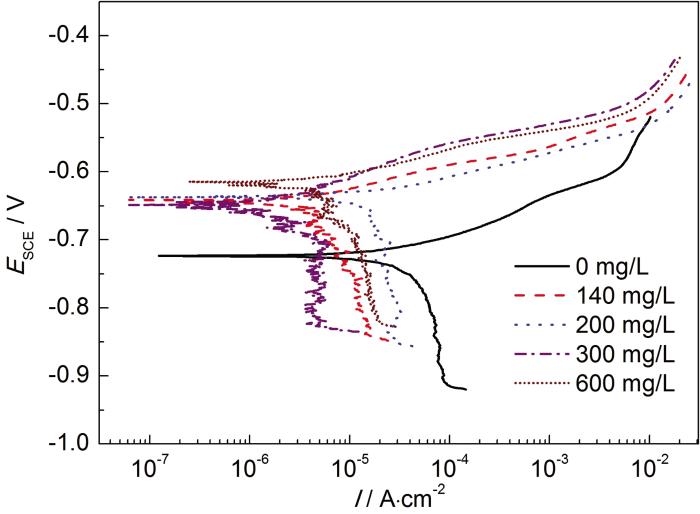

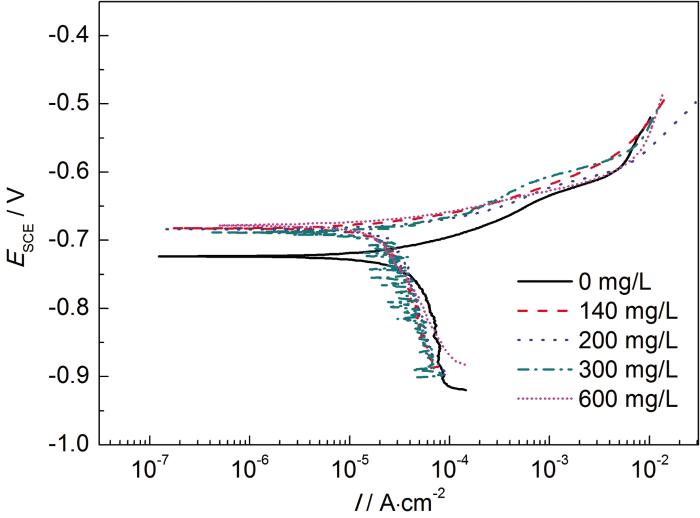

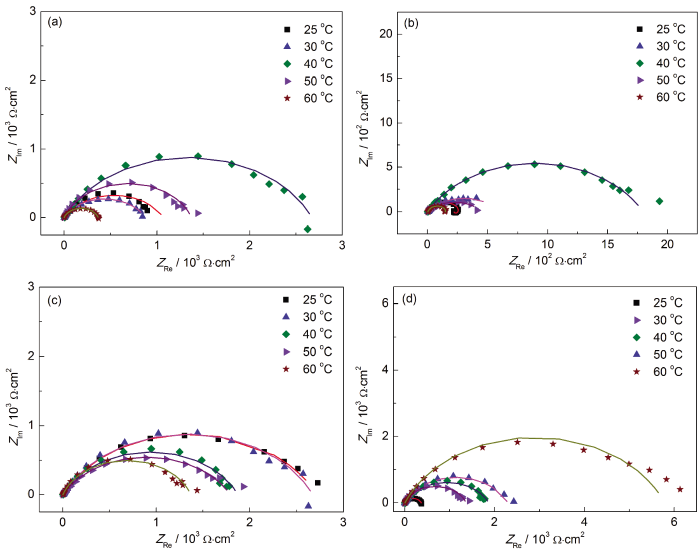

25 ℃条件下,十六烷基咪唑啉缓蚀率随缓蚀剂浓度变化的电化学极化测试结果如图3所示,拟合所得电化学参数见表1。苯丙酸咪唑啉缓蚀率随缓蚀剂浓度变化的电化学极化测试结果如图4所示,拟合所得电化学参数见表2。其中,Ecorr和Icorr分别为腐蚀电位和腐蚀电流密度,Ba和Bc分别为腐蚀过程的阳、阴极反应Tafel斜率,fa与fc分别为腐蚀过程中的阳、阴极反应的作用系数[18]。

fa=II0expE0-E/βa

fc=II0expE0-E/βc

式中,I0和I分别为工作电极在空白和加有缓蚀剂溶液中的腐蚀电流密度,μA·cm-2;E0和E分别为工作电极在空白和加有缓蚀剂溶液中的腐蚀电位,mV。

表1 20#碳钢在25 ℃含有不同浓度十六烷基咪唑啉的3.5%NaCl溶液中的极化曲线拟合参数

表2 20#碳钢在25 ℃含有不同浓度苯丙酸咪唑啉的3.5%NaCl溶液中的极化曲线拟合参数

图3 20#碳钢在25 ℃含有不同浓度十六烷基咪唑啉的3.5%NaCl溶液中的极化曲线

图4 20#碳钢在25 ℃含有不同浓度苯丙酸咪唑啉的3.5%NaCl溶液中的极化曲线

由图3可以看出,相比于空白溶液,加入十六烷基咪唑啉后,试样的腐蚀电位正移,腐蚀电流密度较空白溶液中的明显降低,表明缓蚀剂起到了良好的缓蚀作用。缓蚀剂对阴、阳极反应的作用系数都远小于1,而且阳极过程的作用系数更小,说明该咪唑啉类缓蚀剂对阴阳极过程均有较好的抑制作用,尤其对阳极过程抑制更加有效。缓蚀剂在20#碳钢表面形成具有吸附作用的保护膜,是产生优良缓蚀作用的主要原因。由电化学极化法得出的缓蚀剂浓度对缓蚀效果影响的规律与失重法一致。由图4可以看出,加入苯丙酸咪唑啉后,腐蚀电位也正移,但幅度较小,缓蚀剂对阴、阳极反应的作用系数都小于1,说明该咪唑啉类缓蚀剂为混合型缓蚀剂,且对阴阳极过程的抑制程度大致相同,由腐蚀电流计算得出的缓蚀率也较低。

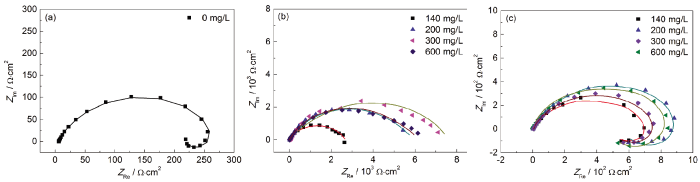

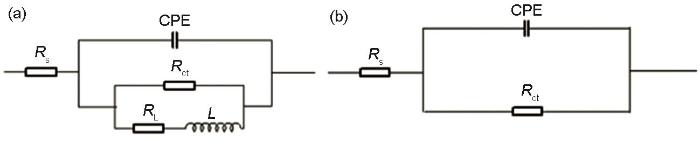

图5为25 ℃下20#钢试样在未添加及添加不同浓度十六烷基咪唑啉或苯丙酸咪唑啉的3.5%NaCl溶液中的Nyquist图。由图5a和c知,试样在未加缓蚀剂以及加有苯丙酸咪唑啉缓蚀剂的腐蚀介质中的电化学阻抗是由高频端容抗弧和低频端感抗弧两部分构成的,高频段的容抗弧常常与金属表面发生的电荷转移有关,低频段的感抗弧与电极表面形成的腐蚀产物膜或缓蚀剂膜有关[18]。所以采用图6a所示的等效电路进行拟合。由图5b可看出,试样在加有不同浓度十六烷基咪唑啉缓蚀剂的3.5%NaCl溶液中的电化学阻抗均呈现容抗弧特征,所以采用图6b的等效电路进行拟合。其中,Rs为溶液电阻,CPE为常相位角元件,Y0和n是CPE的参数,Rct为电荷转移电阻,RL为电感电阻,L为感抗[18]。由等效电路所得的拟合参数见表3。

图5 25 ℃下20#钢在含不同缓蚀剂的3.5%NaCl溶液中的Nyquist图

图6 电化学阻抗谱拟合所用等效电路图

表3 25 ℃下20#钢在添加不同缓蚀剂的3.5%NaCl溶液中的电化学阻抗谱拟合结果

在电化学阻抗测试中,一般用Rct来评价电极表面缓蚀剂吸附膜的缓蚀性能。Rct越大,说明金属腐蚀阻力越大,相应的腐蚀速率越小[19]。分别加入两种缓蚀剂后缓蚀剂的容抗弧都比空白溶液中的容抗弧半径小,说明缓蚀剂在20#碳钢表面起到了覆盖作用。20#钢在加有十六烷基咪唑啉的3.5%NaCl溶液中的电化学阻抗只有一个容抗弧,而在加有苯丙酸咪唑啉和空白3.5%NaCl溶液中则是由高频端容抗弧和低频端感抗弧两部分构成的,空白溶液中的感抗弧是由腐蚀产物膜引起的。在加有苯丙酸咪唑啉的3.5%NaCl溶液中,形成的容抗弧半径明显小于在加有十六烷基咪唑啉溶液中的。且从缓蚀率来看,苯丙酸咪唑啉缓蚀率较低,所以苯丙酸咪唑啉阻碍腐蚀介质对20#碳钢腐蚀的效果没有十六烷基咪唑啉好,取代基结构影响了缓蚀剂对腐蚀介质的阻碍程度。

2.3 实验温度对缓蚀性能的影响

由图7可以看出,当十六烷基咪唑啉浓度为140 mg/L时,缓蚀率随着温度升高先上升后下降;浓度为200和300 mg/L时,缓蚀率随温度变化均相对平缓,下降得很少;当浓度达到600 mg/L时,缓蚀率随温度上升逐渐上升。说明温度对不同浓度的十六烷基咪唑啉在20#碳钢上的吸附影响不同。

图7 3.5%NaCl溶液中不同浓度十六烷基咪唑啉对20#碳钢缓蚀率随温度的变化

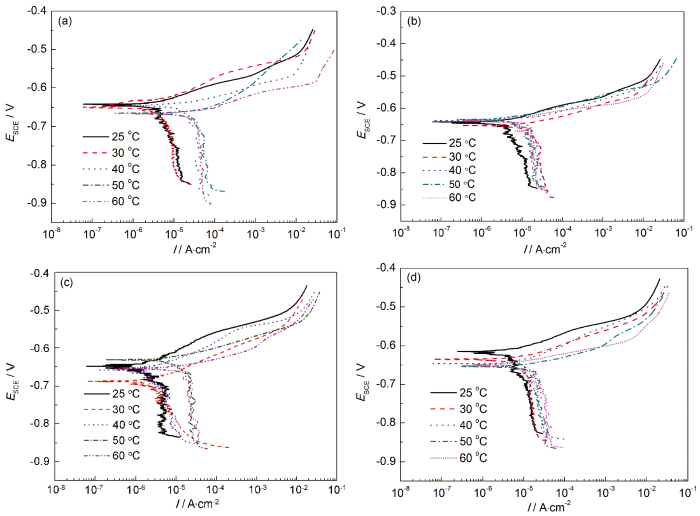

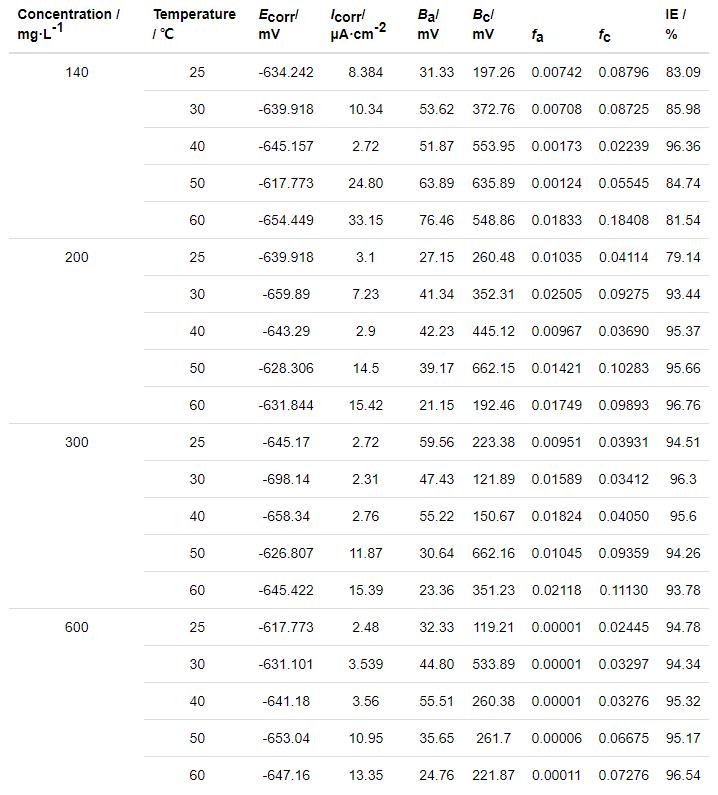

添加不同浓度十六烷基咪唑啉条件下,缓蚀率随温度变化的电化学极化测试结果见图8,拟合所得电化学参数见表4。

图8 20#碳钢在不同温度下含有不同浓度十六烷基咪唑啉的3.5%NaCl溶液中的极化曲线

表4 20#碳钢在不同温度下含有不同浓度十六烷基咪唑啉的3.5%NaCl溶液中的极化曲线拟合参数

十六烷基咪唑啉对阴阳极过程都有较好的抑制作用,尤其对阳极过程抑制更加有效。说明缓蚀剂在20#钢表面形成具有吸附作用的保护膜,是产生优良缓蚀作用的主要原因。十六烷基咪唑啉浓度为600 mg/L时,在任何温度下,缓蚀剂对阳极过程的抑制更加明显。由腐蚀电流计算得到的不同浓度下缓蚀率随温度变化的规律与失重法结果一致。

不同十六烷基咪唑啉浓度下缓蚀率随温度变化的电化学阻抗谱结果见图9,等效拟合电路见如图6b所示。拟合所得电化学参数见表5。

图9 20#碳钢在不同温度下含有不同浓度十六烷基咪唑啉的3.5%NaCl溶液中的阻抗谱

由计算得到的不同温度下不同浓度十六烷基咪唑啉缓蚀率随温度变化的规律与失重法结果一致。可以看出,十六烷基咪唑啉浓度为140 mg/L时,阻抗弧半径随着温度升高先增大后减小,说明在高温时,缓蚀剂会发生脱附,又由于浓度较低,20#碳钢表面缓蚀剂得不到及时补充,所以缓蚀率随着温度升高先上升后下降。对比十六烷基咪唑啉浓度为600 mg/L时,温度升高,缓蚀剂虽然会脱附,但是由于可以及时补充,在金属表面的吸附量变化不大,所以缓蚀率不会下降。

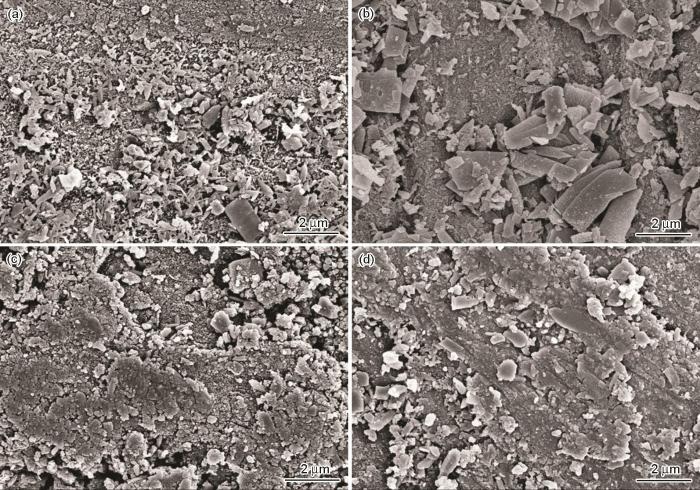

不同实验温度下腐蚀试片的表面腐蚀形貌SEM像见图10,11,12。由图10可以看出,十六烷基咪唑啉浓度为140 mg/L时,30 ℃时20#碳钢表面的腐蚀产物疏松多孔;温度为40和50 ℃时的腐蚀产物为密集的颗粒状,缓蚀剂能很好地阻碍腐蚀介质对金属的腐蚀;但是在60 ℃时,腐蚀产物的形貌发生变化,由颗粒状变成细棒状,体积变小,且覆盖较为松散,部分20#碳钢基体出现裂痕,说明此时缓蚀剂不能很好地覆盖在20#钢表面,缓蚀率较低。由图11中可以看出,十六烷基咪唑啉浓度为300 mg/L时,在不同温度下腐蚀产物多且致密,缓蚀剂在20#碳钢上的覆盖程度大致相同,所以缓蚀率随温度变化相对平缓,下降得很少。由图12d可看出,当十六烷基咪唑啉浓度达到600 mg/L时,一方面,由于温度在60 ℃时,腐蚀产物膜从疏松多孔变为具有保护性,使得20#碳钢本身的腐蚀速率变小;另一方面,缓蚀剂虽然有脱附,但由于缓蚀剂浓度高,可以很快地补充吸附在20#碳钢上,使得缓蚀率变高。

图10 20#碳钢在不同温度含140 mg/L十六烷基咪唑啉的3.5%NaCl溶液中浸泡7 d后腐蚀形貌的SEM像

图11 20#碳钢在不同温度含300 mg/L十六烷基咪唑啉的3.5%NaCl溶液中浸泡7 d后腐蚀形貌的SEM像

图12 20#碳钢在不同温度含600 mg/L十六烷基咪唑啉的3.5%NaCl溶液中浸泡7 d后腐蚀形貌的SEM像

3 结论

(1) 浓度和温度对十六烷基咪唑啉缓蚀性能的影响是相互关联的,这与它们对缓蚀剂在20#碳钢上的吸附、脱附以及表面腐蚀产物状态的影响不同有关。当温度在40~50 ℃时,140 mg/L浓度的十六烷基咪唑啉可以较好地保护20#碳钢;当温度较低 (25~30 ℃) 或较高时 (60 ℃),缓蚀剂浓度需维持在200 mg/L以上。

(2) 十六烷基咪唑啉对阴、阳极过程都有较好的抑制作用,尤其对阳极过程更加有效。由于取代基结构影响了缓蚀剂对腐蚀介质的阻碍程度,使得苯丙酸咪唑啉缓蚀效果较十六烷基咪唑啉的差。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。

官方微信

《中国腐蚀与防护网电子期刊》征订启事

- 投稿联系:编辑部

- 电话:010-62316606-806

- 邮箱:fsfhzy666@163.com

- 中国腐蚀与防护网官方QQ群:140808414